Спосіб виготовлення полімерних виробів

Формула / Реферат

Спосіб виготовлення полімерних виробів, що включає заповнення попередньо спіненими гранулами полімеру внутрішнього об'єму прес-форми з наступним розміщенням її в робочій камері автоклава, герметизацію робочої камери і обігрів прес-форми сухою водяною парою до спікання гранул у виріб, який відрізняється тим, що між стадіями герметизації робочої камери автоклава і обігріву прес-форми сухою водяною парою проводять вакуумування робочої камери автоклава.

Текст

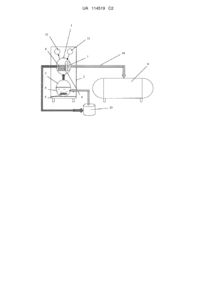

Реферат: Винахід належить до галузі виготовлення виробів за моделями, що газифікуються. Спосіб виготовлення полімерних виробів включає заповнення попередньо спіненими гранулами полімеру внутрішнього об'єму прес-форми з наступним розміщенням її в робочій камері автоклава, герметизацію робочої камери і обігрів прес-форми сухою водяною парою до спікання гранул у виріб, при цьому між стадіями герметизації робочої камери автоклава і обігріву прес-форми сухою водяною парою проводять вакуумування робочої камери автоклава. Застосування запропонованого способу дозволяє прискорити операцію одержання точних полімерних виробів з якісною поверхнею. UA 114519 C2 (12) UA 114519 C2 UA 114519 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі виготовлення полімерних виробів в прес-формах і може бути використаний на підприємствах машинобудування, радіопромисловості, ливарного виробництва, легкої, металургійної промисловостей, підприємствах, що випускають різноманітну пакункову тару, предмети народного вжитку. Відомий спосіб виготовлення полімерних моделей за допомогою спеціальних пристроїв гарячим інструментом [Чудновский А.Р. Литье по моделям из пенопласта. - М.: Химия, 1970. - с. 33-36], за який використовується нагрітий дріт, який оплавляє по поверхні різі гранули, завдяки чому утворюються дуже тонкі полістирольні волокна, які витягуються вздовж різу і закривають пори. Недоліком цього способу є те, що температуру дроту треба підбирати дослідним шляхом залежно від оброблюваного матеріалу. При цьому, якщо температура дроту дуже висока, то волокна не утворюються і чистота поверхні різі знижується. Крім того, для отримання рівної і чистої поверхні різі велике значення має швидкість подачі матеріалу, яка підбирається дослідним шляхом залежно від якості і густини матеріалу, що також ускладнює процес отримання якісної поверхні моделі. Відомий спосіб виготовлення моделей з пінополістиролу в одиничному виробництві виливків [Кирпиченков В.П. Технологический процесс литья по газифицируемым моделям. - М.: НИИМаш, 1971. - с. 27-29], згідно з яким модель виготовляють з пінополістиролових плит механічною обробкою на деревообробних верстатах. Недоліком цього способу є те, що застосування даного способу вимагає вибирати такі співвідношення густини пінополістиролу і його міцнісних показників, які б забезпечували цілісність моделі при обробці. Відомий спосіб ванного спікання [Озеров В.А., Шуляк B.C., Плотников Г.А. Литье по моделям из пенополистирола. М.: Машиностроение, 1970. С. 33-36], який полягає в спіканні гранул пінополістиролу шляхом витримки заповненої ними прес-форми в гарячій воді. Недоліком цього способу є те, що об'єм води в ванні повинен в декілька разів перевищувати об'єм прес-форми, оскільки при недостатній кількості води, її температура після занурення прес-форми різко знижується, що збільшує час спікання моделі на період, необхідний для підняття температури води до 98-100 °C. Відомий автоклавний спосіб формування моделей в прес-формах [Житник А.С. Изготовление моделей из пенополистирола автоклавным методом. В сб. Литье по газифицируемым моделям. К.: 1973. - с. 28-30], який здійснюється наступним чином: після введення спінених гранул в прес-форму і скріплення її частин, прес-форму розміщують в 2 автоклаві. Тиск пари в автоклаві 1,22,1 кгс/см при температурі 100115 °C. Недоліком цього способу є те, що пара не вилучається з робочої камери автоклава, а знаходиться в ній до закінчення процесу формоутворення моделі, створюючи при цьому поверхневу "холодну сорочку" навколо об'єму прес-форми, ускладнюючи доступ свіжої пари до прес-форми, внаслідок чого на її стінках виникає підвищене накопичення конденсату і, як результат, збільшується тривалість технологічної операції отримання моделі. Крім того, даний спосіб включає таку важливу технологічну складову, як вода, що є витратним матеріалом і на який витрачаються значні кошти. Відомий спосіб теплового удару [Литье по газифицируемым моделям. Под ред. Ю.А. Степанова. М.: Машиностроение, 1976. - с. 53], що полягає в обробці спінених гранул в пресформі перегрітою до 105120 °C парою. При цьому пара може подаватись крізь венти в стінках прес-форми, розміщеної в автоклаві. Однак при використанні цього способу практично неможливо виготовити складні за конфігурацією різностінні моделі внаслідок різкої втрати тепла і швидкості руху пари при переході її з тонкостінних в товстостінні частини моделі. Відомий спосіб виготовлення моделей в електричному полі високої частоти [Шуляк B.C., Рыбаков С.А., Григорян К.А. Производство отливок по газифицируемым моделям. М., 2001. - с. 54-55]. Заповнена гранулами пінополістиролу прес-форма розміщується в полі високочастотного конденсатора. Енергія змінного електричною поля внаслідок діелектричних втрат перетворюється в теплову. Недоліком цього способу є те, що при формуванні виробу складної конфігурації напруженість поля в окремих ділянках виробу неоднакова, що погано впливає на його якість. Внаслідок невисокої температури стінок прес-форми якість поверхні моделей при цьому способі формування недостатньо висока, що стримує широке застосування цього процесу. Найбільш близьким до способу, що заявляється, є спосіб виготовлення пінополістиролових моделей [А.С. СССР № 527242, опубл. 05.09.1976, Бюл. № 33]. Суть способу, який ще 1 UA 114519 C2 5 10 15 20 25 30 35 40 45 50 55 60 називають "динамічним", полягає в обігріві прес-форми в вільному потоці водяної пари, яку пропускають від впускного до випускного отвору робочої камери. Недоліком цього способу є його низька економічна доцільність внаслідок невідворотної втрати теплової енергії, оскільки модель спікається в потоці водяної пари, яка, проходячи через робочу зону камери, видаляється в атмосферу. Задача винаходу полягає в створенні економічного і прискореного способу отримання якісних виробів зі спінених гранул полімерних матеріалів. Поставлена задача вирішується тим, що в способі виготовлення полімерних виробів, що включає заповнення попередньо спіненими гранулами полімерного матеріалу внутрішнього об'єму прес-форми з наступним розміщенням її в робочій камері автоклава, герметизацію робочої камери і обігрів прес-форми сухою водяною парою до спікання гранул у виріб, згідно з винаходом, між стадіями герметизації робочої камери автоклава і обігріву прес-форми сухою водяною парою проводять вакуумування робочої камери автоклава. Економічним ефектом запропонованого способу головним чином є скорочення часу отримання моделі, яке в 1,21,5 рази зменшується порівняно з традиційним автоклавним способом, який характеризується тим, що в робочій камері автоклава і об'ємі прес-форми перед впуском присутнє баластне повітря, яке залишається в камері після її герметизації і створює в суміші зі зволоженою паровою атмосферою середовище зі змінним тепловим потенціалом. Відомо, що ступінь розширення гранул полістиролу, в основному, залежить від температури нагріву, а швидкість розширення від інтенсивності процесу нагріву і, відповідно, від виду теплоносія. Так, гаряче повітря в 510 разів збільшує тривалість спікання гранул порівняно з гарячою водою, а тривалість спінювання водою в 1015 разів більша, ніж з використанням гострої пари [1, 2]. Наявність повітря в водяній парі знижує його температуру при будь-якому значенні тиску, оскільки повітря дуже поганий провідник тепла [3]. При заповненні робочої камери автоклава парою, повітря, яке знаходиться в прес-формі, залишається в ній і під дією сил зовнішнього тиску з боку пари намагається розосередитись в центральних зонах або в самих холодних місцях. Такий шар повітря значно затримує передачу тепла гранулам 2 пінополістиролу. Коефіцієнт теплопередачі пари, що не вміщує повітря, складає 13956 Вт/м град. Згідно з [4, 5] при вмісті повітря в парі 1 об'ємний % коефіцієнт теплопередачі дорівнює 2 2 6280 Вт/м -град, а при 5 об'ємному % - 2512 Вт/м -град. При нагріві прес-форми в першу чергу біля її стінок утворюється кірка полімеру, яка перешкоджає подальшому виходу повітря з порожнини прес-форми. Тому необхідно на початковому етапі формування моделі, коли гранули матеріалу ще не з'єднані між собою, вивести повітря з міжгранульного простору разом з повітрям, яке знаходиться в об'ємі робочої камери. Суть способу пояснює креслення, на якій схематично зображено реалізацію способу. Пристрій являє собою робочу камеру 1 автоклава 2, що має парогенератор 3 для нагріву теплоносія 4, за який використовується вода, електричним ТЕНом. 5. Робоча камера оснащена дверцятами 6, які фіксуються штурвалом 7. В порожнину робочої камери 1 попередньо прогрітого автоклава 2 встановлюється заповнена підспіненими гранулами полімеру пресформа 8, дверцята 6 закриваються і фіксуються штурвалом 7. Після цього включається вакуумнасос 9 і по трубопроводу 10 відкачується повітря з порожнини робочої камери 1 і прес-форми 8. Повітря з прес-форми видаляється або через венти, в разі їх наявності в її конструкції, або через роз'єми в разі їх відсутності. Для контролю величини розрідження в порожнині робочої камери 1 на автоклаві встановлено вакуумметр 11. Коли величина розрідження досягне встановленого значення, по команді оператора суха перегріта водяна пара з парогенератора 3 подається в порожнину робочої камери 1 і поступово прогріває розміщену в ній прес-форму 8. Тиск пари в робочій камері складає 0,150,2 МПа і контролюється електроконтактним манометром 12. Після витримки прес-форми в робочій камері протягом наперед встановленого часу, по команді оператора тиск в робочій камері знижується до атмосферного шляхом стравлювання пари з робочої камери в накопичувальну ємність 13 для повторного використання сконденсованої пари в технологічному процесі. Дверцята робочої камери розфіксовують, пресформу виймають і відправляють на охолодження, після чого розбирають і видаляють з неї готову модель. Далі цикл виготовлення моделей повторюється. Здійснення запропонованого способу можна продемонструвати на прикладі. Парогенератор 3 автоклава 2 попередньо заповнюють водою, подають електричну напругу на ТЕН і таким чином здійснюють нагрів води до температури 132135 °C. Алюмінієву прес-форму циліндричного виробу діаметром 40 мм і висотою 80 мм заповнюють спіненими гранулами матеріалу (звичайно використовують спінені гранули полімеру, наприклад - полістиролу). Пресформу закривають і розміщують в робочій камері автоклава, дверцята 6 закриваються і фіксуються штурвалом 7. Після цього включається вакуум-насос 9 і по трубопроводу 10 2 UA 114519 C2 5 10 15 20 відкачується повітря з порожнини робочої камери 1 і прес-форми 8. Коли величина розрідження в робочій камері досягне 0,020,04 МПа, по команді оператора суха перегріта водяна пара з парогенератора 3 подається в порожнину робочої камери 1. Тиск пари в робочій камері складає 0,150,2 МПа і контролюється електроконтактним манометром 12. Після витримки прес-форми в робочій камері протягом 2 хвилин, по команді оператора тиск в робочій камері знижується до атмосферного шляхом стравлювання пари з робочої камери в накопичувальну ємність 13 для повторного використання сконденсованої пари в технологічному процесі. Дверцята робочої камери розфіксовують, прес-форму виймають і занурюють в ванну охолодження ємністю 150200 літрів і температурою води 2025 °C. Після витримки прес-форми в ванні протягом 3040 секунд, прес-форму виймають, розбирають і видаляють з неї готову модель. Далі цикл виготовлення моделей повторюється. Застосування запропонованого способу дозволяє прискорити операцію отримання точних виробів з якісною поверхнею і зекономити теплоносій. Джерела інформації: 1. Тупчиенко В.И. Разработка и внедрение новых направлений процесса литья по растворяемым пенополистироловым моделям.: Автореферат дис. к.т.н, - Краматорск, 1984. 2. Жигалкович В.Ф. и др. Непрерывный способ получения полистирольного пенопласта ПСБ.М.: ЦНИИстрой. Техническая информация, № 12, 1965 - 44с. 3. Павлов В.А. Пенополистирол. М.: Химия, 1973. - 239 с. 4. Берман Л.Д., Фукс С.Н. Теплоэнергетика, № 7, 35, 1959. 5. Берман Л.Д., Фукс С.Н. Известия ВТИ, № 11, 19, 1952. ФОРМУЛА ВИНАХОДУ 25 30 Спосіб виготовлення полімерних виробів, що включає заповнення попередньо спіненими гранулами полімеру внутрішнього об'єму прес-форми з наступним розміщенням її в робочій камері автоклава, герметизацію робочої камери і обігрів прес-форми сухою водяною парою до спікання гранул у виріб, який відрізняється тим, що між стадіями герметизації робочої камери автоклава і обігріву прес-форми сухою водяною парою проводять вакуумування робочої камери автоклава. 3 UA 114519 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22C 9/04, B29C 33/18, B22C 7/02, B29C 33/04

Мітки: виготовлення, спосіб, виробів, полімерних

Код посилання

<a href="https://ua.patents.su/6-114519-sposib-vigotovlennya-polimernikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення полімерних виробів</a>

Попередній патент: Спосіб керування системою електронного дистанційного контролю за місцезнаходженням особи

Наступний патент: Спосіб виробництва металевого заліза

Випадковий патент: Привід круглов'язальної машини