Спосіб електродугового наплавлення комбінованих шарів

Номер патенту: 115000

Опубліковано: 27.03.2017

Автори: Рябцев Ігор Олександрович, Перемітько Валерій Вікторович, Панфілов Андрій Іванович, Черненко Яна Миколаївна, Невойса Ярослав Олександрович, Носов Денис Геннадійович

Формула / Реферат

Спосіб електродугового наплавлення комбінованих шарів, що включає попереднє нанесення на поверхню, яку обробляють, покриття з модифікувальних компонентів, залізного порошку та ґрунтовки, у вигляді валиків, ширину та відстань між якими вибирають за умови розташування електрода зі зміщенням відносно краю нанесених валиків, який відрізняється тим, що покриття додатково містить вуглевмісний матеріал, ширина а валиків покриття становить 0,6 - 0,8 відстані b між ними, а ширина с комбінованих шарів, що наплавляють, знаходиться у межах 1,1•(а+ b) -1,3•(а+ b), причому вуглевмісний матеріал наносять у межах валиків в один та більше шарів, з можливістю зміни його концентрації на одиницю ширини валика.

Текст

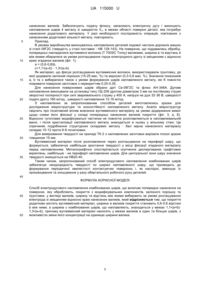

Реферат: Спосіб електродугового наплавлення комбінованих шарів включає попереднє нанесення на поверхню, яку обробляють, покриття з модифікувальних компонентів, залізного порошку та ґрунтовки, у вигляді валиків, ширину та відстань між якими вибирають за умови розташування електрода зі зміщенням відносно краю нанесених валиків. Покриття додатково містить вуглевмісний матеріал, ширина а валиків покриття становить 0,6-0,8 відстані b між ними, а ширина с комбінованих шарів, що наплавляють, знаходиться у межах 1,1•(а+b)-1,3•(а+b), причому вуглевмісний матеріал наносять у межах валиків в один та більше шарів, з можливістю зміни його концентрації на одиницю ширини валика. UA 115000 U (12) UA 115000 U UA 115000 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до зварювального виробництва і може бути використана для відновлення та початкового виготовлення деталей з метою підвищення зносостійкості об'єктів, що піддаються абразивному та ударно-абразивному зношенню, наприклад обладнання будівельних, дорожніх та сільськогосподарських машин. Відомий спосіб електродугового наплавлення на поверхню металевих виробів [Патент України на корисну модель № 52752, В23К 9/04, 2010], що має шари з підвищеним вмістом вуглецю, який включає попереднє нанесення на поверхню, що обробляють, вуглевмісного матеріалу у вигляді волокон, нитки, стрічки чи повсті, їх сумісне плавлення, причому вуглевмісний матеріал наносять за наперед заданим законом, наприклад по гвинтовій лінії або у вигляді сітки. Недоліком цього способу є те, що схемою способу передбачається нанесення вуглевмісного матеріалу за певним законом, але, фактично, суцільно по всій оброблюваній поверхні та без зміни кількості волокон, ниток, стрічок або повсті на одиницю площі. Отже, вуглевмісний матеріал наноситься рівномірно, з незмінною концентрацією на поверхню, що обробляють. У результаті склад, будова та властивості матеріалу, що наплавляється, будуть однаковими, постійними по всій оброблюваній поверхні. Враховуючи, що умовами експлуатації часто вимагається диференціація властивостей контактуючих поверхонь (зокрема, твердість, зносостійкість тощо), відомий спосіб та схема внесення вуглевмісного матеріалу є нераціональними, бо передбачають його нанесення (та витрату) без урахування потрібної диференціації. Крім того, внесення як додаткового лише вуглевмісного матеріалу спричиняє лише збільшення твердості, без суттєвого впливу на інші властивості. Як підсумок, відомий спосіб передбачає формування наплавлених шарів, які за рахунок внесення вуглевмісного матеріалу мають схильність до прогартування та збільшену твердість без диференціації згаданих показників по поверхні, що обробляється, та без суттєвих змін інших властивостей та структури. Відомий також спосіб електродугового наплавлення на поверхню металевих виробів [Патент України на корисну модель № 52753, В23К 9/04, 2010], що має шари з підвищеним вмістом вуглецю, який включає попереднє нанесення на поверхню, що обробляють, вуглевмісного матеріалу у вигляді волокон, нитки, стрічки чи повсті, їх сумісне плавлення, причому вуглецеві волокна наносять на поверхню, що наплавляють, і фіксують за допомогою суспензії з рідкого скла або клею, або полімерів та суміші порошків легувальних елементів. Недоліком цього способу є нанесення суцільним шаром на поверхню, що обробляють, вуглевмісного матеріалу та суміші порошків легувальних елементів у складі суспензії. При цьому, по-перше, після нанесення згаданих матеріалів формують покриття незмінного за площею складу та властивостей (відсутня можливість диференціації будь-яких характеристик покриття). По-друге, згідно з відомим способом, нанесений попередньо шар матеріалів піддається у повному обсязі впливу електричної дуги, повністю переплавляється, перемішується і, що є небажаним фактом, максимально випаровується або окислюється чи розкладається. Найбільш близьким за технічною суттю та результатом, що досягається, до пропонованого рішення є спосіб електродугового наплавлення [Патент України на корисну модель № 105202, В23К 9/04, 2016], при якому на поверхню, що наплавляється, попередньо наносять покриття, причому покриття наносять валиками шириною 8-10 мм вздовж напрямку наплавлення з кроком 4-6 мм, електрод встановлюють зі зміщенням 2-5 мм відносно краю валика покриття, співвісно електроду генерують зовнішнє аксіальне магнітне поле індукцією 20-50 мТл, при цьому як покриття використовують суміш при наступному співвідношенні компонентів, мас. %: залізний порошок 15-25 модифікувальні компоненти 0,3-0,5. (карбіди, оксиди) ґрунтовка Недоліком відомого способу є те, що ним передбачено отримання покриттів з однорідними по оброблюваній поверхні властивостями. Як наслідок, відбувається рівномірне зношування поверхні. У разі наплавлення контактних деталей, які при експлуатації обертаються, виникає їх проковзування та більш інтенсивне зношування. В основу корисної моделі поставлено задачу вдосконалення способу електродугового наплавлення шляхом додаткового введення до складу покриття вуглевмісного матеріалу, розміщенням останнього в межах валиків покриття в один або декілька шарів, за наперед вибраним законом, регламентації ширини валиків покриття, відстані між ними та ширини шарів, які наплавляються, що призведе до зміни за відповідним законом поверхневої твердості, формування під час зчеплення наплавлених деталей періодичної хвилястості та зменшення зношення контактуючих поверхонь через виключення тертя ковзання. 1 UA 115000 U 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що в способі електродугового наплавлення комбінованих шарів, що включає попереднє нанесення на поверхню, яку обробляють, покриття з модифікувальних компонентів, залізного порошку та ґрунтовки, у вигляді валиків, ширину та відстань між якими вибирають за умови розташування електрода зі зміщенням відносно краю нанесених валиків, покриття додатково містить вуглевмісний матеріал, ширина валиків покриття становить 0,6-0,8 відстані b між ними, а ширина с комбінованих шарів, що наплавляють, знаходиться у межах 1,1•(а+ b) -1,3•(а+ b), причому вуглевмісний матеріал наносять у межах валиків в один та більше шарів, з можливістю зміни його концентрації на одиницю ширини валика. Додаткове введення до складу покриття вуглевмісного матеріалу дозволяє дієво збільшувати присутність вуглецю в металі, що наплавляється. Вуглець спричиняє суттєве зростання схильності до гартування та твердості. Враховуючи, що вуглевмісний матеріал вноситься в межах валиків в один та більше шарів, за певним законом, зі зміною його концентрації на одиницю ширини валика, це дає змогу варіювати відповідним чином механічні характеристики по площині поверхні, яка піддається електродуговому наплавленню. Завдяки зазначеному факту зменшується зношування контактуючих поверхонь. Під час припрацювання наплавлених даним способом деталей формується хвилястість поверхонь (як наслідок неоднакової твердості по зонах) та виключається тертя ковзання (особливо, коли деталі, що входять у зачеплення, обертаються). Покриття, яке складається з модифікувальних компонентів, вуглевмісного матеріалу, залізного порошку та грунтовки, наносять у вигляді валиків вздовж напрямку наплавлення шириною а, що становить 0,6-0,8 відстані b між ними. Валики покриття шириною понад 0,8•b є завеликими: периферійні ділянки валиків піддаються повному переплавленню. По тій же причині суцільне нанесення покриття є також неефективним: ділянки покриття, які під час наплавлення опиняються безпосередньо під дугою, переплавляються, частинки модифікувальних компонентів та вуглевмісний матеріал розчиняються повністю і перемішуються з розплавом. Як наслідок, формується шар наплавленого металу однорідний за складом та властивостями. Фіксуються карбіди, що рівномірно розподіляються за об'ємом нанесеного металу, який має (у разі, якщо основна деталь з низьковуглецевої сталі) феритно-перлітну основу. Диференціації будови за зонами такого шару не відбувається, дії модифікувальних компонентів не спостерігається. Ширина валиків до 0,6•b забезпечує збереження від повного розчинення частинки модифікувальних компонентів, проте частина (а, значить, і вплив) модифікувальних компонентів та вуглевмісного матеріалу в об'ємі наплавленого металу зменшується. Ширина с комбінованих шарів, які наплавляють, обмежується значеннями 1,1•(a+b) -1,3•(а+ b). Виконання зазначеної умови потрібне для нанесення безперервних, по всій оброблюваній поверхні, комбінованих шарів. При ширині с понад 1,3•(а+b) буде спостерігатися суттєве перемішування сусідніх шарів наплавленого металу саме по зонах, де зосереджуються модифікувальні компоненти та вуглевмісний матеріал. У результаті відбуватиметься небажане перемішування зазначених компонентів, переплавлення модифікувальних частинок та втрата ефекту від їх присутності. При ширині с менше 1,1•(а+b) не забезпечуватиметься належного перекриття сусідніх шарів, спостерігатиметься значне коливання товщини металу, який наплавляється, по оброблюваній поверхні. При додержанні вимоги c=1,1•(a+b)-1,3•(a+b), розташування електрода посередині відстані b між валиками нанесених перед наплавленням шарів покриття забезпечується максимальний ефект від внесених модифікувальних компонентів та вуглевмісного матеріалу. Спосіб пояснюється кресленням, на якому наведено схему способу електродугового наплавлення комбінованих шарів (фіг. 1 - вид зверху, фіг. 2-поперечний переріз деталі, що піддається наплавленню) та знімками структури наплавленого металу (фіг. 3). На фіг. 3 наведено структуру наплавленого металу: а - при повному переплавленні валиків попередньо нанесеного покриття (с > 1,3•(а+ b) або нанесенні суцільного покриття); б при додержанні умови с = 1,1•(а+b) - 1,3•(а+b). Спосіб електродугового наплавлення здійснюється таким чином. Попередньо готують суміш і на поверхню деталі 1 (фіг. 1,2), яка потребує відновлення або зміцнення, наносять покриття валиками вздовж напрямку наплавлення. Після цього деталь піддають сушці. Виконують встановлення пальника посередині відстані b між валиками 2 покриття. Таким чином забезпечується умова розташування електрода 3 зі зміщенням від краю 2 UA 115000 U 5 10 15 20 25 30 35 нанесених валиків. Забезпечують подачу флюсу, запалюють електричну дугу і виконують наплавлення шарів 4 металу зі швидкістю Vн, в межах області поверхні деталі, яка потребує нанесення додаткового матеріалу. У разі необхідності послідовність операцій, пов'язаних з нанесенням додаткової кількості металу, повторюють. Приклад. В умовах виробництва виконувалось наплавлення деталей ходової частини дорожніх машин зі сталі 09Г2С (твердість у стані поставки - НВ 128-143). На поверхню, що піддавалась обробці, попередньо накладалися вуглевмісні волокна (Т 700SC Тогеу) валиками, ширина а та відстань b між якими обиралися за умови розташування торця електродного дроту зі зміщенням с відносно краю згаданих валиків (фіг. 1): а = (0,6-0,8)b, c=1,1•(a+b) - 1,3•(a+b). Як матеріал, що фіксує розташування вуглевмісних волокон, використовували грунтовку, до якої додавали залізний порошок (15-25 мас. %) та аеросил (0,3-0,6 мас. %). Значення показників a, b та с вибиралися також з умови формування шарів наплавленого металу, які б повністю покривати поверхню заготовок з перекриттям 0,25-0,35. Для нанесення поверхневих шарів обрано дріт Св-08Г2С та флюс АН-348А. Дугове наплавлення виконували на установці типу УД-209 дротом діаметром 3 мм на постійному струмі зворотної полярності при силі зварювального струму у 400 А, напрузі на дузі 32-36 В, швидкості подачі дроту 160 м/год., швидкості наплавлення 12-16 м/год. З наплавлених за запропонованим способом деталей виготовлялись зразки для дослідження мікроструктури та зносостійкості наплавленого металу. Аналіз мікроструктур свідчить про позитивний вплив внесення вуглевмісного матеріалу за умови додержання вимог щодо схеми його фіксації у складі попередньо нанесених валиків покриття (фіг. 3, а, б). Відносно тугоплавкі модифікувальні частинки не повністю розплавляються в наплавлювальній ванні, і після кристалізації наплавленого металу знаходяться в ньому у вільному стані. Це спричиняє подрібнення структурних складових металу - бал зерна нанесеного матеріалу складає 10-12 проти 6-8 початкових. Для вимірювання твердості на приладі ТК-2 з наплавлених заготовок вирізали плоскі зразки товщиною 15 мм. Вуглевмісний матеріал після розплавлення через розташування на периферії шару, що формується, забезпечує найбільше зростання твердості у місці фіксації згаданого матеріалу перед наплавленням. Металографічно спостерігається скупчення диспергованих графітових вкраплень, найбільше - на периферії наплавлених шарів. Для центральної зони шару значення твердості знижуються на НВ20-40. Таким чином, запропонований спосіб електродугового наплавлення комбінованих шарів забезпечує неоднорідність твердості по ширині наплавленого шару, що призводить до формування періодичної хвилястості контактуючих поверхонь і, як наслідок, зменшує їх проковзування та зношування у разу обертального робочого руху деталей. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб електродугового наплавлення комбінованих шарів, що включає попереднє нанесення на поверхню, яку обробляють, покриття з модифікувальних компонентів, залізного порошку та ґрунтовки, у вигляді валиків, ширину та відстань між якими вибирають за умови розташування електрода зі зміщенням відносно краю нанесених валиків, який відрізняється тим, що покриття додатково містить вуглевмісний матеріал, ширина а валиків покриття становить 0,6-0,8 відстані b між ними, а ширина с комбінованих шарів, що наплавляють, знаходиться у межах 1,1•(а+b)1,3•(а+b), причому вуглевмісний матеріал наносять у межах валиків в один та більше шарів, з можливістю зміни його концентрації на одиницю ширини валика. 3 UA 115000 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04, B23K 103/00

Мітки: електродугового, комбінованих, шарів, спосіб, наплавлення

Код посилання

<a href="https://ua.patents.su/6-115000-sposib-elektrodugovogo-naplavlennya-kombinovanikh-shariv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового наплавлення комбінованих шарів</a>

Попередній патент: Балансуючий пристрій для зрівноваження ротора

Наступний патент: Канал вимірювання кутових швидкостей літальних апаратів з використанням частот міжмодових биттів для мобільної суміщеної лазерної вимірювальної системи

Випадковий патент: Спосіб одержання стабілізатора накипоутворення та інгібітора корозії сталі на основі нітрилоксіетилдиметилфосфонової кислоти