Спосіб отримання епоксидованих полідієнів

Номер патенту: 118007

Опубліковано: 25.07.2017

Автори: Шаповалов Денис Олегович, Юшко Віталій Ларионович, Ведь Віктор Вікторович, Зибайло Сергій Миколайович

Формула / Реферат

1. Спосіб отримання епоксидованого полімеру, що включає епоксидування дієнових полімерних речовин, що складаються зі щонайменше одного інгредієнта, вибраного з каучукових полімерів, що мають молекулярну масу 10 тисяч або більше, в інертному органічному середовищі у вигляді однієї рідкої органічної сполуки, вибраної з вуглеводнів, мурашиної кислоти і пероксиду водню в комбінації, до такої міри, що ступінь епоксидування гумових полімерів знаходиться в діапазоні від 5 % до 50 %, який відрізняється тим, що як епоксидуючий агент використовують суміш водних розчинів пероксиду водню і мурашиної кислоти при масовому співвідношенні:

полідієн:пероксид водню

1:0,03-0,25

полідієн:мурашина кислота

1:0,03-0,17

полідієн: вода

1:0,10-0,83

полідієн:органічне середовище

1:6,75-8,56.

2. Спосіб за п. 1, який відрізняється тим, що епоксидування проводять при температурі 91-98 °C протягом 3-6 годин.

Текст

Реферат: Спосіб отримання епоксидованого полімеру включає епоксидування дієнових полімерних речовин, що складаються зі щонайменше одного інгредієнта, вибраного з каучукових полімерів, що мають молекулярну масу 10 тисяч або більше, в інертному органічному середовищі у вигляді однієї рідкої органічної сполуки, вибраної з вуглеводнів, мурашиної кислоти і пероксиду водню в комбінації, до такої міри, що ступінь епоксидування гумових полімерів знаходиться в діапазоні від 5 % до 50 %. Як епоксидуючий агент використовують суміш водних розчинів перекису водню і мурашиної кислоти. UA 118007 U (12) UA 118007 U UA 118007 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області високомолекулярних сполук, зокрема до отримання епоксидованих полідієнових каучуків, які характеризуються комплексом наступних фізикомеханічних властивостей: високу маслостійкість, підвищену адгезію, газонепроникність, температуру склування, поліпшену зносостійкість, демпфуючі і в'язкопружні властивості, знижений опір коченню, підвищене "мокре" зчеплення, поліпшену сумісність з полярними полімерами. Ці характеристики дозволяють використовувати епоксидований полідієновий каучук як інгредієнт гумових виробів з поліпшеними властивостями, наприклад: шини, клеї, лакофарбові покриття, герметики, вироби спеціального призначення, захисні покриття для захисту обладнання від корозії при його транспортуванні або консервації. Відомий спосіб отримання епоксидованих 1,2-полібутадієнів шляхом обробки розчину полімеру в органічному розчиннику водним розчином гіпохлориту натрію, в якому використовують атактичний або синдіотактичний 1,2-полібутадієн з середньостатичною молекулярною масою Мn від 1000 до 150000 з вмістом макромолекулярних ланок 60-95 мол. % [Патент 2465285 Росія, МПК (2006) C08F 8/08, С08С 19/06, C08F 136/06 Спосіб отримання епоксидованих 1,2-полібутадієнів / Абдуллін М.І., Глазирін А.Б., Куковинец О.С., Басиров А.А., Валекжанін І.В., Клисова Г.У. (Росія). - № 2011115583/04; заявл. 20.04.11; опубл. 27.10.12 бюл. № 30]. Мольне співвідношення 1,2-полібутадієн:гіпохлорит натрію=1,0:0,2-1,0. Еластомер та епоксидуючий агент змішують в реакторі з мішалкою та холодильником і витримують протягом 2-5 годин при температурі 20-30 °C. Показник рН реакційного середовища підтримують нарівні 10,5-11,5 шляхом використання суміші дигідрофосфату натрію та гідроксиду натрію. По закінченні синтезу полімер висаджують із реакційної маси, очищують та висушують під вакуумом. Ступінь функціоналізації (вміст епоксидних груп) продукту складає 10-40 %. Недоліком даного способу є складність конструкції, що включає в себе перемішуючий пристрій, додаткові енергетичні затрати на перемішування; висока ціна на вихідну сировину; використання корозійно агресивної речовини - гіпохлориту натрію. Відомий спосіб отримання епоксидованого 1,2-полібутадієну шляхом взаємодії розчину полімеру в органічному розчиннику з сумішшю перекису водню, вольфрамату натрію та фосфорної кислоти в присутності міжфазного каталізатора - цетилпіридиній хлориду [Патент 2486207 Росія, МПК (2006) С08С 19/06, C08F 8/08 Спосіб отримання епоксидованих 1,2полібутадієнів / Абдуллін М.І., Глазирін А.Б., Куковінец О.С., Басиров А.А., Валекжанін І.В., Клисова Г.У. (Росія). - № 2012119397/04; заявл. 11.05.12; опубл. 27.06.13 бюл. № 18]. Як вихідний полімер використовують атактичний або синдіотактичний 1,2-полібутадієн з середньостатичною молекулярною масою М n від 1000 до 150000 з вмістом макромолекулярних ланок 70-85 мол. %. Мольне співвідношення 1,2-полібутадієн:перекис водню=1:0,4-1,1; 1,2полібутадієн:вольфрамат натрію=1:0,07-0,5; 1,2-полібутадієн:фосфорна кислота=1:0,08-0,7; 1,2полібутадієн:цетилпіридиній хлорид=1:0,22. Полімер та епоксидуючий агент змішують в реакторі з мішалкою та холодильником і витримують 3 години при температурі 50-55 °C з показником рН реакційного середовища 2-3, який підтримують шляхом введення в суміш 0,1 М водного розчину гідрофосфату натрію. Ступінь функціоналізації (вміст епоксидних груп) продукту складає 3,9-32,4 %. Недоліком даного способу є висока ціна на вихідну сировину, що включає використання 6-ти компонентів; використання додатково каталізатора, який необхідно періодично відновлювати; складність методу синтезу та конструкції апарата, що має перемішуючий пристрій; додаткові енергетичні затрати на перемішування, необхідність підтримання заданого рівня рН введенням додаткового реагенту, низький ступінь епоксидування. Відомий спосіб епоксидування олефінів реакцією з перекисом водню відповідно до двофазної методики з "онієвими" солями, в рідкому водно-органічному середовищі [Патент 5274140 США, МПК B01J 10/00, C07D 301/00, C07D 303/00, C07D 301/1, C07D 303/04 Спосіб каталітичного епоксидування олефінів пероксидом водню / Вентурелло К., Алнері Е., Лана Ж. (Італія). - № 582814; заявл. 14.09.90; опубл. 28.11.93]. Органічна фаза містить в основному олефін в концентрації 5-95 мас. %, і водну кислотну фазу, що в основному містить перекис водню з концентрацією 0,1-70 мас. %, у присутності каталізаторів. Мольне співвідношення олефін: Н2О2 становить 1:0,1-50. Взаємодію реагентів проводять при температурі від 50 до 70 °C протягом 15 хв.-2 год. Ступінь перетворення ненасичених ланок у епоксидні групи олефіну становить 20-90 %. Недоліком даного способу є складність його виконання, зумовлена використанням додаткових каталізаторів, велика кількість компонентів, що входять до складу каталізатора, необхідність їх періодичного відновлення; висока ціна вихідної сировини; технологічна складність процесу. 1 UA 118007 U 5 10 15 20 25 30 35 Найбільш близьким за технічною суттю до даної корисної моделі (найближчий аналог) є спосіб отримання епоксидованих 1,2-полібутадієнів, що полягає у взаємодії розчину 1,2полібутадієну в органічному розчиннику з епоксидуючим агентом, за який використовують суміш пероксиду водню і карбонової кислоти [Патент США 4528340, МПК С08С 19/06, C08G 59/16, С08С 19/00, C08G 59/00 Спосіб отримання гідрофільних полімерів / Хаясі О., Куріхара X., Мацумото Я. (Японія). - № 645501; заявл. 29.08.84; опубл. 09.07.85]. Як карбонову кислоту використовують насичені карбонові кислоти. Мольне співвідношення 1,2-полібутадієн:карбонова кислота:Н2О2 становить 1:0,01-5:0,01-5. Взаємодію реагентів проводять при температурі від 5 до 90 °C протягом 5-8 годин, поступово дозуючи розчин карбонової кислоти і 30 %-го водного розчину пероксиду водню при інтенсивному перемішуванні. Отриману реакційну масу промивають дистильованою водою і осаджують полімер метанолом. Ступінь перетворення ненасичених ланок у епоксидні групи 1,2-полібутадієну становить 5-60 %. Недоліками даного способу є складність конструкції апарата, можливість протікання побічних реакцій через низький відвід води; складність роботи з концентрованими розчинами перекису водню. Технічною задачею заявленої корисної моделі є розробка способу отримання епоксидованих каучуків зі скрапу та полідієнів, що дозволяє отримати продукт високої якості при зниженні витрат на процес; спрощення конструкції реактора; підвищення безпечності процесу. Зазначена технічна задача вирішується дією на розчинений в органічному розчиннику каучук епоксидуючого агента. Масове співвідношення полідієн:органічне середовище=1:6,75-8,56. Як епоксидуючий агент використовують водну суміш перекису водню та мурашиної кислоти, у масовому співвідношенні полідієн:перекис водню=1:0,03-0,25; полідієн:мурашина кислота=1:0,03-0,17; полідієн:вода=1:0,10-0,83. При реалізації запропонованого способу використовують 1,4-цис поліізопрен у вигляді низькомолекулярного скрапу натурального каучуку (Official Website of Sabah Rubber Industry Boarb. - Mode of access: URL: http://www.ligs.sabah.gov.my/?page_id=60&lang=en. - Title from the screen). Як органічне середовище для полідієну використовують ксилол нафтовий за ГОСТ 9410-78 марки Б. Як вихідні компоненти для епоксидуючого агента застосовують 30-40 %-вий розчин перекису водню по ГОСТ 177-88 марки А і 85-87 %-вий розчин мурашиної кислоти за ГОСТ 1706-78 марки Б. Ступінь епоксидування подвійних зв'язків в полімері визначають за наступною методикою [Ровкина Н.М., Ляпков А.А. Лабораторный практикум по химии и технологии полимеров: 4.4. Получение полимеров методом поликонденсации 2007, 132]: до розчину отриманого продукту в органічному розчиннику додають розчин НСl та кип'ятять протягом години. Далі до розчину додають фенолфталеїн та титрують 0,1 н розчином KOH у спирті. Ступінь епоксидування знаходять за формулою: X 40 45 50 55 ( V1 V2 )F 0,0043 100 ,%; g де V0 та V1 об'єми 0,1 н розчину KOH, витраченого на титрування контрольної та робочої проби (мл); g - наважка зразка(г); F - поправочний коефіцієнт 0,1 н розчину KOH; 0,0043 кількість епоксидних груп, що відповідає 1 мл 0,1 н розчину KOH (г). Масове співвідношення полімер:перекис водню=1:0,03-0,25 є оптимальним, підвищення концентрації Н2О2 в реакційній суміші є недоцільним, так як призводить до його прискореного розпаду, що є непродуктивним, викликає окислення каучуку. Зменшення концентрації не дозволяє отримати необхідний ступінь епоксидування. Масове співвідношення полімер:НСООН=1:0,03-0,17. Зменшення вмісту мурашиної кислоти у суміші призводить до збільшення часу, необхідного на реакцію. Зі збільшенням вмісту мурашиної кислоти пов'язані побічні реакції гідратації епоксидних груп водою, утворення карбонільних груп, розрив ланцюгу каучуку. Концентрація еластомеру в органічному середовищі витримується на рівні 10-13 мас. %, за більшої концентрації ускладнюється доступ епоксидуючого агента до ланцюга полімеру, зростає в'язкість розчину. Менша концентрація каучуку в розчині не впливає на процес і тому є економічно невигідною. Протікання процесу в температурному інтервалі 91-98 °C дозволяє збільшити швидкість реакції та домогтись барботажу води з епоксидуючим агентом крізь шар розчину. Проведення реакції протягом 3-6 годин забезпечує повне протікання епоксидування. рН середовища становить 6,5-7, що робить реакційну суміш некорозійно агресивною, що зручно для протікання синтезу. Даний спосіб пояснюється наступними прикладами. 2 UA 118007 U 5 10 15 20 25 30 35 40 45 50 Приклад 1. В скляний реактор, обладнаний зворотним холодильником та термометром, завантажували 12,5 г (183,8 ммоль) каучуку, розчиненого у 97,2 мл ксилолу нафтового. Використовували низькомолекулярний скрап натурального каучуку з середньов'язкісною молекулярної масою Mv=296600. До рідкого каучуку додавали 0,32 г (9,4 ммоль) пероксиду водню та 0,42 г (9,1 ммоль) мурашиної кислоти, що розчинені у 1,67 г (0,093 моль) води. Отриману суміш підігрівали до 91-98 °C без доступу повітря та світла і утримували дану температуру протягом 6 годин. Перемішування реакційної маси досягалось за рахунок барботажу водних розчинів епоксидуючого агента. Після закінчення процесу отримали 12,66 г епоксидованого каучуку. Ненасиченість отриманого продукту зменшилась на 5,76 %. ІЧ-спектри -1 епоксидованого каучуку показують відсутність пропускання в області 3200-3400 см , які характерні для гідроксильних груп, що свідчить про відсутність побічних реакцій гідратації епоксидних груп. Приклад 2. Використовували низькомолекулярний скрап натурального каучуку з середньов'язкісною молекулярної масою Mv=296600. В скляний реактор, обладнаний зворотним холодильником та термометром, завантажували 16 г (235,3 ммоль) каучуку, розчиненого у 157,8 мл ксилолу нафтового. До розчиненого каучуку додавали 1,16 г (34,1 ммоль) пероксиду водню та 2,7 г (58,7 ммоль) мурашиної кислоти, що розчинені у 7,72 г (0,429 моль) води. Отриману суміш підігрівали до 91-98 °C і утримували дану температуру протягом 5 годин. Перемішування реакційної маси досягалось за рахунок барботажу водних розчинів епоксидуючого агента. Процес проводили без доступу повітря та світла. Після закінчення процесу отримали 18,69 г епоксидованого каучуку. Ненасиченість отриманого продукту зменшилась на 10,28 %, ступінь епоксидування склала 13,05 %. ІЧ-спектри епоксидованого каучуку показують відсутність -1 пропускання в області 3200-3400 см , що характерні для гідроксильних груп, що вказує про відсутність протікання побічних реакцій з розкриттям епоксидних груп. Приклад 3. Використовували низькомолекулярний скрап натурального каучуку з середньов'язкісною молекулярної масою Mv=296600. В скляний реактор, обладнаний зворотним холодильником та термометром, завантажували 5,4 г (79,4 ммоль) каучуку, розчиненого у 55,5 мл ксилолу нафтового. До розчиненого каучуку додавали 0,54 г (15,9 ммоль) пероксиду водню та 0,17 г (3,7 ммоль) мурашиної кислоти, що розчинені у 3,4 г (0,19 моль) води. Отриману суміш підігрівали до 91-98 °C без доступу повітря та світла і утримували дану температуру протягом 3 годин. Перемішування реакційної маси досягалось за рахунок барботажу водних розчинів епоксидуючого агента. Після закінчення процесу отримали 6,5 г епоксидованого каучуку. Ненасиченість отриманого продукту зменшилась на 11,92 %, ступінь епоксидування склала 18,03 %. ІЧ-спектри епоксидованого каучуку показують незначні пропускання в області 3200-1 3400 см , що характерні для гідроксильних груп, що вказує про протікання невеликої кількості побічних реакцій гідратації з розкриттям епоксидних груп. Приклад 4. В скляний реактор, обладнаний зворотним холодильником та термометром, завантажували 5,6 г (82,4 ммоль) каучуку, розчиненого у 58,2 мл ксилолу нафтового. Використовували низькомолекулярний скрап натурального каучуку з середньов'язкісною молекулярної масою Mv=296600. До розчиненого каучуку додавали 1,1 г (33,5 ммоль) пероксиду водню та 0,45 г (9,8 ммоль) мурашиної кислоти, що розчинені у 4,4 г (0,244 моль) води. Отриману суміш підігрівали до 91-98 °C без доступу повітря та світла і утримували дану температуру протягом 3 годин. Перемішування реакційної маси досягалось за рахунок барботажу водних розчинів епоксидуючого агента. Після закінчення процесу отримали 6,7 г епоксидованого каучуку. Ненасиченість отриманого продукту зменшилась на 26,86 %, ступінь епоксидування склала 36,59 %. ІЧ-спектри епоксидованого каучуку показують незначні -1 пропускання в області 3200-3400 см , що характерні для гідроксильних груп, що вказує про протікання невеликої кількості побічних реакцій гідратації з розкриттям епоксидних груп. В запропонованому способі отримання епоксидованих полідієнів як епоксидуючий агент використовують водні розчини перекису водню та мурашиної кислоти (табл. 1). Таким чином, запропонований спосіб дає можливість отримати епоксидований продукт із каучукового скрапу за рахунок барботажу через розчин полідієна водних розчинів епоксидуючого агента при нагріванні, що дозволяє знизити його дозування доеквімолярних співвідношень та знизити час процесу епоксидування. 55 3 UA 118007 U Таблиця Результати експериментів по епоксидуванню № Полідієн Низькомолекулярний натуральний каучук Низькомолекулярний 2 натуральний каучук Низькомолекулярний 3 натуральний каучук Низькомолекулярний 4 натуральний каучук Прототип (приклад 1-6) 1 Умови проведення процесу епоксидування масове масове співвідно масове масове Ступінь співвідношення Темпера- Час, співвідношення співвідношення pH епоксидушення полідієн:орга- тура, °С год полідієн:H2O2 полідієн:HCOOH вання, % полідієн:H2O нічне середовище 1:0,03 1:0,03 1:0,13 1:6,76 91 6 7 -* 1:0,07 1:0,17 1:0,83 1:8,58 93 5 6,5 13,05 1:0,10 1:0,03 1:0,63 1:8,94 93 3 6,5 18,03 1:0,19 1:0,08 1:0,78 1:9,04 93 3 6,5 36,59 1:1,33 1:0,19 1:12,06 45 5,33 31,00 * Використана методика для визначення ступеню епоксидування виявилась непридатною для малих концентрацій епоксидних груп. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб отримання епоксидованого полімеру, що включає епоксидування дієнових полімерних речовин, що складаються зі щонайменше одного інгредієнта, вибраного з каучукових полімерів, що мають молекулярну масу 10 тисяч або більше, в інертному органічному середовищі у вигляді однієї рідкої органічної сполуки, вибраної з вуглеводнів, мурашиної кислоти і пероксиду водню в комбінації, до такої міри, що ступінь епоксидування гумових полімерів знаходиться в діапазоні від 5 % до 50 %, який відрізняється тим, що як епоксидуючий агент використовують суміш водних розчинів пероксиду водню і мурашиної кислоти, при масовому співвідношенні: полідієн:пероксид водню 1:0,03-0,25 полідієн:мурашина кислота 1:0,03-0,17 полідієн:вода 1:0,10-0,83 полідієн:органічне середовище 1:6,75-8,56. 2. Спосіб за п. 1, який відрізняється тим, що епоксидування проводять при температурі 9198 °C протягом 3-6 годин. Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюZybailo Serhii Mykolaiovych, Yushko Vitalii Laryonovych, Ved Viktor Viktorovych

Автори російськоюЗыбайло Сергей Николаевич, Юшко Виталий Ларионович, Ведь Виктор Викторович

МПК / Мітки

МПК: C08C 19/06, C08F 8/08

Мітки: спосіб, епоксидованих, отримання, полідієнів

Код посилання

<a href="https://ua.patents.su/6-118007-sposib-otrimannya-epoksidovanikh-polidiehniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання епоксидованих полідієнів</a>

Попередній патент: Двигун внутрішнього згоряння з регульованим ступенем стиску

Наступний патент: Спосіб виробництва дієтичної добавки “нутріо-гем” з крові великої рогатої худоби

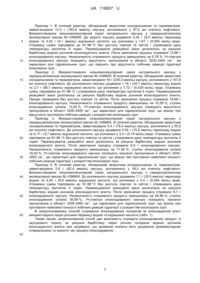

Випадковий патент: Вібропрес