Розпилювальна головка електрометалізатора

Номер патенту: 118357

Опубліковано: 10.08.2017

Автори: Гвоздецький Володимир Миколайович, Дзьоба Юрій Васильович, Студент Михайло Михайлович, Ступницький Тарас Романович, Сірак Ярина Ярославівна

Формула / Реферат

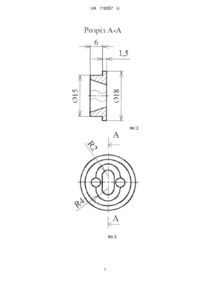

Розпилювальна головка електрометалізатора для нанесення металевих покриттів, в конструкції якої є корпус з розміщеними в ньому струмо- та повітропідвідними трубками і соплом, яка відрізняється тим, що з метою підвищення стабільності роботи розпилювальної головки та одержання покриттів з високими механічними характеристиками, сопло розпилювальної головки виготовляється із алюмінієвого сплаву токарною обробкою з наступним синтезом на поверхні сопла оксидного шару на основі корунду товщиною 300-400 мкм анодуванням або плазмоелектролітною обробкою, а вихідний отвір металокерамічного сопла виконаний еліптичним із двома напрямними отворами для звуження металоповітряного потоку.

Текст

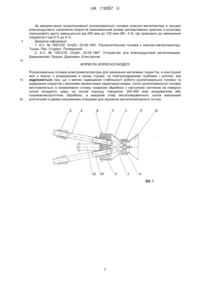

Реферат: Розпилювальна головка електрометалізатора для нанесення металевих покриттів, в конструкції якої є корпус з розміщеними в ньому струмо- та повітропідвідними трубками і соплом. Сопло розпилювальної головки виготовляється із алюмінієвого сплаву токарною обробкою з наступним синтезом на поверхні сопла оксидного шару на основі корунду товщиною 300-400 мкм анодуванням або плазмоелектролітною обробкою. Вихідний отвір металокерамічного сопла виконаний еліптичним із двома напрямними отворами для звуження металоповітряного потоку. UA 118357 U (12) UA 118357 U UA 118357 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області нанесення електродугових покриттів. Відома розпилювальна головка до електрометалізатора для нанесення покриттів [1]. Для цього в корпусі головки розміщена газорозподільна камера, пов'язана зі штуцером для підведення повітря, В корпусі головки також виконані у взаємно перпендикулярних площинах пара конічних і пари циліндричних каналів для подачі повітря, що сходяться на початку центрального циліндричного каналу корпусу і пов'язаних з протилежного кінця з газорозподільною камерою. При цьому конічні наконечники струмопроводів розміщені в конічних каналах корпусу головки з зазором з утворенням конічних кільцевих каналів. Конструкція такої головки електрометалізатора дуже складна та потребує складних та частих регулювань на оптимальні режими роботи. Найбільш близьким до пропонованого є винахід [2], в якому пропонується розпилювальна головка, що має корпус з повітряними та струмопідвідними трубками внутрішній діаметр сопла 6 =7 мм, а діаметр мінімального перетину розпилювального сопла (сопло Лаваля). виготовленого з вогнетривкої кераміки, підібраний з умови рівності тисків в камері 5 згоряння і всередині камери 1 і становить =7,4 мм при діаметрі дротяних електродів 2 мм, При цьому тиск в камері 5 згоряння і в камері 1 одно 0,72 МПа. Така конструкція розпилювальної головки потребує великої витрати стисненого повітря, приводить до суттєвого окиснення краплин при розпиленні електродного дроту, не дозволяє одержати концентрованої плями напиленого металу. Сопло виконане із кераміки, швидко розтріскується внаслідок різкого перепаду температур при виключенні металізатора. Все це призводить до суттєвого погіршення механічних властивостей напиленого покриву, а саме зниження адгезії та когезії покриттів, швидкого виходу із ладу металізатора. Для виготовлення кераміки необхідно прес-форми та високотемпературне спікання, що дуже затратно для дрібносерійного виробництва. Задачею корисної моделі є підвищення стабільності роботи розпилювальної головки та одержання покриттів з високими механічними характеристиками. Поставлена задача вирішується тим, що конструкція розпилювальної головки має корпус з повітряними та струмопідвідними трубками та наконечниками. Віддаль між торцями наконечників віддаль задається в межах 1-2 мм. Електродні дроги подаються через струмопідвідні трубки 3, та через наконечники 1 подаються в зону їх дотику, де дуга плавить їх торці. Торці електродних дротів зустрічаються на віддалі 2-3 мм від торця металокерамічного сопла. Застосування металокерамічного сопла дозволяє розташовувати область плавлення торців дроту в зоні початкової ділянки повітряного струменя, де диспергуюча дія його максимальна. Застосування металокерамічного сопла замість керамічного дозволяє виключити розтріскування сопла внаслідок термоударів. Сопла виготовляються із алюмінієвого сплаву токарною обробкою з наступним синтезом на поверхні сопла оксидного шару на основі корунду товщиною 300-400 мкм анодуванням або плазмоелектролітною бробкою. Така операція є дешевою та не потребує дорого вартісного обладнання. На Фіг. 1 представлена конструкція пропонованої розпилювальної головки, на Фіг. 2 – металокерамічне сопло у розрізі, Фіг. 3 - металокерамічне сопло (фронтальний розріз), Фіг. 4 – розподіл крапель розплаву порошкового дроту ПД140 × 14 за розмірами при використанні розпилювальної головки прототипу, Фіг. 5 - розподіл крапель розплаву порошкового дроту ПД140 × 14 за розмірами при використанні запропонованої розпилювальної головки. Корпус головки 7, через різьбове з`єднання 6, з`єднаний із ізоляційною втулкою 5 та кріпиться контргайкою 8. В різьбові втулки 10 вкручені струмопровідні трубки 3 із наконечниками 1. Струмопровідні трубки із наконечниками вкручуються доти, поки віддаль між їх торцями буде знаходитись в межах 1-2 мм. Електродні дроти через струмопідвідні трубки 3 та через наконечники 1, подаються в зону їх дотику, де дуга плавить їх торці. Торці дротів зустрічаються на віддалі 1-3 мм від торця металокерамічного сопла 4. Стиснене повітря під тиском 0,4-1,2 МПа через штуцер 12, подається в корпус головки і, через металокерамічне сопло 4, виходить концентрованим струменем та диспергує розплав на кінцях електродних дротів. Вихідний отвір металокерамічного сопла виконаний у формі еліпса із двома напрямними отворами для звуження металоповітряного потоку. Розпилювальна головка кріпиться до електрометалізатора через різьбове з`єднання втулки 2. Для захисту працівників від світлової дії дуги передбачено захисний кожух 11, закріплений на корпусі розпилювальної головки 7 через контргайку 9. Розпилювальна головка працює наступним чином: електродний дріт подається протяжними роликами електрометалізатора через струмопідвідні трубки 3 та через наконечники 1 до їх контакту між собою, де між торцями електродних дротів виникає електрична дуга. Електрична дуга плавить електродні дроти, при цьому розплав, що утворюється диспергується та транспортується до напилюваної поверхні повітряним струменем, що формується соплом 4. 1 UA 118357 U 5 За використання запропонованої розпилювальної головки електро-металізатора в процесі електродугового напилення покриттів максимальний розмір диспергованих краплин із розплаву порошкового дроту зменшується від 400 мкм до 100 мкм (Фіг. 4-5). Це приводить до зменшення поруватості від 9 % до 5 %. Джерела інформації: 1. А.С. № 1657230. Опубл. 23.06.1991. Распылительная головка к электро-металлизатору. Тыхан, Пих, Студент, Похмурский. 2. А.С. № 1291216. Опубл. 23.02.1987. Устройство для електродуговой металлизации. Барановский, Прядко, Дорожкин, Елистратов. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Розпилювальна головка електрометалізатора для нанесення металевих покриттів, в конструкції якої є корпус з розміщеними в ньому струмо- та повітропідвідними трубками і соплом, яка відрізняється тим, що з метою підвищення стабільності роботи розпилювальної головки та одержання покриттів з високими механічними характеристиками, сопло розпилювальної головки виготовляється із алюмінієвого сплаву токарною обробкою з наступним синтезом на поверхні сопла оксидного шару на основі корунду товщиною 300-400 мкм анодуванням або плазмоелектролітною обробкою, а вихідний отвір металокерамічного сопла виконаний еліптичним із двома напрямними отворами для звуження металоповітряного потоку. 2 UA 118357 U 3 UA 118357 U Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B05B 7/22

Мітки: електрометалізатора, головка, розпилювальна

Код посилання

<a href="https://ua.patents.su/6-118357-rozpilyuvalna-golovka-elektrometalizatora.html" target="_blank" rel="follow" title="База патентів України">Розпилювальна головка електрометалізатора</a>

Попередній патент: Спосіб діагностики та прогнозування синдрому емоційного вигорання медичних працівників

Наступний патент: Спосіб діагностики пролапсу мітрального клапана, що обумовлений малими вродженими аномаліями клапана

Випадковий патент: 2,4-дисульфоніл-a-феніл-трет-бутилнітрон (варіанти), його солі, фармацевтична композиція (варіанти), спосіб лікування пацієнта (варіанти)