Спосіб позапічної обробки сталі в ковші

Номер патенту: 122873

Опубліковано: 25.01.2018

Автори: Панченко Олександр Іванович, Касьян Сергій Андрійович, Логозинський Ігор Миколайович, Гасик Михайло Михайлович, Сальніков Анатолій Семенович, Горобець Антон Прокопович, Гасик Михайло Іванович, Пройдак Юрій Сергійович, Яковицький Олексій Вячеславович

Формула / Реферат

Спосіб позапічної обробки сталі в ковші, який включає подачу в ківш у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші, що містить оксид кальцію та плавиковий шпат, і продувку розплаву нейтральним газом, який відрізняється тим, що в шлакоутворюючу суміш додатково вводять пегматит, при такому співвідношенні компонентів, мас. %:

плавиковий шпат

6-14

пегматит

18-26

оксид кальцію

решта.

Текст

Реферат: Спосіб позапічної обробки сталі в ковші включає подачу в ківш у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші, що містить оксид кальцію та плавиковий шпат, і продувку розплаву нейтральним газом. В шлакоутворюючу суміш додатково вводять пегматит, при такому співвідношенні компонентів, мас. %: плавиковий шпат 6-14 пегматит 18-26 оксид кальцію решта. UA 122873 U (12) UA 122873 U UA 122873 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії, а саме до сталеплавильного виробництва, і може бути використана для підвищення ефективності обробки розплаву металу в металургійних процесах виробництва сталі. Чорна металургія є галуззю важкої промисловості, що виробляє різні чорні метали, а саме чавун, сталь, прокат, доменні феросплави, металеві порошки чорних металів та ін. Чорна металургія охоплює весь процес від видобутку і підготовки сировини, палива і допоміжних матеріалів до випуску прокату чорних металів і їх сплавів. В даний час чорна металургія є однією з базових галузей промисловості багатьох країн, однак при цьому залишається досить матеріалоємним виробництвом, а обладнання, що використовується в даній галузі, досить швидко стає непридатним внаслідок агресивного впливу факторів виробництва. Для забезпечення високої якості одержуваного продукту в металургії використовують шлакоутворюючі суміші, які дозволяють очистити розплав металу від непотрібних або шкідливих домішок. Однак найчастіше шлакоутворюючі суміші, які використовуються в даний час, внаслідок недосконалості їх хімічного складу мають обмежену здатність до підвищення якості одержуваного продукту. При їх застосуванні зберігаються агресивні фактори виробництва, що негативно впливає на ресурс роботи обладнання, а витрати на виробництво сталі залишаються досить високими. Найчастіше якість одержуваного кінцевого продукту при реалізації різних способів виробництва сталі визначається типом шлакоутворюючої суміші, що використовується, її складом і фізико-хімічними властивостями. Розповсюдженими в даний час є способи позапічної обробки сталі в ковші, основною метою реалізації яких є зниження вмісту розчинених у металі газів, неметалічних включень і сірки. Найбільш близьким за технічною суттю і технічним результатом, що досягається, до способу, що заявляється, є спосіб позапічної обробки сталі в ковші [див. патент РФ № 2138563, заявл. 08.12.1998 р., опубл. 27.09.1999 р., МПК С21С 7/06], який включає подачу в ківш в розплав металу розкислювачів, легуючих та шлакоутворюючої суміші, що містить оксид кальцію та плавиковий шпат, і продувку розплаву нейтральним газом. Як розкислювач використовують гранульований алюміній з витратою 0,4-2,0 кг/т металу. Шлакоутворююча суміш містить оксид кальцію і плавиковий шпат із співвідношенням компонентів (3,5-4,5):1, відповідно, із загальною витратою до 15,0 кг/т металу. Присутність легкоплавкого плавикового шпату у складі шлакоутворюючої суміші обумовлена необхідністю розплавлення компонентів суміші за рахунок фізичного тепла металу в ковші і формування рафінувального шлаку заданої в'язкості. Недоліками відомого способу позапічної обробки сталі в ковші є недостатньо висока чистота сталі і великі витрати на її виробництво. Це пояснюється тим, що рафінувальний шлак, що формується у ковші, має відносно високий вміст окислів заліза, що стримує процес десульфурації металу. Наявність флюориту (CaF2) у шлаку, сформованому в ковші, також не забезпечує необхідний ступіть десульфурації сталі, оскільки сульфід кальцію не розчинюється у CaF2, а також у розплаві системи CaF2-Al2O3. Крім цього, в присутності флюориту підвищується активність закису заліза, що призводить до збільшення розчиненого у металі кисню. Це, в свою чергу, обумовлює збільшення витрат розкислювачів (наприклад, алюмінію) і, як наслідок, збільшення фінансових витрат на виробництво сталі. Рафінувальний шлак, сформований у ковші, характеризується нестабільністю в'язкості внаслідок високої летючості як безпосередньо CaF2, так і сполук у вигляді оксифторидів SiOF і AlOF, що призводить або до зниження ступеня десульфурації металу, або до нераціонально високих витрат дорогого плавикового шпату, пов'язаних необхідністю забезпечення потрібної в'язкості шлаку впродовж усього часу обробки сталі в ковші. Не дивлячись на наявність родовищ плавикового шпату на території України, з різних причин він не видобувається. Тому для виплавки сталі способом за прототипом необхідно використовувати імпортний, дорогий плавиковий шпат, що обумовлює високі фінансові витрати на виробництво сталі. За рахунок того, що шлакоутворююча суміш містить до 22 % плавикового шпату, утворений рафінувальний шлак характеризується агресивністю, внаслідок чого зменшується експлуатаційна стійкість шлакового поясу футеровки ковшів. Це також негативно впливає на навколишнє середовище, оскільки при постійній наявності вологи у повітрі впродовж позаківшової обробки сталі утворюється надзвичайно шкідливий газ - фторид водню. Указані фактори обумовлюють також високі фінансові витрати на виробництво сталі. В основу корисної моделі поставлена задача удосконалення способу позапічної обробки сталі в ковші, у якому за рахунок використання шлакоутворюючої суміші удосконаленого складу забезпечуються умови більш глибокого очищення розплаву металу від сірки, внаслідок чого 1 UA 122873 U 5 10 15 20 25 30 35 40 45 50 55 досягається підвищення якості одержуваних продуктів при одночасному зниженні фінансових витрат на виплавку сталі. Поставлена задача вирішується тим, що у відомому способі позапічної обробки сталі в ковші, який включає подачу в ківш у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші, що містить оксид кальцію та плавиковий шпат, і продувку розплаву нейтральним газом, згідно з корисною моделлю, в шлакоутворюючу суміш додатково вводять пегматит, при такому співвідношенні компонентів в шлакоутворюючій суміші, мас. %: плавиковий шпат 6-14 пегматит 18-26 оксид кальцію решта. Між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, є такий причинно-наслідковий зв'язок. Додаткове введення в шлакоутворюючу суміш, яка містить оксид кальцію та плавиковий шпат, пегматиту при заявленому співвідношенні компонентів в шлакоутворюючій суміші у сукупності з відомими ознаками корисної моделі забезпечують умови більш глибокого очищення розплаву металу від сірки, за рахунок чого досягається підвищення якості одержуваних продуктів при одночасному зниженні фінансових витрат на виплавку сталі. Плавиковий шпат, присутній у складі шлакоутворюючої суміші в заявленій кількості, є легкоплавким, що сприяє швидкому формуванню рафінувального шлаку в ковші для запобігання окислення металу в початковий момент позапічної обробки. Завдяки участі у мінеральному складі шлакоутворюючої суміші пегматиту підвищується швидкість впливу фізико-хімічних факторів на процеси асиміляції оксиду кальцію і формування рідкого шлаку зі стабільною в'язкістю впродовж усього часу обробки сталі в ковші. Пегматит - це алюмосилікат лужних металів, природне мінеральне утворення системи SiO2Al2O3-(Na, K)2O, складене польовим шпатом, кварцом і мусковітом KAl2(OH, F)2AlSi3O10 (група слюд) з локальним скупченням акцесорних рідковкраплених мінералів. Оксиди лужних металів (Na2O, K2O) суттєво впливають на реологічні характеристики шлакового розплаву, забезпечують зниження температури плавлення шлакоутворюючої суміші і в'язкості рафінувального шлаку. При цьому знижується випаровування оксидів лужних металів і забезпечується стабільність складу рафінувального шлаку впродовж обробки металу в ковші. Оксиди лужних металів утворюють сполуки з оксидними компонентами шлаку, прискорюючи розчинення оксиду кальцію, який є активним компонентом і вступає у взаємодію з розчиненою в металі сіркою з утворенням сульфіду кальцію, який переходить у шлак. Тобто, пегматит підвищує здатність рафінувального шлаку до більш повної десульфурації металу, оскільки натрій і калій проявляють позитивний вплив на десульфурацію металу. При цьому шлакоутворююча суміш заявленого складу характеризується низькою температурою плавлення, що забезпечує швидке формування рафінувального шлаку заданої в'язкості, та при цьому містить значно меншу кількість компонентів, агресивних до вогнетривкої футеровки ковшів, за рахунок чого термін їх служби збільшується, а витрати на виробництво сталі - скорочуються. Зниження кількості дорогого плавикового шпату в складі шлакоутворюючої суміші також дозволяє знизити витрати на виробництво сталі, а також обумовлює зниження витрат розкислювачів. Заявлене співвідношення компонентів шлакоутворюючої суміші є оптимальним і встановлено експериментально. Зниження вмісту пегматиту нижче заявленого і підвищення вмісту плавикового шпату вище заявленого призводить до зниження здатності шлаку до очищення розплаву металу від сірки та до підвищення фінансових витрат на виробництво сталі внаслідок погіршення екологічноексплуатаційних показників процесу позапічної обробки. Підвищення вмісту пегматиту в шлакоутворюючій суміші вище заявленого і зниження вмісту плавикового шпату нижче заявленого є недоцільним, оскільки обумовлює деяке зниження швидкості формування рафінувального шлаку. Таким чином, заявлений спосіб позапічної обробки сталі в ковші з використанням шлакоутворюючої суміші заявленого складу забезпечує підвищення якості одержуваних продуктів за рахунок більш глибокого очищення розплаву металу від сірки при одночасному зниженні фінансових витрат на виплавку сталі. Заявлений спосіб здійснюють таким чином: В ківш з розплавленим металом подають розкислювачі, легуючі та шлакоутворюючу суміш, яка містить оксид кальцію, плавиковий шпат і пегматит, при такому співвідношенні компонентів в шлакоутворюючій суміші, мас. %: 2 UA 122873 U 5 10 15 20 25 30 35 плавиковий шпат 6-14 пегматит 18-26 оксид кальцію решта. Розплав продувають нейтральним газом для його перемішування з рафінувальним шлаком, що утворюється, здійснюючи позапічну обробку металу з метою десульфурації, глибокого розкислення та легування сталі. Далі шлак скачують і ківш подають в установку ківш-піч з присадкою у ківш шлакоутворюючої суміші, яка містить оксид кальцію, плавиковий шпат і пегматит при заявленому співвідношенні компонентів. Впродовж періоду обробки сталі в установці ківш-піч присаджують легуючі і розкислювачі для досягнення низького вмісту кисню і сірки. Доведений за хімічним складом метал після обробки його в установці ківш-піч обробляють у камерному вакууматорі і розливають в виливні ємності. Заявлений спосіб був випробуваний в електросталеплавильному цеху № 3 ПрАТ "Дніпроспецсталь" при виплавках різних марок електросталі (як інструментальних, так і конструкційних). Для випробувань використовували оксид кальцію (ОСТ 14-16-165-85) марки ІС-2, плавиковий шпат (ГОСТ 29220-91) та пегматит (ГОСТ 7030-75 та ТУ У 14.5-22141286-001-2002) Єлісеєвського родовища (Приморський район, Запорізька обл.) такого складу, мас. %: SiO2-75,9; Аl2О3-13,7; Fe2O3-0,7; СаО - 0,73; MgO-0,8; Na2O-4,1; К2О - 3,5. Виробництво різних марок сталі здійснювали за однаковим наскрізним маршрутом: виплавка металу-напівпродукту, обробка металу у ковші при випуску металу з дугової електропечі ДСП60 з подачею у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші і продувкою розплаву нейтральним газом, обробка сталі в установці піч-ківш з подачею у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші і продувкою розплаву нейтральним газом, вакуумування та розливка металу у виливну ємність. Для позапічної обробки сталі як у ковші, так і в установці піч-ківш (УПК) використовували шлакоутворюючі суміші, які містили оксид кальцію, плавиковий шпат і пегматит при заявленому співвідношенні компонентів (досліди №№ 2-4) та при співвідношенні компонентів, яке виходить за заявлені межі (досліди №№ 1, 5). Кількість шлакоутворюючої суміші складала 9-11 % від маси металу. В процесі досліджень контролювали вміст сірки в металі на кожному етапі випробувань: на випуску металу з дугової печі, після обробки в ковші - на початку обробки в УПК та після обробки в УПК, розраховуючи за цими даними ступінь десульфурації металу. Були також проведені порівняльні промислові плавки сталі способом за прототипом з використанням для позапічної обробки сталі шлакоутворюючої суміші, яка містила оксид кальцію і плавиковий шпат у співвідношенні компонентів 4:1, відповідно (дослід № 6). Результати дослідів оцінювали за ступенем десульфуризації сталі. В таблиці 1 наведені результати проведених дослідів на прикладі сталі 42ХМ. Таблиця 1 40 СаО Пегматит CaF2 Ступінь десульфур ації, % [S] нa початку обробки в УПК, % [S] після обробки в УПК, % Ступінь десульфур ації, % Загальний ступінь десульфурації, % 1 1 2 3 4 5 6 Позапічна обробка сталі в УПК [S] після обробки в ковші, % № досліду Позапічна обробка сталі в ковші [S] нa випуску з дугової печі, % Склад шлакоутворюючої суміші, мас. % 2 68 68 68 68 68 80 3 16 18 22 26 28 4 16 14 10 6 4 20 5 0,034 0,034 0,034 0,034 0,034 0,034 6 0,019 0,017 0,014 0,014 0,015 0,020 7 44,1 50,0 58,8 58,8 55,9 41,2 8 0,019 0,017 0,014 0,014 0,015 0,020 9 0,011 0,008 0,004 0,005 0,005 0,012 10 42,1 52,9 71,4 64,3 66,7 40,0 11 67,6 76,5 88,2 85,3 85,3 64,7 З таблиці 1 видно, що найкращі результати, а саме ступінь десульфурації сталі 76,5-88,2 %, були досягнуті при позаківшовій обробці сталі з використанням шлакоутворюючої суміші, яка містила оксид кальцію, плавиковий шпат і пегматит при заявленому співвідношенні компонентів 3 UA 122873 U 5 10 (досліди №№ 2-4 таблиці 1), що значно перевищує ступінь десульфурації сталі, досягнутий при позапічній обробці сталі способом за прототипом (дослід № 6 таблиці 1). При використанні шлакоутворюючої суміші, яка містила плавиковий шпат у кількості більше заявленої, а пегматит - у кількості, менше заявленої (дослід № 1 таблиці 1) ступінь десульфупації сталі зменшується, а фінансові витрати на виробництво сталі зростають, що обумовлено погіршенням екологічно-експлуатаційних показників процесу позапічної обробки. При використанні шлакоутворюючої суміші, яка містила плавиковий шпат у кількості менше заявленої, а пегматит - у кількості, більше заявленої (дослід № 5 таблиці 1), були досягнуті високі показники десульфурації металу, однак в цьому випадку дещо знижується швидкість формування рафінуючого шлаку, що також негативно впливає на економічні показники процесу позапічної обробки сталі. Результати дослідів по виплавці різних марок сталі (інструментальних і конструкційних) з позапічною обробкою в ковші та в установці піч-ківш заявленим способом наведені в таблиці 2. Таблиця 2 Ступінь десульф урації, % Ступінь десульф урації, % Загальний ступінь десульфура ції, % 0,019 0,012 0,018 0,014 0,010 0,022 0,019 54,8 72,1 66,7 58,8 54,5 65,1 44,1 0,019 0,012 0,018 0,014 0,010 0,022 0,019 0,007 0,007 0,008 0,004 0,004 0,011 0,006 63,2 41,6 55,6 71,4 60,0 50,0 68,4 83,3 83,7 85,2 88,2 81,8 82,5 82,4 0,042 0,016 61,9 0,016 0,007 56,3 83,3 [S] нa початку обробки на УПК, % [S] після обробки на УПК, % [S] після обробки в ковші, % 0,042 0,043 0,054 0,034 0,022 0,063 0,034 Марка сталі 30ХН3М 6ХГС-У2 45-У1 42ХМ 52ХНС 19ХНМ Ст.35 Середні показники Позапічна обробка сталі в УПК [S] нa випуску із дугової печі, % Позапічна обробка сталі в ковші 15 20 Дані таблиці 2 підтверджують досягнення високих ступенів десульфурації при позапічній обробці сталі в ковші та в установці УПК заявленим способом. Таким чином, заявлений спосіб позапічної обробки сталі в ковші з використанням шлакоутворюючої суміші удосконаленого складу забезпечує більш глибоке очищення розплаву металу від сірки при одночасному зниженні фінансових витрат на виплавку сталі. Заявлений спосіб здійснюють на загальновідомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Спосіб позапічної обробки сталі в ковші, який включає подачу в ківш у розплав металу розкислювачів, легуючих та шлакоутворюючої суміші, що містить оксид кальцію та плавиковий шпат, і продувку розплаву нейтральним газом, який відрізняється тим, що в шлакоутворюючу суміш додатково вводять пегматит, при такому співвідношенні компонентів, мас. %: плавиковий шпат 6-14 пегматит 18-26 оксид кальцію решта. Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 7/00, C21C 7/076

Мітки: позапічної, сталі, обробки, спосіб, ковші

Код посилання

<a href="https://ua.patents.su/6-122873-sposib-pozapichno-obrobki-stali-v-kovshi.html" target="_blank" rel="follow" title="База патентів України">Спосіб позапічної обробки сталі в ковші</a>

Попередній патент: Стенд для вимірювання кута поперечної стійкості машин, що рухаються, методом послідовного зважування

Наступний патент: Спосіб лікування головного болю залежно від локалізації

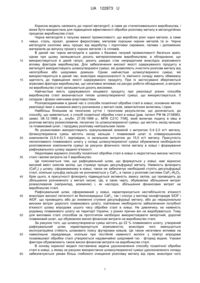

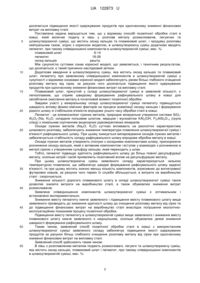

Випадковий патент: Спосіб захисту чорної смородини від пошкоджень личинками златок