Спосіб позапічної обробки сталі у ковші

Номер патенту: 35678

Опубліковано: 16.04.2001

Автори: Рогоз Ігор Борисович, Бузун Ігор Леонідович, Ромадикін Сергій Дмитрович, Ярославцев Юрій Григорович, Буга Ілля Дмитрович, Крутіков Василій Петрович, Курдюков Анатолій Андрійович

Формула / Реферат

1. Спосіб позапічної обробки сталі у ковші, що включає присадку алюмінію, перемішування інертним газом та підігрівання киснем, який відрізняється тим, що при швидкості нагрівання до 5°С/хв. перемішування інертним газом з питомою масовою витратою (0,01...0,05)нм3/т і підігрівання киснем з питомою масовою витратою (0,015... 0,15) нм3/t виконують послідовно за декілька прийомів, а при швидкості нагрівання більшій 5°С /хв. присадку алюмінію, перемішування інертним газом з питомою масовою витратою (0,01...0,05) нм3/т і підігрівання киснем з питомою масовою витратою (0,15 ...1,50) нм3/т виконують послідовно за декілька прийомів, при інтенсивності продування не більшій 0,15 нм3/хв., причому, при необхідності, замість алюмінію в ківш присаджують кремній, алюмокремніевий сплав або сплав алюмінію та(або) кремнію з залізом.

2. Спосіб по п.1, який відрізняється тим, що перемішування та підігрівання виконують сумішшю кисню з інертним газом, взятими у співвідношенні 1:0,2.

Текст

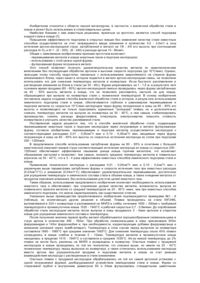

1. Спосіб позапічної обробки сталі у ковші, що включає присадну алюмінію, перемішування інертним газом та підігрівання киснем, що відрізняється тим, що при швидкості нагрівання до 5оС/хв. перемішування інертним газом з питомою масовою витратою (0,01-0,05) нм3/т і підігрівання кис 35678 кисню (0,01-0,05) нм3/т.хв., яка в 60-350 разів менша, ніж під час перемішування того ж об'єму металу в конвертері, відбувається перемішування всього об'єму металу в ковші - не відповідає дійсності навіть з урахуванням кінетичної енергії струменя; - низький коефіцієнт використання алюмінію - не більше 80% - є наслідком поганого перемішування ванни. В цьому процесі лімітуючою ланкою є поставка розчиненого в металі алюмінію з периферійних зон в реакційну зону, а також виведення з реакційної зони утворених включень глинозему; - наявність локальних перегрівів металу під час продувки його киснем та його надлишку призводить до неминучого тотального окислення летучих елементів (кремній, марганець, хром) розплаву. Крім того, відомий спосіб не дозволяє досить вірогідно прогнозувати поведінку (викиди) металу у ковшеві при інтенсивності продування металу киснем понад 0,15 нм3/т.хв. В основу винаходу поставлена задача удосконалення способу позапічної обробки сталі з метою зменшення угару елементів, що вводяться для підігрівання металу та легуючих добавок, збільшення коефіцієнта використання елементів, що вводяться для підігрівання металу, виключення втрат металу через можливі викиди його з ковша під час продування киснем та розширення сировинної бази елементів, що використовуються для підігрівання сталі інертним газом і підігрівання киснем. При швидкості нагрівання до 5 С/хв. перемішування інертним газом з питомою масовою витратою (0,01-0,05) нм3/т і підігрівання киснем з питомою масовою витратою (0,015-0,15) нм3/т виконують послідовно в декілька прийомів, а при швидкості нагрівання понад 5 С/хв. присадку алюмінію, перемішування інертним газом з питомою масовою витратою (0,01-0,05) нм3/т і підігрівання киснем з питомою масовою витратою (0,15-1,5) нм3/т виконують послідовно в декілька прийомів при інтенсивності продування понад 0,15 нм3/т.хв., алюмокремнієвий сплав та їхні сплави залізом, а також перемішують і підігрівають метал продувкою сумішшю кисню з інертним газом, що взяті у співвідношенні 1:0,2. Суть способу полягає в тому, що послідовне за декілька прийомів продування рідкого розплаву інертним газом та киснем дозволить суттєво прискорити процес масообміну (полегшить доставку в реакційну зону з периферійних слоїв розчинених в металі алюмінію, кремнію, силікоалюмінію та їхніх сплавів із залізом, їх окислення та відведення з реакційної зони утворюваних оксидів), зменшить локальний перегрів металу (це призведе до зменшення угару легуючих елементів) та призведе до зниження питомої масової витрати кисню, що здувається за один прийом (це виключить втрату металу за рахунок можливих викидів). Використання кремнію, силікоалюмінію та їхніх сплавів з залізом дозволить розширити сировинну базу елементів, що вводяться для підігрівання металу, підвищити коефіцієнт їх усвоєння. На кресленні наведені дані зі зміни швидкості нагрівання та питомих масових витрат алюмінію і кисню залежно від тривалості продувки металу киснем при його нагріванні від 5о до 50оС. З креслення видно, що при швидкості нагрівання металу до 5 С/хв. при питомій масовій витраті кисню до 0,15 нм3/т її величина змінюється не істотно. Експериментально установлено, що при інтенсивності продування металу киснем до 0,15 нм3/т.хв. забезпечується спокійне протікання процесу (без викидів металу з ковша). При швидкості нагрівання металу понад 5 С/хв. інтенсивність продування різко зростає, особливо при малій (1-5) хв. тривалості продувки, в цьому випадку відбувається бурління металу, що супроводжується його викидами. Для виключення цього явища продувку металу виконують в декілька прийомів з невеликою інтенсивністю - не більше 0,15 нм3/т.хв. В роботі [1] наведені дані про теоретичний ефект нагрівання металу при окисленні 0,1% деяких елементів, що містяться в металі, град.: кремній 27; залізо 6; марганець 9; вуглець 14; хром 13; алюміній 30. Видно, що теоретичний ефект нагрівання при окисленні кремнію близький до алюмінію. З метою розширення сировинної бази елементів, використовуваних для підігрівання, рекомендується поряд з алюмінієм або замість нього використовувати кремній, а також його сплав з алюмінієм - силікоалюміній. При використанні кремнію визначена за стехіометрією витрата кисню на окислення 1 кг кремнію порівняно з алюмінієм повинна бути збільшена на 0,24 нм3/т. Згідно з [5], збільшення міри усвоєння елементів, що вводяться в розплав, може бути досягнуто при використанні їх у вигляді сплаву із залізом. Враховуючи це, рекомендується замість алюмінію, кремнію та силікоалюмінію використовувати їх у вигляді сплавів з залізом (фероалюміній, феросиліцій, феросилікоалюміній). Використання для продувки рідкого розплаву суміші кисню з інертним газом у співвідношенні 1 :0,2 дозволить одночасно здійснювати окислення елементів, що вводяться для підігрівання металу та перемішування розплаву, що призведе до зниження локальних перегрівів та підвищення коефіцієнта використання алюмінію. Використання способу позапічної обробки сталі може бути продемонстровано на таких прикладах: Приклад 1. Нагрівання металу на 5оС. Ківш з розплавом подають на установку доводки металу (УДМ) і після виведення фурми над ковшем включають подачу аргону з об'ємною витратою (25-35) м3/год., присаджують алюміній 0,17 кг/т і фурму занурюють у метал; глибина занурення фурми (80-95)% висоти ковша. По мірі занурення фурми питому масову витрату аргону збільшують до (0,01-0,05) нм3/т. Усереднююче продування сталі аргоном виконують протягом 1 хв. Після цього фурму піднімають та переключають на продування киснем. Включають подачу кисню з об'ємною витратною (100-300) м3/год і фурму занурюють у метал. По мірі занурення фурми питому масову витрату кисню збільшують до 0,09 нм3/т і виконують продування протягом 1 хв. (інтенсивність продування 0,09 нм3/т.хв.). Далі фу 2 35678 рму піднімають і цикл операцій продування металу аргоном та киснем повторюють. Приклад 2. Нагрівання металу на 40оС. Послідовність операції така ж, як і в прикладі 1, з такими особливостями: - в перший прийом завантажують 0,5 кг/т алюмінію; - перемішують аргоном з питомою масовою витратою (0,01-0,05) нм3/т протягом 1 хв. і продувають киснем з питомою масовою. витратою 0,15 нм3/т 3 хв. (інтенсивність продування 0,15 нм3/т.хв.); - операцію присядки алюмінію, продування аргоном та киснем повторюють 3 рази. Приклад 3. Нагрівання металу на 5оС. Послідовність операцій така ж, як і в прикладі 1, з такими особливостями: - замість алюмінію в метал присаджують кремній металевий з питомою масовою витратою 0,19 кг/т; - метал продувають аргоном з питомою масовою витратою (0,01-0,06) нм3/т протягом 1 хв. і киснем з питомою масовою витратою 0,15 нм3/т протягом 1,5 хв. (інтенсивність продування 0,15 нм3/т.хв); - операцію продування металу аргоном та киснем повторюють. Приклад 4. Нагрівання металу на 40оС. Послідовність операції така ж, як і в прикладі 1, з такими особливостями - замість алюмінію в метал присаджують фероалюміній. Згідно з [1], для нагрівання металу на 40°С знадобиться 1,33 кг алюмінію. Для введення в метал цієї кількості алюмінію при використанні вторинного алюмінію його витрата становитиме: А1 втор = 1,33/(0,5·0,87)=3,1 (кг) де 0,5 - ступінь усвоєння алюмінію з вторинного алюмінію; 0,87 - масова частка алюмінію у вторинному алюмінії. При використанні фероалюмінію його витрата становитиме: ФА = 1, 33 /(0,5·0,9) = 3,0 (кг) де 0,5 - масова частка алюмінію у фероалюмінії; 0,9- ступінь усвоєння алюмінію з фероалюмінію. Враховуючи те, що ціна фероалюмінію приблизно в два рази нижча, ніж вторинного алюмінію, його використання доцільне і з економічної точки зору. Приклад 5. Послідовність операції така ж сама, як і в прикладі 1, з такими особливостями - продування металу здійснюють сумішшю кисню з інертним газом у співвідношенні 1:0,2. Перевагою даного заходу, крім уже перерахованих, є і те, що скорочується час на обробку внаслідок виключення операцій підготовки переведення роботи фурми з продування аргоном на кисень. Технічний результат, досягнутий при використанні даного способу та способу, що взятий за прототип, наведено у таблиці. З таблиці видно, що даний спосіб (приклади 15) має перевагу порівняно з прототипом, тому що має більш високі показники по мірі використання елементів, що використовуються при підігріванні металу. Джерела інформації. 1. Метод рафінування рідкої сталі у ковші при дуговому підігріванні. Патент США № 4551174. РЖ "Металургія", № 6, 1986. 2. Спосіб САS/САS-ОВ. Чорні метали. - № 23. – М.: Металургия, 1989. 3. Спосіб позапічноі обробки сталі у ковші. Патентне відомство України. Заявка № 93007038 від 01.11.93р. 4. Позапічна обробка сталі у конверторному цеху. Технологічна інструкція ТІ 232-150-94. Меткомбінат "Азовсталь", м. Маріуполь, 1994 р. 5. Ладьянов І.Н. Використання високопроцентного фероалюмінію при розкисленні спокійної сталі // Сталь. – 1961. - № 3. - С. 222-225. Таблиця Технічний результат, досягнутий при використанні даного способу та прототипу Даний спосіб, приклад 2 3 4 Показники 3 1. Витрати газу, нм /т.хв а) на перемішування - аргон - кисень б) на підігрівання - кисень 2. Кількість прийомів продувки, шт. 3. Тривалість прийомів продувки, шт. 4. Величина усвоєння при внесенні в метал 0,1% основного елемента, використовуваного для підігрівання, % 5. Ступінь використовування елементів (алюмінію, кремнію) при підігріванні, % 6. Температура нагрівання, оС 1 5 Прототип 0,03 0,03 0,03 0,03 0,03 0,03 0,05 2 1,7 0,15 3 3 0,06 2 1,6 0,15 3 3 0,15 1 8 0,30 1 4,7 50* 50* 50* 90** 50* 50* 98 99 97 99 100 82 5 40,5 5 41 36 35 * - при введенні елементів у “чистому” вигляді; ** - при введенні елементів у вигляді сплаву із залізом. 3 35678 Фіг. 1 Фіг. 2 Фіг. 3 Залежність температури нагрівання металу та питомих масових витрат алюмінію та кисню від тривалості продувки (криві 1 і 2 - нагрів до 5 та 50оС відповідно) 4 35678 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for out-of-furnace steel treatment in the ladle

Автори англійськоюKurdiukov Anatolii Andriiovych, Rohoz Ihor Borysovych, Yaroslavtsev Уurіі Hryhorovych, Yaroslavtsev Yurii Hryhorovych, Buha Illia Dmytrovych, Buzun Ihor Leonidovych, Krutikov Vasyl Petrovych, Romadykin Serhii Dmytrovych

Назва патенту російськоюСпособ внепечной обработки стали в ковше

Автори російськоюКурдюков Анатолий Андреевич, Рогоз Игорь Борисович, Ярославцев Юрий Григорьевич, Буга Илья Дмитриевич, Бузун Игорь Леонидович, Крутиков Василий Петрович, Ромадикин Сергей Дмитриевич

МПК / Мітки

МПК: C21C 7/00

Мітки: ковші, спосіб, позапічної, сталі, обробки

Код посилання

<a href="https://ua.patents.su/5-35678-sposib-pozapichno-obrobki-stali-u-kovshi.html" target="_blank" rel="follow" title="База патентів України">Спосіб позапічної обробки сталі у ковші</a>

Попередній патент: Спосіб одержання 2,2-ди/2-пропокси/-1-фенілетанону

Наступний патент: Теплиця-парник

Випадковий патент: Змішувач-активатор дисперсних сумішей