Диспергатор

Номер патенту: 15439

Опубліковано: 30.06.1997

Автори: Беспалко Віктор Кузмич, Фесенко Анатолій Володимирович, Шевеля Микола Васильович

Формула / Реферат

1. Диспергатор, содержащий статор с крышкой, образующие корпус с каналом провода и каналом отвода жидкости, установленный в полости корпуса и соединенный с приводным валом ротор, выполненный в виде диска и имеющий центральную входную полость, сообщенную с каналом подвода и с расположенными на периферии диска выходными каналами, на пересечении с осями которых расположены перегородки-наковальни, отличающийся тем, что центральная входная полость диска сообщена с выходными каналами, выполненными изолированными друг от друга и от торцевых поверхностей диска каналами разгона, а перегородки-наковальни расположены на диске в полостях, пересекающихся с каналами разгона,

2. Диспергатор по п.1, отличающийся тем, что перегородки-наковальни расположены в полостях, выполненных по периферии диска на выходах каналов разгона.

3. Диспергатор по пп.1 и 2, отличающийся тем, что перегородки-наковальни выполнены в виде отдельных перфорированных вставок для каждой полости.

4. Диспергатор по п.3, отличающийся тем, что полости для перегородок-наковален выполнены расширяюще-сужающимися в теле диска, а на выходах полостей выполнены сопла.

5. Диспергатор по пп.1 - 4, отличающийся тем, что полости, в которых размещены перегородки-наковальни, ограничены цилиндрическими поверхностями, оси которых перпендикулярны пересекающимся с ними каналам разгона.

6. Диспергатор по п.1, отличающийся тем, что на периферийной цилиндрической поверхности диска выполнены выступы, расположенные со стороны каждой первой по направлению вращения диска стенки канала разгона, а перфорированные перегородки наковальни расположены наклонно между верхним срезом задней стенки выступа и верхним срезом второй стенки канала разгона.

7. Диспергатор по пп.1 - 3, отличающийся тем, что каналы разгона снабжены, по крайней мере, одним дополнительным рядом перегородок-наковален, первый ряд расположен в теле диска в полостях с выходами в виде сопла, а второй ряд расположен на периферии диска в полостях, пересекающихся с каналами разгона.

8. Диспергатор по п.4, отличающийся тем, что второй ряд перегородок выполнен в виде расположенных на периферии диска выступов.

9. Диспергатор по п.5, отличающийся тем, что перегородки-наковальни второго ряда объединены в кольцо, отделенное кольцевой полостью от поверхности, на которой расположены выходы сопл.

10. Диспергатор по п.6, отличающийся тем, что кольцо выполнено с перфорациями.

11. Диспергатор по пп.1 - 7, отличающийся тем, что перегородки-наковальни первого ряда объединены в цилиндрическое перфорированное кольцо, установленное в кольцевой канавке, выполненной в теле диска, причем перфорированные участки кольца расположены на пересечении с каналами разгона.

12. Диспергатор по пп.1 - 11, отличающийся тем, что оси каналов разгона расположены на хордах диска, а их продолжения -нахордах центральной входной полости.

13. Диспергатор по пп.1 - 12, отличающийся тем, что канал разгона имеет прямоугольное поперечное сечение.

14. Диспергатор по п.13, отличающийся тем, что первая по направлению вращения диска стенка канала разгона расположена по касательной к боковой поверхности центральной входной полости.

15. Диспергатор по п.14, отличающийся тем, что линии пересечения стенок каналов разгона с центральной входной полостью выполнены в виде отрезков прямых.

16. Диспергатор по п.15, отличающийся тем, что линии пересечения первой по направлению вращения диска стенки каждого канала разгона со второй стенкой предыдущего канала разгона выведены на боковую поверхность центральной входной полости.

17. Диспергатор по пп.1 - 11, отличающийся тем, что канал разгона имеет переменное сечение и выполнен в виде последовательно расположенных со стороны центральной входной полости конфузора и диффузора, в расширенной части которого размещена перегородка-наковальня.

18. Диспергатор по пп.1 - 17, отличающийся тем, что диск выполнен из двух цилиндрических частей разъемным по цилиндрической поверхности, пересекающей полости с перегородками-наковальнями, разъемные части жестко соединены.

19. Диспергатор по пп.1 - 18, отличающийся тем, что диск выполнен разъемным в плоскости, перпендикулярной оси вращения, в первой из частей диска выполнены со стороны плоскости разъема каналы разгона и полости для перфорированных вставок, вторая часть жестко соединена с первой.

Текст

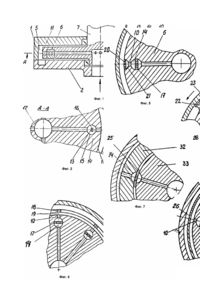

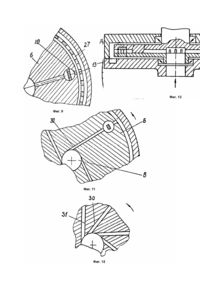

Изобретение относится к области машиностроения, в частности к роторным аппаратам, предназначенным для получения тонкодисперсных суспензий, эмульсий и растворов в системах жидкость-жидкость, жидкость-газ при подготовке топливных сред, смазочно-охлаждающих жидкостей, лекарственных препаратов, удобрений и т.п., и может быть использовано в промышленной, транспортной, коммунально-бытовой энергетике, в сельском хозяйстве, химико-фармацевтической промышленности. Известен диспергатор, содержащий корпус со статором и крышкой, каналами подвода и отвода жидкости и установленный в полости корпуса и соединенный с приводным валом ротор, выполненный в виде диска. Полый диск имеет центральную входную полость, объединенную с дисковой и периферийной полостями, и выполненные на периферии короткие выходные каналы, ориентированные на перегородкинаковальни, выполненные в виде упругой пластины с выступами, закрепленной на внутренней стенке корпуса. Пластина с выступами предназначена для мелкодисперсного дробления частиц струй жидкости вытекающей из выходных каналов диска. Диск снабжен всасывающим патрубком с винтовой лопастью на входе. Полость патрубка сообщена с центральной входной полостью диска. На внутренней поверхности полого диска на стенке, обращенной к центральной входной полости, установлена крыльчатка для дополнительного перемешивания жидкости внутри полого диска (см. а.с. №1729564 от 23.07.90, кл. B01F5/16). Указанный диспергатор выбран в качестве прототипа. В известном диспергаторе жидкость по всасывающему патрубку подается в полость ротора. В полости жидкость перемешивается крыльчаткой и под действием сил вращения. В процессе перемешивания в полости сложно получить мелкодисперсную среду, так как нет условий для микродробления частиц. Под действием центробежных сил жидкость смещается к периферии полости диска и далее выдавливается из него через выходные каналы. Вытекающие из выходных каналов струи жидкости соударяются с перегородками-наковальнями. В известном диспергаторе процесс диспергирования происходит за счет циркуляционного перемешивания жидкости в полости диска и за счет соударения вытекающей из выходных каналов жидкости с перегородкаминаковальнями. Микродробление частиц жидкости осуществляется в основном за счет соударения струй с перегородками-наковальнями. Однако, радиальная составляющая скорости жидкости внутри полости меньше окружной скорости, направленное перемещение жидкости к перегородкам-наковальням осуществляется только в выходных каналах диска. Поэтому на микродробление расходуется значительно меньше энергии, чем на перемешивание в полости диска. В диспергаторе снижены потери на трение между ротором и диспергируемой жидкостью, исключено жидкостное трение в малых зазорах между ротором и статором. Изменен принцип диспергирования, - процесс диспергирования за счет жидкостного трения в малых зазорах между вращающимся ротором и статором заменен на процесс кавитационного диспергирования и диспергирования за счет соударения вытекающей из выходных каналов ротора струи с перегородками-наковальнями, закрепленными на корпусе. Недостатком известного диспергатора является то, что в нем значительный удельный вес энергии расходуется надиспергирование за счет циркуляционного перемешивания в полости диска, остальная часть энергии расходуется на диспергирование за счет микродробления в результате соударения вытекающих струй с перегородками-наковальнями. Поэтому затруднено получение тонкодисперсной среды, так как для этого необходимо увеличивать скорость вращения ротора. При этом увеличится потребляемая на диспергирование мощность. Из известного уровня следует, что диспергирование за счет перетирания жидкости в малых зазорах между ротором и статором обеспечивает получение тонкодисперсной среды, но связано с большими потерями мощности на жидкостное трение в малых зазорах, а комбинированное диспергирование за счет перемешивания в полости диска и за счет соударения вытекающей из сопла струи о наковальню статора не обеспечивает получения тонкодисперсной среды без повышения оборотов диска, а следовательно и повышения потерь мощности за счет нерациональной организации взаимодействия диспергируемой жидкости с элементами диспергатора. Задачей изобретения является создание диспергатора с оптимальным сочетанием диспергирования за счет перемешивания и кавитации и диспергирования за счет микродробления частиц, соударяющихся с перегородками-наковальнями, вытекающей из задачи уменьшения потребляемой на диспергирование мощности для получения тонкодисперсной среды. Вытекающей также отсюда задачей является создание диспергатора, обеспечивающего рациональную организацию взаимодействия диспергируемой жидкости и элементов диспергатора при условии получения тонкодисперсной среды и уменьшения потребляемой на диспергирование мощности. Эта задача решается тем, что в диспергаторе, содержащем статор с крышкой, образующими корпус с каналом подвода и каналом отвода жидкости, установленный в полости корпуса и соединенный с приводным валом ротор, выполненный в виде диска и имеющий центральную входную полость, сообщенную с каналом подвода и с расположенными на периферии диска выходными каналами, на пересечении с осями которых расположены перегородки-наковальни, согласно изобретению центральная входная полость диска сообщена с выходными каналами выполненными изолированными друг от друга и от торцевых поверхностей диска каналами разгона, а перегородки-наковальни расположены на диске в полостях, пересекающихся с каналами разгона. Полости для перегородок-наковален могут быть выполнены на периферии диска на выходах каналов разгона или в теле диска. На периферии полости выполнены расширяющимися, а в теле диска - расширяюще-сужающимися, а на выходах полостей в этом случае выполнены сопла. Одна из форм выполнения - полости ограничены цилиндрическими поверхностям, оси которых перпендикулярны пересекающимся с ними каналам разгона. Перегородки-наковальни могут быть выполнены как в виде выступов на диске, так и в виде перфорированных перегородок, расположенных в полостях перпендикулярно или наклонно к осям каналов разгона. В крупногабаритных диспергаторах может быть установлено по крайней мере два ряда перегородок-наковален. Первый ряд расположен в теле диска в полостях с выходами в виде сопла, а второй ряд расположен на периферии диска в полостях, пересекающихся с каналами разгона. Каналы разгона могут имеет как постоянное так и переменное поперечное сечение, например в форме последовательно расположенных конфузора и диффузора. В поперечном сечении канал разгона может иметь прямоугольную или круглую форму. Каналы разгона могут быть расположены как на радиусах, так и на хордах диска. В каналах, расположенных на хордах, первая по направлению вращения диска стенка канала разгона расположена по касательной к боковой поверхности центральной входной полости. При выполнении каналов разгона таким образом, что линии пересечения первой по направлению вращения диска стенки каждого канала разгона со второй стенкой предыдущего канала разгона выведены на боковую поверхность центральной входной полости, - в центральной входной полости за счет этого образовано насосное колесо. Согласно изобретению диск может быть выполнен разъемным по цилиндрической поверхности, пересекающей полости с перегородками, или в плоскости, перпендикулярной оси вращения. Таким образом, в предложенном диспергаторе отсутствует дисковая полость, в которой осуществлялось дополнительное перемешивание. Вместо дисковой полости оставлено тело диска и в нем выполнены изолированные друг от друга и от торцевых поверхностей каналы разгона, т.е. созданы условия, чтобы энергию, которая раньше была направлена на циркуляционное перемешивание, расходовать на упорядоченный направленный разгон жидкости к периферии и получение тонкодисперсной среды за счет микродробления частиц в результате соударения струй жидкости с перегородками-наковальнями. Место расположения перегородок-наковален на диске выбирается расчетным путем и зависит от габаритов диска, проходного сечения каналов, скорости вращения диска, вязкости жидкости и т.п. Основным условием для выбора места расположения перегородок-наковален является то, чтобы жидкость набрала скорость, обеспечивающую микродробление частиц, соударяющихся с перегородкой-наковальней. Уменьшение площади поверхности жидкостного трения в полостях и зазорах между диском и корпусом значительно уменьшает энергетические потери на диспергирование. На фиг.1 показан осевой разрез диспергатора; на фиг.2 - сечение фиг.1 по А - А, каналы разгона с перегородками-наковальнями, выполненными в виде выступов на диске; на фиг.3 - перегородки наковальни выполнены в виде перфорированных вставок; на фиг.4, 5, 6, 8, 9 - варианты установки двух рядов перегородок-наковален на диске; на фиг.7 - диск, разъемный по цилиндрической поверхности; на фиг.10, 11, 12 - форма выполнения и расположения каналов разгона; на фиг.13 - диск, разъемный в плоскости, перпендикулярной его оси. Диспергатор (фиг.1) содержит статор 1 с крышкой 2, образующие корпус с каналом 3 подвода и каналом 4 отвода жидкости и полостью 5, в которой размещен ротор 6, установленный на приводном валу 7, пропущенном через статор корпуса. Ротор 6 выполнен в виде диска и имеет центральную входную полость 8, которая изолированными друг от друга каналами разгона 9 сообщена с выходными каналами 10, расположенными на периферии диска 6 и выполненными в виде сопел. Каналы 9 разгона могут быть выполнены перпендикулярно (нормально) или под углом к периферийной поверхности 11 диска 6 и к поверхности 12 центральной входной полости 8. Каналы 9 разгона снабжены перегородками-наковальнями 13, расположенными в полостях 14, пересекающихся с каналами 9 разгона. В соответствии с фиг.2 перегородки-наковальни 13 выполнены в виде выступов на диске 6. Между выступом (перегородкой-наковальней 13) и стенкой 15 полости 14 образован канал 16 для прохода жидкости. Перегородки-наковальни, показанные на фиг. 3 выполнены в виде перфорированных проставок 17, установленных в расширенных участках полостей 14. Полости 14 выполнены расширяющиесясужающиеся в теле диска 6, а на выходах полостей 14 выполнены сопла 10. Полости, в которых размещены перегородки-наковальни, могут быть ограничены цилиндрическими поверхностями 15, оси которых перпендикулярны осям пересекающихся с ними каналов 9 разгона. Эти полости могут быть ограничены другими поверхностями, например, расширяющимися, сужающимися и прямоугольными. Как показано на фиг.4 и 5, каналы разгона снабжены двумя рядами перегородок-наковален. В соответствии с фиг. 4 первый ряд перегородокнаковален 17 расположен в полостях 14 на выходах из которых выполнены сопла 10, а второй ряд перегородок-наковален 18 расположен перед соплами 10. Между перегородками-наковальнями 18 и соплами 10 образована полость 19. В соответствии с фиг.5 первый ряд перегородокнаковален 17 расположен в полостях 14, выполненных в теле диска 6, а второй ряд перегородок-наковален 20 расположен на периферии диска 6 в полостях 21, пересекающихся с выходами из полостей 14, выполненными в виде сопел 10. На периферийной цилиндрической поверхности диска 6 в соответствии с фиг.6 выполнены выступы 22, расположенные со стороны каждой первой по направлению вращения диска 6 стенки канала 9 разгона, а периферийная перегородка-наковальня 23 расположена наклонно между верхним срезом задней стенки, выступом 22 и пересечением боковой поверхности 11 диска 6 с полостью 24. Перегородки-наковальни могут быть выполнены как в виде отдельных выступов 13 на диске или отдельных перфорированных проставок 17, и объединены в кольцевые перегородки наковальни. В этом случае, как показано на фиг. 7 кольцевая перегородка-наковальня 25, объединяющая перегородки-наковальни, расположенные в полостях 10, выполненных в теле диска 6, закреплена в кольцевой канавке, выполненной в диске по линии расположения расширенных участков полостей 14. Кольцевая перегородка, объединяющая перегородки-наковальни, расположенные перед соплами 10, может быть выполнена как в виде сплошного кольцевого выступа 26 (фиг.8), так и с перфорациями 27 (фиг.9) или в виде отдельных выступов 18 (фиг.4). Каналы разгона могут иметь как постоянное так и переменное сечение по длине, а в сечении как прямоугольную так и круглую форму. При выполнении диспергатора как показано на фиг.13 канал разгона имеет постоянное сечение по длине, а в сечении форму прямоугольника и расположен перпендикулярно периферийной поверхности диска 6 и к поверхности центральной входной полости 6. Выполненный как показано на фиг. 10 канал разгона имеет переменное сечение и выполнен в виде последовательно расположенных со стороны центральной входной полости 8 конфузора 28 и диффузора 29 в расширенной части которого, прилегающей к полости 10 размещена перегородка-наковальня 13. Каналы разгона могут быть выполнены наклонными по отношению к радиусу диска. Показанные на фиг.11 каналы разгона выполнены таким образом, что их оси расположены на хордах диска 6, а продолжение осей - на хордах центральной входной полости 8, первая по направлению вращения диска стенка 30 канала разгона расположена по касательной к боковой поверхности центральной входной полости 8. При выполнении каналов разгона с прямоугольным поперечным сечением и центральной входной полости 8 с цилиндрической боковой поверхностью их пересечение выполнено в виде отрезков 40 прямых. В представленном на фиг.12 выполнении линия пересечения первой по направлению вращения диска стенка 30 каждого канала разгона со второй стенкой 31 предыдущего канала разгона выведены на боковую поверхность центральной входной полости 8. В результате этого в центральной входной полости 8 образовано насосное колесо. Для выполнения в теле диска каналов и полостей и обеспечения установки в них перегородок-наковален диск может быть выполнен разъемным как по цилиндрической поверхности так и в плоскости, перпендикулярной оси вращения. При выполнении диска как показано на фиг.7 он выполнен разъемным по цилиндрической поверхности, пересекающей выполненные в теле диска полости с перегородками-наковальнями 17 по линии расположения расширенных участков. Обе части 32 и 33 диска жестко соединены. На фиг.13 представлен диспергатор, в котором диск выполнен разъемным в плоскости перпендикулярной оси вращения. В первой части 34 диска со стороны плоскости разъема выполнены каналы 9 разгона и полости 14 для перегородок-наковален 17, Вторая часть 35 диска выполнена плоской и жестко соединена с первой. Работает диспергатор следующим образом. Перед пуском канал 3 подвода жидкости перекрыт и диспергируемая жидкость не поступает в центральную входную полость 8. Кран на канале 3 условно не показан, После того, как диск 6 ротора наберет обороты, подают жидкость в центральную входную полость 8. Из полости 8 жидкость поступает в каналы 9 разгона и под действием напора и центробежных сил устремляется по каналам 9 к периферии диска 6. Набравшая скорость жидкость выходит в полость 14 и разбивается о перегородку-наковальню 13. Происходит диспергирование за счет микродробления частиц жидкости. Кроме того в полости 14 происходят кавитационные процессы и перемешивание диспергированных частиц жидкости. В каналах разгона также происходят кавитационные процессы. Диспергированная жидкость поступает в полость 5 и оттуда отводится по каналу 4 отвода жидкости. Место расположения перегородок-наковален на диске выбирается расчетным путем и зависит от габаритов диска, проходного сечения каналов, скорости вращения диска, вязкости жидкости и т.п. Основным условием для выбора места расположения перегородок-наковален является то, чтобы жидкость набрала скорость, обеспечивающую микродробление частиц, соударяющихся с перегородкой-наковальней. В зависимости от габаритов и необходимой степени дисперсности может быть использован диспергатор с одним или двумя рядами перегородок-наковален. В диспергаторе с двумя рядами перегородокнаковален жидкость после микродробления о перегородки-наковальни 17 и перемешивания в полостях 14 формируется в направленные потоки в соплах 10 и устремляется из них на перегородкинаковальни 24 второго ряда. Здесь происходит повторное микродробление и кавитационные процессы. Далее жидкость поступает в полость 5 и к каналу 4 отвода жидкости. При обработке жидкости в дипергаторе, в котором выполнены выступы 22 и перегородканаковальня 23 за выступом 22, улучшается диспергирование. Вся вытекающая из канала 9 разгона жидкость ударяется об установленную наклонно перегородку-наковальню 23 и выполненные в ней поверхности перфораций, Благодаря тому, что за выступами 22 создается перепад давлений, жидкость протягивается через перфорации перегородок-наковален 23, перемешивается за ними и поступает в полость 5 и к каналу 4 отвода жидкости. В изолированных от торцевых поверхностей диска каналах разгона скорость движения в них жидкости возрастает по мере удаления от центральной входной полости. В связи с тем, что сечение входного отверстия канала разгона остается неизмененным, при движении жидкости в канале с постоянным сечением, по мере движения жидкости в этом канале в потоке возникают разрывы сплошности и происходят кавитационные процессы. Однако, добиться высокой степени дисперсности за счет кавитации затруднительно. При соударении получившей высокую скорость струи жидкости с перегородкой-наковальней происходит микродробление частиц жидкости. В связи с тем, что наковальни установлены в расширенных полостях, происходит дальнейшее диспергирование и гомогенизация жидкости, так как в полости происходят кавитационные процессы, завихрения и перемешивание диспергированных частиц. При выполнении каналов разгона в виде последовательно расположенных со стороны центральной входной полости конфузора и диффузора, увеличивается производительность диспергатора, жидкость в конфузоре сжимается и с высокой скоростью выбрасывается на расположенную в диффузоре наковальню, интенсифицируется процесс микродробления. При расположении каналов разгона наклонно к радиусу диска, в частности на хордах диска и центральной входной полости, удлиняются каналы разгона, улучшается процесс разгона жидкости, увеличивается скорость движения жидкости в каналах, сила соударения струи с наковальней, интенсифицируются кавитационные процессы в полостях. Если наклонные по отношению к радиусам каналы разгона имеют в поперечном сечении прямоугольное сечение, первая по направлению вращения диска стенка каждого канала разгона расположена по касательной к боковой поверхности центральной входной полости и линии пересечения этих стенок со вторыми стенками предыдущих каналов разгона выведены на боковую поверхность центральной входной полости, на боковой поверхности центральной входной полости будет образовано насосное колесо. Такое выполнение обеспечивает значительное ускорение потока, увеличение силы соударения струи с наковальней, интенсификацию кавитационных процессов в полостях. Таким образом, в предложенном диспергаторе за счет рациональной организации потоков жидкости уменьшены энергетические потери на жидкостное трение, так как уменьшена площадь поверхности жидкостного трения в полостях и зазорах между диском и корпусом, обеспечена возможность получения мелкодисперсной среды за счет микродробления соударяющихся с перегородкой-наковальней частиц жидкости.

ДивитисяДодаткова інформація

Назва патенту англійськоюDisperser

Автори англійськоюFesenko Anatolii Volodymyrovych, Shevelia Mykola Vasyliovych, Bespalko Viktor Kuzmych

Назва патенту російськоюДиспергатор

Автори російськоюФесенко Анатолий Владимирович, Шевеля Николай Васильевич, Беспалко Виктор Кузьмич

МПК / Мітки

Мітки: диспергатор

Код посилання

<a href="https://ua.patents.su/6-15439-dispergator.html" target="_blank" rel="follow" title="База патентів України">Диспергатор</a>

Попередній патент: Пристрій для герметизації внутрішнього простору при підйомі колони насосно-компресорних труб під тиском

Наступний патент: Пристрій для дослідження магніто-оптичних властивостей рідких сумішей

Випадковий патент: Спосіб прогнозування перебігу антифосфоліпідного синдрому