Рульовий механізм транспортного засобу з вмонтованим підсилювачем

Номер патенту: 17943

Опубліковано: 03.06.1997

Автори: Підгаєцький Михайло Матвійович, Біляковський Роман Павлович, Богославцев Володимир Іванович, Повєткін Сергій Михайлович, Гінцбург Леонід Леонідович, Біленко Сергій Михайлович

Формула / Реферат

1. Рулевой механизм транспортного средства со встроенным усилителем, содержащий корпус, в котором соосно размещены поршень и винт, кинематически связанные шарико-винтовой передачей, зубчатую рейку, выполненную в поршне, образующую реечную передачу с зубчатым сектором вала рулевой сошки, отличающийся тем, что в зубьях реечной передачи выполнены пазы, в которых размещен винт, при этом оси поршня и винта лежат в начальной плоскости реечной передачи.

2. Рулевой механизм по п. 1, отличающийся тем, что поверхности пазов, выполненных в зубьях рейки и зубчатого сектора, эквидистантны поверхности винта.

Текст

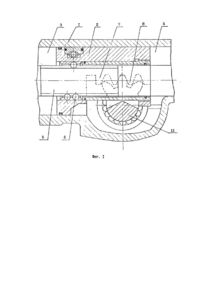

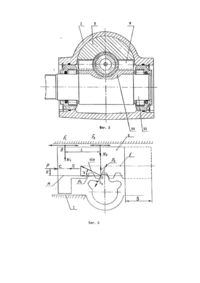

Изобретение относится к транспортному машиностроению, в частности, к рулевым механизмам со встроенным гидравлическим усилителем. Наиболее близким техническим решением, выбранным в качестве прототипа, является рулевой механизм транспортного средства со встроенным усилителем, содержащим корпус, в котором соосно размещены поршень и винт, кинематически связанные шарико-винтовой передачей, зубчатую рейку, выполненную на поршне, образующую реечную передачу с з убчатым сектором вала рулевой сошки. Каталог фирмы ZAHNR AD FABRIK ФРГ, 1985). Недостатком известного рулевого механизма является то, что он обладает недостаточной надежностью из-за наличия опрокидывающего момента на поршне, обусловленного тем, что начальная плоскость реечной передачи не совпадает с линией действия равнодействующей гидравлических сил, проходящей через центр давления, который расположен на оси поршня. Это приводит к повышенному износу как поршня, так и корпуса, что снижает коэффициент полезного действия (КПД) рулевого механизма. В основу изобретения поставлена задача создать такой рулевой механизм транспортного средства со встроенным усилителем, в котором новое выполнение рабочего поршня и зубчатого сектора вала рулевой сошки позволило бы обеспечить повышение надежности и КПД рулевого механизма. Поставленная задача решается тем, что в рулевом механизме со встроенным усилителем, содержащем корпус, в котором соосно размещены поршень и винт, кинематически связанные шарико-винтовой передачей, зубчатую рейку, выполненную на поршне, образующую реечную передачу с зубчатым сектором вала рулевой сошки, в зубьях реечной передачи выполнены пазы, в которых размещен винт, при этом оси поршня и винта лежат в начальной плоскости реечной передачи. Поверхности выполненных в з убьях рейки и зубчатого сектора пазов эквидистантны поверхности винта. Сопоставительный анализ с прототипом показывает, что заявляемый рулевой механизм транспортного средства отличается тем, что в з убьях реечной передачи выполнены пазы, в которых размещен винт, при этом оси поршня и винта лежат в начальной плоскости реечной передачи. Поверхности, выполненных в зубьях рейки и зубчатого сектора пазов, эквидистантны поверхности винта. Выполнение в зубьях реечной передачи пазов, в которых размещен винт, и расположение осей поршня и винта в начальной плоскости реечной передачи позволяет: исключить опрокидывающий момент на поршне за счет совпадения линии действия равнодействующей гидравлических сил, проходящей через центр давления поршня, который совпадает с осями поршня и винта, с начальной плоскостью реечной передачи, что приводит к значительному уменьшению износа корпуса и поршня; повысить КПД рулевого механизма за счет снижения вредных сопротивлений (сил трения). Выполнение поверхностей пазов в зубьях рейки и зубчатого сектора, эквидистантных поверхности винта, позволяет минимально уменьшить площадь контакта зубьев рейки и сектора, что обеспечивает низкие контактные напряжения в зацеплении. Таким образом, технический результат, получаемый при осуществлении заявляемого изобретения, выражается в уменьшении износа поршня и корпуса, снижении сил трения, повышении КПД рулевого механизма. Сущность изобретения поясняется чертежами, где на фиг. 1 показан рулевой механизм, продольный разрез; на фиг. 2 - поперечный разрез; на фиг. 3 - схема нагружения поршня в известной конструкции (прототип). Рулевой механизм со встроенным усилителем содержит корпус 1, разделенный поршнем 2 на две рабочие полости 3 и 4. В корпусе 1 соосно поршню 2 установлен с возможностью вращения и без осевого перемещения винт 5, соединенный с рулевым валом (на чертеже не показан) и кинематически связанный шарико-винтовой передачей 6 с поршнем 2. На поршне 2 выполнена зубчатая рейка 7, зубья 8 которой находятся в зацеплении с зубьями 9 зубчатого сектора 10, жестко связанным с валом 11 рулевой сошки. В зубьях 8 зубчатой рейки 7 и зубьях 9 зубчато го сектора 10 выполнены пазы 12 и 13 соответственно, в которых размещен винт и поверхности которых эквидистантны поверхности винта 5. На фиг. 3 и в описании введены следующие обозначения: В - точка поршня; С - точка приложения равнодействующей гидравлических сил к поршню (центр давления); Ε - ось поршня (винта); Η - начальная плоскость реечной передачи; F1 - сила трения от переноса поршня относительно корпуса; F2 - сила трения при скольжении поршня относительно корпуса; F3 - сила трения в реечной передаче; L - расстояние от точки контакта рейки с зубчатым сектором до линии действия силы нормальной реакции опоры Ν 1; N1 - сила нормальной реакции опоры от перекоса поршня относительно корпуса; N2 - сила нормальной реакции опоры при скольжении поршня относительно корпуса; N3 равнодействующая сил сопротивления в реечной передаче, она же сила нормальной реакции опоры; О точка контакта рейки с зубчатым сектором; Ρ - равнодействующая гидравлических сил, действующих на поршень; Рr -радиальная сила в зацеплении; Рt - тангенциальная сила в зацеплении; R - расстояние от центра давления до начальной плоскости реечной передачи; Q - сила сопротивления (без учета сил трения); S - величина хода поршня; a=25° - угол зацепления реечной передачи. Рассмотрим схему нагружения поршня известной конструкции, выбранной в качестве прототипа (фиг. 3). Сила трения покоя F равна где μ - коэффициент трения покоя. Сила трения скольжения Fc равна: где μc - коэффициент трения скольжения. Так как в рассматриваемом механизме скорость перемещения поршня относительно корпуса незначительна, то принимаем μ = μc (Кузьмичев В. Е. Законы и формулы физики. Киев, "Наукова думка", ' 1989, с. 50-51). В нашем случае внешней силой, под действием которой поршень 2 перемещается относительно корпуса 1, является гидравлическое давление жидкости на поршень 2. Так как жидкость в полостях 3 и 4 корпуса 1 подается под давлением, то точка приложения равнодействующей Ρ гидравлических сил (центр давления С) совпадает с осью Ε поршня 2. Значит, в общем случае В точке О на поршень 2 действует опрокидывающий момент М, равный Запишем условие равновесия поршня 2 относительно точки О: При работе рулевого механизма в нем возникают вредные сопротивления от сил трения, обусловленные наличием опрокидывающего момента - сила F1; скольжением поршня 2 относительно корпуса 1 - сила F2; наличием зубчатого зацепления - сила F3; Эти вредные сопротивления ведут к снижению КПД механизма и повышают износ трущихся поверхностей корпуса 1 и поршня 2. Проанализируем формулу (5). Параметр Ρ является расчетным и изменению не подлежит. Длина поршня 2 также является расчетной и изменению не подлежит. Уменьшить вредное сопротивление путем уменьшения сил трения F2 и F 3 не представляется возможным. Уменьшения силы F1 можно добиться уменьшением расстояния R. В случае, когда R = О, т. е. центр давления С, а значит, и оси поршня 2 и винта 5 лежат в начальной плоскости Η реечной передачи, опрокидывающий момент равен нулю, то F1 тоже равна нулю, что позволяет уменьшить вредные сопротивления. КПД механизма определяется по формуле: где h - КПД механизма; Ап - полезная работа; Аз - затраченная работа; Ав - работа вредных сопротивлений; (Мовнин М. С. и др. Основы технической механики. Л., "Машиностроение", 1990, с. 157). Величина работы определяется по формуле где А - затраченная работа; F - сила, действующая на тело; S - перемещение, совершаемое телом. (Лободюк В. А. и др. Справочник по элементарной физике. Киев, "Наукова думка", 1978, с. 80). Как указывалось выше, вредные силы сопротивления обусловлены силами трения F1, F2 и F3 . В данном случае, с уче том формулы (1), силы трения равны Сила N2 является реакцией опоры, от радиальной силы, действующей в зацеплении. Тогда Сила N3 расположена вдоль линии зацепления реечной передачи и является равнодействующей сил Рг и Ρt , поэтому С учетом выражения (14) имеем Работа сил трения (вредных сил сопротивления) равна или с уче том формул (11), (13) и (15) Тогда затраченная работа Аз равна: или t Подставляем значения Ав и Аз в формулу (6) для определений КПД: После упрощений получаем: 4 Данная формула позволяет определить КПД с учетом всех вредных сил сопротивления. При совпадении центра давления С с начальной плоскостью Η реечной передачи, т. е. при R = 0, что имеет место в заявляемом рулевом механизме, формула (21) примет вид: Из выражения (22) видно, что в рулевом механизме, в котором отсутствуе т опрокидывающий момент, т. е R = О, КПД механизма изменится. Для сравнительной оценки значений КПД у рулевого механизма с наличием опрокидывающего момента и без него примем ряд допущений. 1. КПД рулевого механизма без опрокидывающего момента на поршне определяется из выражения где hn - КПД реечной передачи hn - 0,96 (Реше тов Д. Н. Детали машин. М., "Машиностроение", 1989, с. 199); ηц - КПД гидроцилиндра hц - 0,93 (Станочные приспособления. Справочник. Том I. Под ред. Б. Н. Вардашкина и др., М., "Ма шиностроение", 1984, с. 471). Таким образом: Подставив значение h1 в формулу (22), определим среднее значение коэффициента трения рулевого механизма 2. Примем следующие значения параметров в выражениях (21) и (22): R=1,0 L=1,0 μ = 0,08 - усредненный коэффициент трения рулевого механизма, определенный по формуле (25). С учетом принятых допущений 1 и 2 определим КПД рулевого механизма с наличием опрокидывающего момента на поршне по формуле (21). Таким образом, потери КПД от изгибающего момента на поршне составят: Рулевой механизм работает следующим образом. При вращении рулевого колеса автомобиля происходит поворот рулевого вала с винтом 5 и ротора распределителя, относительно неподвижных под усилием сопротивления повороту колес автомобиля. Угловое перемещение ротора распределителя определяет направление движения рабочей жидкости, подаваемой к рабочим полостям 3 или 4 корпуса 1. Вследствие этого происходит перемещение поршня 2 в том или ином направлении и, следовательно, угловое перемещение зубчатого сектора 10, который, поворачивая вал 11 рулевой сошки, управляет поворотом колес автомобиля. Движение поршня 2 создает вращение винта 5 в направлении, обратном начальному, благодаря чему гильза распределителя возвращается в первоначальное относительно ротора положение, т. е. в нейтральное положение. Преимуществом предлагаемого рулевого механизма является то, что оси поршня и винта лежат в начальной плоскости реечной передачи, а это позволяет уменьшить силы трения в механизме и, как следствие, износ трущихся поверхностей поршня и корпуса, что повышает надежность рулевого механизма. Другим преимуществом является повышение КПД механизма, которое составляет 5,9%.

ДивитисяДодаткова інформація

Автори англійськоюPidhaietskyi Mykhailo Matviovych, Bilenko Serhii Mykhailovych, Biliakovskyi Roman Pavlovych, Hintsburh Leonid Leonidovych, Bohoslavtsev Volodymyr Ivanovych, Povietkin Serhii Mykhailovych

Автори російськоюПидгаецкий Михаил Матвеевич, Биленко Сергей Михайлович, Биляковский Роман Павлович, Гинцбург Леонид Леонидович, Богославцев Владимир Иванович, Поветкин Сергей Михайлович

МПК / Мітки

МПК: B62D 5/06

Мітки: рульовий, засобу, транспортного, вмонтованим, підсилювачем, механізм

Код посилання

<a href="https://ua.patents.su/6-17943-rulovijj-mekhanizm-transportnogo-zasobu-z-vmontovanim-pidsilyuvachem.html" target="_blank" rel="follow" title="База патентів України">Рульовий механізм транспортного засобу з вмонтованим підсилювачем</a>

Попередній патент: Пристрій для отримання металевих гранул

Наступний патент: Лічильник обліку води і газу

Випадковий патент: Композиція і спосіб застосування похідних арилпіперазину