Спосіб виготовлення конвеєрних стрічок

Номер патенту: 18180

Опубліковано: 01.07.1997

Автори: Цикалов Володимир Михайлович, Панченко Юрій Микитович, Панченко Евген Юрийович

Формула / Реферат

1. Способ изготовления конвейерных лент, состоящих из цельнотканого каркаса и пластмасс, при котором цельнотканый каркас пропитывают пропиточными пастами, подвергают предварительной желатинизации, накладывают армированные прокладки и резинопластовые слои, подвергают вторичной желатинизации и формованию в непрерывном устройстве для формования, отличающийся тем, что раздельные операции пропитки цельнотканых каркасов, наложения армированных обкладок и резинопластовых слоев, вторичной желатинизации и формования объединяют в единый технологический процесс.

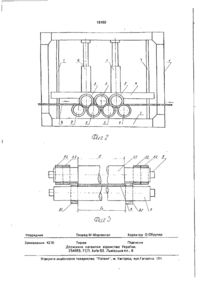

2. Способ по п. 1,отличающийся тем, что ленту формуют на устройстве для формования, содержащем жесткую раму-станину, неподвижную опорную раму, нижние валы с ограничительными кольцами и верхние свободно вращающиеся валы с выступами и гидравлические стойки, создающие и регулирующие давление на ленту, причем верхние и нижние валы смещены по отношению друг к другу.

Текст

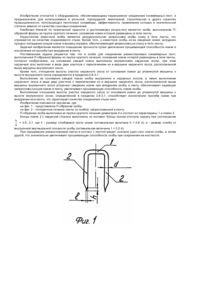

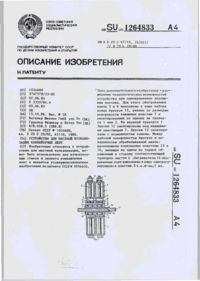

1. Способ изготовления конвейерных лент, состоящих из цельнотканого каркаса и пластмасс, при котором цельнотканый каркас пропитывают пропиточными пастами, подвергают предварительной желатинизации, накладывают армированные прокладки и резинопластовые слои, подвергают вторичной желатинизации и формованию в не прерывном устройстве для формования, о тл и ч а ю щ и й с я тем, что раздельные операции пропитки цельнотканых каркасов, наложения армированных обкладок и резинопластовых слоев, вторичной желатинизации и формования объединяют в единый технологический процесс. 2. Способ п о п . 1 , о т л и ч а ю щ и й с я тем, что ленту формуют на устройстве для формования, содержащем жесткую рамустанину, неподвижную опорную раму, нижние валы с ограничительными кольцами и верхние свободно вращающиеся валы с выступами и гидравлические стойки, создающие и регулирующие давление на ленту, причем верхние и нижние валы смещены по отношению друг к другу, с > 00 со о Изобретение относится к области получения конвейерных лент, в частности, лент из цельнотканого каркаса и пластмасс. Известен способ получения конвейерных лент на прессах цикличного действия. Поданному способу сначала готовят пропиточные пасты из резиновых смесей, пропитывают ими тканевые прокпадки, затем подвергают предварительной желатинизации, осуществляют сборку сердечников с последующей вулканизацией на прессах, после чего резиновые полотна-обкладки располагают на поверхности сердечников и осуществляют вторичную вулканизацию на прессах цикличного действия (см. технолог т е с к и й регламент изготовления конвейерных лент Лисичанского завода РТИ), Известен способ изготовления лент, применяемый фирмой "Данлоп ССТ" Бельгия, при осуществлении которого готовят пропиточные пасты, пропиты&аютими цельнотканые каркасы, проводят предварительную желатинизацию пропитанных каркасов в термокамере, наносят на поверхность сердечника клеящие составы, затем обкладывают сердечник резиновыми пластинами и вулканизируют ленты на прессах циклично с 18180 го действия (см. проспекты фирмы "Данлоп ССТ" - Бельгия). Практически все операции изготовления лент, перечисленные в данных способах, выполняются раздельно, требуют больших энерго- и трудотрат, естественно, производительность изготовления лент очень низкая. Также при большом количестве раздельных операций не обеспечивается необходимое качество конвейерных лент. Известен способ изготовления конвейерных лент из цельнотканых каркасов и пластмасс, который включает следующие операции: приготовление пропиточных паст, например, полиеинилхлоридных, Пропитку цельнотканого каркаса, его предварительную желэтинизацию, изготовление резиновых пластин, обкладку ими поверхностей сердечника, вулканизацию и формование ленты в формующем устройстве на прессах непрерывного действия (см. проспекты фирмы Ти Би Эй "Англия"). В свою очередь формование в формующем устройстве на прессах непрерывного действия осуществляется следующим образом: приготовленный по предыдущему способу материала подается в приемное отверстие, образованное стальными лентами, а затем в зазор пресса, а котором материал под действием давления и тепла спрессовывается в ленту. При этом в зазор пресса с обеих сторон прессуемого материала вводят прокладочные ленты. Таким образом сердечник ленты формуется и вулканизируется в замкнутом пространстве, ограниченном сверху » снизу нагретыми до 250°С стальными лентами, а слева и справа прокладочными лентами-ограничителями ширины (см. заявка Германии (ДЕ) № 3928847, опубл. 91.03.14). 5 10 15 20 25 30 35 40 Данный способ изготовления ленты из цельнотканых каркасов и пластмасс с использованием формующего устройства по заяаке Германии (ДЕ) № 3928847 выбираем за прототип, так как он наиболее близок по 45 своему назначению к способу формования, на который ложится основная нагрузка в заявленном изобретении, а все предшествующие операции общеизвестны и открыто применяются в действующем производстве. 50 Способ изготовления конвейерных лент на прессах непрерывного действия наиболее прогрессивен по сравнению со способами вулканизации ленты на прессах цикличного действия, имеет более высокую производи- 55 тельность и меньший расход теплоэнергии, что достигается за счет того, что они не останавливаются для необходимого по технологии охлаждения участков ленты и ее последующего нагрева. Однако и в данном случае не обеспечивается высокое качество ленты, не исключается о б р а з о в а н и е в лентах р а к о в и н , пузырьков газа, выделяющихся при высокой температуре, имеют место все перечисленные недостатки предыдущих способов, связанные с р а з д е л ь н ы м и о п е р а ц и я м и изготовления ленты, кроме того существуют сложности регулирования технологических параметров, в частности, поддержания высокой температуры вулканизации. Также следует отметить высокую металлоемкость и сложность изготовления оборудования, высокий расход тепло- и электроэнергии, сложную систему обслуживания процесса, что ведет к неоправданно высоким расходам все это препятствует достижению описываемого ниже технического результата, Авторы изобретения поставили перед собой задачу решить комплекс проблем, объединив большое количество раздельных операций в единый процесс, поточную линию, изменив также способ формования ленты, одновременно разработали устройство для его осуществления. При этом упрощается процесс изготовления конвейерных лент, его обеспечение и обслуживание, снижается металлоемкость и тепло- энергоемкость с одновременным улучшением качества ленты. В известном способе изготовление конвейерных лент, состоящих из цельнотканого каркаса и пластмасс, осуществляют путем пропитки каркасов заранее приготовленными пастами, предварительной желатинизации, наложения армированных обкладок и резинопластовых слоев, вторичной желатинизации и формования ленты в формующем устройстве. Особенность заключается втом, что все ранее раздельные операции объединены в единый технологический процесс, для которого разработана установка, а формование ленты проводится на устройстве для формования - валковой прессоао-прокатной машине, состоящей их жесткой рамы-станины, неподвижной опорной рамы, нижних валов с ограничительными кольцами и верхних свободно вращающихся валов с выступами, гидравлических стоек, создающих и регулирующих давление на ленту, причем, верхние и нижние валы смещены относительно друг друга. Кроме того, особенность процесса заключается в том, что одновременно с формованием могут наноситься рифли-насечки. Задача, поставленная авторами, осуществима в том случае, когда используются все приведенные известные и неизвестные признаки изобретения, объединенные общим замыслом, а именно: объединение операций 18180 в единую технологическую поточную линию (кроме приготовления паст) возможно лишь при наличии заявленного устройства для формования валковой прессово-прокатной машине, которое, в свою очередь, предназ- 5 начено и работоспособно в случае непрерывности всех предшествующих операций. Проведенный заявителем анализ уровня техники, включающий поиск по патентным, научно-техническим источникам 10 информации* изучение опыта ведущих в этой отрасли фирм и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характе- 15 ризующийся признаками, тождественными всем признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков и по назначению 20 аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. 25 Следовательно, изобретение соответствует критерию новизна. Для проверки соответствия изобретения условию "изобретательский уровень" заявитель провел дополнительный анализ 30 известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специали- 35 ста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобра- 40 зований для технического результата. В частности, заявленным изобретением предусмотрено объединение ранее известных операций в поточную линию, что ранее нигде не применялось, также заменен извест- 45 ный способ формования и вулканизации ленты на непрерывном прессе формованием ленты на устройстве для формования валковой прессово-прокатной машине, для осуществления способа разработана конст- 50 рукция этой машины. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень". На чертежах, прилагаемых к заявке, 55 представлено: на фиг. 1 изображена схема поточной линии, с помощью которой осуществляется способ изготовления конвейерных лент; на фиг. 2 - устройство для формования - валковая прессово-прокатная машина; на фиг. 3 - валы верхнего и нижнего ряда. Предлагаемый авторами способ осуществляется по следующей технологической схеме (см. фиг. 1), Цельиотканый каркас с раскаточного устройства пропускают через термокамеру 2 с температурой 120-150°С для удаления замаслиэателя, и через ванну первичной пропитки. Затем с раскэточного устройства 4 подают нижнюю обкладку каркаса из нетканого полотна. Каркас и обкладки пропускают через ванну вторичной пропитки 5. С раскаточного устройства 6 подают нетканое полотно верхней обкладки. Пропитанный каркас пропускают через калибровочное устройство 7 и через термокамеру 8 первичной желатинизации, уплотняющее устройство 9. Одновременно производят протяжку и вытягивание пропитанного каркаса с помощью вытяжного устройства 10. 16. Затем на поверхность полученного сердечника наносят резино-пластовый состав в ванне 11, пропускают через калибровочное устройство толщины слоев пасты 12, наносимой на поверхность сердечника, через термокамеру вторичной желатинизации сердечника ленты 13, в термокамере 14 сердечник ленты подогревают и подают а устройство для формования - валковую прокатно-прессовую машину 15. Полученную ленту охлаждают водой в ванне 17 и наматывают в рулон на наматывающем устройстве 18. Устройство для формования - валковая прокзтно-формовочная машина состоит из жесткой рамы - станины 1, неподвижной опорной рамы 2, на которой размещен нижний ряд свободно вращающихся валов 3, оснащенных двумя неподвижными ограничительными кольцами 3.1, и из подвижной рамы 4, на которой закреплены свободно вращающиеся валы верхнего ряда 5. На подвижной раме установлены гидравлические стойки 6, создающие необходимое давление на сердечник ленты. Подвижная рама перемещается в вертикальном направлении по отношению к штангам 7; валы верхнего ряда 5 имеют в средней зоне выступ-утолщение 5.1, соответствующее минимальной ширине формуемой ленты. Одновременно кольца 5.2 служат ограничителями для колец 3.1 нижних валов 3, которые образуют между валами верхнего 5 и нижнего ряда валоп 3 ограниченное пространство, в котором происходит формование ленты 8, средние выступы валов верхнего ряда 5.1 проникают между ограничительными кольцами 3.1, нижних валов на определенную глубину и образуют зазор, соответствующий заданной толщине формуемой ленты; верхние валы 5 8 18180 смещены против нижних валов 3 по горизонтали на величину диаметра нижнего вала, увеличенную на толщину ограничительных колец 3.1, за счет чего усилие сжатия, передаваемое верхним валом 5 на ленту 8, распределяется -на два н и ж н и х вала, в результате чего изгибы ленты при ее сдавливании между тремя валами позволяют уплотнять ленту в закрытом с четырех сторон пространстве с одновременным удалением из сердечника ленты пузырьков газа и предотвращают образование в ленте раковин. Формование ленты производится после предварительного нагрева до температуры 190-200°С и происходит в процессе ее естественного охлаждения во время прохождения через устройство для формования. При необходимости нанесения на поверхность ленты рифлей-насечек на верхней подвижной раме 4 после прохождения ленты через формовочные валы дополнительно устанавливают профильный рифленый вал, а на нижней опорной раме 2 гладкий вал, который образует определенный зубчатый профиль на верхней рабочей поверхности ленты по всей ее ширине или в средней 5 10 15 20 25 части - рифли-насечки требуемой конфигурации. Нанесение рифлей-насечек производится на поверхность ленты как покрытой резинопластовым слоем, так и без него и одновременно с формованием ленты. Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого способа следующих условий. Совокупность известных до даты приоритета отдельных операций изготовления конвейерной ленты из цельноткэного каркаса и пластмасс, обьединенных в общий технологический поток с формованием ленты в устройстве для формования, разработанном авторами, предназначено для использования в промышленности, а именно, в производстве конвейерных лепт для угольной отрасли; для заявленного способа в том виде, в котором он изложен в независимом пункте формулы изобретения, подтверждена возможность его осуществления С помощью описанных в заявке средств и методов. Следовательно, заявленное изобретение соответствует условию "промышленная применимость". S £—_ 7 г Г І0 и л? —-j " 1 -t —, 16 и И З Фиг: 18180 Фиг 2 S3 32 S/ J7 J2 ФигЬ Упорядник Замовлення 4270 ТехредМ.Моргентап Коректор О.Обручар Тираж Підписне Державне патентне відомство України, 254655. ГСП. КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, "ї01 S

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing conveyor belts

Автори англійськоюPanchenko Yurii Mykytovych, Panchenko Yevhen Yuryiiovych, Tsykalov Volodymyr Mykhailovych

Назва патенту російськоюСпособ изготовления конвейерных лент

Автори російськоюПанченко Юрий Никитич, Панченко Евгений Юрьевич, Цыкалов Владимир Михайлович

МПК / Мітки

МПК: B29C 43/04, B29D 29/00

Мітки: стрічок, конвеєрних, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/6-18180-sposib-vigotovlennya-konveehrnikh-strichok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення конвеєрних стрічок</a>

Попередній патент: Легкоатлетичний спис

Наступний патент: Тренажер боксерський

Випадковий патент: Пристрій визначення трибореологічних характеристик тертя ковзання в умовах граничного змащення