Теплоізоляційна суміш для рідкого чавуну

Номер патенту: 21461

Опубліковано: 16.12.1997

Автори: Ботман Сергій Васильович, Овсяніков Олександр Матвіовіч, Малімон Олександр Опанасович, Папуна Олександр Федоровіч, Харахулах Васілій Сергіовіч, Гізатулін Геннадій Зінатовіч, Царицин Євген Олександрович, Альошина Ірина Михайлівна, Назюта Людмила Юріївна

Формула / Реферат

1. Теплоизолирующая смесь для жидкого чугуна, содержащая возвратную шихту печей графитации- ВШПГ, отличающаяся тем, что она дополнительно содержит окисленную (термически расширяющуюся) возвратную шихту печей графитации и неорганический наполнитель при следующем соотношении ингредиентов, мас.%:

ВШПГ 60-75

Окисленная (термически

расширяющаяся) ВШПГ 2-12

Неорганический наполнитель Остальное

2. Теплоизолирующая смесь по п. 1, отличающаяся тем, что в качестве наполнителя применен доменный шлак.

3. Теплоизолирующая смесь по п. 1, отличающаяся тем, что в качестве наполнителя применен керамзит.

4. Теплоизолирующая смесь по п. 1, отличающаяся тем, что в качестве наполнителя применен диатомит.

Текст

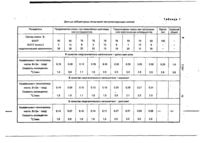

1. Теплоизолирующая смесь для жидкого чугуна, содержащая возвратную шихту печей графитации ВШПГ, о т л и ч а ю щ а я с я тем, что она дополнительно содержит окисленную (термически расширяющуюся) возвратную шихту печей графитации и неорганический наполнитель при следующем соотношении ингредиентов, мас.%: ВШПГ 60-75 Окисленная (термически расширяющаяся) 2-12 ВШПГ Неорганический наполнитель Остальное 2. Теплоизолирующая смесь по п.1, о тличающаяся тем, что в качестве наполнителя применен доменный шлак, 3. Теплоизолирующая смесь по п.1» о тличающаяся тем, что в качестве наполнителя применен керамзит. 4. Теплоизолирующая смесь по п.1, о тличающаяся тем, что в качестве наполнителя применен диатомит. Изобретение относится к черной металлургии, а именно к составам теплоизолирующих смесей, используемых для утепления зеркала чугуна. Известна технология транспортирования жидкого чугуна с использованием в качестве теплоизолирующей смеси дробленного коксика. Утепление поверхности чугуна дробленным коксиком снижает потери тепла в процессе транспортирования, Однако, при длительной эксплуатации смесь теряет свои теплоизолирующие свойства в результате частичного выгорания углерода. Кроме того, коэффициент теплопроводности кокса (0,42,0Вт/м • К) зависит от степени его дисперсности и не всегда достаточен для надежной изоляции зеркала чугуна. Известны смеси на основе кокса, содержащие каменноугольную смолу, карбонаты щелочных или щелочноземельных металлов, в которые с целью повышения теплоизолирующих свойств вводят вермикулит [Авт.св. СССР № 1125092, кл. В 22 D 27/00, 1984] и вспученный перлит [Авт.св. СССР № 348288, кл. В 22 0 27/60,1972]. С > 21461 Указанные смеси обладают достаточно низким коэффициентом теплопроводности при рабочих температурах, однако в результате отсутствия на Украине сырьевых ресурсов (вермикулит, вспученный перлит) и 5 резкого ухудшения санитарной безопасности на рабочих местах за счет 50-100 кратного расширения при нагреве на данном этапе производства для промышленного использования не рекомендуются. 10 Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является теплоизолирующая смесь на основе отходов электронного производства - возвратной шихты печей 15 графитации, которая применяется при определенном соотношении основных ингредиентов C'SIC - (2:1)-(3:1) и оптимальной дисперсности фаз (с размером частиц до 5 мм - от 40 до 60% от общего объема смеси) 20 [Авт.св. СССР N: 1641503. кл. В 22 D 7/10]. Повышение теплоизолирующих свойств кокса в такой смеси достигается вводом в ее состав ингредиентов с низким коэффициентом теплопроводности (например, древес- 25 ного угля и SIC), а стабилизация теплофизических свойств - заявляемым соотношением С и 5ІС, который резко снижает активность углерода и повышает температурный интервал горения смеси. При темпе- 30 ратурах жидкого чугуна смеси на основе ВШПГ менее склонны к окислению и на протяжении длительного промежутка времени сохраняют начальные теплоизолирующие свойства. 35 Использование возвратной шихты печей графитации в узком диапазоне химического и фракционного состава является основным недостатком указанных теплоизолирующих смесей. 40 В основу изобретения поставлена задача разработать новый состав теплоизолирующей смеси для утепления зеркала жидкого чугуна, в которой за счет введения новых компонентов и их процентного соотноше- 45 ния обеспечивается резкое снижение коэффициента теплопроводности смеси при рабочих температурах, что повысит теплоизолирующие свойства смеси. Поставленная задача решается тем, что 50 в теплоизолирующую смесь на основе возвратной шихты печей графигации (ВШПГ) согласно изобретению" дополнительно вводят окисленную (термически расширяющуюся) возвратную шихту печей графитации и 55 неорганический наполнитель при следующем соотношении ингредиентов, %: . ВШПГ 60-75 Окисленная (термически расширяющаяся) ВШПГ 2-12 Неорганический наполнитель Остальное Теплоизолирующая смесь, отличающаяся тем, что в качестве наполнителя применен доменный шлак. Теплоизолирующая смесь, отличающаяся тем, что в качестве наполнителя применен керамзит. Теплоизолирующая смесь, отличающаяся тем, что в качестве наполнителя применен диатомит. Возвратная шихта печей графитации образуется в процессе графитации электродных изделий в специальных электрических печах. Представляет собой механическую смесь измельченного кокса, кварцевого песка, опилок после термической обработки при температурах 2000-2500° С, при которых происходят химические (восстановление кремнезема до карбида кремния, обезуглероживание опилок с образованием древесного угля) и структурные (графитизация кокса) изменения ее ингредиентов. В результате указанных процессов ВШПГ содержит частицы с различной степенью упорядоченности структуры углерода (40-60% графитизированного углерода), а зольные примеси этого материала (20-30%) обогащены соединениями карбида кремния (20-30%). Частичная графитация углерода ухудшает теплоизолирующие свойства смеси (коэффициент теплопроводности графита 3-4 Вт/м • Град), но повышает ее химическую устойчивость 8 окислительных средах при температуре > 1000° С. Наличие в составе ВШПГ графитизированного углерода явилось предпосылкой создания на ее основе термически расширяющегося материала (положительное решение по заявке № 4954841 от 27.05,92), который учитывает особенности кристаллического строения природного и искусственного графита. В отличие от природного графита, полученные в процессе графитизации ВШПГ при температурах 2000-2300° С графитовые структуры имеют трехмерную степень графитизации. Вследствие этого графитовые пакеты, из которых состоит структура графитизированного ВШПГ, хаотично ориентированы в различных направлениях и легко окисляются. При окислении графитизированного углерода происходит образование сложных соединений графита, которое начинается на границах пакетов, где имеются дефекты кристаллического строения углерода. Эти дефекты открывают доступ окислителю и 21461 кислоте в межбаэисное пространство и способствуют образованию в нем сложных соединений внедрения (например бисульфита графита, в котором окислен каждый 24 или 48 атом углерода} Последние увеличивают межбазисное расстояние и интенсифмцируют дальнейшее развитие процесса Сложные соединения графита являются соединениями акцепторного типа, содержащие в межбазисиом пространстве анионы и молекулы (остатки кислот, воду и другие), которые легко связывают межбазисные электроны, а при нагревании способствуют резкому увеличению межплоскостного расстояния. При рабочих. температурах окисленная (в соответствии с известной методикой получения термически расширяющегося материала - Авт св. СССР № 767032, кл. С 01 В 31/04. патент ПНР № 128947. кл. С 01 В 31/04, патент Японии N* 61 215154, кл. С 01 В 31/04). ВШПГ, несмотря на меньший коэффициент термического расширения (г} = 25-40, по сравнению с ц = 50 100 для тигельного или литейного графита), за счет резкого увеличения плоскостного расстояния и уменьшения плотности, значительно снижает теплопроводность исходного материала, даже при небольших присадках. 5 10 15 20 25 Согласно промышленным испытаниям при температуре 1400° С добавка в ВШПГ 30 2-12% термически расширяющегося ингредиента снижает коэффициент теплопроводности в 6~8 раз. Резкое снижение коэффициента тепло-, проводности смеси за счет наличия термиче- 35 ски расширяющегося компонента позволило снизить общее содержание дефицитного углерода и ввести в состав смеси более доступный неорганический наполнитель, в качестве которого может быть использован доменный 40 шлак, керамзит, диатомит. Доменный шлак имеет следующий химический состав (% по массе): SiO2 - 38. СаО 41, FeO-0,5, A I 2 O 3 - 4 . В качестве ингредиента теплоизолирую- 45 щей смеси доменный шлак может применяться, как вжидком виде, таки в гранулированном. При распылении жидкого шлака на специальных установках с помощью сжатого пара получают гранулы размером 1-5 мм. 50 При наличии в составе смеси доменного шлака обеспечение высоких теплоизолирующих свойств достигается при изменении его структуры под действием углеродсодержащих компонентов ВШПГ. Согласно дан- 55 ным п е т р о г р а ф и ч е с к о г о анализа при рабочих температурах происходят следующие изменения состава шлака: разложение сложных силикатов железа, частичного восстановление окислов, а также образование вокруг них угольных или графитовых оболочек, которые значительна ослабляют межмолекулярное взаимодействие и, соответственно, уменьшают коэффициент теплопроьодности расплава. В качестве наполнителя смеси возможно использование теплоизоляционных материалов например, керамзита и диатомита. Керамзит - пористый материал, получаемый скоростным обжигом легкоплавких глинистых пород Готовый продукт после охлаждения рассеивают по фракциям. В смеси возможно применение материала фракций до 10 мм. Керамзит имеет следующий химический состав (% по массе): SiO2 - 50-55, AI 2 O 3 - 15-25. FeO + Fe2O3 - 6-Ю, СаО до 3, МдО до 4. Na2O + К2О - 3,5-5 Диатомит - легкая рыхлая горная порода. Теплоизоляционные свойства достигаются за счет низкой плотности (1.0-2,2 г/см 3 ) и большой пористости (до 70-92%) диатомита Химический состав диатомита, {% по массе): SiO2 - 50.0-95.0, AI 2 O 3 - 1.010.5. Fe 2 O 3 + FeO - 0,2-10.0, СаО + MgO 0.2-4,0 В составе смеси применяют природный диатомит в виде порошка с размерами частиц до 1 мм Оптимальность заявляемого соотношения ингредиентов смеси подтверждается результатами лабораторных исследований, в которых изучалась динамика охлаждения жидкого чугуна в изолированной емкости (индукционная печь ИСТ 006 емкостью 60 кг и основной магнезитовой футеровкой) под открытым зеркалом, под слоем ВШПГ (прототип) и предлагаемых смесей в соответствии с г р а н и ч н ы м и и з а п р е д е л ь н ы м и составами (тзбл.1). Массовое соотношение теплоизолирующей смеси и чугуна (1:100), а также ее гранулометрический состав оставались постоянными. Начальная температура чугуна (1380-1400° С) и его химический состав (4,0-4.2% С 0.8-1,0% Мп. 0,6-0,8% SI и 0.03.-0,032% S) соответствовали средним значениям этих параметров, характерных для практики заводов Юга Украины. Скорость охлаждения чугуна определяли по изменению его температуры через фиксированные промежутки времени. Полученные результаты подтверждают повышение технических свойств предлагаемой смеси при заявляемом соотношении инг р е д и е н т о в , которые обеспечивают выполнение поставленной задачи за счет снижения коэффициента теплопроводности смеси (0,8-0,15 Вт/м • град в запредельных составах) и его стабилизации при длительной эксплуатации смеси (скорость охлаждения чугуна под предлагаемой теплоизолирующей 21461 смесью составляет 0,9-1.6 С/мин по сравнению с 2,5* С/мин при утеплении смесью на основе ВШПГ или 2.5-3,0 °С/мин прииспопьзовэнии смесей с запредельными составами). При использовании теплоизолирующей 5 смеси с запредельными значениями основных ингредиентов поставленная задача не достигается. При расходе окисленной (термически расширяющейся) ВШПГ ниже заявляемого в результате высокого коэффициента теплопро- 10 водности смеси (0.35 по сравнению с 0,08-0.15 Вт/м • град при использовании выше заявляемого предела - в результате резкого вспучивания смеси, оголения зеркала металла и существенного увеличения скорости охлажде- 15 ния металла (2,5 по сравнению 0,9-1,6° С/мин при использовании заявляемых составов и 1,02.5° С/мин у прототипа). При расходе ВШПГ ниже заявляемого предела в результате недостаточного коэф- 20 фициента теплопроводности смеси (высокое содержание неорганического наполнителя) 0,25-0,30 Вт/м • град; при расходе ВШПГ выше заявляемого предела - в результате выгорания углерода и частичной потери теп- 25 лоизолирующих свойств в процессе эксплуатации. Опытное опробование предлагаемой теплоизолирующей смеси проводили в условиях металлургического комбината им. Иль- 30 ича. Смеси готовили в отделении обработки ковшей доменного цеха путем механического смешивания ингредиентов. Для приготовления с м е с и и с п о л ь з о в а л и ВШПГ Новочеркасского электродного завода (со- 35 держит 50-75% углерода со степенью графитизации 40-75% и 20-45% золы, из которых 8-22% абс. составляет SiC). Часть материала использовалась в условиях поставки, часть после предварительного окисления 40 в условиях Донецкого металлургического завода. Окисление производилось по технологии бихроматом калия в присутствии серной кислоты с последующей нейтрализацией кислого остатка. 45 8 известью или кальцинированной содой в количестве 1 (2,5*3,0) до получения сыпучего порошка удельной массой 1,0-1,4 г/см 3 . При использовании в качестве неорганического наполнителя жидкого доменного шлака объем его поступления регулируется в процессе слива чугуна. Гранулированный доменный шлак или другие наполнители (керамзит, диатомит) вводят в состав смеси в процессе ее приготовления. Ингредиенты смеси без предварительного измельчения подают в специальные смесители, где происходит их дозирование и механическое смешивание. Смесь подается на дно чугуновозного ковша россыпью с помощью специально оборудованного бункера до начала слива жидкого чугуна. Расход смеси составляет 25 кг/т чугуна. В процессе слива чугуна под действием теплового удара происходит резкое термическое расширение окисленного ингредиента с м е с и , которое с о п р о в о ж д а е т с я увеличением ее объема и снижением плотности, нагрев смеси до рабочих температур, проплавление зольных примесей, а также стабилизация теплофизических характеристик. Согласно визуальным наблюдениям происходит равномерное распределение смеси по зеркалу чугуна, выбросов и пыления не наблюдается. Сформировавшийся теплоизолирующий слой препятствует потери тепла чугуна через зеркало металла и удерживает его в жидком состоянии в течение 2-4 часов, необходимых для транспортировки чугуна из доменного в сталеплавильный цех, Эксплуатационные свойства предлагаемых смесей в сравнении с выбранным прототипом (Авт.св. СССР № 1641503, кл. В 22 D 7/10) и базисным вариантом без использования теплоизолирующих смесей в условиях Мариупольского меткомбината им. Ильича представлены в табл.2. Как следует из представленных данных предлагаемые для жидкого чугуна теплоизолирующие смеси в результате низкой теплопроводности позволяют повысить температуру жидкого чугуна (на 20-50° С по сравнению с прототипом и базисным вариантом), а также предотвратить образование "коржей" чугуна на стенках чугуновозных ковшей. При получении окисленной ВШПГ материал измельчали на шаровой мельнице до крупности менее 1 мм, а затем тщательно перемешивали с бихроматом калия. Соотношение ВШПГ с окислителем и кислотой по- 50 дбиралось э м п и р и ч е с к и и составляло 1:0,125:1,5. Ввод H 2 SO 4 в смесь ВШПГ с бихВ табл.1 представлены составы и свойроматом калия производился порционно ства теплоизолирующих смесей при оптипри постоянном перемешивании и промемальном и запредельном содержании жуточной выдержкой перед вводом последую- 55 контролируемых элементов, а также согласщей порции, которая в условиях опыта но известному техническому решению (утепсоставляла 28-30 мин. Нейтрализация полученлению слоем ВШПГ) выбранному в качестве ного состава производилась порошкообразной прототипа. Таблица 1 Данные лабораторных испытаний теплоизолирующих смесей Показатель . Предлагаемая смесь при заявляемом соотноше- • Предлагаемая смесь при запредельнии ингредиентов ном соотношении ингредиентов Прототип Вазовый обьект Состав смеси, %: вшпг 60 60 ВШПГ (окисл.) 2 неорганический наполнитель 38 75 2 75 76 70 70 59 100 12 70 3 12 6 1 13 6 28 22 23 13 18 29 12 35 В качестве неорганического наполнителя -доменный шлак Коэффициент теплопроводности, Вт/(м • град) 0.15 0,08 0.10 0,15 0.10 0,30 0,35 0,25 0,30 0.25 1.0 1,6 0,9 1,1 1,6 0,9 2,5 3,0 2,5 2,5 2.8 3,8 0,36 0,27 0,31 3,1 2,5 2,6 Скорость охлаждения, °С/мин В качестве неорганического наполнителя - керамзит Коэффициент теплопроводности, Вт/(м -град) 0,14 0,09 0,10 0.13 0,10 Скорость охлаждения, °С/мин 0,29 • 1.6 1.0 1,1 1,6 1.0 2,6 В качестве неорганического наполнителя - диатомит Коэффициент теплопроводности. Вт/(м • град) 0.14 0.07 0.10 0.14 0,11 0,27 0,37 0,28 0,28 1,5 0,9 1,0 1,6 1.0 2,5 3.0 3.0 2,5 Скорость охлаждения, °С/мин — «ММ ю 21461 11 12 Свойства сравниваемых теплоизолирующих смесей Показатель Базовый вариант (без утепления) Таблица 2 Тип утеплителя дробленный коксик прототип (ВШПГ) утепление предлагаемой смесью 0,8-1,2 0,6-1,0 0,5-0,8 0,4-0,6 60-100 50-70 40-60 35-50 1320-1340 і 1340-1360 1350-1370 1360-1390 50-60 40-50 40-50 28-30 Скорость охлаждения чугуна, °С/мин Заростание горловины ковша, мм Температура чугуна перед сливом в миксер, °С Содержание корольков чугуна в доменном шлаке, % Упорядник Замовлення 4438 Техред М.Келемеш Коректор М. Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Автори англійськоюMalimon Oleksandr Opanasovych

Автори російськоюМалимон Александр Афанасьевич

МПК / Мітки

МПК: B22D 27/04

Мітки: рідкого, суміш, теплоізоляційна, чавуну

Код посилання

<a href="https://ua.patents.su/6-21461-teploizolyacijjna-sumish-dlya-ridkogo-chavunu.html" target="_blank" rel="follow" title="База патентів України">Теплоізоляційна суміш для рідкого чавуну</a>

Попередній патент: Фіксуючий елемент протеза кровоносної судини

Наступний патент: Спосіб диференційної діагностики стенокардії

Випадковий патент: Огороджувальна конструкція багатоповерхової будівлі