Спосіб підземної газифікації вугілля

Номер патенту: 22407

Опубліковано: 03.03.1998

Автори: Валуконіс Генрікас Юозович, Жуйборода Віктор Миколайович

Формула / Реферат

1. Способ подземной газификации угля, включающий вскрытие угольного пласта дутьевыми и газоотводящими каналами, создание зоны газификации между ними, ввод в пласт газифицирующих агентов и его розжиг, а также отвод образующегося газа, отличающийся тем, что в качестве дутьевого и газоотводящего каналов используют горные выработки, например шахтные стволы, создание зоны газификации осуществляют из горизонтальных и наклонных горных выработок или в этих выработках, при этом горные выработки оборудуют изолирующими перемычками или противопожарными дверьми с обратными или регулируемыми клапанами.

2. Способ по п. 1, отличающийся тем, что в зоне газификации размещают установки гетерогенного катализа.

Текст

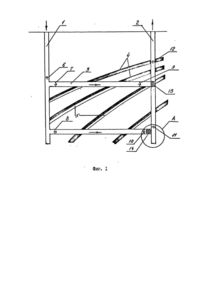

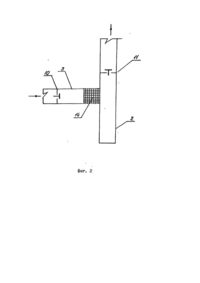

Изобретение относится к горному делу и может быть использовано для бесшахтной разработки месторождений угля и других горючих полезных ископаемых посредством их газификации на месте залегания. Достигнутый уровень техники характеризуется аналогами и прототипом, охарактеризованным ниже. Известные способы подземной газификации угля включают бурение с поверхности земли вертикальных, наклонных и наклонно-вертикальных скважин для подачи воздушного или парокислородно-воздушного дутья и отвода образующегося газа, создание в пласте между скважинами реакционной зоны и розжиг пласта [1]. Известен способ подземной газификации угля, включающий подачу газа навстречу огневому забою и отвод образовавшейся высокотемпературной парогазовой смеси по скважинам, вскрывающим угольный пласт и соединенным с каналом газификации, в котором температур у в зоне огневого забоя поддерживают не ниже 1500 К, а давление - равным критическому давлению воды, при этом давление создают повышением его в скважине для отвода парогазовой смеси, кроме того, дополнительно бурят скважину, по которой с поверхности земли нагнетают холодную воду в выработанное пространство по направлению движения огневого забоя под давлением, большим разности критического давления и давления, создаваемого столбом воды на забое угольного пласта [2]. Известному способу присущи следующие недостатки. Во-первых, он не может быть осуществлен в пределах существующи х ша хтных полей, так как разветвленные горные выработки не обеспечивают герметичности газогенерирующий системы, создания в ней необходимых давлений и управления дутьевыми и газовыми потоками. Во-вторых, известный способ требует создания в пласте давления, равному критическому давлению воды, которое, как известно, равно 22,12 МПа. Если учитывать геостатическое давление (0,23 МПа на 10 м погружения), то окажется, что давление 22,12 МПа может быть создано только на глубинах, превышающи х 960 м (2212:2,3=962 м). На меньших глубинах произойдет гидроразрыв пластов вплоть до дневной поверхности. Таким образом, известный способ не пригоден для газификации пластов, залегающих на глубинах до 960 м. В-третьих, он все же не обеспечивает необходимого качества газогенераторных газов, так как содержание метала в них осуществляет около 10% при концентрации СО2 30% и выше. Известен способ подземной газификации угля, включающий вскрытие пласта скважинами, создание между ними скважинно-реакционного канала, подачу воздушно-кислородного дутья навстречу огневому забою, подачу в выгоревшую зону с поверхности воды по направлению движения огневого забоя и откачку парогазовой смеси, причем перед подачей воды в выгоревшую зону ее смешивают с никелем, или кобальтом, или железом, или их смесями, при этом смеси воды с металлами готовят в виде гидрозолей [3]. Таким образом, в известном способе повышение качества парогазовой смеси за счет снижения содержания метана достигается путем использования примесей - катализаторов в форме гидрозолей. Однако такое использование катализаторов вызывает возражения по существу. Катализаторы, как известно, многократно ускоряют химические реакции, но сами в • этих реакциях не расходуются. В известном способе этот принцип не соблюдается, так как требует постоянного ввода в технологический процесс все новых и новых порций катализаторов в форме гидрозолей, что приводит к значительному их перерасходу по сравнению с действительно необходимым количеством. Кроме того, данный способ также не пригоден в условиях реальных ша хтны х полей с разветвленной системой горных выработок. Для четкого понимания задачи, решаемой предлагаемым способом, необходимо пояснить следующее. В настоящее время в ряде случаев весьма актуальным становится вопрос подземной газификации угольных пластов в пределах ша хтных полей, отработанных горными выработками. Так, в разрезе каменноугольных отложений Донецкого бассейна известно около 300 угольных пластов, из них только 50 пластов - рабочей мощности. Однако выемки угля даже из этих пластов на больших глубинах (свыше 1200 м) затруднена из-за высоких геотемператур и активации газодинамических явлений. Ситуация усугубляется экономическими причинами, главная из которых - нерентабельность добычи угля традиционными методами, что предполагает закрытие многих шахт в обозримом будущем. Выход из положения - организация на месте таких шахт предприятий по газификации угольных пластов - как тонких, так и залегающих на больших глубинах. В свете вышеизложенного основную техническую задачу, решаемую заявленным способом, можно сформулировать следующим образом: использование существующей системы горных выработок для подземной газификации угольных пластов. Из основной задачи вытекают побочные, но теснейшим образом связанные с ней: возможность поддерживать заданное давление в зоне газификации, исключение необходимости постоянного пополнения катализатора. Заявляемый способ подземной газификации угля включает вскрытие угольного пласта дутьевыми и газоотводящими каналами, создание зоны газификации между ними, ввод в пласт газифицирующих агентов и его розжиг, а также отвод образующегося газа. Поставленная выше техническая задача и ее производные решается тем, что в качестве дутьевого и газоотводящего каналов используют горные выработки, например, шахтные стволы, создание зоны газификации осуществляют из горизонтальных или наклонных горных выработок или в этих выработках, при этом горные выработки оборудуют изолирующими перемычками или противопожарными дверьми с обратными или регулируемыми клапанами Кроме того, в зоне газификации размещают установки гетерогенного катализа. Для понимания сущности технологии подземной газификации угля и особенностей предлагаемого способа необходимо рассмотреть основные реакции газогенераторного процесса. Первая группа реакций - это гетерогенные необратимые реакции окисления (сжигания) углерода: Основное значение при этом имеет реакция (1). Дело в том, что стандартная энергия Гиббса этой реакции существенно отрицательнее (-394 кДж/моль) таковой второй реакции (-137 кДж/моль). Поэтому при невысоких температурах уголь сгорает до СО2 а оксид углерода, даже при недостатке кислорода, почти не образуется. Таким образом реакции первой группы в основном генерируют негорючую компоненту газа (СО2). Однако как реакция (1), так и реакция (2) экзотермичны, поэтому именно они обеспечивают повышение температуры в реакционной зоне. К этому же двуокись углерода в дальнейшем активно вступает в окислительно-восстановительные реакции с образованием высококалорийных компонентов. Вторая группа реакций - это гетерогенные и гомогенные обратимые реакции; основными среди них являются следующие: Наиболее эффективными с точки зрения калорийности продуцируемых газов являются реакЦии (3) и (4). Однако они идут с поглощением тепла, а в и х ходе увеличивается число молекул газа, поэтому для сдвижения этих реакций вправо необходимо повышение температуры и снижение давления (принцип Ле Шателье). Так, реакция (3) начинает протекать уже при достижении 400-500°С. При 298°К изменение стандартной энергии Гиббса этой реакции положительно (+120 кДж/моль). Однако в ходе превращения происходит двукратное увеличение числа молекул газа и энтропия системы сильно возрастает, так что энтропийное слагаемое энергии Гиббса имеет отрицательный знак. С увеличенное температуры это слагаемое начинает прообладать (по абсолютной величине) над энтальпийным членом, в результате чет изменение энергии' Гиббса при протекании реакции становится отрицательным уже при 800°С степень превращения СО2 в СО достигает 80%. При воздушном дутье и температуре 1400-1600°С продуцируемый газ в основном состоит из оксида углерода и атмосферного азота. Реакция (4) протекает при вдувании смеси воздуха с водяным паром. Продукты этой реакции характеризуются более высокой теплотворной способностью, так как содержат водород. Однако необходимо учитывать, что как СО, так и водород участвуют в обратимых реакциях (5) и (6). В отличие от реакций (3) и (4) в соответствии с принципом Ле Шателье эти реакции сдвигаются вправо при понижении температуры и повышении давления Отметим также эндотермическую реакцию: в которой газообразные продукты конвертируются. Часть горючих компонентов может уничтожаться при избытке кислорода (или по другим причинам), например, по реакции: Стандартная энтальпия этой реакции в расчете на один моль образующейся жидкой воды равна - 285,8 кДж, а в расчете на один моль водяного пара - 241,8 кДж, т. е. при ее протекании выделяется большое количество тепла (соответственно 285,8 и 241,8 кДж/моль). Теплотворную эффективность реакций, приводящих к образованию газогенераторных газов различного состава можно оценить количественно, исходя из следующего следствия закона Гесса: тепловой эффект химической реакции равен сумметеплотобразования получающихся веществ за вычетом сумм теплотобразования исходных веществ. Основных теплотворных компонентов газа три: водород, окись углерода и метан Как следует из реакции (8), при сжигании водорода образуются две молекулы воды. По справочной таблице стандартных энтальпий образования веществ при 298 К находим, что для воды D Нобр °=285,8 кДж/моль. Энтальпия образования молекул О2 и Н2 принимается равной нулю. Поскольку изменение энтальпии реакции равно по величине, но обратно по знаку ее тепловому эффекту, то термохимическое уравнение реакции (8) буде г иметь вид: т. е. при сгорании одного моля водорода (масса 2 г, объем 22,4 л) выделится 285,8 кДж тепла. Аналогичным образом рассчитываем термохимические уравнения горения СО и СН4: На основании хранений (10), (12) и (13) оценим теплотворную способность реакций газификации (5) и (6). При сдвижении этих реакций вправо образуется по одному молю метана. Следовательно, теплотворная способность газовой смеси (продуктов) этих реакций не может быть выше 890,2 кДж, что вытекает из уравнения (13). При сдвижении реакции (5) влево образуется один моль СО и три моля Н 2. Калорийность такой газовой смеси будет равна 238,2+3 285,8=1095,6 кДж. При сдвижении влево реакции (6) образуется по два моля СО и Н2. Калорийность этой газовой смеси будет 2 238,2+2 *285,8=1048,1 кДж, Отсюда совершенно очевидно, что с энергетических (термохимических) позиций реакции (5) и (6) выгоднее сдвигать влево, а не вправо, т. е. в сторону образования окиси углерода и водорода, а не метана. Выигрыш в теплотворной способности продуктов газификации при этом составляет 11,7-12,3%. Из вышеизложенного также следует, что при воздействии на уголь водяным паром более предпочтительнее реакция (4), а не реакция: Следовательно, первым условием интенсификации образования Н 2 и СО, а также снижения доли СН4 является повышение температуры в реакционной зоне. Это условие соблюдается в аналоге (2), который предусматривает повышение температуры на огневом забое не ниже 1500 К. Однако остается нерешенным, как это условие соблюсти: можно интенсифицировать протекание реакций (3) и (4), однако при избытке кислорода калорийные компоненты будут уничтожаться, например реакцией (8). Вторым условием интенсификации образования Н 2 и СО, а также снижения доли СН4 является низкое давление воздушно-газовой или парогазовой смеси на огневом забое. При давлениях 0,1-0,3 МПа и температуре 1500 К и выше резко усиливается генерация Н 2 и СО, а метан практически не образуется. Однако соблюдение данного условия затруднительно, так как при низких давлениях в реакционной зоне нарушается циркуляция газов, что может привести к прекращению работы подземного газогенератора. Кроме того, резко снижается его производительность, которая прямо зависит от величины давления или, точнее, от величины перепада давлений в дутьевом и газоотводном каналах. Исходя из этих соображений процесс газификации при давлениях 0,1-0,3 МПа, особенно углей, залегающих на средних и больших глубинах, практически неосуществим. Однако, как было показано выше, и давления порядка 22 МПа также неприемлемы, Оптимальными представляются давления порядка 1-3 МПа (возможно до 4-5 МПа), однако ни аналоги, ни способ - прототип не представляют механизма поддержания давления газа на этом уровне. Третьим условием является соблюдение баланса между отмеченными выше двумя группами реакций. Необходимо такое их соотношение, чтобы при минимальном количестве сжигаемого угля, используемого для создания нужной температуры в реакционной зоне, было обеспечено получение газов с максимальной теплотворной способностью. В литературе имеются указания, что, исходя из условий массо- и теплообмена, известные технологии даже при полном сжигании угля в ряде случаев не обеспечивают получения оптимальных температур и, следовательно, делают экономически нецелесообразной газификацию из-за низкой степени извлечения энергии, содержащейся в угольных пластах. Баланс между двумя группами реакций газификации, в свою очередь, может быть ) соблюден при возможности управления термодинамическими параметрами газификации (Р, Т, концентрация компонентов в газе) и использовании катализаторов. В способе - прототипе повышение качества (теплотворной способности) отводимого газа обеспечивают подачей через специальную скважину навстречу огневому забою смеси воды с металлами-катализаторами в виде гидрозолей. Хотя в принципе катализаторы в химических реакциях не расходуются, однако известная технология требует постоянного ввода все новых и новы х порций катализаторов, что нельзя признать рациональным (не говоря уже о необходимости специальных скважин, увеличивающи х объем буровых работ и, в конце концов, повышающих стоимость полученного газа). В предлагаемом способе этот недостаток исключен Каталитические реакции обеспечиваются тем, что в зоне газификации, а, точнее, в газоотводящей чисти горной выработки размещают установки гетерогенного катализа. Эти установки выполнены либо в виде высокопористых фильтров, внутренние поверхности которых покрыты пленкой металлов и их окислов - катализаторов (железа, никеля, кобальта) или многослойных сеток, выполненных из эти х катализаторов или металлизированных ими. В раскаленных газах, происходящи х через фильтры, резко ускоряются реакции, продуктом которых являются компоненты с повышенной теплотворной способностью, главным образом водород. Экспериментально установлено, что в присутствии в качестве катализатора железа уже при 450°С резко в сторону образования Н2 сдвигается реакция (7). В присутствии никеля или кобальта при 760-800°С в сторону образования водорода сдвигается реакция: а при 1200-1400°С - также реакция (5). Особенно примечательны (5) и (15), так как при их реализации на один объем метана образуется соответственно четыре и три объема газа с высокой калорийностью - водорода. Технологическая схема реализации предложенного способа иллюстрируется фиг. 1 и 2. Основу технологической схемы составляют вертикальные главный 1 и вентиляционный 2 стволы, соединенные между собой поэтажными капитальными квершлагами 3. Между ними в угольных пластах 4 посредством скважин созданы каналы газификации 5. В вертикальных и горизонтальных горных выработках размещены обратные клапаны 6, 7, 8, 9, 10, 11 и 12, а также установки гетерогенного катализа 13 и 14. На фиг. 2 изображен сегмент А системы газификации, очерченный кругом на фиг. 1. Позиции на фиг. 2 аналогичны позициям на фиг. 1, а именно: 2 - вентиляционный ствол; 3 - квершлаг; 10 и 11 - обратные клапаны; 14 - установки гетерогенного катализа, выполненная в форме гранулированного пористого или сетчатого фильтра с каталитическим покрытием. Стрелками на фиг. 1 и 2 обозначены направления газовых потоков. Розжиг системы газификации осуществляют посредством зажигательных (термохимических) смесей. Например, можно использовать запальную смесь ЗАI+КСlO3 или порошковую смесь состоящую из 12% магния и 88% двуокиси бария. Поджигают смесь электровоспламенителем, магниевой лентой или бикфордовым шнуром Запальные смеси и воспламенители в горных выработках размещают в процессе оборудования их перегородками (перемычками, пожарными дверьми). В результате розжига угольных пластов 4 в скважинных каналах 5 формируются огневые забои и зоны горения. Для поддержания и интенсификации процесса газификации по стволу 1 подают дутье (воздушное, паровоздушное, парокислородное) и отводят образующийся газ по стволу 2. Одной из возможных аэрологических схем и режимов газификации может быть следующая. По стволу 1 подают дутье под давлением 12-15 МПа. Через обратный клапан б, рассчитанный на давление 10 МПа. оно поступает в квершлаги 3, оборудованные обратными клапанами 7 и 8. Эти клапаны рассчитаны на несколько более низкое давление (например, 7- 8 МПа). Далее дутье проходит путь по зоне газификации вплоть до обратных клапанов 9 и 10, срабатывающих при давлении 5 МПа. Таким образом, в зоне газификации поддерживается давление на уровне 5-7 МПа, что обеспечивает интенсивное поступление кислорода и паров воды в огневые забои каналов газификации 5. Отсюда газообразные продукты газификации, имеющие достаточно высокую температуру порядка 1400-1500 К, через клапаны 9 и 10 попадают в каталитическую зону с размещенными в ней установками гетерогенного катализа 13 и 14. Давление в этой зоне резко понижается, так как на выходе из нее установлены обратные клапаны 11 и 12, рассчитанные на давление не выше 0,5-1 МПа. Резкое понижение давления в сочетании с действием катализаторов сдвигает газогенераторные реакции в сторону образования СО и Н2. Таким образом, размещение в горных выработках обратных клапанов в данном конкретном случае обеспечивает перепад давления в Системе газификации от 10-15 до 0,5-1 МПа и, следовательно, достаточно интенсивную циркуляцию газовых потоков и надежную работу подземного газогенератора. Использование системы последовательно размещенных вдоль потоков обратных клапанов, в свою очередь, разрешает проблему управления давлением на различных отрезках горных выработок, что имеет определяющее значение для протекания наиболее выгодных газогенераторных реакций. Предлагаемый способ характеризуется новизной, так как не является частью уровня техники и на дату подачи заявки не описан в научно-технической и патентной литературе, и также не известен из других первоисточников. Как было показано выше, в способе -прототипе используются катализаторы, однако они в газифицируемый пласт вводятся в аэрозольной форме, что приводит к значительному их перерасходу. В предлагаемом техническом решении используется стационарная каталитическая установка, что, в свою очередь, связано с наличием горных выработок большого поперечного сечения. Следовательно, данный способ для специалиста явно не вытекает из уровня техники, т. е. он соответствует критерию изобретательского уровня. В то же время он промышленно пригоден, так как обеспечивает получение газообразного топлива из угольных пластов нерабочей мощности, а также доработку запасов при закрытии шахт.

ДивитисяДодаткова інформація

Автори англійськоюValukonis Henrikas Yuozovych, Zhuiboroda Viktor Mykolaiovych

Автори російськоюВалуконис Генрикас Юозович, Жуйборода Виктор Николаевич

МПК / Мітки

МПК: C10J 3/00

Мітки: газифікації, вугілля, спосіб, підземної

Код посилання

<a href="https://ua.patents.su/6-22407-sposib-pidzemno-gazifikaci-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підземної газифікації вугілля</a>

Попередній патент: Гідромонітор

Наступний патент: Синька

Випадковий патент: Спосіб поверхневої розмірної обробки електричною дугою