Пристрій для заміни валків клітей прокатного стану

Формула / Реферат

1. Устройство для смены валков клетей прокатного стана, включающее приемные тележки, установленные с возможностью перемещения вдоль направления прокатки и во взаимно перпендикулярном направлении от клети, промежуточные тележки, установленные с возможностью перемещения вдоль направления прокатки, и соединение этих тележек, каждое из которых состоит из узла сцепки, выполненного в виде С- и Г -образных крюков, установленных на торцах сменных тележек с возможностью взаимодействия между собой рабочими поверхностями, отличающееся тем, что каждое из соединений тележек оснащено дополнительным узлом сцепки, разнесенным с основным узлом сцепки по ширине тележек, при этом рабочие поверхности С- и Г-образных крюков расположены вертикально, а ближний к клети узел сцепки образован Г-образным крюком приемной тележки и С-образным крюком промежуточной тележки, а дальний от клети узел сцепки образован С-образным крюком приемной тележки и Г-образным крюком промежуточной тележки, причем Г-образные крюки на приемной и промежуточной тележках установлены с зазором между собой.

2. Устройство по п. 1, отличающее-с я тем, что С- и Г-образные крюки снабжены сменными толкающими планками.

Текст

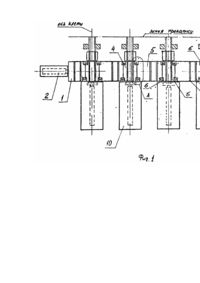

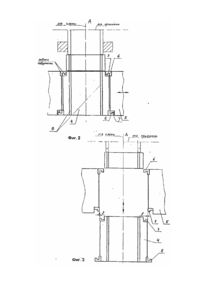

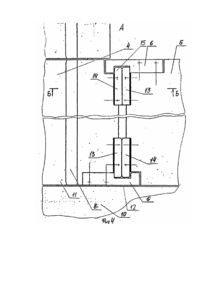

Изобретение относится к прокатному оборудованию и может быть использовано в прокатных станах в устройствах для смены валков. Известно устройство для смены валков клетей непрерывного прокатного стана, включающее поезд тележек, перемещающийся вдоль направления прокатки [Авт.св. СССР № 261350, кл. В 21 В 31/32, 08.05.68]. Поезд состоит из двух типов тележек: приемных - размещенных соосно клетям и промежуточных установленных между приемными тележками. Соединение тележек между собой выполнено в виде скоб, установленных попарно на каждом стыке тележек. При осуществлении операции замены рабочих валков новые комплекты валков предварительно устанавливают на промежуточные тележки, затем на приемные тележки извлекают из клетей комплекты изношенных валков, производят сдвижку поезда тележек до совмещения с осями клетей осей промежуточных тележек и тем самым комплектов новых валков, после чего производят введение валков в клеть гидроцилиндрами их перемещения. Перед сменой опорных валков необходимо освободить пространство перед клетью. Поэтому производят расфиксирование приемных тележек для чего вручную отбрасывают скобы и приводом смены опорных валков задвигают приемные тележки под подъемно-спускающиеся настильные плиты, а опорные валки выдвигают на направляющие у клети. После замены грузоподъемным краном изношенных опорных валков на новые производят их установку в клеть, а приемные тележки выдвигают в линию поезда тележек. Затем осуществляют соединение вручную приемных и промежуточных тележек скобами. Недостатком этой конструкции соединения тележек в устройстве смены валков является наличие ручных операций при расфиксировании и фиксировании тележек между собой, которые осуществляются при смене опорных валков, профилактике подшипниковых узлов тележек и на монтаже устройстве при регулировке направляющих перемещения валков на тележке с направляющими клети. Использование ручного труда ведет к увеличению времени перевалки валков, к увеличению количества обслуживающего персонала и сложности условий работы этого персонала. Известно также устройство для перевалки прокатных валков клетей непрерывного стана [Авт.св, СССР № 770584, кл. В 21 В 31/10,03.05.77], в котором тележки соединены в поезд, перемещающийся вдоль клетей размещенных в линии прокатки. Тележки поезда связаны между собой Т-образным соединением, установленным по оси поезда тележек на соприкасающихся торцевых поверхностях смежных тележек. Тобразное соединение образовано Т-образным выступом одной тележки, входящим в Т-образный паз другой тележки. Операция замены изношенных рабочих валков новыми осуществляется также, как в вышеописанном устройстве для смены валков. При необходимости замены опорных валков для освобождения пространства перед клетью тележку, расположенную у клети, убирают краном. Затем осуществляют вывалку изношенных валков из клети, замену их новыми и завалку последних в клеть. После чего краном тележку устанавливают в линию поезда. Преимуществом рассмотренной конструкции устройства для смены валков является отсутствие ручных операций при расфиксировании и фиксировании тележек между собой при монтаже-демонтаже. Однако Тобразное соединение тележек не позволяет тележке одновременно перемещаться вдоль и перпендикулярно направлению прокатки, поэтому, при смене Опорных валков тележку, установленную на оси клети необходимо убирать краном, что увеличивает время замены валков. Наиболее близким к предлагаемому техническому решению является устройство для смены валков прокатных клетей, в котором соединение тележек в поезд осуществляется узлом сцепки, выполненным в виде С- и Г-образных крюков, установленных по оси поезда тележек на торцах смежных тележек с возможностью взаимодействия между собой рабочими поверхностями [Черт. НКМЗ 8-15087СБ, л. 4, 8]. Поезд составлен из тележек двух видов: приемных и промежуточных. Приемные тележки установлены соосно рабочим клетям и имеют возможность перемещаться вдоль направления прокатки и во взаимно перпендикулярном направлении от клети, а промежуточные тележки установлены между приемными тележками и имеют возможность перемещаться только вдоль направления прокатки. Приемные и промежуточные тележки оснащены направляющими для перемещения комплекта рабочих валков. При замене рабочих валков на направляющие приемных тележек, установленных по оси клети, приводом вывалки рабочих валков перемещают комплект изношенных рабочих валков и производят сдвижку поезда тележек до совмещения с осью клети оси комплекта новых рабочих валков, предварительно установленных на направляющие промежуточных тележек. После чего производят завалку в клеть нового комплекта валков. Замену опорных валков ведут при извлеченных рабочих валках. Перед заменой опорных валков приемные тележки выводят приводом смены рабочих валков из зацепления с промежуточными тележками и перемещают за пределы поезда тележек, освобождая проем у клети. При этом узел сцепки тележек автоматически без дополнительных операций рассоединяется (Г-образные крюки вместе с приемными тележками, на которых они установлены, перемещаются перпендикулярно направлению прокатки от . клети, освобождая проем для вывалки опорных валков. На освободившееся место выдвигают изношенные опорные валки, удаляют их, устанавливают комплект новых опорных валков и производят его завалку в клеть. После этого приемные тележки с Г-образными крюками возвращают на ось поезда тележек, крюки автоматически входят в зацепление. Производят сдвижку поезда тележек до совмещения комплектов рабочих валков с осями клетей и завалку их в клети. Преимуществом данной конструкции устройства для смены валков, по сравнению с описанными выше конструкциями, является отсутствие ручных и крановых операций при расфиксировании и фиксировании тележек в поезде, автоматическая сцепка-расцепка тележек при смене опорных валков, т.к. соединение тележек узлом сцепки, образованным С- и Г-образными крюками, позволяет приемным тележкам перемещаться как вдоль направления прокатки, так и во взаимоперпендикулярном направлении от клети, что сокращает время перевалки валков. Однако малая высота контакта рабочих поверхностей крюков, обусловленная небольшой высотой рам тележек и размещением крюков в узле сцепки один над другим, не обеспечивает устойчивости тележек без валков при толкании их на величину сдвижки заменяемых валков в устройстве смены валков группы клетей, что приводит к вспучиванию тележек и поломке узла сцепки. Вторым недостатком рассмотренного устройства для смены валков являются сложные условия обслуживания тележек при профилактике подшипниковых узлов катков и сложные условия монтажа тележек при установке прокладок под крюки, обусловленные тем, что для того, чтобы поднять тележку с С-образными крюками, расположенными под Г-образными крюками сменных тележек, необходимо сначала поднять эти сменные тележки. В основу изобретения поставлена задача создания устройства для смены валков клетей прокатного стана, в котором обеспечивается увеличение площади контакта крюков в узлах сцепки и за счет этого повышается его эксплуатационная надежность. Кроме этого поставлена задача создать устройство удобное в обслуживании. Поставленная задача решается тем, что в устройстве для смены валков клетей прокатного стана, включающем приемные тележки, установленные с возможностью перемещения вдоль направления прокатки и во взаимно перпендикулярном направлении от клети, промежуточные тележки, установленные с возможностью перемещения вдоль направления прокатки, и соединения этих тележек, каждое из которых состоит из узла сцепки, выполненного в виде С- и Г-образных крюков, установленных на торцах смежных тележек с возможностью взаимодействия между собой рабочими поверхностями, согласно изобретению каждое из соединений тележек оснащено дополнительным узлом сцепки, разнесенным с основным узлом сцепки по ширине тележки, при этом рабочие поверхности С- и Г-образных крюков расположены вертикально, а ближний к клети узел сцепки образован Г-образным крюком приемной тележки и С-образным крюком промежуточной тележки, а дальний от клети узел сцепки образован С-образном крюком приемной тележки и Г-образным крюком промежуточной тележки, причем Г-образные крюки на приемной и промежуточной тележках установлены с зазором между собой. Кроме того, согласно изобретению С- и Т-образные крюки снабжены сменными толкающими планками. Предлагаемое устройство для смены, как и известные, состоит из следующи х сходных признаков: - поочередно установленные приемные и промежуточные тележки: - приемные тележки подвижны вдоль направления прокатки и во взаимоперпендикулярном направлении от клети; - промежуточные тележки подвижны вдоль направления прокатки, - узел сцепки выполнен в виде С- и Г-образных крюков, установленных с возможностью взаимодействия между собой рабочими поверхностями. В результате сопоставленного анализа предлагаемого технического решения с прототипом установлено, что предложенная конструкция имеет: - новое взаимное расположение деталей: а) соединение двух смежных тележек выполнено в виде двух узлов (основного и дополнительного), разнесенных между собой по ширине тележки; б) рабочие поверхности С- и Г-образных крюков расположены вертикально; - наличие новых связей между деталями: а) ближний к клети узел сцепки образован Г-образным крюком приемной тележки и С-образным крюком промежуточной тележки; б) дальний от клети узел сцепки образован С-образным крюком приемной тележки и Г-образным крюком промежуточной тележки; в) Г-образные крюки на приемной и промежуточной тележке установлены с зазором между собой; г) С- и Г-образные крюки снабжены сменными толкающими планками. Поскольку в решении, принятом за прототип, вышеперечисленные признаки отсутствуют, то они признаются новыми, а заявляемое устройство смены валков соответствует критерию "новизны". Заявляемое техническое решение имеет изобретательский уровень, т.к. предложенное выполнение устройства для смены валков с тележками боковой сдвижки для специалистов явным образом не следует из уровня техники. Заявляемое изобретение промышленно применимо, т.к. выполнение крюков узла ' сцепки предлагаемым способом и размещение их на тележках не представляет конструктивных и технологических трудностей и может быть использовано на всех станах, где используется схема замены рабочих и опорных валков со сдвижкой тележек как при новом проектировании, так и при реконструкции. Между отличительными признаками и техническим результатом имеется причинно-следственная связь. Для увеличения зоны контакта при сцепке рабочие поверхности С- и Г-образных крюков размещены вертикально и по всей высоте тележки, и кроме этого соединение двух смежных тележек оснащено двумя узлами сцепки. В свою очередь увеличение зоны контакта С- и Г-образных крюков обеспечивает повышение надежности соединения тележек. Кроме того, снабжение С- и Г-образных крюков сменными толкающими планками из прочных износостойких сталей уменьшает их износ и повышает таким образом срок службы и эксплуатационную надежность узлов сцепки. При этом за счет размещения узлов сцепки вышеописанным образом появилась возможность вынимать любую тележку из поезда тележек в любой последовательности, что сокращает время их монтажа и улучшает условия обслуживания. На фиг. 1 изображено устройство для смены валков клетей прокатного стана, вид сверху; на фиг. 2 место А по фиг. 1; на фиг. 3 - место А по фиг. 1 (перед заменой опорных валков); на фи г. 4 - место А по фиг. 1 (вариант исполнения крюков). Устройство для смены валков клетей прокатного стана содержит поезд 1 тележек боковой сдвижки валков, размещенный вдоль рабочих клетей и оснащенный на концах гидроцилиндрами 2, 3 перемещения поезда параллельно рабочим клетям вдоль направления прокатки. Поезд тележек состоит из двух типов тележек: - приемных тележек 4, размещенных в исходном положении по оси клетей, тележки 4 имеют возможность перемещаться в составе поезда 1 тележек вдоль направления прокатки, а при замене опорных валков могут перемещаться во взаимно перпендикулярном направлении от клети относительно направления прокатки, освобождая проем у клети для размещения комплектов опорных валков; - промежуточные тележки 5, размещенные в исходном положении между приемными тележками 4, тележки 5 имеют возможность перемещаться только вдоль направления прокатки в составе поезда тележек. Соединение пары смежных приемной 4 и промежуточной 5 тележек выполнено из двух узлов сцепки, каждый из которых содержит С-образный крюк 6 и Г-образный крюк 7 (фиг. 2). Пара узлов сцепки разнесена по ширине тележки, аналогично выполнено соединение каждой пары смежных тележек. На приемной тележке 4 (подвижной вдоль направления прокатки и во взаимно перпендикулярном направлении от клети) Г-образные крюки 7 установлены на стороне ближней к линии прокатки, а С-образные крюки 6 установлены на стороне дальней от линии прокатки. На промежуточной тележке 5 на стороне ближней к линии прокатки установлены С-образные крюки 6, а на дальней стороне - Гобразные крюки 7. При этом Г-образные крюки 7 на приемной тележке 4 и промежуточной тележке 5 установлены с зазором 5 (фиг. 3), что позволяет приемной тележке свободно перемещаться при ее выходе и входе в поезд тележек во время замены опорных валков. На тележках 4 и 5 размещены направляющие 8 для перемещения рабочих валков. В качестве привода перемещения валков используются гидроцилиндры 9, установленные на рамах 10 (фиг. 1). В станинах 11 рабочих клетей размещены соосно направляющим 8 приемных тележек 4 направляющие 12 для перемещения комплекта рабочих валков в клети. С- и Г-образные крюки 6, 7 могут выполняться со сменными толкающими планками. В этом случае Собразный крюк 6 выполнен со сменной толкающей планкой 13, закрепленной на раме тележки, на которой установлен крюк (фиг. 4). Г-образный крюк 7 выполнен со сменной толкающей планкой 14, установленной на раме тележки таким образом, что образует выступающий зуб 15, взаимодействующий с С-образным крюком (фиг. 4). Таким образом, сменная толкающая планка 14 так размещена на раме приемной тележки,4, что представляет собой Г-образный крюк, взаимодействующий со сменной толкающей планкой 13 С-образного крюка 6, размещенного на промежуточной тележке 5. Аналогично, сменная толкающая планка 14 с пазом промежуточной тележки 5 образует Г-образный крюк, взаимодействующий с Сообразным крюком приемной тележки 4. Устройство для смены валков клетей прокатного стана работает следующим образом. В исходном положении все тележки приемные 4 и промежуточные 5 группы клетей соединены узлами сцепки между собой, образуя единый поезд 1, который расположен параллельно клетям вдоль направления прокатки. При этом С-образные 6 и Г-образные 7 крюки узлов сцепки соседних тележек находятся в зацеплении по всей высоте рабочих поверхностей, которая равна высоте рам тележек. Изношенные рабочие валки при помощи гидроцилиндров 9 извлекают из клетей по направляющим 12 на направляющие 8 приемных тележек 4, расположенных по осям клетей. После вывалки изношенных рабочих валков на приемные тележки 4 поезд 1 тележек смещается вдоль направления прокатки гидроцилиндрами 2 и 3 до совмещения направляющих 8 промежуточных тележек 5 с осью клети. На этих направляющих предварительно установлены комплекты новых рабочих валков. С помощью гидроцилиндров 9 новые комплекты рабочих валков вводятся в клеть по направляющим клети 12. При смене опорных валков после извлечения из клети изношенных рабочих валков приемные тележки 4 перемещаются в направлении взаимно перпендикулярном относительно направлению прокатки под рамы 10, освобождая перевалочные проемы у клетей (фиг. 3). При этом Г-образные крюки 7 приемных тележек 4 выходят из зевов Сообразных крюков промежуточных тележек 5, а С-образные крюки 6 приемных тележек 4 утрачивают контакт с Г-образными крюками 7 промежуточных тележек 5. После замены опорных валков приемные тележки 4 перемещаются в исходное положение, при этом Гобразные крюки 7 входят в зевы С-образных крюков 6, обеспечивая сцепку тележек в направлении, параллельном направлению прокатки. Гидроцилиндры 2 и 3 перемещают поезд тележек на величину сдвижки заменяемых валков, новые комплекты рабочих валков заваливаются в клети. Таким образом, при перемещении поезда 1 тележек высота сцепки С-образных крюков 6 и Г-образных крюков 7, равная высоте рамы тележки, обеспечивает достаточную устойчивость тележек 4 и 5. При профилактике подшипниковых узлов катков тележек и при установке прокладок под планки 13,14 на монтаже устройства для смены валков узлы сцепки тележек позволяют вынимать любую тележку из группы тележек в любой последовательности, что упрощает эти операции и улучшает условия обслуживания устройства в целом. Кроме того, при использовании крюков со сменными толкающими планками, выполненными из износостойкого материала, увеличивается, срок службы крюков и надежность узлов сцепки. Как видно из описания конструкции устройства для смены валков клетей прокатного стана, выполненного согласно предлагаемому изобретению, новое соединение тележек в поезд с использованием вышеописанных узлов сцепки обеспечивает упрощение монтажа и обслуживания тележек, а также обеспечивает повышение надежности сцепки тележек между собой.

ДивитисяДодаткова інформація

Автори англійськоюPluhatar Viktor Semenovych

Автори російськоюПлугатар Виктор Семенович

МПК / Мітки

МПК: B21B 31/00

Мітки: стану, клітей, пристрій, заміни, валків, прокатного

Код посилання

<a href="https://ua.patents.su/6-23210-pristrijj-dlya-zamini-valkiv-klitejj-prokatnogo-stanu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для заміни валків клітей прокатного стану</a>

Попередній патент: Спосіб лікування алкоголізму

Наступний патент: Спосіб розкислення сталі у ковші

Випадковий патент: Спосіб одержання плівок цинк сульфіду