Спосіб одержання розплаву заліза

Номер патенту: 27012

Опубліковано: 28.02.2000

Автори: ГРЮНБАХЕР Херберт, КЕППЛІНГЕР Вернер Леопольд, РОЙФЕР Франц, ШРЕЙ Гюнтер

Формула / Реферат

1. Способ получения расплава железа, по которому железную руду восстанавливают в губчатое железо в зоне прямого восстановления металла, губчатое железо плавят в плавильной газифицирующей зоне при подаче углеродсодержащего материала с образованием восстановительного газа и шлака, восстановительный газ вводят в зону прямого восстановления металла, откуда после реакции его выводят как доменный газ, при этом восстановительный и/или доменный газ подвергают мокрой очистке, а шламы, отделенные при очистке, смешивают со связующим и угольной пылью и затем подвергают агломерации, отличающийся тем, что шламы, отделенные во время мокрой очистки, частично дегидратируют, после чего их смешивают с угольной пылью и связующим в виде быстротвердеющей извести, гранулируют и полученный гранулят подают в плавильную газифицирующую зону, при этом основность шлака поддерживают на уровне не выше 1,25, предпочтительно не выше 1,20.

2. Способ по п.1, отличающийся тем, что шламы дегидратируют до остаточной влажности 25 - 50%, предпочтительно до остаточной влажности 35 - 40%.

3. Способ по п.1 или 2, отличающийся тем, что дегидратированные шламы смешивают с угольной пылью в количестве до 30%, предпочтительно до 25% от количества дегидратированного шлама.

4. Способ по одному или нескольким пп.1 - 3, отличающийся тем, что перед подачей в плавильную газифицирующую зону на гранулят воздействуют CO2-содержащим дымным газом для образования слоя карбоната.

5. Способ по пп.1 - 4, отличающийся тем, что на гранулят воздействуют CO2-содержащим дымным газом в устройстве сушки угля.

Текст

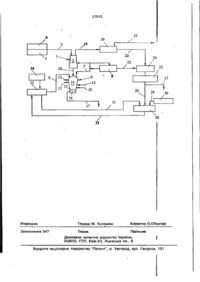

1 Способ получения расплава железа, по которому железную руду восстанавливают в губчатое железо в зоне прямого восстановления металла, губчатое железо плавят в плавильной газифицирующей зоне при подаче углеродсодержащего материала с образованием восстановительного газа и шлака, восстановительный газ вводят в зону прямого восстановления металла, откуда после реакции его выводят как доменный газ, при этом восстановительный и/или доменный газ подвергают мокрой очистке, а шламы, отделенные при очистке, смешивают со связующим и угольной пылью и затем подвергают агломерации, о т л и ч а ю щ и й с я тем, что ыламы, отделенные Изобретение относится к металлургическим процессам, в частности к способам получения расплава железа из железной руды. во время мокрой очистки, частично дегидратируют, после чего их смешивают с угольной пылью и связующим в виде быстротвердеющей извести, гранулируют и полученный гранулят подают в плавильную газифицирующую зону, при этом основность шлака поддерживают на уровне не выше 1,25, предпочтительно не выше 1,20. 2. Способ п о п 1, о т л и ч а ющ и й с я тем, что шламы дегидратируют до остаточной влажности 25-50%, предпочтительно до остаточной влажности 3540%. 3. Способ по п 1 или 2, о т л и ч аю щ и й с я тем, что дегидратированные шламы смешивают с угольной пылью в количестве до 30%, предпочтительно до 25% от количества дегидратированного шлама. | 4. Способ по одному или нескольким пп 1-3, о т л и ч а ю щ и й с я тем, что перед подачей в плавильную газифицирующую зону на гранулят воздействуют СО2-содержащим дымным газом для образования слоя карбоната. 5 Способ по пп. 1-4, о т л и ч а ю щ и й с я тем, что на гранулят воздействуют СО2-содержащим дымным газом в устройстве сушки угля. Известны способы получения расплава железа из железной руды, согласно которым руду восстанавливают в губчатое железо в зоне прямого восстановления о 27012 металла, губчатое железо плавят в плавильной газифицирующей зоне при подаче углеродсодержащего материала с образованием восстановительного газа и шлака; восстановительный газ вводят в зону прямого восстановления металла, где он вступает в реакцию и выводится как доменный газ; восстановительный и/или доменный газ подвергают мокрой очистке, а шламы, отделяющиеся при этой очистке, смешивают со связующим и угольной пылью и затем подвергают агломерации. Известен также способ получения расплава железа [1], согласно которому железную руду восстанавливают в губчатое железо в зоне прямого восстановления металла, губчатое железо плавят в плавильной газифицирующей зоне при.подаче углеродсодержащего материала с образованием восстановительного газа и шлака, восстановительный газ и доменный газ, выводимые после прямого восстановления металла, подвергают мокрой очистке в циклонах, а отдельные шламы смешивают со связующим, содержащим пыль оксида железа, твердый битумный пек, битум или битуминозный бурый уголь, полученную смесь смешивают с угольной пылью, подвергают агломерированию путем горячего брикетирования, и подают в плавильную газифицирующую зону, при зтомчіьіль оксида железа подают из устройства газовой очистки доменной печи. Недостатком, этого способа является то, что в плавильную газифицирующую зону вводят повышенное количестве оксидов железа, на восстановление которых из зоны плавления необходимо отбирать значительное количество энергии, что приводит к нарушению процесса, происходящего в плавильной газифицирующей зоне. Кром*е того, организация горячего брикетирования требует значительных капитальных затрат и больших эксплуатационных расходов. Задачей настоящего изобретения является устранение этих недостатков, в частности, создание способа, в котором обеспечивается возможность подавать обратно в процесс прямого восстановления металла образующиеся при этом шламы в максимально возможном количестве, т. е. около 90% общего количества шламов, исключая при этом любое влияние на протекание процесса восстановления металла. В частности, не должно быть необходимости в изменении требующихся количеств сырья и флюсов, а также затрат энергии. Эта задача решается тем, что в известном способе получения расплава железа, по которому железную руду восстанавливают в губчатое железо в зоне пря- ' 5 мого восстановления металла, губчатое железо плавят в плавильной газифици- . рующей зоне при подаче углеродсодер' жащего материала с образованием восстановительного газа и шлака, восстанови10 тельный газ вводят в зону прямого восстановления металла, откуда после реакции его выводят как доменный газ, при этом восстановительный, и/или доменный газ подвергают мокрой очистке,, а шламы, 15 отделенные при очистке, смешивают со связующим и угольной пцлью и затем подвергают агломерации, согласно изобретению, шламы, отделенные во время мокрой очистки, частично дегидратируют, 20 после чего их смешивают с угольной пылью и связующим в виде быстротвердею- : щей .извести, агломерируют путем гранулирования и полученный гранулят подают в плавильную газифицирующую зону, при 25 этом основность шлака поддерживают на уровне не выше 1,25; предпочтительно не выше 1,20. Преимущественно шламы дегидратируют до остаточной влажности 25-50%, 30 предпочтительно до остаточной влажности 35-40%. Далее, шламы с такой остаточной влажностью могут быть непосредственно загружены в смеситель-гранулятор. Предпочтительный диапазон остаточной. 35 влажности способствует количественно оптимальному потреблению быстротвердеющей извести, без такой дегидратации потребуется значительно большее потребление быстротвердеющей извести для'полу40 чения достаточной прочности гранулята. Предпочтительно дегидратированные. шламы смешивают с угольной пылью в количестве до. 30%, предпочтительно до 25% от количества дегидратированного 45 шлама. Угольная пыль в указанном количестве положительно влияет на прочность гранулята. Использование угольной пыли из пылеочистительных приспособлений установки сушки угля,.которая входит в нас50 тоящую концепцию получения расплава железа- или передельного чугуна и/или стальных полуфабрикатов, имеет особое преимущество в плане защиты окружающей среды, отсутствия транспортировки и 55 затрат на отвал угольной пыли. Кроме того, добавление угольной пыли к дегидратированному шламу имеет то преимущество, что грануляты, последовательно образуемые е смесителе-грануляторе( имеют значительное содержание углеро 27012 да, угольная пыль вносит положительный вклад в обеспечение энергией, являясь носителем энергии, после загрузки гранулятов в плавильную газифицирующую зону. Согласно предпочтительному варианту, на гранулы перед подачей в плавильную газифицирующую зону воздействуют СО2-содержащим дымным газом для образования слоя карбоната на их поверхности. Такой карбонатный слой увеличивает как прочность гранулята для транспортировки, так и прочность к разрушению в плавильной газифицирующей зоне. При этом воздействие СО2-содержащим дымным газом на гранулят желательно осуществлять в устройстве сушки угля. На чертеже схематически представлена установка для осуществления способа согласно изобретению. Устройство содержит шахтную печь 1 с зоной прямого восстановления металла 2, к которой подведен трубопровод 3 подачи кусковых загрузочных материалов 4, таких как руда, и необожженных флюсов 5. Шахтная печь 1 сообщается с плавильной печью-газификатором 6, снабженной трубопроводом отвода восстановительного газа 7, в который вмонтировано средство очистки и охлаждения газа 8 в виде скруббера. Плавильная печь-газификатор 6 содержит трубопровод 9 для подачи твердых кусковых носителей углерода, если нужно, несколько трубопроводов 10, 11 для подачи кислородсодержащих газов и трубопроводов 12, 13 для подачи жидких или газообразных носителей углерода при комнатной температуре, таких как углеводороды, а также для обожженных флюсов. В плавильной печи-газификаторе 6 ниже плавильной газифицирующей зоны 14 расположены ванна 15 для расплавленного шлака и ванна 16 для расплавленного передельного чугуна, снабженные выпускным трубопроводом 17. Плавильная печьгазификатор 6 сообщена также с шахтной печью 1 посредством трубопровода подачи губчатого железа 18 с, например, червячным питателем. Зона прямого восстановления 14 печи-газификатора 6 посредством разгрузочного трубопровода 19 для доменного газа сообщена со средством очистки газа 20, выполненные также в виде скруббера и снабженным отводным газовым трубопроводом 21. Скрубберы 8 и 20 снабжены также соответственно трубопрово 5 10 15 20 25 30 35 40 45 50 55 дами отвода шламовых вод 22 и 23, подключенными к сгустителю 24, последовательно после которого установлено устройство дегидратации 25, выполненное преимущественно в виде декантаторацентрифуги. Выход устройства дегидратации 25 посредством трубопровода 26, который может иметь ответвление 27, подключен к смесителю-гранулятору 28, к которому также подключены трубопровод 29 подачи быстротвердеющей извести 30 и трубопровод 31 подачи отфильтрованной угольной пыли из устройства сушки угля 32. Устройство сушки угля 32 связано также конвейером 33 с выходом смесителягранулятора 28 и имеет узел подачи угля 34. Способ реализуется посредством описанной установки следующим образом. Кусковые загрузочные материалы, в частности руду 4, и, если требуется, необожженные флюсы 5 загружают по трубопроводу 3 шахтную печь 1, в зоне прямого восстановления 2 которой руду восстанавливают в губчатое железо путем воздействия на нее восстановительным газом, поступающим по трубопроводу 7. Полученное губчатое железо по трубопроводу 18 подают в плавильную газифицирующую зону 14 плавильной печи-газификатора 6, куда также подают кислородсодержащие газы по трубопроводам 12, 13 и носители углерода при комнатной температуре по трубопроводам 10, 11. Образовавшиеся жидкий шлак и жидкий передельный чугун собирают соответственно в ваннах 15 и 16 и затем выводят через выпускной трубопровод 17. При этом одновременно получают восстановительный газ, который по трубопроводу 7 направляют 8 зону прямого восстановления 2 шахтной печи 1, где он вступает в реакцию и затем его выводят как доменный газ через разгрузочный трубопровод 19. Доменный газ с помощью скруббера 20, а восстановительный газ с помощью скруббера 8, встроенного в трубопровод 7, подвергают мокрой очистке от содержащихся в них отходов, и далее очишенный восстановительный газ используют для прямого восстановления как это описано выше, а очищенный доменный газ по трубопроводу 21 выводят из процесса. Образующиеся при этом в скрубберах ™ и 20 шламовые воды по соответственно трубопроводам 22 и 23 направляют в сгуститель 24 и отсюда в декантатор-центрифугу 25, где их дегидратируют до некоторой остаточной влажности 25-50%, предпочтительно до влажности 35-40%. До 27012 гидратированный шлам подают в устройство грануляции 28 в количестве 90%, предпочтительно до 95%, а остаток в количестве 5-10%, включающий нежелательные компоненты, такие как, например, сое- 5 динения тяжелых металлов, выводят в отвал по ответвлению 27. В устройстве для грануляции 28 дегидратированный шлам смешивают с угольной пылью в количестве до 30%, пред- 10 почтительно до 25%, от количества загруженного шлама, и быстротвердеющей известью 30, которую подают сюда по трубопроводу 29. Угольную пыль подают в устройство для грануляции 28 по трубоп- 15 роводу 31 из устройства сушки угля 32. Смесь гранулируют и полученный гранулят пЪ конвейеру 31 направляют в устройство сушки угля 32, где на него воздействуют СО2-содержащим дымным га- 20 зом для образования на гранулах поверхностного карбонатного слоя. Одновременно в устройство сушки угля осуществляют сушку и фильтрацию от пыли загружаемого сюда угля 34. Высу- 25 шенный и свободный от пыли уголь смешивают с обработанным СО2-содержащим газом гранулятом и по трубопроводу 9 подают в плавильную печь-газификатор 6, в которой при этом основность шлака под- 30 держивают на уровне не выше 1,25, предпочтительно не выше 1,20. • П р и м е р . Шламовую воду из устройства очистки доменного газа 20 и из устройства очистки восстановительного га- 35 за 8 с содержанием твердых веществ около 100-200 г/л, состоящих из около 30% углерода, около 30% оксидов железа и остальное - зольные компоненты, в основном оксиды алюминия и кремния, а 40 также гидроксиды кальция и магния и в незначительном количестве - оксиды других металлов, сгустили в сгустителе 24 и дегидратировали в декантаторе-центрифуге 25. Около 850 кг полученного шлама с 45 содержанием остаточной влажности 38% непосредственно загрузили в смеситель 8 гранулятор 28. Кроме того, около 200 кг угля и около 200 кг быстротвердеющей извести взвесили для загрузки в смеситель-гранулятор 28 После смешивания и гранулирования около 1250 кг гранулята с содержанием воды около 20% выгрузили из смесителягранулятора 28 и передали в устройство сушки угля 32. Там гранулы под действием С О2-содержащего дымного газа получили поверхностный карбонатный слой и их влажность уменьшилась до остаточной влажности максимум 5%. В плавильной печи-газификаторе 6 основность шлака В4, определяемая по формуле , CaO+MgO обычно регулируется до величины 1,15. Таким образом обеспечивается достаточная вязкость и достаточная десульфуризационная способность шлака. При повышении основности шлака В4 увеличивается склонность к абсорбции серы, а также клейкость шлака. Повышенная клейкость шлака затрудняет его вывод. При повторной загрузке шламов в плавильную печь-газификатор в виде гранул в количестве около 10% от загружаемого угля основность шлака ВА, согласно изобретению, не повышается выше 1,20, которая является вполне приемлемой, благодаря чему не требуется никаких изменений в количестве сырья и флюсов и нет нежелательного влияния на ход процесса. Это означает, что в плавильную печь-газификатор можно загружать до 10% гранулята от количества загружаемого угля без изменения процесса и количеств сырья и флюсов. Таким образом, 90-95% общего количества шламов - в зависимости от содержания в них тяжелых металлов - может быть возвращено в основной процесс. 27012 27 28 Упорядник Техред М. Келемеш Коректор О.Обручар Замовлення 547 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for iron melt production

Автори англійськоюKepplinger Werner Leopold

Назва патенту російськоюСпособ получения расплава железа

Автори російськоюКепплингер Вернер Леопольд

МПК / Мітки

МПК: C22B 7/02, C21B 13/14

Мітки: розплаву, одержання, спосіб, заліза

Код посилання

<a href="https://ua.patents.su/6-27012-sposib-oderzhannya-rozplavu-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання розплаву заліза</a>

Попередній патент: Спосіб виробництва пектину із бурякового жому

Наступний патент: Сцинтиляційний матеріал на основі йодиду цезію та спосіб його одержання

Випадковий патент: Препарат "днок-амонійна сіль" для боротьби із шкідниками сільськогосподарських рослин