Спосіб одержання високодисперсного магнітного порошку заліза

Номер патенту: 26021

Опубліковано: 26.02.1999

Автори: Швець Тамара Михайлівна, Мельниченко Зоя Мамедівна, Чищева Розалія Дем`янівна

Формула / Реферат

Способ получения высокодисперсного магнитного порошка железа, включающий взаимодействие неорганической соли железа и щавелевой кислоты в водной среде с последующим термическим восстановлением оксалата, отличающийся тем, что взаимодействие неорганической соли железа и щавелевой кислоты осуществляют в присутствии органического вещества полностью водного раствора r = 1,1 - 1,45, в качестве которого используют глицерин и/или моносахарид, и/или полимер направленного биологического действия, причем предварительно смешивают растворы неорганической соли и органического вещества при массовом соотношении соли (в пересчете на сухое) к органическому веществу, равном 1 : (0,1 - 2,0).

Текст

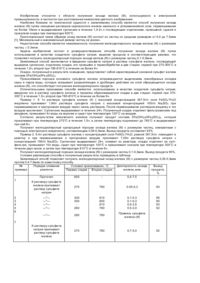

Изобретение относится к области порошковой металлургии, в частности, к изготовлению высокодисперсного магнитного порошка на основе железа и может быть использовано при изготовлении композиционных материалов в медицине, а также радиоэлектронике, вычислительной технике и др. Наиболее близким к изобретению по технической сущности является способ получения магнитного порошка путем термического восстановления оксалатов. Сущность способа состоит в получении оксалата сплавов из водных растворов хлоридов Fe, Co, Ni и Al с последующей его термообработкой в восстановительной среде. Для реализации способа готовят два раствора. Раствор 1. 25,3г щавелевой кислоты растворяют в 200мл ацетона + 5мл толуола при t = 35°C (на водяной бане). Раствор 2. 8,6г CoCl2 × 6H2O; 0,4г NiCl2 × 6H2O; 8,8г FeCl2 × 6H2O; и 0,2г AlCl2 × 6H2O растворяют в 75мл деионизированной воды. Раствор доводят до pH 1,5 при t = 35°C. Раствор 2 доливают постепенно к раствору 1. Полученную смесь двух растворов перемешивают на магнитной мешалке в течение 10мин, а затем фильтруют. Полученный осадок оксалатов сплавов промывают 600мл дистиллированной воды и высушивают при комнатной температуре до влажности 50%. Восстановление осуществляется помещением образца оксалата в лодочку, которую запаивают в трубк у с инертным газом и отверстием для выхода газа, затем ее помещают в печь. Тр убки продувают азотом, а затем восстанавливают в печи при t = 343°C, пропускай смесь, содержащую 20% водорода и 80% азота, подаваемых со скоростью 40см 3/мин. Процесс восстановления ведут до содержания 0,01% CO2 по объему в отходящи х газах. Трубки продувают азотом в течение 1 - 2 часов при охлаждении до комнатной температуры, а затем воздухом в течение 2 часов. Согласно известной технологии, получают частицы магнитного порошка со средним размером 0,3 5мкм, ss = 191А м 2/кг; sr = 64 А м 2/кг. Полученный магнитный порошок с указанными магнитными свойствами предназначен для изготовления постоянных магнитов. Как следует из химической природы порошка, он не может быть использован в медицине вследствие наличия в его составе токсичных для организма в больших количествах кобальта, никеля и примесей алюминия. Так, ПДК кобальта в виде CoSO4 × 7H2O в воде составляет 1мг/л (класс опасности для кобальта 2), а никель должен отсутствовать в воде. Таким образом, из уровня техники следует, что известные способы получения магнитного порошка железа требуют усовершенствования в направлении придания порошку комплекса физико-химических и медико-биологических характеристик, обеспечивающих эффективное применение его в медицине. В основу изобретения поставлена задача разработать способ получения высокодисперсного магнитного порошка железа, основанный на взаимодействии неорганической соли железа и щавелевой кислоты в водной среде с последующим восстановлением полученного оксалата железа, в котором осуществление взаимодействия в присутствии органического вещества заявляемой природы обеспечило бы получение высокодисперсного, овальной (эллипсоидной) формы, гидрофильного, коррозионноустойчивого магнитного железа, приобретающего бактерицидные свойства при намагничивании. Для решений поставленной задачи предложен способ получения высокодисперсного магнитного порошка железа, состоящий во взаимодействии неорганической соли железа и щавелевой кислоты в водной среде в присутствии органического вещества полностью раствора r = 1,1 - 1,45, в качестве которого используют глицерин и/или моносахарид, и/или полимеры направленного биологического действия, причем предварительно смешивают растворы неорганической соли и органического вещества при их массовом соотношении (в пересчете на сухое), равном 1 : (0,1 - 2,0). Отличительными признаками предложенного способа является осуществление взаимодействия неорганической соли и щавелевой кислоты в присутствии органического вещества плотностью водного раствора r = 1,1 - 1,45, в качестве которого используют глицерин, и/или моносахарид, и/или полимеры направленного биологического действия, а также предварительное смешивание растворов неорганической соли и органического вещества при массовом соотношении (в пересчете на сухое), равном 1 : (0,1 - 2,0). В основу предложенного способа положена возможность получения высокодисперсных частиц оксалата железа непосредственно в реакционной смеси в присутствии органического вещества заявляемой природы с плотностью водного раствора r = 1,1 - 1,45. Установлено, что при последующем термическом разложении оксалатного порошка на основе железа в восстановительной среде происходит формирование высокодисперсного порошка железа эллипсоидной формы, на поверхности которого образуется карбид железа Fe3C, о чем свидетельствуют данные Мессбауэровской спектроскопии. Наличие пленки карбида железа на поверхности порошка, как мы полагаем, придает ему гидрофильность и коррозионную устойчивость. Полученные порошки приобретают бактерицидные свойства при обработке их в магнитном поле. Следует отметить, что существенным моментом является предварительное смешение растворов соли и органического вещества, обеспечивающее формирование высокодисперсного порошка железа необходимой дисперсности и формы в процессе термического разложения оксалата. Таким образом, совокупность существенных признаков предложенного способа является достаточной и необходимой для достижения обеспечиваемого изобретением технического результата - получения высокодисперсного порошка железа овальной (эллипсоидной) формы с соотношением осей 1 : 2 - 1 : 8, размером частиц 0,01 - 0,3мкм; обладающего гидрофильной поверхностью, что характеризуется теплотой смачивания Q = 1000 - 1100эрг/см 2 и коррозионной устойчивостью, характеризующейся практически постоянными величинами содержания металлического железа на уровне 57 - 62% масс. и магнитных свойств (ss × 92 - 96/90 - 95А м 2/кг - индукция насыщения; Hc = 22,4 - 76,8кА/м - коэрцитивная сила) в течение одного года. При обработке порошка железа магнитном полем 4 - 120кА/м, он приобретает бактерицидные свойства, характеризующиеся зоной подавления Staph aureus 209 (P), равной 25 - 45мм. Полученный порошок железа, обладающий комплексом указанных физико-химических и медикобиологических характеристик, может найти широкое применение в медицине. Способ реализуется следующим образом. Готовят три раствора, каждый в отдельности при перемешивании на магнитной мешалке; раствор 1 водный раствор хлорида железа; раствор 2 - водный раствор щавелевой кислоты; раствор 3 - водный раствор органического вещества плотностью r = 1,1 - 1,45, в качестве которого берут глицерин, и/или моносахарид, и/или полимер направленного биологического действия. Предварительно смешивают растворы 1 и 3 с последующим смешением полученного раствора (смеси) с раствором 2. Смешение растворов осуществляют на магнитной мешалке в течение 10 - 30мин и 10 15мин соответственно. Полученную суспензию отстаивают в течение 3 - 4 часов и фильтруют. Осадок промывают дистиллированной водой до pH 7, а затем этиловым спиртом. Полученный осадок оксалата железа сушат на воздухе при комнатной температуре до влажности 50%, затем термически разлагают в восстановительной среде. Для этого оксалат железа помещают в муфель, который плотно закрывают, уплотняют, продувают аргоном. Затем муфель помещают в термическую печь. Термическое восстановление образцов ведут в среде водорода в течение 4 - 5 часов при температуре 360 ± 20°C. При охлаждении термообработанных образцов их продувают аргоном. Полученный продукт представляет собой высокодисперсный магнитный порошок с размером частиц 0,01 - 0,3мкм, частицы которого имеют овальную (эллипсоидную) форму с соотношением осей 1 : 2 - 1 : 8, обладающих гидрофильной поверхностью, коррозионной устойчивостью. Для придания полученным порошкам бактерицидных свойств и х намагничивают в постоянном магнитном поле 4 - 120кА/м. Методики, используемые при проведении исследований высокодисперсного порошка железа. 1. Для установления природы поверхности порошка железа были определены теплоты смачивания по методике. Установлено, что теплота смачивания порошка железа составляет Q = 1000 - 1100эрг/см 2, что свидетельствует о гидрофильной поверхности порошка железа. 2. О коррозионной устойчивости порошка железа судили по постоянству величины магнитной индукции насыщения ss = 92 - 96А м 2/кг, измеренных с помощью вибрационного магнитомера, и содержанию металлического железа 58 - 62масс.% в порошке в течение 1 года, определенному по методике. 3. Эллипсоидная форма частиц порошка железа и их размер определены путем проведения электронно-микроскопических исследований. 4. Бактерицидные свойства порошка железа установлены методом агаровых лунок на Staph aureus 209 (P). Характеристики используемых веществ 1. Железо хлористое FeCl2 × 4H2O ТУ 6 - 02 - 609 - 86. 2. Щавелевая кислота ГОСТ 22180 - 76. 3. Глицерин CH2OH × CH × OHCH2OH - бесцветный сироп r = 1,2604, растворим в воде. 4. Моносахарид (свекловичный или тростниковый бесцветный сахар, сахароза C11H22O11; M = 342,30; бесцветный монокристалл, растворим в воде. Полимеры направленного действия 5. Поливиниловый спирт общей формулы растворим в воде. М = 5000 -1.000.000 белый порошок, 6. Поливинилпирролидон общей формулы карбоцепный полимер аморфной структуры, белый порошок, растворим в воде марка ФС 42, серия 1194 - 78. 7. Карбоксиметилцеллюлоза, натриевая соль простого эфира гликолевой кислоты и целлюлозы [CH6H7O2(OH)3- x(OCH2COOH)x]n, где x = 0,4 - 1,2. Порошок, растворим в воде. Пример 1. Готовят предварительно 3 раствора, каждый в отдельности. Раствор I. 18г FeCl2 × 4H2O (12,75г FeCl2) растворяют в 75мл дистиллированной воды. Раствор II. 25,3г щавелевой кислоты растворяют в 200мл дистиллированной воды. Раствор III. 1,275г глицерина и 0,3мл дистиллированной воды (r = 1,1). Растворы I и III перемешивают в магнитной мешалке в течение 10мин. Массовое соотношение хлорида железа к глицерину составляет 1 : 0,1. Полученный раствор смешивают с раствором II на магнитной мешалке в течение 15мин. После отстаивания в течение 3 часов полученную суспензию фильтруют, осадок промывают дистиллированной водой до pH 7, затем в 100мл этилового спирта. Полученный осадок оксалата железа сушат на воздухе при комнатной температуре до влажности 50%. Затем порошок оксалата железа термически обрабатывают в восстановительной среде. Для этого порошок оксалата железа помещают в муфель, который плотно закрывают, уплотняют и продувают аргоном. Термическое восстановление ведут в среде водорода в течение 4 часов при температуре 360 ± 20°C. При охлаждении термообработанного образца его продувают аргоном. Полученный продукт представляет собой высокодисперсный порошок железа овальной формы, с соотношением осей 1 : 8 с размером частиц 0,3мкм, гидрофильный (Q = 1000эрг/см 2), с магнитными характеристиками: Hc = 280Э, ss = 92А м 2/кг, содержание металлической фазы 57%, бактерицидными свойствами 25мм при намагничивании в постоянном магнитном поле напряженностью 100кА/М; коррозионно-устойчивые, что характеризуется изменением содержания металлического железа и удельной индукции насыщения в течение года на 2% (таблица, пример 1). Пример 2. Готовят растворы I и II аналогично примеру 1. В качестве раствора III используют раствор сахарозы, содержащий 12,75 сахарозы в 20мл дистиллированной воды r = 1,2. Массовое соотношение хлорида железа и сахарозы составляет 1 : 1. Смешивают растворы I и III на магнитной мешалке в течение 15мин. Полученный раствор смешивают с раствором II на магнитной мешалке в течение 12мин. Дальнейшую обработку (фильтрование, сушка, термообработка) оксалата железа осуществляют аналогично примеру 1. Полученный продукт представляет собой высокодисперсный порошок железа овальной формы, с соотношением осей 1 : 5 с размером частиц 0,15мкм, содержанием металлического железа 60%, коэрцитивной силой Hc = 32кА/м, ss = 93А м 2/кг, обладающий гидрофильной поверхностью, что характеризуется теплотой смачивания Q = 1005эрг/см 2, бактерицидными свойствами при намагничивании в постоянном магнитном поле напряженностью 100кА/м, что характеризуется зоной задержки роста Staph aureus 209 (P) - 30мм; коррозионно-устойчивые, что характеризуется изменением содержания металлического железа и удельной индукцией насыщения в течение года на 2% (таблица, пример 5). Пример 3. Готовят растворы I и II аналогично примеру 1. В качестве раствора III используют раствор сахарозы, содержащий 12,75 сахарозы и 12,75г карбоксиметилцеллюлозы в 50мл дистиллированной воды (r = 1,45). Смешивают растворы I и III на магнитной мешалке в течение 10мин. Массовое соотношение хлорида железа к сахарозе и карбоксиметилцеллюлозе составляет 1 : 2. Полученный раствор смешивают с раствором II на магнитной мешалке в течение 12мин. Дальнейшую обработку (фильтрование, сушка, термообработка) оксалата железа осуществляют аналогично примеру 1. Полученный продукт представляет собой высокодисперсный порошок железа овальной формы, с соотношением осей 1 : 2 с размером частиц 0,01мкм, содержанием металлического железа 64%, коэрцитивной силой Hc = 76,8кА/м, ss = А м 2/кг, обладающий гидрофильной поверхностью, что характеризуется теплотой смачивания Q = 1100эрг/см 2, бактерицидными свойствами, что характеризуется зоной задержки роста Staph aureus 209 (P) - 45мм; коррозионно-устойчивые, что характеризуется изменением содержания металлического железа и удельной индукционной насыщения в течение года на 1,5% (таблица, пример 12). Для обоснования граничных значений заявляемой плотности органических веществ и массового соотношения соли железа к органическому веществу были осуществлены опыты с использованием органических веществ различной природы в широком диапазоне плотности (как в заявляемом диапазоне, а также и за его пределами). Установлено, что заявляемые параметры выбраны из условий, обеспечивающих достижение требуемого технического результата - придания порошку железа комплекса необходимых физикохимических и медико-биологических характеристик (таблица, примеры 1 - 21). При запредельном снижении массового соотношения неорганической соли железа и органического вещества , например 1 : 0,05, т.е. при избыточном содержании соли железа, получают порошки железа с содержанием металлического железа 20,4%, бесформенные, крупные - с размером частиц 5мкм, что приводит к значительному снижению коррозионной устойчивости, магнитных характеристик. Это обуславливает низкую бактерицидность (таблица, примеры 21, 23). При запредельном повышении массового соотношения неорганической соли железа и органического вещества , например 1 : 2,5, т.е. при избыточном содержании органического вещества, получают порошки с содержанием металлического железа - 30,3%, высокой дисперсности, - 0,01мкм, что приводит к значительному снижению коррозионной устойчивости, магнитных характеристик, а также бактерицидности (таблица, примеры 22, 24). Использование органического вещества плотностью раствора ниже заявляемого, например r = 0,9, приводит к получению крупных частиц 5,0мкм, пластинчатой формы, с содержанием металлического железа 30%, что приводит к существенному снижению коррозионной устойчивости, магнитных характеристик, гидрофильности, а также бактерицидности (таблица, пример 25). Использование органического вещества с плотностью раствора выше заявляемого, например, r = 1,5, приводит к получению очень малых частиц 0,02мкм, бесформенных, с содержанием металлического железа 28%, что резко снижает коррозионную устойчивость, гидрофильность и бактерицидность (таблица, пример 26). Существенным моментом предложенного способа является предварительное смешение растворов соли железа и органического вещества, обеспечивающее формирование магнитного порошка железа овальной (эллипсоидной) формы, с соотношением осей 1 : 2 - 1 : 8 и размером частиц 0,01 - 0,3мкм, гидрофильного, коррозионноустойчивого, бактерицидного в процессе термического разложения оксалата железа. Как показали наши исследования, одновременное смешение растворов соли железа, органического вещества и щавелевой кислоты, приводит к получению крупных частиц (1,5мкм) порошка железа, пластинчатой формы с содержанием металлического железа 44%, что приводит к снижению коррозионной устойчивости, магнитных характеристик и бактерицидности (таблица, пример 27). Преимущества предложенного способа получения высокодисперсного магнитного порошка по сравнению с известными состоит в следующем. Предложенный способ обеспечивает получение магнитного порошка, обладающего комплексом необходимых физико-химических и медико-биологических характеристик; - высокодисперсный порошок железа овальной формы с соотношением осей 1 ¸ 2 - 1 ¸ 8 с размером частиц 0,01 - 0,3мкм; обладает гидрофильной поверхностью и коррозионной устойчивостью, характеризующейся практически постоянными величинами содержания металлического железа на уровне 57 - 64% - 55 - 62мас.% и магнитными свойствами ss = (92 - 96)А м 2/кг/(90 - 95)А м 2/кг и Hc = (22,4 76,8)кА/м/(22 - 76)кА/м в течение года; приобретает бактерицидные свойства, характеризующиеся зоной подавлении Staph aureus 209 (P), равной 24 - 45мм.

ДивитисяДодаткова інформація

Автори англійськоюShvets Tamara Mykhailivna, Melnychenko Zoia Mamedivna

Автори російськоюШвец Тамара Михайловна, Мельниченко Зоя Мамедовна

МПК / Мітки

МПК: B22F 9/16

Мітки: одержання, заліза, порошку, спосіб, магнітного, високодисперсного

Код посилання

<a href="https://ua.patents.su/5-26021-sposib-oderzhannya-visokodispersnogo-magnitnogo-poroshku-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високодисперсного магнітного порошку заліза</a>

Попередній патент: Спосіб одержання поліуретанів

Наступний патент: Спосіб одержання портландцементного клінкеру

Випадковий патент: Спосіб визначення т-2 токсину, нт-2 токсину та зеараленону в зерні