Спосіб високотемпературного відновлення оксидів заліза

Номер патенту: 23467

Опубліковано: 02.06.1998

Автори: Гліке Тамара Миколаївна, Носач Вільям Григорович, Уніговський Яків Борисович, Польовий Петро Петрович, Гогульський Роман Васильович, Перелома Віталій Олександрович, Найдек Володимир Леонтійович, Ноженко Анатолій Петрович, Родіонов Володимир Іванович

Формула / Реферат

Способ высокотемпературного восстановления оксидов железа, включающий подачу порошкообразных железо- и углеродсодержащих материалов, а также кислородсодержащих материалов сходящимися струями, частичное восстановление железа с расплавлением шихты и последующее довосстановление железа углеродом, присутствующим в жидкой ванне, отличающийся тем, что восстановительный газ получают путем взаимодействия углеродсодержащего материале с высокотемпературными продуктами сгорания горючего газа, при этом вокруг реакционной зоны дополнительно создают пограничный слой в виде восстановительного факела от сжигания горючей смеси в канале.

Текст

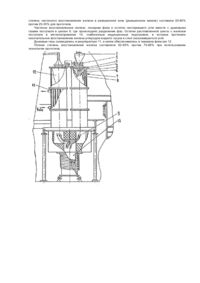

Изобретение относится к металлургии, а именно к получению железоуглеродистых расплавов путем прямого восстановления железосодержащих руд или отходов. Известен струйный процесс (Джет-процесс) прямого получения железа путем взаимодействия железорудного концентрата с конвертированным природным газом [Кожевников И.Ю. Бескоксовая металлургия железа. - М., 1970], согласно которому в расположенную сверху первичную камеру сгорания тангенциально вводят дисперсную смесь руды и извести. Смесь плавится в окислительном факеле газовоздушной горелки и вместе с продуктами сгорания с большой скоростью истекает в нижнюю, вторичную камеру, в которую со значительным избытком вводят природный газ. Частичное восстановление оксидов железа происходит в струе, а довосстановление - при взаимодействии капель шлака, перемещающихся вниз со струей, с металлической ванной, содержащей 2-3% углерода. Недостатками Джет-процесса являются низкая полнота восстановления и повышенный расход природного газа. Известен также процесс "ДОРЕД" прямого получения железа [Кожевников И.Ю. Бескоксовая металлургия железа. - М., 1970], в котором порошкообразную руду и коксовую мелочь, а также кислород инжектируют во вращающийся вокруг горизонтальной оси конвертер, в котором находится углеродистый металл, шлак и вспененный реакционный слой. При этом происходит восстановление железа углеродом, содержащимся в коксе, газовой фазе и растворенным в ванне. Однако полнота протекания реакций восстановления железа сравнительно невелика. Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения металлического расплава из измельченного железорудного материала [Авт.св. СССР №976856, кл. С 21 В 13/12], включающий подачу последнего вместе с порошкообразным углеродистым восстановителем и кислородсодержащим газом в факел горения, в котором осуществляют частичное восстановление, совмещенное с расплавлением, и последующее довосстановление оксидов железа остаточным твердым восстановителем, находящимся в контакте с жидкой ванной. При этом реагенты подаются в шахтную печь сходящимися струями, а дополнительное количество кислородсодержащего газа (воздуха, кислорода или их смеси) вводят тангенциально воображаемой окружности, диаметр которой составляет примерно треть диаметра шахты. Однако образование восстановительного газа и угля, используемого в качестве восстановителя и топлива, происходит при совместном вдувании его с кислородом по реакции неполного горения: 2С + О2 = 2 СО, скорость которой невелика. Кроме того, температура реакционной зоны значительно снижается за счет теплообмена ее с футеровкой шахты. Эти факторы отрицательно действует на полноту процесса восстановления железа. Цель изобретения - создание способа высокотемпературного восстановления, который позволил бы повысить полноту процесса путем осуществления высокотемпературной газификации углеродсодержащего материала продуктами сгорания горючего газа, которые содержат, в основном, двуокись углерода и водяной пар. При этом газификация угля осуществляется за счет протекания реакций: С + СО = 2СО и С + Н2О = СО + Н2. При этом повышение температуры восстановительного газа за счет создания вокруг реакционной зоны пограничного слоя в виде восстановительного факела от сжигания горючей смеси. Поставленная цель достигается тем, что в способе высокотемпературного восстановления, включающем подачу сходящимися струями порошкообразных железо- и углеродсодержащих материалов, а также кислородсодержащего газа, получение восстановительного газа из углеродсодержащего газа из углеродсодержащего материала, частичное восстановление железа с расплавлением шихты, последующее восстановление железа углеродом, присутствующим в жидкой ванне, согласно изобретению сжигают горючий газ в среде кислородсодержащего газа с последующим получением восстановительного газа в результате взаимодействия углеродсодержащего материала с продуктами горения горючего газа, при этом вокруг реакционной зоны дополнительно создают пограничный слой в виде восстановительного факела от сжигания горючей смеси в пористой стенке. При высокотемпературной газификации углеродсодержащего материала (режим т.н. "теплового удара") образуется значительное количество различных активных частиц - возбужденных атомов, ионов, радикалов и т.п., обладающих большим запасом энергии, что способствует повышению скорости и полноты протекания процесса. Создание вокруг реакционной зоны вблизи стенок шахты пограничного слоя в виде восстановительного факела от сжигания горючей смеси, например, природного газа и воздуха, поступающей через пористые стенки, способствует значительному снижению теплопотерь, повышению температуры восстановительного газа на 200-500°С, и как следствие, к увеличению полноты протекания процесса восстановления. На чертеже представлена схема устройства, реализующего способ. Пример. Порошкообразную шихту с размером частиц 40-100 мкм, состоящую из 65% железорудного концентрата (65,5% Fe; 7,9% SiO2), 15% донецкого угля (зольность 20%, летучие 10%, 10% С и 0,35% S) и 20% известняка (95% СаСО3), подавали посредством питателя 1 через загрузочное отверстие газокислородной горелки 2, расположенное по оси реакционной колонны 3, в факел горения природного газа в кислороде. Газы вдували через водоохлаждаемые сопла газокислородной горелки с внешним смешением сходящимися струями, образующими внутренний газовый конус 4 и наружный кислородный конус 5, соприкасающиеся вершинами в высокотемпературной (реакционной) зоне 6. Для повышения температуры последней и защиты стенок канала от перегрева реакционную зону окружали восстановительным факелом 7 (a= 0,5) горения смеси природного газа и воздуха, вдуваемой через пористые стенки 8 реакционного канала. Расход шихты составлял около 30 кг/ч, кислорода - 16 м3/ч, природного газа соответственно на горелку и пористые стенки канала 8 и 4 м3/ч, воздуха - 20 м3/ч. Поперечный размер канала был равен 300x300 мм2. Температура в реакционной зоне за счет сокращения теплопотерь на стенки и дополнительного нагрева от восстановительного факела составляла 1900-2100°С. Быстрый нагрев и плавление шихты сопровождались газификацией угля и частичным восстановлением оксидов железа водородом оксидом углерода. При этом степень частичного восстановления железа в реакционной зоне (реакционном канале) составила 50-60% против 25-35% для прототипа. Частично восстановленное железо, оксидная фаза и остатки несгоревшего угля вместе с дымовыми газами поступали в циклон 9, где происходило разделение фаз. Остатки расплавленной шихты с железом поступали в металлоприемник 10, снабженным индукционным подогревом, в котором протекало окончательное восстановление железа углеродом жидкого чугуна и слоя скоксовавшегося угля. Дымовые газы охлаждались в рекуператоре 11, а затем обеспечивались в тканевом фильтре 12. Полная степень восстановления железа составляла 92-95% против 75-80% при использовании технологии прототипа.

ДивитисяДодаткова інформація

Автори англійськоюPereloma Vitalii Oleksandrovych, Unihovskyi Yakiv Borysovych, Naidek Volodymyr Leontiiovych, Poliovyi Petro Petrovych, Hohulskyi Roman Vasyliovych, Rodionov Volodymyr Ivanovych

Автори російськоюПерелома Виталий Александрович, Униговский Яков Борисович, Найдек Владимир Леонтиевич, Полевой Петр Петрович, Гогульский Роман Васильевич, Родионов Владимир Иванович

МПК / Мітки

МПК: C21B 13/12

Мітки: заліза, високотемпературного, спосіб, відновлення, оксидів

Код посилання

<a href="https://ua.patents.su/2-23467-sposib-visokotemperaturnogo-vidnovlennya-oksidiv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб високотемпературного відновлення оксидів заліза</a>

Попередній патент: Спосіб селективної детоксикації біологічних рідин

Наступний патент: Спосіб отримання інокулюму гетеробазидіальних грибів

Випадковий патент: Напівмостовий комутатор напівхвиль