Спосіб приготування кислототривкого наповнювача

Номер патенту: 27020

Опубліковано: 28.02.2000

Автори: Румянцева Світлана Василівна, Кривоносова Ніна Тимофіївна, Лекаренко Леонід Пилипович, Черняк Лев Павлович

Формула / Реферат

1. Способ приготовления кислотоупорного наполнителя, включающий минерализацию и активацию исходного сырья путем совместного помола кислотостойких отходов производства под воздействием мелющей среды, отличающийся тем, что минерализацию и активацию сырья осуществляют путем помола отсева гранитных пород с отходом камнелитейного производства с одновременной обработкой в процессе помола газообразным теплоносителем, а в качестве мелющей среды используют смесь мелющих тел в форме шара диаметром 60, 80, 100мм, взятых в соотношении 3:4,5:2,5 при постоянном объеме шаровой загрузки.

2. Способ приготовления кислотоупорного наполнителя по п.1, отличающийся тем, что в качестве отсева гранитных пород используют каменный отсев Каранского месторождения фракции 0 - 5мм, а в качестве отхода камнелитейного производства - бой фракции 10 - 100мм.

3. Способ приготовления кислотоупорного наполнителя по п.1, отличающийся тем, что исходное сырье подают на помол в количестве, мас.%:

Отсев гранитных пород

93 - 97

Отход камнелитейного производства

3 - 7

Текст

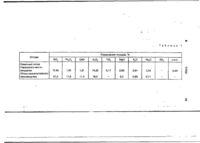

1. Способ приготовления кислотоупорного наполнителя, включающий минерализацию и активацию исходного сырья путем совместного помола кислотостойких отходов производства под воздействием мелющей среды, о т л и ч а ю щ и и с я тем, что минерализацию и активацию сырья осуществляют путем помола отсева гранитных пород с отходом камнелитейного производства с одновременной обработкой в процессе помола газообразным теплоносителем, а в качестве мелющей среды используют смесь мелющих тел в форме шара диаметром 60, 80, 100 мм, взятых в соотношении 3:4,5:2,5 при постоянном объеме шаровой загрузки. 2. Способ приготовления кислотоупорного наполнителя п о п . 1 , о т л и ч а ю щ и й с я тем, что в качестве отсева гранитных пород используют каменный отсев Каранского месторождения фракции 0-5 мм, а в качестве отхода камнелитейного производства - бой фракции 10-100 мм. 3. Способ приготовления кислотоупорного наполнителя по п.1, о т л и ч а ю щ и й с я тем, что исходное сырье подают на помол в количестве, мас.%: Отсев гранитных пород 93-97 Отход камнелитейного производства 3-7 "Ч о о Изобретение относится к промышленности строительных материалов, в частности к подготовке сырьевых компонентов для производства изделий, подверженных химической агрессии, например, при изготовлении наполнителя для кислотоупорных замазок, используемых при проведении футеровочных работ по защите от воздействия серной и соляной кислот. Известно, что в кислотоупорных составах - бетонах, замазках, керамике в качестве кислотоупорных наполнителей, играющих роль структурообразующих составляющих, используют тонкодисперсные материалы кислых пород с крупностью зерен не более 0,15 мм, а физико-химические характеристики получаемых наполнителей зависят как от состава исходной 27020 сырьевой смеси, так и способа приготовления наполнителя. Известен способ приготовления кислотоупорного наполнителя из кислого минерального материала путем физико-химической активности [1]. Известный способ включает операцию по приданию частицам кислого материала положительного трибоэлектрического заряда и химическую активацию анионным поверхностноактивным веществом. Указанный способ образует специального технологического оборудования, энергоемок. Смеси на основе приготовленного таким способом наполнителя приобретают повышенную водостойкость, а кислот остойкость не изменяют. Известен способ приготовления минерального наполнителя из горной породы, включающий минерализацию и активацию сырья путем воздействия на измельчаемую породу раздельно разными мелющими телами с последующим смешением полученных компонентов различной гранулометрии в определенном соотношении [2]. Известный способ предусматривает измельчение части породы в шаровой мельнице до получения порошка фракции частиц 40-1250 мкм в количестве более 80%, а часть породы измельчают в струйной мельнице до получения измельченной породы с размером частиц менее 40 мкм в количестве 70 %. Способ не технологичен, так как увеличивает количество оборудования и технологических операций, ведет к дополнительным энергозатратам. Наиболее близким по технической сути и достигаемому результату является способ приготовления кислотоупорного наполнителя, включающий минерализацию и активацию исходного сырья путем совместного помола кислотостойких отходов производства под воздействием мелющей среды {в щаровой мельнице) до удельной поверхности 3000-4000 см* [3]. По известному способу о качестве кислотостойких отходов используют стеклобой и отработанный катализатор производства изопрена, химический и минералогический составы которых дополняют друг друга, а активация их помолом в шаривой мельнице позволяет получить микрочастицы наполнителя с меньшим количеством дефектов поверхности. Помол до удельной поверхности 3000-4000 смг/г увеличивает количество пылевидных фракций, что улучшает характер структуры, образующейся, например, при твердении кремнецементного камня, что ведет к уве 5 10 15 20 25 30 35 40 личению его прочностных характеристик. Однако технологические параметры помола не учитывают структурных различий исходных веществ, влияющих на поверхностные деформации микрочастиц наполнителя, которые, в свою очередь, влияют на инертность его по отношению к кислотам. Кислотостойкость известного наполнителя невысокая, учитывая и минералогический состав компонентов. Кроме того, помол энергоемок. В основу изобретения поставлена задача создания такого способа приготовления кислотоупорного наполнителя, в котором новые условия минерализации и активации позволили бы обеспечить оптимизацию поверхности зерен наполнителя при снижении энергозатрат и за счет этого повысить кислотостойкость наполнителя и эффективность процесса его приготовления. Поставленная задача решается тем, что в способе приготовления кислотоупорного наполнителя, включающем минерализацию и активацию исходного сырья путем совместного помола кислотостойких отходов производства под воздействием мелющей среды, согласно изобретению минерализацию и активацию сырья осуществляют путем помола отсева гранитных пород с отходом камнелитейного производства с одновременной обработкой в процессе помола газообразным теплоносителем, а в качестве мелющей среды используют смесь мелющих тел в форме шара диаметром 60, 80, 100 мм взятых в соотношении 3:4,5:2,5 при постоянном объеме шаровой загрузки. Используют в качестве отсева гранитных пород каменный отсев Каранского месторождения фракции 0-5 мм, а в качестве отхода камнелитейного производства - бой фракции 10-100 мм. Исходное сырье подают на помол в 45 количестве, мас.%: каменный отсев 9397, отход камнелитейного производства 3-7. Заявляемый способ отличается от известного условиями проведения минера50 лизации и активации сырьевой смеси, а также сырьевыми компонентами. Использование отсева гранитных пород и отхода камнелитейного производства в качестве кислостойких сырьевых ком55 понентов определяет оптимальный химико-минералогический состав наполнителя, а свойства минералов, е свою очередь, при обработке газообразным теплоносителем в процессе помола под воздействием указанной мелющей среды поз 27020 воляют получить оптимальную структуру поверхностного слоя элементарных микрочастиц наполнителя, так как уменьшается количество деформированных участков. Правильные кристаллические образования повышают инертность наполнителя по отношению к кислотам и являются затравками для кристаллизации более совершенных структур в кислотоупорных замазках, тем самым повышая их химическую стойкость к серной и соляной кислотам. Уменьшаются энергозатраты на помол, так как горные породы разрушаются как хрупкие тела. В случае использования каменного отсева Каранского месторождения фракции 0-5 мм и отхода камнелитейного производства в виде боя фракции 10-100 мм получены наилучшие результаты по кислотостойкости. Соотношение компонентов определяет оптимальные структурные свойства кислотоупорного наполнителя и его минералогию. Использование мелющих тел в форме шара различного диаметра в заявляемом соотношении позволяет, учитывая свойства минералов, уменьшить механическую деформацию элементарных микрочастиц и получить оптимальное соотношение микрочастиц наполнителя разных размеров. Обработка в процессе помола газообразным теплоносителем активирует процесс оптимизации поверхностного слоя микрочастиц наполнителя. Только совокупность всех признаков, перечисленных в ограничительной и отличительной частях формулы, позволяет достичь заявляемого результата. Происходящие процессы при заявляємом способе приготовления кислотоупорного наполнителя представляются следующим образом: К основным свойствам поверхности зерен гранитных отсевов, наряду с шероховатостью, вещественным составом, удельной поверхностью, можно отнести механические деформации поверхности в результате дробления. Механические деформации поверхности зерен наблюдаются в виде многочисленных смятых участков кристаллов, различных по размеру, форме, расположению и зависящие от структуры, текстуры, минералогического состава, а также принятого способа измельчения. При измельчении создаются деформационные напряжения, влияющие на химические свойства частичек минералов. Отсев гранитных пород, в том числе и каменный отсев Каранского месторожде ния представлен в основном кислотостойкими минералами - плагиоклазом, микроклином, кварцем. Вторичные и акцессорные минералы присутствуют в неболь• 5 ших количествах. Отход камнелитейного производства представлен на 90% лапчатыми пироксенами. Указанные минералы имеют различные сингонии, следовательно, различные константы кристалличес10 кой решетки. Кроме того, этим минералам присущ изоморфизм, а также в структуре минералов присутствуют вещества, являющиеся минерализаторами {соединения фосфора, фтора и др.). 15 Использование в качестве мелющей среды шаров различных диаметров в заявляемом соотношении учитывает различие кристаллических решеток минералов и уменьшает количество деформаций на по20 верхности микрочастиц. Обработка газообразным теплоносителем с одной стороны, обеспечивает сближение молекулярных свойств обнаженной (деформированной) поверхности частичек, с другой стороны, 25 выступает как активатор процесса минерализации деформированных кристаллообразований, способствуя процессу уменьшения деформационных напряжений. В результате таких условий помола 30 микрочастички наполнителя приобретают оптимальную структуру поверхностного слоя, повышающую инертность к кислотам. Совокупность признаков, отличающих 35 заявляемое изобретение от прототипа, не была выявлена в других технических решениях при изучении данной и смежных областей техники, что обеспечивает заявляемому техническому решению соответст40 вие критерию "изобретательский уровень". Вместе с тем заявителю известно применение отсевов гранитных пород разной гранулометрии в качестве компонента керамической массы (Авт. св. СССР № 45 1655948, кл. С 04 В 33/00, 1991). Однако назначение их в известном решении отличается от заявляемого. Совокупность существенных признаков, характеризующих сущность изобре50 тения, в принципе, может быть многократ-' но использована при производстве кислотоупорного наполнителя для химически стойких замазок, бетонов и других изделий. 55 Сущность заявляемого технического решения поясняется на примерах осуществления способа В качестве сырьевых компонентов использовали каменный отсев Каранского месторождения фракции 0-5 мм минера 27020 8 В качестве газообразного теплоносителя использовали коксовый газ, Т = 47°С. Расход газа 33,1 кг у.т/т. При вышеперечисленных технологических условиях получен кислотоупорный наполнитель следующего грансостава: Остаток на сите, № 1,6 0,315 0,16 0,063 0,05 % по массе 0,1 7,5 15,3 25,0 20,1 Для определения кислотостойкости производили кипячение наполнителя в течение 1 ч в концентрированной серной кислоте и 20%-ном растворе соляной кислоты. П р и м е р . Помол осуществляли в шаровой мельнице ШБМ 287/410 Q = 8 т/ч. Примеры составов исходной сырьеВ качестве мелющей среды использовали 15 вой смеси и кислотостойкость наполнитеуралитовые шары в ассортименте диаля из них приведены в табл. 2. метром, мм: 60-30%, 80-45%, 100-25%. Для сравнения (состав 4) осуществЕдиновременная загрузка шарами 30 тн. ляли помол сырьевой смеси по способуОбъем шаровой загрузки контролировапрототипу. ли по показаниям амперметра постоян- 20 Приготовление наполнителя заявляено. Дозировку загрузки шаровой мельмым способом из отходов - отсевов границы сырьем осуществляли лотковым пинитов и отхода камнелитейного произтателем, производительность которого отводства обеспечивает получение наполрегулирована по производительности нителя высокой химической стойкости при мельницы. 25 снижении его стоимости. логического состава, мас.%: микроклин 62, плагиоклаз - 15, биотит - 1,5, кварц 19, акцессорные минералы (сфен, ортит, рудные и др.) - 2,5 и отход камнелитейного производства в виде боя фракции 5 10-100 мм Донецкого камнелитейного завода минералогического состава, мас.%: лапчатые пироксены - 90; остаточное стекло - 8; литейные поры - 2. Химический состав сырьевых компонентов приведен в 10 табл. 1. Т а б л и ц а Отходы Каменный отсев Каранского месторождения Отход камнелитейного производства 1 Содержание оксидов, % SiO2 FeA CaO «А ТЇО2 MgO , к,о Na,0 SO3 п.п.п. 73,83 1,53 1,21 14,25 0,17 0,65 3,91 3,34 0,49 47,5 11,8 11,4 18,5 — 9,2 0,89 0,71 го о о 2702Q 11 12 Т а б л и ц а 2 Состав Компоненты, смеси, показатели 1 Каменный отсев Караиского месторождения, фракция 0:5 мм, мас.% Отход камнелитейного пр-ва, бой фракции 10-100 мм, мас.% Кислотостоикость в концентрированной H2SO4, % Кислотостоикость в 20%-ном р-ре HCl,% 2 3 4 93 95 97 95 7 5 3 5 99,1 99,4 99,2 94,3 96,7 97,1 96,3 91,5 Упорядник Техред М. Келемеш Коректор М. Самборська Замовлення 548 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл , 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for preparation of acid-resistant filling agent

Автори англійськоюLekarenko Leonid Pylypovych, Cherniak Lev Pavlovych, Rumiantseva Svitlana Vasylivna, Kryvonosova Nina Tymofiivna

Назва патенту російськоюСпособ приготовления кислотоупорного наполнителя

Автори російськоюЛекаренко Леонид Филиппович, Черняк Лев Павлович, Румянцева Светлана Васильевна, Кривоносова Нина Тимофеевна

МПК / Мітки

МПК: C04B 14/04, C04B 111/23, C04B 18/12

Мітки: спосіб, кислототривкого, наповнювача, приготування

Код посилання

<a href="https://ua.patents.su/6-27020-sposib-prigotuvannya-kislototrivkogo-napovnyuvacha.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування кислототривкого наповнювача</a>

Попередній патент: Фракція, що містить органічні кислоти, спосіб консервування фуражу та спосіб підвищення утилізації фуражу

Наступний патент: Спосіб виготовлення екструдатів целюлози, гумовий виріб, здатний витримувати механічне навантаження, і шина для транспортних засобів

Випадковий патент: Захисна органосилікатна композиція