Склад евтектичних сплавів і покрить на основі заліза

Номер патенту: 27617

Опубліковано: 15.09.2000

Автори: Уськова Наталія Олексіївна, Ершов Генадій Степанович, Пашечко Михайло Іванович, Моляр Олександр Григорович

Текст

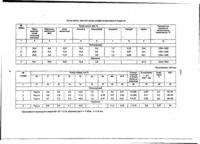

Склад евтектичних сплавів і покрить на основі заліза, який містить вуглець, бор, марганець, кремній, який відрізняється тим, що він додатково містить хром, алюміній і скандій при наступному співвідношенні компонентів, мас. %; Вуглець 0,4-0,6 Бор • 2,5-3,0 Марганець • 9,0-12,0 Кремній 2,5-3,5 Хром .10,0-12,0 Алюміній 1,0-1,5 Скандій 0,01-0,1 Залізо Решта, причому співвідношення Fe.Mn становить 1:(0,14-0,20). Винахід відноситься до області чорної металурги, зокрема до розробки складів вуглецево-, борвмісних і інших евтектичних сплавів на основі заліза, використовуємих для одержання зносостійких покрить і легованих сплавів Найбільш близьким до запропонованого по технічній суті і досягаемому результату є сплав на основі заліза / Евтектичний сппав. Ав. св. N9 1733494, С 22 С 38/04/, який містить інгредієнти, мас. %: Вуглець 0,58-3,2 Бор 1,54-2,8 Марганець 3,8-33,2 Кремній 2,1-4,3 Нікель • 7,3-11,2 Залізо Решта Як борвмісну речовину використовують карбід бооа, феробор, або борний ангідрид. З метою одержання сплаву з евтектичною структурою співвідношення заліза до Марганця в сппаві становить 1 (0,5-0,83) при вмісті вуглецю 0,58-3,2 і бору 1,54-2.8 мас %. При тому, що сплав має не досить високу кавітаційно-ерозійну стійкість, недопіком його є недостатня зносостійкість виробів зі сплаву І покрить В основу винаходу склад евтектичних сплавів і покриттів на основі заліза поставлено задачу шляхом введення хрому, алюмінію та скандію забегпечити підвищення ЗНОСОСТІЙКОСТІ сплавів і покриттів У склад евтектичних сплавів і покриттів на основі заліза, який містить вуглець, бор, марганець, кремній, відповідно до винаходу, додатково вводять хром, алюміній та скандій при слідуючому співвідношенні інгредієнтів, мас. %: Вуглець 0,7-0,9 Бор 2.5-3,0 Марганець 3,0-5,0 Кремній * 2,5-3,5 Хром . 10,0-12,0 Алюміній 1,0-1,5 Скандій 0,01-0,1 Залізо Решта причому співвідношення Г-еМп становить 1.(0,068-0,37). Підвищення зносостійкості, а також І твердості запропонованого сплаву обумовлено тим, що скандій сприяє при кристалізації подрібненню структурних складових сплаву, алюміній забезпечує підвищення твердості легованого аFe і покращенню екзотермії сплаву в процесі його послідуючого використання для нанесення покриттів. У сукупності з легуючими елементами, які вводяться в сплав, хром, при його вмісті у сплаві 10-12 мас%, зебезпечує високу твердість ї зносостійкість сплавів і покриттів, завдяки утворенню в структурі сплаву великої кількості карбідів Сг?Сз, які містять в твердому розчині залізо (Сг, Fe)rC3. ЦІ складні карбіди дуже стійкі і насипу виділяються з твердого розчину при під о 5 27617 вищених температурах, зберігаючи дисперсність структури сплаву. Для виключення тріщиноутворення в покриттях, одержаних методом плазмової наплавки на деталях діаметром більше 50 мм вміст вуглецю у сплаві становить 0,7:0,9 мас. %. Витримка при температурі 1600°С ЗО хв. забезпечує повний дифузійний перерозподіл елементів по об'єму розплаву. Хром легує ct-Fe. При цьому підвищується корозійна стійкість сплаву і покриттів. В системі Fe-Mn-C область існування евтектики визначається тільки вмістом вуглецю (0,4 мас. %) Вміст марганцю не обмежений в евтектичному сплаві, оскільки він із залізом утворює неперервний ряд твердих розчинів. Область існування евтектики у системі Fe-B-C обмежена вмістом вуглецю (0,11,5 мас. %) і бора (2,9-3,24 мас.%), Звідси очевидні переваги евтектичної системи Fe-Mn-C в порівнянні з системою Fe-B-C. Нагрів шихтового матеріалу проводять до температури плавлення легкоплавких компонентів шихти. При цьому в склад шихти вводять елементи (Мп, С), які утворюють із залізом евтектику при температурі, меншій за температуру одержання сплава. В якості легкоплавких шихтових матеріалів використовують чавун переробний і марганець металічний або феромарганець, в якості джерела атомів бора - феробор, атомів хрома ~ «ром металічний, атомів вуглецю - чавун переробний. При наявності в шихті компонентів (крім легкоплавких), температура плавлення яких виша температури одержання сплава, зокрема, хрома, феробора, феросіліція, скандія, відбу.вається часткове розппавпення шихти. В цьому випадку, розплав, який утворюється, як би-обво^лікає нерозплавлені частинки шихти, значно інтенсифікуючи їх* дифузійний перерозподіл по об'єму рідкої фази. В використовуваному способі немає необхідності в окремому (обов'язковому) приготуванні евтектичного сплаву, а умови його одержання закладені в склад компонентів порошкової шихти. Одержання евтектичних покриттів можна здійснювати різними сучасними методами без суттєвого обмеження, зокрема плазмовою і газополуменевою наплавкою і напиленням, електродуговою наплавкою, металізацією, в т. ч. з використанням порошкового дроту, електроіскровим легуванням, лазерною і електроннопроменевою обробкою, імпульсно плазмовою і Іонно плазмовою обробкою, наплавкою при нагріві СВЧ І пічному нагріві, центробіжною біметалізацією з нагрівом СВЧ, наморожуванням, детонаційним і імпульсним зміцненням, електроультразвуковою обробкою і Іншими способами Склад шихтових матеріалів може бути різним, в залежності від того, якими елементами необхідно легувати базовий FeMn-C-B-St сплав, щоб одержати сплави заданого фазового складу І, як наслідок, із заданими фізикомеханічними властивостями та експлуатаційними характеристиками Одержання сплавів системи Fe-Mn-C-BSi-Cr-AI-Sc евтектичного типу, виходячи із системи Fe-Mn-C визначається вмістом заліза і Марганця в сплаві, відношення яких повинна складати Fe.Mn = 170,068-0,37/ при вмісті вуглецю, кремнія і бора 0,7-0,9; 2,5-3,5 і 2,5-3,0 мас.% від повідно. При виході за граничні значення елементів порушується співвідношення пластичних і твердих включень в евтектичному сплаві, що приводять до зменшення його зносостійкості. Одержання сплавів з евтектичною структурою обумовлено тим, що вона дозволяє одержувати композиційні, дисперсно зміцнені сплави з оптимальним співвідношенням твердості і пластичності, що зумовлено наявністю матричної більш пластичної і армуючої фаз, співвідношення яких можна ціленаправлено змінювати. Вказані властивості І можливість легування евтектичного сплаву металічними елементами Періодичної системи дозволяє створювати сплави з необхідними властивостями або комплексом властивостей. Запропонований евтектичний сплав на основі заліза одержано викладеним вище способом, а приклади наведені в таблиці. Приклад 1. Шихту, яка містить 32,4 чавуна, 13,0 хрома металічного, 6,4 Марганця металічного, 14,3 феробора, 6,4 феросіліція, 1,8 алюмінія, 0,12 скандія, решта залізо, розплавляють у тиглі в певній послідовності при температурі 1600°С, на протязі 30 хв., потім розпиляють. Склад одержаного сплава містить, мас.%: 0,9 С; 3,0 В; 5,0 Мп; 3,5 Si; 12,0 Сг; 1,5 АІ 0,1 Sc; решта Fe. Одержаний порошковий сплав наносили на стальні, титанові та дюралеві сплави методом плазмового напилення в захисній атмосфері аргону з використанням установки УПУ-ЗД. Зміцнений шар одержували іншими вищеперечисленими способами /Fe.Mn = 1.0,068/. Приклад 2. Шихту, яка містить 28,8 чавуна, 5,4 Марганця металічного, 12,0 хрома металічного, 13,3 феробора, 5,5 феросіліція, 1,5 алюмінія, 0,07 скандія, решта залізо, мас.%, розплавляють у тиглі в певній послідовності при температурі 1600°С, на протязі ЗО хв., потім розпиляють. Склад одержаного сплава містить, мас.%: 0,8 С; 2,8 В; 4,0 Мп; 3.0 Si; 11,0 Сг; 1,2 АІ, 0.05 Sc; решта Fe. Одержаний порошковий сплав наносили на стальні, титанові та дюралеві сплави методом плазмового напилення в захисній атмосфері аргону з використанням установки УПУ-ЗД. Зміцнений шар одержували іншими вищеперечисленими способами (Fe.Mn - 1:0,052) Приклад 3. Шихту, яка містить 25,2 чавуна, 4,4 Марганця металічного, 11,0 хрома металічного, 11,9 феробора, 4,6 феросіліція, 1,3 алюмінія, 0,02 мас.% скандія, решта залізо, розплавляють у тиглі в певній послідовності при температурі 1600°С, на протязі ЗО х в , потім розпиляють. Склад одержаного сплава містить, мас %: 0,7 С; 2,5 В; 3,0 Мп; 2,5 Si; 15,0 Сг; 1,0 АІ 0.01 Sc, решта залізо. Одержаний порошковий сплав наносипи на стальні, титанові дюралюмінієві сплави методом плазмового напилення в захисній атмосфері аргону з використанням установки УПУ-ЗД Зміцнений шар одержували Іншими ви ще переч и сленими, способами /Fe.Mn = 1 0,37/. Вміст сірки і фосфору, як домішок, з метою виключення їх негативного впливу властивості покриттів обмежений вмістом 0,01-0,03 мас. %. При необхідності одержання заданих виробів /напр. електродів для ЕІЛ/ розплав розливають у спеціальні форми. У випадку створен 27617 ня покриттів наносять на поверхню перечисаеними вище способами. Можливість зменшення концентрацп вуглецю в сплаві до 0,7-0,9 мас.% дозволяє використовувати його при плазмовій наплавці в захисній атмосфері деталей діаметром 50 мм без утворення тріщин. Збільшення вмісту вуглецю приводить до утворення тріщин в наплавленому шарі. Для випробувань використовували покриття товщиною 1-5 мм на сталях 45, ЗО ХГСА, алюмінієвому В95, титановому 8Т22, Єї 961 сплавах, одержаних методами плазмового напилення або наплавки. Евтектичні покриття формуються приведеними методами при переході порошкового сплаву через рідку фазу. При напиленні формується покриття із структурою вихідного порошкового сплаву. При плазмовій наплавці евтектичний шар буде збагачуватисьзалізом із зміцнюемоі сталі. Однак на поверхні металу будемо одержувати шар із вмістом елементів, які захищаються формулою. При цьому властивості покриттів будуть визначатися властивостями порошкового сплаву. Випробування на зносостійкість проводили по схемі аал-вкладка на машині тертя СМТ-1. На вал /діаметр 50 WM, ширина 210 мм/ наносили методом напилення або плазмової наплавки евтектичне покриття товщиною не менше 0,5 мм. Вкладка представляла собою загартовану і низьковідпущену сталь 45. Мікроструктура сталі 45 складалася із мартенситу відпуску твердістю 48-52 HRC. Випробування проводили в маслі М1-20 з добавкою 0,1 мас. % абразиву. В якості абразиву використовували кварцовий пісок зернистістю до • 100 мкм. Режим випробувань Р=7 МПа, v=0,4 м/с. Up = 1440 м. Відносна похибка при визначенні вагових втрат зразків гравіметричним способом не перевищувала 12%. Як видно Із результатів випробувань зносостійкість розробленого сплаву в 1,5 раза вища, ніж у прототипа. Використання запропонованого складу евтектичного сплаву на основі заліза забезпечує можливість використання досить широкої номенклатури легуючих елементів для залізомаргзнцеборвуглецевих сплавів. При цьому ступінь легування і зв'язана з нею структура і фазовий склад сплаву будуть визначатись характером взаємодії легуючих елементів з компонентами шихти при формуванні структури сплава. Цим і пояснюється очевидність реалізації запропонованого складу матеріалу. Склад шихти, хімічний склад сплавів та властивості покриттів Склад шихти, мас % 1 Чавун перероблений чушковий коксовий Марганець металічний МР2 Хром металічний Феробор ФеросіліцІй Алюміній Скандій Залізо Температура плавлення легкоплавких компонентів, °С 2 отава 3 4 5 6 7 8 9 10 Пропонуємий 1 32.4 6,4 13,0 14,3 6.4 1,8 0.12 Ост. 1250-1280 2 28,8 5,4 12,0 13.3 5,5 1.5 0.07 Ост. 1250-1280 3 25,2 4.4 11,0 11.9 4,6 1,3 0.02 Ост. 1250-1280 27,3 1250-1280 \ Прототип Ост. 4 | 16.5 10,5 13.3 3.8 Продовження таблиці Склад сплава, мас.% сплава Fe С В SI Ст АІ Sc Мп S.P Співвідношення в сплаві заліза до Марганця 1 11 12 13 14 15 16 17 18 19 20 Зношування Коеф. тертя, кіЛ* 1 • год к 21 22 23 Пропонуємий Решта 0,9 3,0 3,5 12,0 1,5 0.1 5,0 0,01 1:0,068 0.20 0.2 2 Решта 0,8 2,8 3,0 11,0 1.2 0,05 4,0 0.02 1:0,052 0.21 0.2 3 Решта 0,7 2,5 2,5 10,0 1.0 0.01 3,0 0,01 1:0,37 0.22 0,2 50-52 48-50 46-48 11.2 0,02 •1:0,15 0,3 0,27 45 1 ' Прототип 4 Решта 0,8 2,8 2,1 10,0 'Дослідження проводили в маслі М1-20 + 0,1% абразиву при Р = 7 МПа, v = 0,4 м/с. м HRC -4 О) -4 • 276Г7 Тираж 50 вкз. Відкрите акціонерне товариство «Патвкт» Україна, 88000, м Ужгород, аул Гвгарінз, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition of entectic alloys and coverings on basis of iron

Автори англійськоюPashechko Mykhailo Ivanovych, Yershov Hennadii Stepanovych, Uskova Nataliia Oleksiivna, Moliar Oleksandr Hryhorovych

Назва патенту російськоюСостав эвтектических сплавов и покрытий на основе железа

Автори російськоюПашечко Михаил Иванович, Ершов Геннадий Степанович, Уськова Наталия Алексеевна, Моляр Александр Григорьевич

МПК / Мітки

МПК: C22C 38/04, C22C 38/18, C22C 38/06

Мітки: сплавів, основі, склад, покрить, евтектичних, заліза

Код посилання

<a href="https://ua.patents.su/6-27617-sklad-evtektichnikh-splaviv-i-pokrit-na-osnovi-zaliza.html" target="_blank" rel="follow" title="База патентів України">Склад евтектичних сплавів і покрить на основі заліза</a>

Попередній патент: Склад евтектичних сплавів і покрить на основі заліза

Наступний патент: Запобіжний електродетонатор миттєвої дії

Випадковий патент: Викопуючий пристрій бурякозбиральної машини