Спосіб виготування труб та виробів з високолегованих сплавів на основі заліза, нікелю, кобальту

Номер патенту: 9381

Опубліковано: 30.09.1996

Автори: Васюченко Валентина Євгеньєвна, Чорний Дмитро Юлієвич, Блощинський Григорій Павлович, Данченко Олена Андрійовна, Демідік Олександр Миколайович, Сотник Олександр Андрійович, Дяченко Валентина Трофимівна, Притоманов Олексій Євгеньєвич, Іванова Інна Іванівна, Федорченко Іван Михайлович

Формула / Реферат

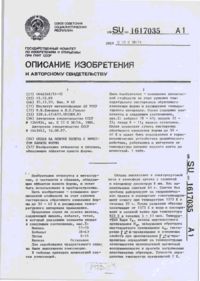

Способ изготовления труб и изделий из высоколегированных сплавов на основе железа, никеля и кобальта, включающий подготовку заготовки в виде капсулы, заполнение ее смесью порошков, вакуумирование, герметизацию, нагрев, прессование, удаление остатков капсулы, отличающийся тем, что, с целью повышения качества, перед заполнением капсулы смесь порошков формуют в полый стержень плотностью 60-80% и отжигают при 600-700°С в течение 2 ч в среде водорода, затем вводят стержень в капсулу, нагрев перед прессованием осуществляют до температуры, равной 0,8-0,83 температуры плавления наиболее легкоплавкого компонента смеси, а прессование ведут при удельных давлениях 80-160 кг/мм.

Текст

Изобретение относится к порошко Изобретение относится к порошковой металлургии и может быть и с п о л ь зовано при изготовлении труб и и з д е лий из порошковых з а г о т о в о к высоколегированных сплавов на основе ж е л е з а , никеля и к о б а л ь т а . Цель изобретения - повышение к а ч е с т в а труб и изделий за счет исключения образования интерметаллидных фаз в процессе подготовки порошковых и прессования и тем самым (заготовок обеспечения высокой гомогенности сплава» образующего материал т р у б . В способе изготовления т р у б , включающем подготовку заготовки в виде— 37-91 вой металлургии и может быть и с п о л ь зовано при и з г о т о в л е н и и труб и и з д е лий из высоколегированных сплавов на основе ж е л е з а , никеля и к о б а л ь т а . Спо*соб п о з в о л я е т повысить к а ч е с т в о труб и изделий за счет исключения о б р а з о вания интерметаллидных ф а з . В способе, включающем подготовку з а г о т о в к и в в и де капсулы, заполнение смесью порошк о в , вакуумирование, герметизацию, н а г р е в , п р е с с о в а н и е и удаление о с т а т ков капсулы, перед заполнением к а п сулы смесы порошков формуют в полый стержень плотностью 60-80%, стержень отжигают при 600-700 С в течение 2 ч в среде водорода ( б е з образования с п л а в а ) . Затем стержень вводят в к а п с у л у , нагрев перед прессованием о с у ществляют до температуры, равной 0 , 8 0,83 температуры плавления наиболее л е г к о п л а в к о г о компонента смеси, а прессование ведут при удельных д а в - • > л е н и я х 80-160 к г / м м 2 . 1 т а б л . 00 00 капсулы, заполненной порошкообразной композицией, последующие вакуумирование и герметизацию з а г о т о в к и , ее н а г р е в , прессование и удаление о с т а т ков капсулы, перед заполнением к а п сулы композицией в виде смеси порошкообразных компонентов, входящих в с п л а в , ее формуют в полыч стержень плотностью 60-80%, стержень отжигают при 600-700 в С в течение 2 ч в среде водорода ( б е з образования с п л а в а ) , а з а т е м вводят е г о в капсулу. Нагрев з а г о т о в к и перед прессованием осуществляют до температуры, равной 0 , 8 0,83 температуры плавления наиболее to 1683228 легкоплавкого компонента смеси, а прессование ведут при удельных д а в лениях 80-160 к г / м м 2 . Способ осуществляют следующим о б разом. Порошки химических компонентов, взятые в количествах, с о о т в е т с т вующих химическому составу сплава, смешивают при комнатной температуре в шаровой мельнице или вибромельнице в течение 10-20 ч . Затем полученную смесь компактируют в полый стержень при комнатной температуре на гидравлическом прессе или гидростате до о т носительной плотности 60-80% (для с о хранения формы). Полученные з а г о т о в ки отжигают в печи в течение 2 ч при 600-700 С в среде водорода без образования сплава. Стержни помещают в полые капсулы из углеродистой стали типа Ст. 3 , вакуумируют (вакуум Ю*"3 мм р т . с т . ) , герметизируют, н а гревают до температуры 0,8-0,83 температуры плавления наиболее л е г к о плавкого компонента смеси и прессуют с образованием гомогенного сплава при удельных давлениях 80-160 к г / м м 2 . После прессования изделия подвергают термической обработке при 1250-1280 С в течение 2-4 ч для перевода оболочки в окалину, а затем химической о б работке в кислотных растворах для удаления окалины и остатков оболочки. внутреннюю трубу 4 3x4,5 мм, внешнюю и внутреннюю трубы соединяют сверху и снизу шайбами толщиной 25 мм из углеродистой стали с помощью сварки. В одной из шайб просверливают о т в е р с т и е , в которое вваривают отводную трубку для удаления воздуха. Заготовку в капсуле вакуумируют не хуже 10~3 мм р т . с т . и отводную трубку з а - ' 10 варивают. Подготовленные таким образом заготовки прессуют на игле диаметром 30 мм через матрицу диаметром 44 мм. Нагрев заготовок осуществляют в силитовой печи Lew от 1090 до 1234 С. 15 В качестве технологических смазок используют обычно применяемые в промышленности стеклосмазки: на обкатку наружной поверхности - стекло 185 " в " , на внутреннюю поверхность 20 стекло 117, для шайбы на матрицу стекло 116. Прессование заготовок производят при удельных давлениях 80 160 к г / м м 2 . 25 30 Изобретение иллюстрируется следующими примерами: примеры 1, 8 и 12 35 по способу-прототипу; примеры 2-7", 911, 13-15 - по предлагаемому способу. При изготовлении по способу-прототипу заготовка состоит из порошка сплава. 40 П р и м е р ы 2-7. В качестве материала заготовки используют механическую смесь порошков никеля ' .(ГОСТ 9722-79) и молибдена (ТУ 48-19-69-73),смешанных в шаровой мельнице в течение 12 ч в соотношении 7:3 (соответствующем химическому сосІтаву сплава Н65М). Полученную смесь прессуют на гидравлическом прессе усилием 315 т в разъемной пресс-фор- 50 ме в полый стержень ф94 мм с внутренним отверстием 0 43,5 мм, высотой 200 мм и относительной плотностью 60-80%. Стержень отжигают в печи Г-30 в течение 2 ч при 6ОО-7ОО°С в среде водорода. Стержень после отжига помещают в трубчатую капсулу размером 102x4 мм, в отверстие заготовки в с аппятпт Полученные после прессования трубы подвергают термической и химической обработке для удаления стеклосмазки, окалины и остатков оболочки,осмотру, отбору образцов для микроструктурнбго анализа, определения механических свойств и сплавообразования. П р и м е р ы 9 - 1 1 . Порошки к а р бонильного железа и восстановленного хрома размером 100 мкм смешивают в барабанном смесителе в соотношении 87:13 в течение 10 ч . Полученную смесь, прессуют в заготовки плотностью 6080% от теоретической. Заготовки помещают в оболочки из нержавеющей с т а ли и отжигают в водороде (точка р о сы - 70°С) при 600-700°С в течение 2 ч . Далее поступают, как в примерах 2-7. П р и м е р ы 13-15. Порошки в о с становленного кобальта и карбонильного никеля смешивают в барабанном смесителе в соотношении 60:40 в течение 10 ч.Полученную смесь прессуют в з а готовки плотностью 60-80% от теоретической. Заготовки помещают в оболочки из нержавеющей стали и отжигают в среде водорода при 600-700°С в т е чение 2 ч . Далее поступают, как в примерах 2-7. Результаты испытаний предлагаемо- • Іго и известного способов представлены в таблице. Таким образом, применение предлагаемого способа по сравнению с и з вестным позволяет изготавливать тру 5 , 683228 бы и изделия из высоколегированных сплавов на основе железа, никеля и кобальта повышенного качества (гомогенная структура, отсутствие надрывов на наружной и внутренней поверхностях) . Ф о р м у л а и з о б р е т е н и я Способ изготовления труб и изделий из высоколегированных сплавов на основе железа, никеля и кобальта, включающий подготовку заготовки в виде капсулы, заполнение ее-смесью порошков, вакуумирование, герметиза1 Пример Система сплава Плотность заготовки. г Ni-Mo 13 14 15 100 1200 650 100 1200 60 70 Ге-Cr 9 10 It 12 1 . Темпе- Температура нагрева ратуря заготовок перед пресотжига сованием, " с заготовок, С 60 70 ВО 60 60 60 2 3 4 S 6 7 8 1 600 650 700 100 1200 60 600 650 700 во Co-Ni 70 80 600 650 700 Редактор Е.Хорииа б цию, нягрев, прессование, удаление остатков капсульно т л и ч а ю щ и й с я тем, что, с целью повышения качества, перед заполнением капсулы смесь порошков формуют в полый стержень плотностью 60-80% и отжигают при 6ОО-7ОО°С в течение 2 ч в среде водорода, затем вводят- стержень в капсулу, нагрев перед прессованием 10 осуществляют до температуры, равной 0,8-0,83 температуры плавления наиболее легкоплавкого компонента смеси, а прессование ведут при удельных давлениях 80-160 кг/мм 2 . Давление прессования t кг/мм 1 Расходный коэффициент металл я Гетерогенный сплав с выделением интермбталлидньгх фаз NiMo, Ni,Ma, Nii^Ho. Дефекты на поверхности труб в виде грубых надрывов 3,8 U90 Струхтурное состояние металла и качегтво поверхности труй 1162 (0,8 т.пл. Ni) 1190 (0,82 т.пл. Hi) 1205 (0,83 т.пл. Ni) 80 120 160 1,05 1,03 1,02 1,05 1,03 1,06 1180 104 3,2 1231 (0,8 т . п л . Fe) 1262 (0,82 т пл. Fe) 1277 (0,ЯЗ т . п л . Fe) 80 112 160 t ,04 1,07 1,07 1180 110 3,2 Гетерогенный сплів кобальт-никель с участками, обогащенньми кобальтом до 8 О Х 1196 (0,8 т . п л . Со) 1226 (0,82 т . п л . Со) 1240 (0,83 т . п л . Со) 80 116 160 1,06 1,02 1,05 Гомої енный сплав кобальт-никель. Дефекты на поверхности труб отсутствуют 1205 (0,83 т . п л . Hi) 120 Составитель О.Трунов Техред Л.Сердюкова Гомогенный сплав никеля и молибдена. Дефекты на поверхности труб отсутствуют ГетерогенныП сплав с включеннями чистого хромп и сигма-фазы Fe-Cr Гомогенный сплав железо-хром. Дефекты на поверхности труб отсутствуют Корректор М.Самборская Заказ 3833/ДСП Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101 у

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwritermethod for producing of tubes and articles from high-quality alloys on basis of iron, nickel and cobalt

Автори англійськоюPrytomanov Oleksii Yevhenievych, Fedorchenko Ivan Mykhailovych, Bloschynskyi Hryhorii Pavlovych, Ivanova Inna Ivanivna, Vasiuchenko Valentyna Yevhenievna, Demydyk Oleksandr Mykolaiovych, Diachenko Valentyna Trofymivna, Sotnyk Oleksandr Andriiovych, Chornyi Dmytro Yuliievych, Danchenko Olena Andriiovna

Назва патенту російськоюСпособ производства труб и изделий из высококачественных сплавов на основе железа, никеля, кобальта

Автори російськоюПритоманов Алексей Евгеньевич, Федорченко Иван Михайлович, Блощинский Григорий Павлович, Иванова Инна Ивановна, Васюченко Валентина Евгеньевна, Демидик Александр Николаевич, Дяченко Валентина Трофимовна, Сотник Александр Андреевич, Черный Дмитрий Юльевич, Данченко Елена Андреевна

МПК / Мітки

МПК: B22F 5/12, B22F 3/14, B22F 3/00, B22F 3/15

Мітки: нікелю, труб, сплавів, високолегованих, виробів, основі, виготування, спосіб, заліза, кобальту

Код посилання

<a href="https://ua.patents.su/4-9381-sposib-vigotuvannya-trub-ta-virobiv-z-visokolegovanikh-splaviv-na-osnovi-zaliza-nikelyu-kobaltu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготування труб та виробів з високолегованих сплавів на основі заліза, нікелю, кобальту</a>

Попередній патент: Спосіб одержання грипозного еритроцитарного діагностикуму

Наступний патент: Спосіб отримання надтвердого матеріалу на основі щільних модифікацій нітриду бору

Випадковий патент: Електропривод конвейєру