Спосіб видобутку корисних копалин з кускової гірничої маси та пристрій для його здійснення

Формула / Реферат

1. Способ извлечения полезных ископаемых из кусковой горной массы, включающий помещение кусковой горной массы в замкнутую емкость – реактор, заполнение ее жидким реагентом под давлением и перевод полезного компонента в раствор путем воздействия силовыми волнами сжатия, отличающийся тем, что к жидкой среде реагента, в которую погружена кусковая горная масса, с входного конца емкости подводят волны сжатия с амплитудой давления, определяемой выражением:

![]()

где

А - удельная (на единицу вновь образующейся поверхности) работа разрушения;

Е - модуль упругости породы;

l - длина минимальных размеров трещины (начальной) в разуплотняемой породе;

при величине энергии в единичном импульсе, определяемой выражением:

![]()

где

V=VV0 - объем наведенной пористости (проектной, заданной) за N циклов импульсного нагружения;

V0 - суммарный объем начальной пористости разуплотняемой породы;

V - суммарный объем наведенной и начальной пористости разуплотняемой породы;

N - число циклов импульсного волнового нагружения разуплотняемой породы до получения проектного объема наведенной пористости D\/;

а - скорость упругой продольной волны в разуплотняемой породе.

Ти - длительность импульсной волны;

![]() - суммарная линейная деформация объема, охваченного волной в направлении вектора скорости частиц в волне (объема горной массы, заполненной жидкой средой);

- суммарная линейная деформация объема, охваченного волной в направлении вектора скорости частиц в волне (объема горной массы, заполненной жидкой средой);

Vв - величина скорости волнового движения разуплотняемой породы;

L=aTи - длина импульсной волны в разуплотняемой породе;

причем в жидкую среду излучают волны близкой к прямоугольной формы в координатах давление время.

2. Способ по п. 1, отличающийся тем, что волновое поле первоначально излучают с вектором скорости частиц в волне, направленным вертикально вниз, а затем поворачивают отражением от поверхностей емкости - реактора вертикально вверх, причем последующее отражение первоначальной волны сжатия осуществляют от свободной поверхности реагента, над которым расположена газовая подушка.

3. Способ по пп.1, 2, отличающийся тем, что количество подводимой волновой энергии, отнесенное к единице объема реагента и обрабатываемой породы, выбирают равной или больше энергии поглощения в единицу времени необходимой для протекания в единице объема технологической среды химических реакций захвата полезного компонента жидким реагентом, т.е.:

![]()

где

Эп - энергия поглощения химических реакций перевода полезного компонента в раствор;

Vp - объем реагента охваченного волной.

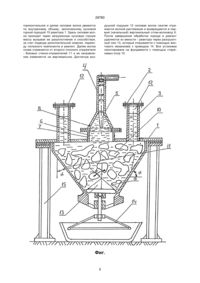

4. Устройство для извлечения полезных ископаемых из кусковой горной массы, включающее генератор волновых импульсов, состоящий из гидравлического, пневматического или электрического молота, металлического волновода и конуса согласователя, и емкость - реактор, отличающееся тем, что реактор состоит из загрузочного бункера и двух симметрично расположенных относительно оси загрузочного бункера отсеков, которые снабжены плоскими акустически жесткими, по отношению к реагенту, отражателями, расположенными под углом 45° к горизонтальной плоскости, при этом к первому отсеку присоединен генератор волновых импульсов, причем его продольная ось расположена вертикально и проходит через центр отражателя, а во втором отсеке, который закрыт глухой крышкой, уровень реагента превышает нулевое сечение конуса согласователя, при этом расстояние от крышки до свободной поверхности реагента и величина превышения реагента равны внутреннему диаметру отсека.

5. Устройство для реализации способа по пп.13, отличающееся тем, что длина поверхности отражения определяется выражением:

![]()

где

d=0,5 м - диаметр сечения жидкостного волновода;

a - угол отражения.

Текст

1. Способ извлечения полезных ископаемых из кусковой горной массы, включающий помещение кусковой горной массы в замкнутую емкость – реактор, заполение ее жидким реагентом под давлением и перевод полезного компонента в раствор путем воздействия силовыми волнами сжатия, отличающийся тем, что к жидкой среде реагента, в которую погружена кусковая горная масса, с входного конца емкости подводят волны сжатия с амплитудой давления, определяемой выражением: A (54) СПОСІБ ВИДОБУТКУ КОРИСНИХ КОПАЛИН З КУСКОВОЇ ГІРНИЧОЇ МАСИ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 29780 глухой крышкой, уровень реагента превышает нулевое сечение конуса согласователя, при этом расстояние от крышки до свободной поверхности реагента и величина превышения реагента равны внутреннему диаметру отсека. 5. Устройство для реализации способа по пп. 1-3, отличающееся тем, что длина поверхности отражения определяется выражением: L отр = d , cos a где d=0,5 м - диаметр сечения жидкостного волновода; a - угол отражения. Изобретение относится к области извлечения полезных ископаемых, в частности к способам их извлечения из кусковой горной массы. Может быть использовано при гидротермической выплавке или химическом извлечении полезных ископаемых. Известен способ и устройство для подземного выщелачивания полезных ископаемых через скважины. По этому способу силовые импульсные волны генерируют на поверхности и по столбу жидкости подают в зону выщелачиваемого пласта, где с помощью специального отражателя вектор скорости частиц в волне поворачивают вдоль пласта (А.с. СССР № 1240112, кл. Е21В43/25, 1986 г.). К недостаткам этого известного способа следует отнести невозможность подвода энергии силовых волн и создание неравномерных нагрузок в кусках раздробленной горной породы с целью обеспечения их жидкостной проницаемости в режиме усталости при неравномерном объемном нагружении, что позволило бы исключить дробление и помол горной породы в условиях обогатительных фабрик горно-металлургических производств. В качестве прототипа выбран способ извлечения полезных ископаемых из кусковой горной массы и устройство для его реализации. Способ включает помещение горной массы в замкнутую емкость - реактор, заполнение ее жидким реагентом под давлением и воздействие силовыми волнами сжатия. Устройство, реализующее способ, включает генератор волновых импульсов, состоящий из гидравлического (пневматического или электрического) молота, металлического волновода и конуса согласователя, и емкость - реактор, заполненную кусковой горной массой и жидким реагентом (А.с. СССР № 1476987, кл. Е21В43/25, 1989 г.). К недостаткам этого известного технического решения следует отнести недостаточно четкое определение амплитуды подводимых силовых волн и постепенное оседание с последующей консолидацией измельченной горной породы в процессе разуплотнения кусков и извлечения полезного компонента в раствор. Задачей изобретения является усовершенствование способа извлечения полезных ископаемых из кусковой горной массы и устройства для его осуществления таким образом, чтобы ускорить процесс и полноту извлечения полезного компонента из кусковой горной массы. В отличие от прототипа к жидкому реагенту подводят волны строго определенной амплитуды давления с расчетным полем скоростей волнового движения. В кусках горной массы создается предельно неравномерное нагружение, обуславливающее дилатантное порообразование. Количест во волновой энергии выбирают исходя из условий протекания в единице объема технологической среды химических реакций захвата полезного компонента жидким реагентом. Техническая эффективность от реализации изобретения заключается в сокращении времени перевода в раствор полезного ископаемого при минимальных затратах волновой энергии и снижении требований к величине кусков. Потребительская эффективность от реализации изобретения заключается в обеспечении прибыльного режима извлечения полезных ископаемых из кусковой горной массы, что исключает традиционные самые энергоемкие в обогащении циклы дробления и помола. Поставленная задача решается за счет того, что способ извлечения полезных ископаемых из кусковой горной массы, включает помещение кусковой горной массы в замкнутую емкость – реактор, заполнение ее жидким реагентом под давлением и перевод полезного компонента в раствор путем воздействия силовыми волнами сжатия. Согласно изобретения к жидкой среде реагента, в которую погружена кусковая горная масса, с входного конца емкости подводят волны сжатия с амплитудой давления определяемой выражением 12 éA ×Eù P>ê ú , ë l û где А - удельная (на единицу вновь образующейся поверхности) работа разрушения; Е - модуль упругости породы; l - длина минимальных размеров трещины (начальной) в разуплотняемой породе; при величине энергии в единичном импульсе, определяемой выражением: DV W >P×e , aNTи где DV=V-V0 – объем наведенной пористости (проектной, заданной) за N циклов импульсного нагружения; V0 - суммарный объем начальной пористости разуплотняемой породы; V - суммарный объем наведенной и начальной пористости разуплотняемой породы; N - число циклов импульсного волнового нагружения разуплотняемой породы до получения проектного объема наведенной пористости DV; а - скорость упругой продольной волны в разуплотняемой породе; Ти - длительность импульсной волны; 2 29780 Предлагаемое техническое решение иллюстрируется чертежом (фиг.), на котором показан продольный разрез реактора. Сущность предложенного способа заключается в следующем. Кусковую горную массу помещают в замкнутую емкость - волновод, заполняют ее жидким реагентом (растворителем или теплоносителем) под давлением и воздействуют силовыми волнами сжатия, с амплитудой давления определяемой выражением: VвL - суммарная линейная деформация a направлении вектора скорости частиц в волне (объема горной массы, заполненной жидкой средой); Vв - величина скорости волнового движения разуплотняемой породы; L=а×Ти - длина импульсной волны в разуплотняемой породе; причем в жидкую среду излучают волны близкой к прямоугольной форме, в координатах давление время. Для предотвращения оседания и консолидации измельченной горной массы в процессе разуплотнения кусков, волновое поле первоначально излучают с вектором скорости частиц в волне, направленным вертикально вниз, а затем поворачивают отражением от поверхности емкости – реактора вертикально вверх, причем обеспечивают отражение первоначальной волны сжатия от свободной поверхности реагента, над которым расположена газовая подушка. Для ускорения процесса и повышения полноты извлечения полезного компонента в раствор, количество подводимой волновой энергии, отнесенное к единице объема реагента и обрабатываемой породы, выбирают равной или больше энергии поглощения в единицу времени, необходимой для протекания в единице объема технологической среды химических реакций захвата полезного компонента жидким реагентом, т.е.: P × Tи × Vв × n > Эп , 3600 × Vp e= 12 éA ×Eù P>ê ú , ë l û где (1) А=200-1000 Эрг/см2 - удельная (на единицу вновь образующейся поверхности) работа разрушения; кг × м (А=(200-1000)×10-8 ) см2 10 11 2 Е=10 -10 Н/м - модуль упругости породы; l, м - длина минимальных размеров трещины (начальной) в разуплотняемой породе (l=10-6 для крепких пород), при величине энергии в единичном импульсе, определяемой выражением DV W >P×е , (2) a × N × Tи где V=V-V0 - объем наведенной пористости (проектной, заданной) за N циклов импульсного нагружения; V0 - суммарный объем начальной пористости разуплотняемой породы (для крепких пород V0=3% от объема разуплотняемой породы); N - число циклов импульсного волнового нагружения разуплотняемой породы до получения проектного объема наведенной пористости DV; для крепких пород N=105-106; а - скорость упругой продольной волны в разуплотняемой породе. Для крепких пород а= =5000 м/с; Ти - длительность импульсной волны, в основном Ти=10-3-10-6 с; VL - суммарная линейная деформация e= в a объема, охваченного волной в направлении вектора скорости частиц в волне (объем горной массы, заполненной жидкой средой); Vв - величина скорости волнового движения разуплотняемой породы, в основном Vв=310 м/с; L=a×Tи - длина импульсной волны в разуплотняемой породе; причем в жидкую среду излучают волны близкой к прямоугольной формы в координатах давление время. Волновое поле первоначально излучают с вектором скорости частиц в волне, направленным вертикально вниз, а затем поворачивают отражением от поверхности емкости - реактора вертикально вверх, причем последующее отражение первоначальной волны сжатия осуществляют от свободной поверхности реагента, над которым расположена газовая подушка. Количество волновой энергии, отнесенное к единице объема реагента и обрабатываемой породы, выбирают равной или больше энергии поглощения в единицу времени, необходимой для где Эп - энергия поглощения химических реакций перевода полезного компонента в раствор; Vp - объем реагента охваченного волной. Устройство, реализующее способ, включает генератор волновых импульсов, состоящий из гидравлического (пневматического или электрического) молота, металлического волновода и конуса согласования, и емкость - реактор. Согласно изобретению реактор состоит из загрузочного бункера и двух симметрично расположенных, относительно оси загрузочного бункера, отсеков, которые снабжены плоскими акустически жесткими по отношению к реагенту, отражателями, расположенными под углом 45° к горизонтальной плоскости. К первому отсеку присоединен генератор волновых импульсов. Его продольная ось расположена вертикально и проходит через центр отражателя. Во втором отсеке, который закрыт глухой крышкой, уровень реагента превышает нулевое сечение конуса согласователя. Расстояние оси крышки до свободной поверхности реагента и величина превышения реагента равны внутреннему диаметру отсека. Для отражения волны по всему сечению волновода длина поверхности отражения определяется выражением: d L отр = , cos a где d=0,5 м - диаметр сечения жидкостного волновода; a - угол отражения. 3 29780 Реагент после обработки содержал в процентах: серной кислоты 5%, химического катализатора 1,9%, MnSO4 - 30%, остальное вода. Горная порода после выщелачивания содержала в процентах: вмещающие элементы 97% и 3% марганца. Устройство реализующее способ состоит из емкости реактора 1, на котором имеются загрузочные люки 2, смонтированные в верхней части вертикальных бункеров 3. Симметрично по центру к емкости - реактору присоединен генератор волн 4, заканчивающийся излучателем 5, смонтированным над жидкостным волноводом 6, образованным жидкостью внутри участка конструкции равного сечения 7, которая в свою очередь соединена с корпусом генератора волн 4 коническим согласователем 8. Непосредственно под излучателем расположена коническая поверхность отражателя 9. Внутри емкость - реактор 1 заполнена кусковой горной породой 10, залитой реагентом до уровня самой высокой точки излучателя 5. Емкость - реактор снабжена также боковыми стенками - отражателями 11, являющимися акустически жесткими по отношению к жидкостному реагенту внутри емкости. В верхней части бункеров 3 непосредственно под люками 2 расположены газовые (воздушные) подушки 12. В нижнем коническом сужении емкости - реактора 1 расположен разгрузочный люк 13 заканчивающийся к верху поверхностями отражения 9, а к низу - винтовым механизмом 14 открытия - закрытия загрузочного люка 13. Вся установка крепится к фундаменту на опорах 15. При этом длина поверхности отражения определяется выражением: d L отр = , cos a где d=0,5 м - диаметр сечения жидкостного волновода; a - угол отражения. Устройство по предлагаемому способу работает следующим образом. В емкость - реактор 1 через специальные загрузочные люки 2 загрузочных бункеров 3 загружают кусковую горную массу, заливают ее жидким реагентом, закрывают загрузочные люки 2 и подают сжатый воздух под крышки загрузочных люков 2, затем включают генератор силовых волн 4, который наносит удары по металлическому излучателю 5 с заданной частотой и энергией удара. В момент каждого удара в металлическом волноводе 5 возникает упругая волна сжатия, которая распространяется вдоль его оси и на другом конце излучается в жидкостный волновод 6, в качестве которого используется жидкий реагент заполняющий цилиндрическую емкость 7 реактора 1, а для обеспечения акустического согласования (с целью полной передачи энергии) между металлическим 5 и жидкостным 6 волноводами используется специальный конус согласователь 8; кроме того металлический волновод имеет профильную форму. На выходе из конуса согласователя и входе в жидкостный волновод 6 емкости - реактора 1 силовая волна направлена вертикально вниз. Пройдя по этому отсеку она отражается от специального конического отражателя 9, который изменяет ее направление на протекания в единице объема технологической среды химических реакций захвата полезного компонента жидким реагентом, т.е. P × Tи × Vв × n > Эп , (3) 3600 × Vp где Эп - энергия поглощения химических реакций перевода полезного компонента в реагент; n - частота волновых импульсов; Vр - объем реагента охваченного волной. Предложенный способ иллюстрируется следующим примером его осуществления. В емкость - реактор загружали 1 т кусковой горной массы (марганцевая руда с содержанием марганца 33%) и размером кусков 20-200 мм, суммарный объем начальной пористости разуплотняемой породы - 3% от объема породы. Энергия поглощения химических реакций перевода полезного компонента в реагент - Эп. Обработку вели 1 м. куб. жидкого реагента состава: серная кислота 15%, химический катализатор 2%, вода 83%, при температуре 20°С, и подводе силовых волн с амплитудой давления определяемой выражением (1), где А=600 Эрг/см2=600×10-8 кг×м/см2 Е=1010 Н/м2=109 кг/м2 l=10-6 м, тогда é 600 × 10 -8 × 10 9 ù P>ê ú 10 - 6 ê ú ë û 12 = = 2450 кг / см2 = 2,45 × 107 кг / м2 принимаем Р=2,45×107 кг/м2 и при величине энергии в единичном импульсе определяемой выражением (2), где N=3×60/10-4=1,8×106 а=5000 м/с Vв=5 м/с Ти=10-4 с L=5000×10-4=0,5 м 5 × 0,5 l= = 5 × 10 - 4 м 5000 DV=10%-3%=7% или в абсолютных величинах DV=0,07 м3 и равной 0,07 W = 2,45 × 10 7 × 5 × 10 - 4 × = 5000 × 1,8 × 10 6 × 10 - 4 = 9,5 × 10 -4 кг / м и статическим давлением внутри реактора равном 0,5 МПа. Для протекания в единице объема технологической среды химических реакций захвата полезного компонента жидким реагентом количество волновой энергии, отнесенное к единице объема реагента и обрабатываемой породы, выбирали больше энергии поглощения в единицу времени, определяемой выражением (3). Для рассматриваемого примера Vp=0,25 м3, Vв=5 м/с. P × Tи × n × Vв 2,45 × 10 7 × 10 -4 × 5 × 10 4 = = 13 × 10 4 кг × м 3600 × Vp 3600 × 0,25 Эп=2,5×104 кг. 4 29780 горизонтальное и далее силовая волна движется по внутреннему объему, заполненному кусковой горной породой 10 реактора 1. Здесь силовая волна проходит через загруженную кусковую горную массу вызывая ее разуплотнение и способствуя, за счет подвода дополнительной энергии, переходу полезного компонента в реагент. Далее волна снова отражается от второго плоского отражателя - боковых стенок-отражателей 11 и ее направление изменяется на вертикальное. Достигнув воз душной подушки 12 силовая волна сжатия отражается волной растяжения и возвращается в первый (начальный) вертикальный отсек-волновод 6. После завершения обработки порода и реагент удаляются из емкости - реактора через разгрузочный люк 13, который открывается с помощью винтового механизма с приводом 14. Вся установка смонтирована на фундаменте с помощью стержневых опор 15. Фиг. 5 29780 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for mineral extraction from bulk mining mass and appliance for its implementation

Назва патенту російськоюСпособ добычи полезных ископаемых из кусковой горной массы и устройство для его осуществления

МПК / Мітки

МПК: E21B 43/28

Мітки: пристрій, копалин, гірничої, видобутку, спосіб, здійснення, кускової, маси, корисних

Код посилання

<a href="https://ua.patents.su/6-29780-sposib-vidobutku-korisnikh-kopalin-z-kuskovo-girnicho-masi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб видобутку корисних копалин з кускової гірничої маси та пристрій для його здійснення</a>

Попередній патент: Будівельна панель

Наступний патент: Пристрій обробки зображень

Випадковий патент: Пристрій для очистки діелектричних рідин