Магнітно-електричний сепаратор

Формула / Реферат

1. Магнітно-електричний сепаратор для відділення твердих часточок від текучого середовища, який містить робочу камеру з вхідним та вихідним патрубками, що встановлені на протилежних кінцях камери, де ззовні розміщена намагнічувальна система, а всередині шарами розташована фільтруюча насадка і встановлені диски з прорізями, який відрізняється тим, що в насадці, яка складається, як мінімум, з двох пористих шарів, диски з прорізями встановлені на виході кожного з шарів насадки.

2. Магнітно-електричний сепаратор за п.1, який відрізняється тим, що шари насадки мають різну пористість, причому пористість кожного з шарів насадки зменшується в напрямку від вихідного патрубка до вхідного, тобто, пористість насадки зменшується в напрямку, зворотному до ходу текучого середовища.

3. Магнітно-електричний сепаратор за пп.1, 2, який відрізняється тим, що, наприклад, в тришаровому варіанті насадки пористість змінюється від шару до шару, в 1,31,5 рази.

4. Магнітно-електричний сепаратор за пп.1, 2, 3, який відрізняється тим, що сумарний корисний прохідний отвір дисків виконаний співрозмірним з прохідним отвором шарів насадки.

5. Магнітно-електричний сепаратор за пп.1, 2, 3, 4, який відрізняється тим, що ширину D та кількість n прорізів вибирають з співвідношення D´n=0,5´p´d´m, де d - діаметр камери, a m – пористість шару насадки в шарі.

6. Магнітно-електричний сепаратор за пп.1, 2, 3, 4, 5, який відрізняється тим, що кут відхилення a прорізів вибирають з співвідношення ![]() , де h - висота, a R - радіус диска.

, де h - висота, a R - радіус диска.

7. Магнітно-електричний сепаратор за п.1, який відрізняється тим, що фільтруюча насадка виконана у вигляді феромагнітних гранул.

8. Магнітно-електричний сепаратор за пп.1, 7, який відрізняється тим, що частина гранул фільтруючої насадки виконана з пористого сегнетоелектрика, наприклад гранул металізованого титанату барію, при цьому внутрішня поверхня корпуса сепаратора вкрита ізолюючим покриттям з електронепровідного матеріалу, наприклад, фторопласту.

9. Магнітно-електричний сепаратор за п.1, який відрізняється тим, що намагнічувальна система рухомо зв'язана з робочою камерою.

Текст

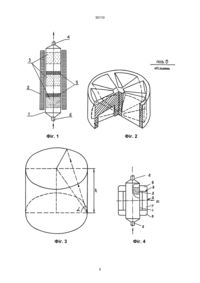

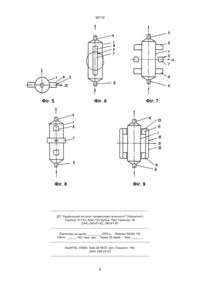

1. Магнітно-електричний сепаратор для відділення твердих часточок від текучого середовища, який містить робочу камеру з вхідним та вихідним патрубками, що встановлені на протилежних кінцях камери, де ззовні розміщена намагнічувальна система, а всередині шарами розташована фільтруюча насадка і встановлені диски з прорізями, який відрізняється тим, що в насадці, яка складається, як мінімум, з двох пористих шарів, диски з прорізями встановлені на виході кожного з шарів насадки. 2. Магнітно-електричний сепаратор за п. 1, який відрізняється тим, що шари насадки мають різну пористість, причому пористість кожного з шарів насадки зменшується в напрямку від вихідного патрубка до вхідного, тобто, пористість насадки зменшується в напрямку, зворотному до ходу текучого середовища. 3. Магнітно-електричний сепаратор за пп. 1, 2, який відрізняється тим, що, наприклад, в тришаровому варіанті насадки пористість змінюється від шару до шару, в 1,3-1,5 рази. 30110 тість кожного із шарів насадки зменшується в напрямку від вихідного патрубка до вхідного, тобто пористість насадки зменшується в напрямку, протилежному до ходу текучого середовища. Наприклад, при трьохшаровому варіанті насадки пористість змінюється від шару до шару в 1,3-1,5 рази та може складати для нижнього шару насадки 0,35, середнього - 0,40, верхнього - 0,52. Запропоноване технічне рішення дозволяє: за рахунок рівномірного заповнення насадки часточками, які осаджуються, підвищується загальна ефективність розділення та очищення - в середньому складає 65-75%; внаслідок пошарового розташування досягається в середньому в 1,5 рази економія фільтруючої насадки, яка виготовляється, наприклад, із підшипникових кульок, феромагнітної нержавіючої сталі 0X13-40X13. Одночасно, запропоноване технічне рішення, в якому шари фільтруючої насадки мають різну пористість (причому пористість кожного із шарів насадки зменшується в напрямку, зворотному до ходу текучого середовища), дозволяє збільшити в 1,2-1,4 рази ємність поглинання насадкою домішкових включень, продовжити на 30-40% продуктивний робочий цикл та підвищити за рахунок цього економічність процесу сепарації. Частина гранул фільтруючої насадки запропонованого сепаратора виконана з пористого сегнетоелектрика, наприклад, гранул металізованого титанату барію. (В цьому випадку внутрішня поверхня корпусу сепаратора вкрита ізолюючим покриттям з електронепровідного матеріалу, наприклад фторопласту.) В даній конструкції сепаратора використана важлива властивість сегнетоелектриків спонтанно поляризуватись, а також досягати високого ступеня поляризації навіть в слабких електричних полях (див. М. Лайнс, А. Гласс "Сегнетоэлектрики и родственные им материалы", М.: Мир, 1981; Г.А. Смоленський "Сегнетоэлектрики и антисегнетоэлектрики", Л.: Наука, Ленінградське відділення, 1971). Це дозволяє створювати в об'ємі насадки запропонованого пристрою, на відміну від відомих аналогів, локалізовані зони високоградієнтного електричного поля. Це електричне поле інтенсифікує процес розділення. Як наслідок, в запропонованому пристрої збільшується силовий вплив на електрично заряджені часточки. Для забезпечення рівномірного заповнення шарів насадки включеннями, які осаджуються, і підвищення за рахунок цього ефективності розділення і очищення, робоча камера запропонованого сепаратора має диски з прорізями, причому диски встановлені на виході кожного з шарів насадки (див. п. 1 формули). Дійсно, з метою реалізації поставленого завдання винаходу принципово важливо, щоб поворот рідини або газу, які сепаруються, здійснювався не безпосередньо на вході в насадку, а дещо раніше з тим, щоб в шар насадки текуче середовище, яке сепарується, входило вже повернутим. Для цього необхідно створити умови для повороту не тільки за допомогою самих дисків, а й за допомогою зон для повороту. Конструктивно це можна здійснити в насадці з її шаровим розміщенням. При цьому міжшарові частини робочої камери якраз і виконують роль цих зон, а диски повинні бути встановлені саме на виході кожного з шарів насад ри, в яких кількість "робочих" точок контакту більша. В цьому випадку примусовою мірою є здійснення передчасної регенерації насадки, що зумовлює невисоку ємність поглинання та незначний продуктивний цикл роботи сепаратора. Відомий електромагнітний сепаратор, описаний в патенті ФРН № 1277488 за 1969 p., MКI В03С1/00. Сепаратор містить циліндричний корпус, який заповнюється насадкою, що виготовлена з кульок підшипників однакового діаметру, намагнічувальну систему соленоїдного типу, патрубки входу та виходу середовища, яке очищується. Його недоліком є також невисока ємність поглинання насадкою часточок (кількість феромагнітної фракції, яка осіла в насадці), відносно нетривалий продуктивний цикл роботи та низька економічність процесу сепарації. Це пояснюється слідуючими обставинами. Відповідно до ходу текучого середовища перші шари насадки насичуються феромагнітними часточками швидше, оскільки їх концентрація в висхідному текучому середовищі велика. В міру проходження текучого середовища через насадку концентрація цих часточок зменшується і наступні шари насичуються повільніше. Сепаратор виводять для регенерації при насиченні тільки перших шарів з тим, щоб не знижувати ефективність процесу сепарації. При цьому наступні шари і, особливо, останні шари (відповідно до ходу текучого середовища) "недовантажені". Отож, сепаратор працює в неекономічному режимі. Найбільш близьким до пристрою за винаходом за технічною суттю є рішення згідно з а.с. № 1091944, МКІ В03С1/30, опубл. в Б. В. № 18, 15.05.1984 (прототип). Пристрій містить намагнічувальну систему (електромагніти з осердям), яку встановлено із створенням замкнутого магнітного контуру; робочі камери - канали з феромагнітною фільтруючою насадкою, причому канали додатково забезпечені електродами, які виконуються у вигляді решіток і встановлені в середині каналів з утворенням електрично ізольованих між собою шарів насадки; вхідний та вихідний патрубки. Недоліком сепаратору-прототипу є нерівномірне заповнення шарів насадки часточками, які осаджуються, і, як наслідок, недостатньо висока ефективність розділення. Основним технічним завданням даного винаходу є підвищення ефективності магнітно-електричної сепарації дисперсних систем і, зокрема, ступеня очищення текучих середовищ від твердих часточок за рахунок збільшення ємності поглинання цих часточок фільтруючою насадкою та, відповідно, досягнення рівномірного заповнення шарів фільтруючої насадки часточками, які осіли. Поставлене завдання досягається тим, що в запропонованому сепараторі, який містить шарову пористу насадку, в просторі між шарами встановлені диски з прорізями (на виході кожного з шарів). При цьому ширину D та кількість n прорізів вибирають із співвідношення D´n=0,5´p´d´m, де d – діаметр камери, m - пористість насадки. А кут відхилення a прорізів визначають із співвідношення 2 æhö a = arctg ç ÷ + 1 , де h - висота, a R - радіус дисèRø ку. Одночасно, в сепараторі за винаходом шари насадки мають різну пористість, причому порис 2 30110 дисків, оскільки пористість насадки в шарах різна (див. пп. 2, 3 формули). Як встановлено, пористість насадки в багатьох відношеннях впливає на режим сепарації. В запропонованому пристрої шари насадки мають різну пористість, причому пористість кожного з шарів зменшується в напрямку, зворотному до ходу текучого середовища (див. п. 2 формули). Наприклад, при трьохшаровому варіанті насадки її пористість змінюється від шару до шару в 1,3-1,5 рази (див. п. 3 формули) і може складати для нижнього шару 0,35, середнього - 0,40, верхнього - 0,52. Це дозволяє забезпечити в конструкції сепаратора за винаходом досягнення поставленого завдання – підвищення ємності поглинання, подовження продуктивного циклу ефективної роботи та ріст економічності процесу сепарації. Дійсно, при такому технічному рішенні шари насадки за ходом текучого середовища насичуються часточками одночасно. Це досягається тим, що перші шари насадки, які мають порівняно невисоку пористість, і, відповідно, високу щільність пакування та велику кількість точок контакту між ферогранулами насадки, затримують велику кількість феромагнітних часточок, а наступні шари, які мають підвищену пористість, знижену щільність пакування, меншу кількість точок контакту, - затримують меншу кількість феромагнітних часточок. Отож, ємність поглинання за довжиною насадки зберігається на високому рівні. При цьому продуктивний цикл роботи стає однаковим та подовженим для всіх шарів насадки і економічність процеса сепарації підвищується. Рішення за винаходом, порівняно з пристроями-аналогами, дозволяє в 1,2-1,4 рази збільшити ємність поглинання насадкою часточок, які осаджуються, на 30-40% підвищити продуктивний цикл ефективної роботи сепаратора. При використанні даного рішення, внаслідок підвищення ємності поглинання, збільшення продуктивного циклу ефективної роботи сепаратора, скорочується в середньому на 30% кількість необхідних регенерацій насадки. В результаті цього зростає середня продуктивність роботи сепаратора, що знаходить свій вираз в збільшенні на 25-30% коефіцієнта, який враховує фактичний час роботи сепаратора на протязі року. Технічне рішення, яке пропонується, реалізоване в сепараторі, зображеному схематично на фіг. 1 (прямокутна проекція). На фіг. 2 представлений диск з прорізями, який знаходиться в міжшаровому просторі пристрою. На фіг. 3 показана схема визначення елементів сепаратора за пп. 5-6 формули. На фіг. 4-9, як приклад до п. 9 формули, проілюстроване використання в запропонованому пристрої намагнічувальної системи у вигляді блоків постійних магнітів, рухомо зв'язаних з робочою камерою сепаратора (наприклад, магніти закріплені шарнірно з можливістю їх повороту для розімкнення магнітного кола при регенерації насадки, або з цією ж метою магніти можуть розташовуватися на рухливому возику з можливістю поперечного переміщення). Магнітно-електричний сепаратор містить робочу камеру 1, ззовні якої розміщена намагнічувальна система 2 у вигляді блоків постійних магнітів, а в середині розміщена шарами фільтруюча насадка 3 різної пористості. В просторі між шара ки, як реалізовано в запропонованому рішенні. Для здійснення даного рішення фільтруюча насадка обов'язково повинна складатися, як мінімум, з двох шарів. Тільки в такому випадку, що і застосоване в пристрої за винаходом, буде забезпечене рівномірне заповнення насадки осадженими часточками. Це гарантує, що часточки, які відділяються, попадуть в зону підвищеної магнітної дії, що забезпечить досягнення поставленого завдання винаходу - підвищення ефективності сепарації. В цьому плані важливі конструктивні особливості, які закладені в пп. 5, 6 формули винаходу за слідуючими причинами. Так, невиконання в пп. 5, 6 формули відповідних співвідношень неминуче приведе до суттєвого зниження ефективності сепарації. Дійсно, в цьому випадку об'єми текучих середовищ, які пройшли зони слабкої магнітної дії, не попадуть в зони підвищеної магнітної дії, що веде до суттєвого зниження ефективності розділення та очищення. Звичайно, завдяки наявності косих прорізів, як в запропонованому пристрої, ці об'єми все ж будуть потрапляти в покращені умови магнітної сепарації, а при дотриманні вимог пп. 5, 6 формули - в найкращі умови. Наприклад, якщо зона погіршеної магнітної дії (периферійна зона) відповідає напруженості намагнічуючого поля в 30 кА/м, а зона покращеної магнітної дії (приосердева зона) 80 кА/м, то при такому рості напруженості ефективність очищення зростає в 1,2-1,4 рази. Ширину та кількість n прорізів вибирають з умови: D´n=0,5´p´d´m, де d - діаметр робочої камери, а n - пористість фільтруючої насадки в шарі. Дійсно, запишемо математичний вираз умови відповідності робочого перерізу прорізів перерізу робочої камери, яка заповнена пошаровою насадкою (див. п. 4 формули), виходячи з робочої витрати сепарованого текучого середовища: p ´ d2 (1) R´ D ´n = ´ m, 4 де R - радіус диску. Перетворивши (1), отримаємо: d p ´ d2 ´ D ´n = ´ m. 2 4 Звідси (2) D´n=0,5´p´d´m. Або 0,5 ´ p ´ d ´ m (3) D= . n Кут відхилення a прорізів (п. 6 формули) визначають із співвідношення h (4) tga = , R де h - висота диску, Перетворивши вираз (4), отримаємо 2 h2 + R 2 æhö (5) = ç ÷ + 1. R èRø Тоді необхідна умова визначення a запишеться в такому вигляді: tga = 2 æhö (6) a = arctg ç ÷ + 1. èR ø В запропонованому рішенні (згідно з п. 4 формули) важливим є наявність принципового зв'язку пористості насадки з корисним прохідним отвором 3 30110 ми насадки (на виході кожного з шарів) встановлені диски з прорізями 5. Для входу 6 та виходу 4 текучого середовища передбачені відповідні патрубки. Сепаратор працює слідуючим чином. Текуче технологічне середовище крізь патрубок 6 поступає в робочу камеру 1, яка заповнена шарами фільтруючої насадки 3 різної пористості і обладнана дисками з прорізями 5, які встановлені на виході кожного з шарів насадки. В робочій камері 1 під дією магнітного та електричного полів відбувається відділення дисперсної фракції включень від текучого технологічного середовища. Очищене середовище виводиться з сепаратору крізь патрубок 4. На фіг. 4-9, як приклад, проілюстровано використання намагнічувальної системи 2 запропонованого сепаратора, виготовленої з блоків постійних магнітів, причому вказана конструкція намагнічувальної системи рухомо зв'язана з робочою камерою сепаратора (наприклад, магніти закріплені шарнірно з можливістю їх повороту для розімкнення магнітного кола при регенерації насадки, або магніти з цією ж метою можуть розташовуватись на рухливому возику з можливістю їх поперечного переміщення). Надалі винахід пояснюється описом конкретних варіантів здійснення і кресленнями, на яких: - фіг. 4 зображує загальний вигляд з частковим розрізом камери магнітного сепаратора, положення магнітів - робоче; - фіг. 5 зображує вигляд зверху магнітного сепаратора, показаного на фіг. 4; - фіг. 6 зображує вигляд збоку магнітного сепаратора, показаного на фіг. 4; - фіг. 7, як і фіг. 4, зображує загальний вигляд магнітного сепаратора, але в положенні, коли постійні магніти повернуті; - фіг. 8 зображує вигляд зверху магнітного сепаратора, показаного на фіг. 7; - фіг. 9, як і фіг. 4 зображує загальний вигляд варіанту магнітного сепаратора в робочому положенні магнітів, розташованих на кінцях поворотної частини магнітопроводу. На кресленнях (фіг. 1-9) однакові конструктивні елементи позначені однаковими позиціями. Сепаратор, зображений на фіг. 4-9, містить робочу камеру 1, в якій розміщена пошарово феро магнітна фільтруюча насадка 3, (наприклад, кульки, металічна стрічка або інші феромагнітні тіла). Ззовні камери встановлена намагнічувальна система 2, яка включає постійні магніти 7, що закріплені шарнірно з можливістю їх повороту відносно осі X, і феромагнітні накладки 8. Магніти 7 та накладки 8, спряжені поверхнею 9, що виконана, наприклад, циліндричною або конічною (для попередження зношення магнітів 7 в місцях їх шарнірного кріплення і спряження з накладками 8 - можуть бути встановлені феромагнітні вставки). Текуче середовище входить в пристрій крізь патрубок 6, а виходить крізь патрубок 4. Робоче положення магнітів 7, тобто положення, коли магнітне коло замкнуте, ілюструється фіг. 4-6, а положення магнітів, коли магнітне коло розімкнуте (наприклад, магніти повернуті на 90), ілюструється фіг. 7-6. Сепаратор, який зображений на фіг. 9 в багатьох відношеннях подібний до сепаратора, зображеного на фіг. 4-8, лише з тою різницею, що його намагнічувальна система 10 включає постійні магніти 10, 11, що розташовані на кінцях поворотних магнітних шунтів 12. Магніти 10, 11 спрягаються з феромагнітними накладками 13 площиною, що спрощує конструкцію. Пристрій працює слідуючим чином. В робочому положенні магнітів 7 (фіг. 4-6), 11 (фіг. 9) крізь намагнічену феромагнітну насадку 3 пропускають текуче середовище до насичення насадки часточками, які осаджуються. Потім припиняють подавати текуче середовище в сепаратор, здійснюють поворот магнітів 7 на 90° навколо осі X (фіг. 7-8), тим самим роз'єднуючи магнітний контур, і, отже, перериваючи магнітне поле в камері з насадкою (роз'єднання магнітного контуру сепаратора, який зображено на фіг. 9, проводиться аналогічно). Розімкнення магнітного кола може здійснюватись також шляхом відповідного поперечного руху магнітів, розташованих на рухливому возику. Це приводить до втрати сил взаємодії між насадкою та часточками, які осіли. Після цього насадку промивають, наприклад, потоком рідини або рідинногазовою сумішшю. Далі магнітний контур перемикають шляхом відповідного зворотного повороту магнітів в положення, яке зображене на фіг. 4-6, 9, і пристрій знову вмикають в роботу. 4 30110 Фіг. 1 Фіг. 2 Фіг. 3 Фіг. 4 5 30110 Фіг. 5 Фіг. 6 Фіг. 8 Фіг. 7 Фіг. 9 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnetic-electrical separator

Автори англійськоюYatskov Mykola Vasyliovych

Назва патенту російськоюМагнитно-электрический сепаратор

Автори російськоюЯцков Николай Васильевич

МПК / Мітки

МПК: B03C 1/00

Мітки: магнітно-електричний, сепаратор

Код посилання

<a href="https://ua.patents.su/6-30110-magnitno-elektrichnijj-separator.html" target="_blank" rel="follow" title="База патентів України">Магнітно-електричний сепаратор</a>

Попередній патент: Спосіб визначення маси міокарда правого шлуночка

Наступний патент: Спосіб визначення границі витривалості матеріалу

Випадковий патент: Спосіб магнітного збагачування слабомагнітних руд та пристрій для його здійснення