Ділянка тягнучої кліті машини безперервного лиття заготівок

Номер патенту: 31829

Опубліковано: 25.04.2008

Автори: Титаренко Олександр Іванович, Гаврильченко Євген Юрійович, Плугатар Віктор Семенович, Гаврильченко Ольга Олександрівна, Левіна Валентина Іванівна, Євгиненко Ігор Олександрович

Формула / Реферат

Ділянка тягнучої кліті машини безперервного лиття заготівок, що включає затравку з головкою та тілом, на передній частині якого виконаний наскрізний трикутний паз із вершиною, оберненою до головки, горизонтальні валки, розміщені в станинах тягнучої кліті, верхні частини яких зчленовані стяжкою з наскрізним вікном, із прикріпленими по різні боки від нього опорою із приводним штирем для затравки, розміщеним у горизонтальній площині, перпендикулярно осям валків, і додатковою опорою для вільного кінця штиря, а також приводний роликовий центрувальний пристрій, прикріплений до нижньої частини станини, яка відрізняється тим, що осі приводного штиря опори та додаткової опори для вільного кінця затравки зміщені від вертикальної осі тягнучої кліті у бік станини, до якої прикріплений приводний роликовий центрувальний пристрій, а бісектриса кута при вершині згаданого трикутного паза зміщена від вертикальної осі затравки на величину, рівну величині зсуву осі приводного штиря опори.

Текст

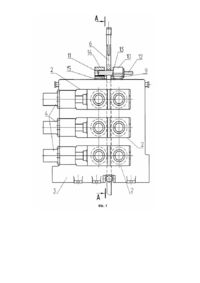

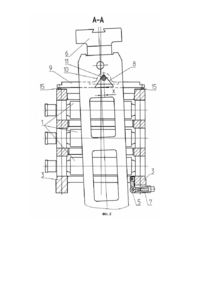

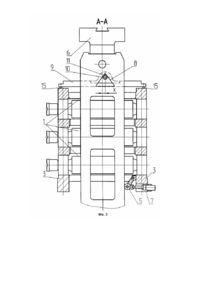

Корисна модель відноситься до галузі металургійного виробництва, а саме - до допоміжних пристроїв, призначених для виконання початкових операцій лиття та наступних операцій по добуванню безупинно литої заготівки із кристалізатора вертикальної машини безперервного лиття. Для виключення механічних ушкоджень внутрішніх поверхонь кристалізатора затравку необхідно вводити зцентрованою відносно осі кристалізатора, встановленого співвісно з тягнучою кліттю, яка до початку процесу безперервного лиття надає затравці спрямованого руху у бік кристалізатора. Для виконання центрування затравки тягнучу кліть оснащують спеціальними пристроями. Відома ділянка вертикальної тягнучої кліті, що входить до складу [заявки №200706726 від 15.06.07 В22Д11/128, В22Д 11/08, Україна «Спосіб центрування затравки в ділянці вертикальної тягнучої кліті та ділянка вертикальної тягнучої кліті»]. До його складу входять встановлені одна напроти другої дві станини кліті, у вікнах яких розміщені опори пар горизонтальних валків, а до нижніх частин - прикріплено по роликовому механізму, призначеному для центрування затравки, яку розміщають між парами валків. Валки зчленовані із приводами обертання, а один з валків пари з'єднаний із приводом переміщення по горизонталі, затравка виконана у верхній частині з наскрізним трикутним пазом, вершина якого звернена до головки затравки, а бісектриса кута при цій вершині збігається з віссю затравки. Верхні частини станин зв'язані стяжкою з наскрізним вікном для розміщення затравки, до якої прикріплена опора з консольне розміщеним приводним циліндричним штирем, розміщеним у горизонтальній площині перпендикулярно осям валків і призначеним для розміщення в ньому згаданого трикутного паза затравки. Робота в ділянці здійснюється наступним чином. Затравку, попередньо зцентровану відносно осі тягнучої кліті, знизу подають у міжвалковий зазор тягнучої кліті. Після розміщення затравки між нижньою парою валків, за рахунок переміщення приводного валка затискають затравку нижньою парою валків, вмикають привода обертання валків і переміщують затравку у верхню частину кліті. Після виходу головки затравки з останніх валків і розміщення її трикутного паза напроти циліндричного штиря вмикають привод переміщення штиря та вводять його у паз. Зворотним обертанням валків кліті затравку переміщують униз до контакту бічних поверхонь паза затравки із циліндричним штирем. Вмикають привод переміщення верхнього валка та відводять його від затравки, яка вільно зависає на штирі опори, і розміщується непередбачене відносно осі кліті. Для суміщення поздовжніх осей затравки та тягнучої кліті вмикають по черзі привода центруючих пристроїв, ролики яких здійснюють ходи, рівні половині ширини затравки, після чого затравка встановлюється по осі тягнучої кліті, що дозволяє їй при заведенні у кристалізатор розміщатися на його осі, не травмуючи внутрішніх поверхонь стінок. Слід зазначити, що через консольне навантаження штиря, розміщеного в опорі, на якому висить затравка, він сприймає значні згинаючі зусилля, що знижує довговічність і надійність цього вузла та тягнучої кліті в цілому. Крім того, після розведення валків і вільного зависання затравки на штирі під час вільного переміщення великовагової затравки (маса затравки становить порядку 30 тон) у межах трикутного паза, виникають значні ударні зусилля, які передаються на консольний штир і його опору, що також знижує надійність і довговічність згаданих елементів і тягнучої кліті в цілому. Таким чином, описане обладнання має незадовільну надійність і довговічність. Відомо також інше обладнання, описане в [заявці України №200709627 від 27.08.07 У22Д11/128, В22Д11/08 «Тягнуча кліть машини безперервного лиття заготівок»], більш близьке до заявленого рішення, і прийняте у якості прототипу. До його складу входять встановлені навпроти один одного дві станини, у яких закріплені опори пар горизонтально розміщених валків, зчленованих із приводами обертання. До нижньої частини внутрішньої сторони кожної станини кліті прикріплено приводний центрувальний пристрій для затравки, робочий орган якого виконаний у вигляді ролика, зчленованого із приводом переміщення. Верхні частини станин тягнучої кліті зчленовані стяжкою з наскрізним вікном для вільного розміщення затравки, по один бік якого прикріплена опора із приводним штирем для затравки, розміщеним у горизонтальній площині, перпендикулярно осям валків, а по інший бік встановлена додаткова опора для розміщення вільного кінця штиря. Пристрій обладнано також демпфувальними елементами, призначеними для гасіння ударних зусиль, що виникають під час самовстановлення затравки на штирі приводної опори. Демпфувальні елементи виконані у даному випадку у вигляді тарілчастих пружин і встановлені між стяжкою та станинами. Затравка виконана у вигляді головки, зчленованої з тілом, на передній частині якого виготовлений наскрізний трикутний паз, вершина якого спрямована до головки затравки, а бісектриса кута при цій вершині збігається з поздовжньою віссю затравки. Работа пристрою здійснюється наступним чином. Після заведення попередньо зцентрованої відносно осі тягнучої кліті затравки у міжвалковий зазор нижньої пари валків приводом переміщення одного з валків затискають затравку, вмикають привода обертання валків і переміщують затравку до виходу її головної частини з останніх валків кліті та з вікна стяжки. Після чого відмикають привода обертання валків, зупиняють затравку, при цьому її трикутний паз розміщується напроти приводного штиря опори та прорізу додаткової опори. Вмикають привод переміщення штиря та вводять циліндричний штир у трикутний паз затравки та у проріз додаткової опори. Вмикають привода обертання валків у зворотну сторону для переміщення затравки вниз до контакту поверхонь її трикутного паза зі штирем і відмикають привода обертання валків. Вмиканням приводів переміщення валків кожної пари валки розводять, затравка зависає на штирі опори, самовстановлюючись непередбаченим чином відносно осі тягнучої кліті, відхиляючись при цьому у той або інший бік від осі кліті. Ударні навантаження, що виникають при переміщенні поверхонь трикутного паза затравки відносно штиря, гасяться демпфувальними елементами - тарілчастими пружинами, звільняючи від додаткових навантажень штир із приводом, а також інші вузли та деталі тягнучої кліті, що підвищує їхню надійність і довговічність. У результаті циліндричний штир з розміщеної на ньому затравкою розташовується на двох опорах, що створює більш сприятливі умови розподілу робочих зусиль, підвищенню надійності та довговічності згаданих елементів і тягнучої кліті в цілому. Як видно з викладеного вище у порівнянні з аналогом описане обладнання має більш високу надійність і довговічність. Однак наявність у складі обладнання ділянки тягнучої кліті двох приводних роликових вузлів з рядом шарнірних зчленувань його елементів ускладнює конструкцію ділянки тягнучої кліті. Таким чином, до недоліків прототипу слід віднести складність конструкції. До основи корисної моделі поставлене завдання спрощення конструкції ділянки тягнучої кліті. Поставлене завдання вирішується за рахунок технічного результату, який полягає у однобічному силовому впливі на затравку з боку приводного роликового центруючого пристрою для розміщення затравки по осі тягнучої кліті. Для досягнення вищевказаного технічного результату в ділянці тягнучої кліті машини безперервного лиття заготівок, до складу якої входить затравка з головкою та тілом, на передній частині якого виконаний наскрізний трикутний паз із вершиною, зверненою до головки, горизонтальні валки, розміщені в станинах тягнучої кліті, верхні частини яких зчленовані стяжкою з наскрізним вікном, із прикріпленими по різні боки від нього опорою із приводним штирем для затравки, розміщеним у горизонтальній площині, перпендикулярно осям валків, і додатковою опорою для вільного кінця штиря, а також приводний роликовий центрувальний пристрій, приєднаний до нижньої частини станини, відповідно до корисної моделі вісь приводного штиря опори та додаткової опори для вільного кінця затравку зміщені від вертикальної осі тягнучої кліті у бік станини, до якої прикріплений приводний роликовий центрувальний пристрій, а бісектриса кута при вершині трикутного паза затравки зміщена від вертикальної осі затравки на величину, рівну величині зсуву осі приводного штиря опори. У результаті порівняльного аналізу технічного заявляемого рішення і прототипу встановлено, що вони мають наступні загальні ознаки: - затравка з головкою та тілом, на передній частині якого виконаний наскрізний трикутний паз із вершиною, зверненою до головки; - горизонтальні валки, розміщені в станинах тягнучої кліті; - зчленування верхніх частин станин стяжкою з наскрізним вікном; - оснащення опорою із приводним штирем для затравки, розміщеним у горизонтальній площині, перпендикулярно осям валків, і додатковою опорою для вільного кінця штиря; - розміщення опори із приводним штирем і додатковою опорою для штиря по різні боки наскрізного вікна стяжки; - приводний роликовий центрувальний пристрій, приєднаний до нижньої частини станини; і відмітні ознаки: - зсув осі приводного штиря опори та додаткової опори для вільного кінця штиря від вертикальної осі кліті у бік станини, до якої прикріплений приводний роликовий центрувальний пристрій; - зсув осі трикутного паза затравки від вертикальної осі затравки на величину, рівну величині зсуву осі приводного штиря опори. Таким чином, ділянка тягнучої кліті, що заявляється, має нові виконання, нові розміщення конструктивних елементів. Між відмітними ознаками та досягаємим технічним результатом існує причинно-наслідковий зв'язок. Завдяки зсуву осі приводного штиря опори та додаткової опори для вільного кінця затравки від вертикальної осі тягнучої кліті у бік станини, до якої прикріплений приводний роликовий центрувальний пристрій, і зсуву бісектриси кута при вершині трикутного паза затравки від вертикальної осі затравки на величину, рівну величині зсуву осі приводного штиря опори, стало можливим мати гарантований зсув нижньої частини затравки у бік станини, до якої прикріплений роликовий центрувальний пристрій, і для розміщення вертикальної осі затравки по вертикальній осі кліті здійснювати тільки один рух, спрямований до осі кліті, за рахунок однобічного впливу на затравку приводним роликом одного центруючого пристрою, що приводить до скорочення кількості вузлів, які входять до складу ділянки тягнучої кліті і спрощує його конструкцію. Виключення із зазначеної сукупності відмітних ознак хоча б одної не забезпечує досягнення технічного результату. Технічне рішення, що заявляється, не відомо з рівня техніки, тому є новим. Рішення, що заявляється, промислове застосовано, тому що ділянка тягнучої кліті, у якій воно реалізується, для фахівця наявним чином не випливає з рівня техніки. Рішення, що заявляється, промислове застосовано, тому що його технологічне та технічне виконання не представляє складностей. З використанням рішення, що заявляється, виконаний ескізний проект для машини безперервного лиття Новоліпецького металургійного комбінату. Таким чином, заявляемому рішенню може бути надана правова охорона, тому що воно є новим, має винахідницький рівень і промислове застосовано. Корисна модель пояснюється кресленнями, на яких зображене наступне: Фіг.1 - - ділянка тягнучої кліті машини безперервного лиття заготівок - вид збоку; Фіг.2 - переріз ділянки тягнучої кліті машини безперервного лиття заготівок з не зцентрованою затравкою; Фіг.3 - переріз ділянки тягнучої кліті машини безперервного лиття заготівок зі зцентрованою затравкою. До складу ділянки тягнучої кліті машини безперервного лиття заготівок входять тягнуча кліть та затравка. Тягнуча кліть складається з трьох пар горизонтальних валків 1, опори яких розміщено у горизонтальних прорізах 2 вертикальних станин 3, розташованих одна напроти одної. Кожен валок 1 з'єднаний з приводом обертання, при чому один з валків 1 кожної пари зчленований із приводом горизонтального переміщення 4. У нижній частині однієї з станин 3 розміщений приводний центрувальний пристрій, робочий орган якого виконаний у вигляді ролика 5, призначеного для контакту з затравкою 6 і зчленованого з приводом 7 його переміщення. Затравка 6 складається з головки та тіла, на передній частині якого виконаний паз 8 у формі трикутника, розташованого на деякій відстані «X» від осі затравки 6, з вершиною, поверненою до головки затравки 6, а бісектриса кута при цій вершини розташована паралельно осі затравки 6. Станини 1 скріплені поміж собою верхніми частинами за допомогою стяжки 9. На стяжці 9 розташована опора 10 із циліндричним штирем 11, зчленованим із приводом 12 його осьового переміщення і зміщеним відносно осі тягнучої кліті в горизонтальній площині перпендикулярно осям валків 1 тягнучої кліті на ту ж відстань «Х», що і трикутний паз 8 затравки 6 у бік станини 3, до якої прикріплений центрувальний пристрій. У стяжці 9 виконано скрізне вікно 13, розміри якого перевищують розміри затравки 6 у поперечному перерізі для вільного її розташування. Також на стяжці 9 розташована опора 14 з прорізом для розміщення циліндричного приводного штиря 11, яка розміщена напроти опори 10. Опора 10 та опора 14 розміщені на стяжці 9 з двох боків наскрізного вікна 13. До складу тягнучої кліті входять демпфувальні елементи 15, призначені для гасіння енергії удару, що виникає при переорієнтуванні затравки 6 відносно штиря 11 після розведення валків 1 тягнучої кліті. Робота у ділянці тягнучої кліті машини безперервного лиття заготівок по центруванню затравки здійснюється наступним чином. Піднімальним візком, попередньо зцентрована затравка 6, піднімається до розміщення між нижніми валками 1. Привод візка вимикають, вмикають привод 4 горизонтального переміщення валка 1 з нижньої пари та затискають затравку 6 між нижніми валками 1, вмикають привода обертання валків 1 тягнучої кліті, які переміщують затравку 6 вертикально нагору. Після проходження передньою частиною затравки 6 останньої пари валків 1 тягнучої кліті та наскрізного вікна 13 стяжки 9, вимикають привода обертання валків 1, зупиняють затравку 6, при цьому її трикутний паз 8 розміщується напроти осі циліндричного приводного штиря 11 опори 10 та прорізу опори 14. Вмикають привод 12 переміщення штиря 11 і вводять його через трикутний паз 8 затравки 6 у проріз опори 14. Вмикають привода обертання валків 1 у зворотній бік, валки 1 тягнучої кліті переміщують затравку 6 униз до контакту поверхонь її трикутного паза 8 із циліндричною поверхнею штиря 11, потім вимикають привода обертання валків 1 тягнучої кліті. Вмиканням приводів 4 горизонтального переміщення одного з валків 1 кожної пари розводять пари валків 1, переміщуючи їх у горизонтальних прорізах 2 станин 3. Після чого затравка 6 вільно зависає своїм трикутним пазом 8 на циліндричному штирі 11, який спирається на опори 10 і 14, а її нижня частина гарантовано відхиляється у бік станини 3, до якої прикріплено центрувальний пристрій. При цьому енергія удару, яка виникає під час самовстановлювання затравки 6, гаситься демпфувальними елементамипружинами 15, захищаючи від перевантажування приводний штир 11 та вузли тягнучої кліті. Вмикають привод 7 центрувального пристрою, розміщеного в нижній частині станини 3 кліті, ролик 5 якого після переміщення на величину, розраховану в залежності від ширини затравки 6, фіксується, при цьому відстань від ролика 5 до осі тягнучої кліті дорівнює половині ширини затравки 6. Вмикають приводи 4 горизонтального переміщення валків 1 і затравка 6 затискається валками 1. Вмиканням привода 12 осьового переміщення штиря 11, штир 11 виводиться з трикутного паза 8 затравки 6. Таким чином затравку б зцентровано відносно осі кліті. Із усього вищевикладеного витікає, що виконання ділянки тягнучої кліті відповідно до формули корисної моделі дозволяє скоротити кількість вузлів, які входять до складу заявленого пристрою, завдяки прогнозованому напрямку відхилення затравки, розміщеної на штирі, і достатності однобічного силового впливу на неї з боку одного приводного роликового центрувального пристрою для установлення затравки по осі кліті, що спрощує ділянку тягнучої кліті машини безперервного лиття заготівок.

ДивитисяДодаткова інформація

Назва патенту англійськоюSection of withdrawal-roll set of continuous casting machine

Автори англійськоюHavrylchenko Yevhen Yuriiovych, Tytarenko Oleksandr Ivanovych, Yevhynenko Ihor Oleksandrovych, Pluhatar Viktor Semenovych, Levina Valentyna Ivanivna, Havrylchenko Olha Oleksandrivna

Назва патенту російськоюУчасток тянущей клети машины непрерывного литья заготовок

Автори російськоюГаврильченко Евгений Юрьевич, Титаренко Александр Иванович, Евгиненко Игорь Александрович, Плугатар Виктор Семенович, Левина Валентина Ивановна, Гаврильченко Ольга Александровна

МПК / Мітки

МПК: B22D 11/128, B22D 11/08

Мітки: заготівок, тягнучої, кліті, машини, ділянка, безперервного, лиття

Код посилання

<a href="https://ua.patents.su/6-31829-dilyanka-tyagnucho-kliti-mashini-bezperervnogo-littya-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Ділянка тягнучої кліті машини безперервного лиття заготівок</a>

Попередній патент: Укладальник листів

Наступний патент: Пристрій для корекції вродженої вісцеро-абдомінальної диспропорції у немовлят

Випадковий патент: Спосіб оцінки забруднення та нестачі мікроелементів ґрунту за встановлення фонового вмісту різних їх форм