Тягнуча кліть машини безперервного лиття заготівок

Номер патенту: 28554

Опубліковано: 10.12.2007

Автори: Плугатар Віктор Семенович, Євгиненко Ігор Олександрович, Гаврильченко Євген Юрійович, Гаврильченко Ольга Олександрівна, Титаренко Олександр Іванович, Кочин Леонід Павлович

Формула / Реферат

Тягнуча кліть машини безперервного лиття заготівок, що містить горизонтальні валки, розміщені в станинах, верхні частини яких зчленовані стяжкою, із прикріпленою до неї опорою із приводним штирем для затравки, розміщеним по осі тягнучої кліті в горизонтальній площині перпендикулярно осям валків, яка відрізняється тим, що вона обладнана демпфувальними елементами і додатковою опорою, прикріпленою до стяжки напроти опори із приводним штирем, призначеною для розміщення вільного кінця приводного штиря, при цьому в стяжці виконане наскрізне вікно, розташоване між опорами, розміри якого забезпечують вільне розміщення затравки, а демпфувальні елементи розташовані або між стяжкою та верхніми частинами станин, або між стяжкою та згаданими опорами.

Текст

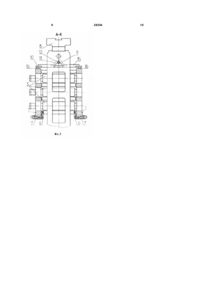

Тягнуча кліть машини безперервного лиття заготівок, що містить горизонтальні валки, розміщені в станинах, верхні частини яких 3 28554 валками нижньої пари. Вмикають привода обертання валків тягнучої кліті та піднімають затравку. Після виходу тіла затравки за вісь верхньої пари валків тягнучої кліті привода обертання валків відмикають, затравку зупиняють і вмикають по черзі верхні центруючі пристрої, під впливом роликів яких верхня частина затравки переміщується, а її вісь займає положення, близьке до осі тягнучої кліті. При цьому нижня частина затравки, затиснута між нижніми валками кліті, переборюючи сили тертя, провертається відносно поверхонь нижніх валків кліті. Потім затискають затравку верхньою парою валків тягнучої кліті за рахунок переміщення по горизонталі приводного валка, та розводять нижню пару валків. Вмикають по черзі нижні центруючі пристрої і переміщують нижню частину затравки, встановлюючи її по осі кліті. Після завершення центрування затравку затискають всіма валками тягнучої кліті, вмикають привода обертання валків, які переміщують затравку далі по роликах зони вторинного охолодження до кристалізатору машини безперервного лиття. Слід зазначити, що при виконанні в тягнучій кліті поетапного центрування затравки між її поверхнями та валками, виникають сили тертя ковзання, які викликають додаткове зношування поверхонь контактуючи х вузлів, і виникають збільшені осьові навантаження на підшипникові вузли валків, що знижує довговічність і надійність валкових вузлів і знижує довговічність і надійність вертикальної тягнучої кліті в цілому; крім того, при центруванні кліттю затравки збільшені зусилля сприймають і привода роликових центруючих вузлів, що знижує їхню надійність і довговічність і знижує довговічність і надійність тягнучої кліті в цілому. Таким чином, до недоліків описаної тягнучої кліті варто віднести незадовільну надійність і довговічність. Відома вертикальна тягнуча кліть за заявкою на винахід №200706726 від 24.07.07 В22D11/128, В22D11/08 «Спосіб центрування затравки у районі вертикальної тягнучої кліті та район вертикальної тягнучої кліті». До складу вертикальної тягнучої кліті входять дві вертикальні станини, встановлені одна навпроти одної, у вікнах якої розміщені опори пар горизонтальних валків, зчленованих із приводами обертання. Один з валків кожної пари зчленований із приводом переміщення по горизонталі. У нижніх частинах кожної зі станин розміщено по роликовому пристрою, призначеному для центрування затравка, виконаної із трикутним наскрізним пазом, у верхній частині, вершина якого звернена до головки затравки, а бісектриса кута при цій вершині збігається з віссю затравки. Ролик центруючого пристрою зчленований із приводом переміщення. Верхні частини станин тягнучої кліті зчленовані між собою за допомогою стяжки, до якої прикріплена опора з консольно розміщеним циліндричним штирем. Циліндричний штир розміщений по осі тягнучої кліті в горизонтальній площині перпендикулярно осям 4 валків з можливістю осьового переміщення від привода. Робота по центруванню затравки в тягнучій кліті відбувається наступним чином. Знизу у вертикальну тягн учу кліть подають вертикально встановлену головкою нагору попередньо зцентровану затравку. Після розміщення передньої частини затравки між нижніми валками, вмикають привод горизонтального переміщення валка з нижньої пари та затискають затравку. Вмикають привода обертання всіх валків кліті, які переміщують затравку нагору. Після виходу головної частини затравки за межі останньої пари валків кліті відмикають привода обертання валків, зупиняють затравку, розміщуючи її трикутний паз напроти осі циліндричного приводного штиря опори. Вмикають привод переміщення штиря та вводять його в трикутний паз затравки. Зворотним обертанням валків тягнучої кліті затравку переміщують униз до контакту поверхонь її трикутного паза із циліндричним штирем, відмикають привода обертання валків. За допомогою приводів горизонтального переміщення відводять рухливі валки від затравки. Затравка зависає на штирі опори. Вмикають по черзі центруючі пристрої, ролики яких здійснюють ходи, розраховані у залежності від ширини затравки, після здійснення робочого ходу кожен ролик зупиняється від осі кліті на відстані, рівній половині ширини затравки, а затравка, розміщена поміж роликами розташовується по осі тягнучої кліті. Слід зазначити, що консольна схема навантаження штиря опори приводить до впливу на нього значнихзгинаючих навантажень, що знижує довговічність і надійність штиря з опорою і тягнучої кліті в цілому; крім того, після розведення валків тягнучої кліті затравка під дією власної ваги, що становить порядку 30 тонн, само встановлюється на консольному циліндричному штирі опори, при цьому в процесі вільного переміщення затравки навіть на невеликі величини в межах її трикутного паза, виникають значні ударні зусилля, що впливають на консольний штир і його опорну конструкцію, що також знижує надійність і довговічність штиря з опорою і знижує надійність і довговічність тягнучої кліті в цілому. Таким чином, описана тягнуча кліть має незадовільну надійність і довговічність. В основу корисної моделі поставлене завдання підвищення надійності та довговічності тягнучої кліті машини безперервного лиття заготівок. Поставлене завдання вирішується за рахунок технічного результату, який полягає у зменшенні згинаючих зусиль, що діють на штир з опорою з боку затравки, і зменшенні динамічних зусиль на приводний штир тягнучої кліті. Для досягнення вищевказаного технічного результату тягнуча кліть машини безперервного лиття заготівок, що включає горизонтальні валки, розміщені в станинах, верхні частини яких зчленовані стяжкою, із прикріпленої до неї опорою із приводним штирем для затравки, розміщеним 5 28554 по осі тягнучої кліті в горизонтальній площині, перпендикулярно осям валків, відповідно до корисної моделі, обладнана демпфувальними елементами і додатковою опорою, прикріпленою до стяжки напроти опори із приводним штирем, призначеною для розміщення вільного кінця приводного штиря. У стяжці виконане наскрізне вікно, розміщене поміж опорами, розміри якого забезпечують вільне розташування затравки, а демпфувальні елементи розташовані або між стяжкою та верхніми частинами станин, або між стяжкою та згаданими опорами. У результаті порівняльного аналізу рішення, що заявляється, і прототипу встановлено, що вони мають наступні загальні ознаки: - горизонтальні валки, розміщені в станинах; - зв'язок між собою верхніх частин станин стяжкою; - прикріплення до стяжки опори із приводним штирем для затравки, розміщеним по осі тягнучої кліті в горизонтальній площині, перпендикулярно осям валків; і відмітні ознаки: обладнання додатковою опорою, прикріпленою до стяжки напроти опори із приводним штирем, призначеною для розміщення вільного кінця приводного штиря; - обладнання демпфувальними елементами; - розміщення демпфувальних елементів або між стяжкою та верхніми частинами станин, або між стяжкою та згаданими опорами; - виконання в стяжці наскрізного вікна, розташованого поміж опорами, розміри якого забезпечують вільне розміщення затравки. Таким чином, заявляема тягнуча кліть має нові конструктивні елементи, нові розміщення елементів і нові зв'язки між ними. Між відмітними ознаками та досягаємим технічним результатом існує причиннонаслідковий зв'язок. Завдяки обладнанню тягнучої кліті машини безперервного лиття заготівок додатковою опорою, встановленою напроти опори із приводним штирем і призначеною для розміщення вільного кінця приводного штиря, і виконанню в стяжці наскрізного вікна, розташованого між опорами, розміри якого забезпечують вільне розміщення затравки, стала можливою заміна консольної схеми навантаження приводного штиря опори тягнучої кліті двохопорною схемою, що привело до зменшення згинаючих робочих зусиль, які діють на штир під час самоустановлення затравки, а, отже, - до підвищення надійності та довговічності як самого приводного штиря з опорою, так і тягнучої кліті машини безперервного лиття заготівок у цілому; завдяки обладнанню вертикальної тягнучої кліті демпфувальними елементами і розміщенню їх або між стяжкою та верхніми частинами станин, або між стяжкою та згаданими опорами, стало можливим знизити динамічні навантаження, що діють на приводний штир і його опорну конструкцію при переміщенні затравки відносно штиря під впливом власної ваги під час самоцентрування за рахунок гасіння енергії удару 6 паза затравки об приводний штир, що привело до підвищення надійності та довговічності приводного штиря та його опорної конструкції і підвищило надійність і довговічність тягнучої кліті машини безперервного лиття заготівок у цілому. Виключення із зазначеної сукупності відмітних ознак хоча б одної не забезпечує досягнення технічного результату. Рішення, що заявляється, промислово застосовано, тому що його технологічне і технічне виконання не представляє складностей, наприклад, в умовах ЗАТ «НКМЗ». З використанням рішення, що заявляється, виконаний технічний проект для вертикальної машини безперервного лиття заготівок Новоліпецького металургійного комбінату. Корисна модель пояснюється кресленнями, на яких зображене наступне: Фіг.1 - тягнуча кліть машини безперервного лиття заготівок; Фіг.2 - розріз А-А по Фіг.1. Вертикальна тягнуча кліть складається з двох вертикальних станин 1, розташованих одна напроти одної. У горизонтальних прорізах 2 станин 1 розташовані опори трьох пар валків 3 тягнучої кліті, з'єднані з приводами обертання. Один з валків 3 кожної парі зчленований із приводом горизонтального переміщення 4. У нижній частині кожної станини 1 розміщений приводний центруючий пристрій 5, робочий орган якого виконаний у вигляді ролика 6. Кожен центруючий пристрій 5 зчленований з приводом 7 переміщення ролика 6, призначеного для контакту з затравкою 8. Затравка 8 складається з головки та тіла, на передній частині якого виконаний паз 9 у формі трикутника, розташованого по осі затравки 8, з вершиною, поверненою до головки затравки 8, а бісектриса кута при цій вершині співпадає з віссю затравки 8 (на кресленнях зображена тонко). Станини 1 скріплені поміж собою верхніми частинами за допомогою стяжки 10. На стяжці 10 розташована опора 11 із циліндричним штирем 12, зчленованим із приводом 13 його осьового переміщення та розміщеним по осі тягнучої кліті в горизонтальній площині перпендикулярно осям валків З тягнучої кліті. У стяжці 10 виконано скрізне вікно 15, розміри якого перевищують розміри затравки у поперечному перерізі. Також на стяжці 10 розташована опора 14 з прорізом для розміщення циліндричного приводного штиря 12, яка розташована напроти опори 11. Опора 11 та опора 14 розміщені на стяжці 10 з двох боків наскрізного вікна 15. До складу тягнучої кліті входять демпфувальні елементи 16, призначені для гасіння енергії удару, що виникає при переорієнтуванні затравки 8 відносно штиря 12 після розведення валків 3 тягнучої кліті. Вид та форма демпфувальних елементів 16 не має істотного значення для рішення поставленого завдання, тому вони названі у формулі корисної моделі у загальному виді. Демпфувальні елементи 16 можуть бути виконані, наприклад, у ви гляді пружини стиску, тарілчастих пружин, гумових елементів і т.і. У даному випадку 7 28554 демпфувальні елементи 16 виконані у вигляді тарілчастих пружин. Для гасіння ударних навантажень, що впливають на приводний штир 12 опори 11 при самовстановленні затравки 8 демпфувальні елементи 16 можуть бути розташовані або між стяжкою 10 і станинами 1, або між опорами 11 і 14 і стяжкою 10. Місце їхнього розташування вибирається з конструктивних міркувань. У даному випадку демпфувальні елементи 16 розташовані поміж стяжкою 10 і станинами 1. Робота тягнучої кліті машини безперервного лиття заготівок по центруванню затравки здійснюється наступним чином. Піднімальним візком, попередньо зцентрована затравка 8, піднімається до розміщення між нижніми валками 3. Привод візка вимикають, вмикають привод 4 горизонтального переміщення валка 3 з нижньої парі та затискають затравку 8 між нижніми валками 3, вмикають привода обертання валків 3 тягнучої кліті, які переміщують затравку 8 вертикально нагору. Після проходження передньою частиною затравки 8 останньої пари валків 3 тягнучої кліті та наскрізного вікна 15 стяжки 10, вимикають привода обертання валків 3, зупиняють затравку 8, при цьому її трикутний паз 9 розміщується напроти осі циліндричного приводного штиря 12 опори 11 та прорізу опори 14. Вмикають привод 13 переміщення штиря 12 і вводять його через трикутний паз 9 затравки 8 у проріз опори 14. Вмикають привода обертання валків 3 у зворотну сторону, валки 3 тягнучої кліті переміщують затравку 8 униз до контакту поверхонь її трикутного паза 9 із циліндричною поверхнею штиря 12, потім вимикають привода обертання валків 3 тягнучої кліті. Вмиканням приводів 4 горизонтального переміщення одного з валків 3 кожної парі розводять пари валків 3, переміщуючи їх у горизонтальних розточеннях 2 станин 1. Після чого затравка 8 вільно зависає своїм трикутним пазом 9 на циліндричному штирі 12, який спирається на опори 11 і 14. При цьому енергія удару, яка виникає під час самовстановлювання затравки 8 гаситься демпфувальними елементами - пружинами 16, захищаючи від перевантажування приводний штир 12 та його опорну конструкцію. Вмикають привод 7 одного центруючого пристрою 5, розміщеного в нижній частині кліті, валок 6 якого після переміщення на величину, розраховану в залежності від ширини затравки 8, фіксується, при цьому відстань від валка 6 до осі кліті дорівнює половині ширини затравки 8. Потім вмикають другий центруючий пристрій 13, у нижній частині кліті, валок 6 якого після контакту з бічною поверхнею затравки 8 переміщує її на завдану величину, яка також розраховується у залежності від ширини затравки 8. Валок 6 фіксується в даній позиції, при цьому відстань від валка 6 до осі кліті дорівнює половині ширини затравки 8, тобто затравка 8 зцентрована відносно осі кліті. Із усього вищевикладеного видно, що виконання тягнучої кліті відповідно до формули винаходу дозволяє за рахунок двохопорного розміщення штиря знизити величину згинаючих 8 зусиль, що діють на нього й знизити величину ударних зусиль, що впливають на штир і опорну конструкцію за рахунок гасіння енергії удару при центруванні затравки демпфувальними елементами, що приводить до підвищення надійності і довговічності приводного штиря, опорної конструкції та підвищує надійність і довговічність тягнучої кліті машини безперервного лиття заготівок. 9 28554 10

ДивитисяДодаткова інформація

Назва патенту англійськоюWithdrawal-roll set of machine of continuous casting of billets

Автори англійськоюHavrylchenko Yevhen Yuriiovych, Havrylchenko Olha Oleksandrivna, Tytarenko Oleksandr Ivanovych, Yevhynenko Ihor Oleksandrovych, Pluhatar Viktor Semenovych, Kochyn Leonid Pavlovych

Назва патенту російськоюТянущая клеть машины непрерывного литья заготовок

Автори російськоюГаврильченко Евгений Юрьевич, Гаврильченко Ольга Александровна, Титаренко Александр Иванович, Евгиненко Игорь Александрович, Плугатар Виктор Семенович, Кочин Леонид Павлович

МПК / Мітки

МПК: B22D 11/08, B22D 11/128

Мітки: машини, заготівок, безперервного, тягнуча, лиття, кліть

Код посилання

<a href="https://ua.patents.su/5-28554-tyagnucha-klit-mashini-bezperervnogo-littya-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Тягнуча кліть машини безперервного лиття заготівок</a>

Попередній патент: Спосіб внесення мінеральних добрив

Наступний патент: Перетворювач кута повороту антени рлс в код синуса кута повороту

Випадковий патент: Склад для торкретування