Спосіб екзотермічного гетерогенного синтезу і реактор для його здійснення

Текст

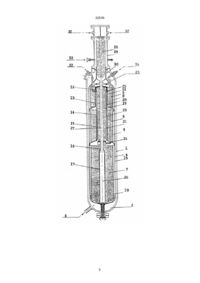

32509 Изобретение относится к отрасли химической технологии, в частности, к способу экзотермического гетерогенного синтеза, в котором синтез-газ протекает по последовательному ряду на ложенных друг на друга, однако, отдельных один от другого каталитических слоев, заключенных внутри того же самого реакционного пространства, весь вступавший в реакцию газ собирается в центральной зоне последнего нижнего каталитического слоя и отсюда таковой течет в направлении вверх к верхней части упо мянутого пространства, внутри кото рой осуществляется теплообмен и образуется водяной пар. Изобретение также имеет отношение к реакторам, для осуществления этого процесса, состоящим из выдерживающей высокое давление внешней оболочки; сетчатых корзин каталити ческих слоев, всех из них внутри одной и той же оболочки; гильзы и теплообменника. В производстве аммиака, удиви тельно большое количество тепла выделяется в реакции синтеза N 2 + 3Н2, которое, в основном, регенерируется для окончательной цели получения водяного пара, рециркулируемого, чтобы снижать потребление энергии. Наиболее совершенная технология имеет тенденцию в направлении максимальной регенерации упомянуто го синтез-тепла на самом высоком возможном температур ном уровне, поэтому, для этой цели, разрабатываются уста новки для синтеза и их основной компонент - реактор. Реакторы, использовавшиеся в новых заводских установках, имеют несколько каталитических слоев с промежуточным резким охлаждением этого га за посредством косвенного обмена через теплообменники; более того, часть реакционного тепла удаляется с внешней охлаждающей жидкостью, та кой как, например, вода, питающая паровой котел, или посредством генерации водяного пара перед последней стадией реакции, для того, что бы обеспечивать возможность работы при самой высокой возможной температуре (регенерации тепла при максимальном температурном уровне), без каких-либо ограничений наибольшей возможной получаемой эффективности. Максимальная температура и максимальный выход являются, фактически, противоположными требованиями, как достаточно полно показано относящи мися к делу графи ками, на которых показано, по оси абсцисс - концентрацию аммиака, а, по оси ординат - температуру га за. Большинство конструкторов синтез-реакторов, в основном, отдают предпочтение реакторам с несколькими каталитическими слоями в, по меньшей мере, двух определенных частях, расположенных последовательно, для того, что бы удовлетворять упомянутое выше требование относительно опти мального обмена реакционного тепла (при самом высоком температур ном уровне), без ограничения максимального получаемого выхо да [1]. В этом случае применяются две определенные части оборудования, первое из двух реакционных устройств, в основном, заключает в се бе два каталити ческих слоя с косвенным промежуточным резким охлаждением внутренним теплообменником, между тем как вторая часть в основном заключает в себе одиночный каталити ческий слой. Теплообмен между эти ми двумя частями данной установки осуществляется вводом парового котла, что бы получать водяной пар. Так обстоит дело с реактором Топсои Серии 250 (Серии 200 + Серии 50) и с реактором Юди, оба - с радиальным потоком газа в каталитических слоях [1]. Имеются реакторы из трех отдельных частей, каждая часть заключает в себе каталитический слой с осевым газовым потоком, как в конструкции С.Ф. Брауна [2]. В этом случае образующий водяной пар котел вставляется между второй и третьей частями установки. Согласно патенту С.Ф.Брауна [3] га зообменное устройство между каталитическими слоями, обычно, удобно расположенными внутри реакторов, при, по меньшей мере, двух слоях внутри одной установки, располагается за пределами реакционного аппарата, непосредственно соединенным с нижней частью оболочки, заключающей в се бе одиночный каталитический слой. Чтобы свести к минимуму проблемы труб при высокой температуре, труба, соединяющая выше упомянутый горизонтальный теплообменник с оболочкой, заключающей в себе каталитический слой, резко охлаждается свежим газом, поданным в реактор. После предва рительного нагрева газа свежей подачи, газ, оставляющий каталитический слой, оставляет теплообменник и питает устройства, заключающее в себе вто рой каталитический слой [2]. Проблема, решенная в упомянутом патенте С. Ф. Брауна [3], то есть, избежание контакта между доведенным до высокой температуры газом и трубами, соединяющими оболочку и теплообменник, не затрагивает реакторы с несколькими каталитическими слоями внутри отдельно взятого элемента устройства, т.к., как описано выше, га зообменное устройство вставляется непосредственно внутрь самого реактора. Согласно С.Ф. Брауну, проблема опти мального теплообмена решается сложным путем, посредством ввода парового котла, соединенного, посредством сложной системы трубопрово дов, с самим реактором [2]. Все упомянутые выше установки, несмотря на то, что они решают термодинамическую проблему, являются очень сложными и, следовательно, очень дорогостоящими. Реакторы для синтеза аммиака фактически работают при высоком давлении, в основном, не ниже 80 бар, а более часто между 130 и 250 барами и при высокой температуре (400-500оС) . Соединительные трубы для различных уз лов оборудования, необходимых согласно описанным выше черте жам и показанных схе матически в упомянутых выше ссылочных материалах, работают в крити ческих условиях (высокая температура газа между различными реакционными слоями) и, поэтому, обязательно должны производиться из специального мате риала и с высокой долго вечностью, чтобы сводить к минимуму меха ническое напряжение, получающееся в результа те теплового расширения. Несмотря на меры, предложенные в [3],эта проблема была решена недостаточно оптимально. В упомянутом выше последнем патенте [3], автором предложен прицесс и реактор с несколькими каталитическими слоями, кото рый не обладает описанными выше недостатками, может производиться в ви 1 32509 де одиночного узла и позволяет производить легкое удаление реакционного тепла между каталитическими слоями, а более конкретно, перед последним ката литическим слоем с тем, чтобы достигать максимальной регенерации реакционного тепла на самом высоком температур ном уровне, причем такое тепло подвергается теплообмену, например, с водой парового котла предварительного нагрева, или чтобы непосредственно образовывать во дяной пар. Горячий газ, вступавший в реакцию в предпоследнем каталитическом слое, передается, через трубопровод, в основном, расположенный вдоль оси вертикального реактора, непосредственно к систе ме теплообмена (подогрева тель или паровой котел), возвращаясь затем непосредственно к реактору через трубопровод, либо внутренний, либо внешний относительно упомянутого выше передающего трубопровода, создавая воздушное пространство для прохождения через него газа, возвращающе гося в реактор, упомянутый газ затем подается непосредственно в последний ката литический слой аксиально-радиальным, или радиальным потоком, либо центробежным, либо центростремительным. Упомянутый газ, после вступления в реакцию в последнем каталити ческом слое, снова передается к центральной или внешней части реактора и затем оставляет таковой, выхо дя из нижней части реактора. Эта система работает очень хорошо в реакторах, имеющих ци линдрическую оболочку с, по существу, постоянным диаметром, однако, может сталкиваться с некоторыми трудностями в реакторах, имеющи х оболочку постепенно изменяемого диаметра. Установлено что, осо бенно во время применения и модернизации реакторов узкопроходного ти па (типа горлышка бутылки), является полезным вводить подогреватель или паровой котел вн утри упомянутого узкого прохо да, собирать вступавший в реакцию газ в центральной зоне последнего слоя, удалять его и посылать его в направлениях вверх и по центру к верхней части, или уз кому прохо ду, где ре генерируется его тепло. Однако, описанные способ синтеза и реактор для его осуществления все еще обладали низкой экономичностью, как из-за перечисленных вы ше проблем, так и из-за сложности конструкции реактора. В качестве прототипа выбран способ экзотермического ге терогенного синтеза, включающий взаимодействие газообразных реагентов на нескольких ката лити ческих слоях, наложенных друг на друга, отделенных один от другого и расположенных в реакционном пространстве, подачу газа, оставляюще го один слой, через следующий слой, охлаждение вступивших в реакцию газов, оставляющи х, по крайней мере, один из каталитических слоев, посредством газового теплообмена, сбор горячего, вступившего в реакцию газа из наиболее низко расположенного каталитического слоя в нижнем конце реакционного пространства, подачу горячих, вступивших в реакцию газов в верхний конец реакционного пространства, охлаждение газов в верхнем конце реакционного пространства путем косвенного теплообмена и отвод охлажденных, вступивших в реакцию газов из верхней части реакционного пространства [3]. В качестве прототипа-реакто ра для осуществления описанного выше способа выбран реактор для экзотермического гетерогенного синтеза, содержащий внешнюю оболочку, вы полненную с противоположными верхним и нижним концами и имеющую входные отверстия для ввода свежего, не вступившего в реакцию газа, множество каталитических слоев, наложенных друг на друга и отделенных один от другого, газовый теплообменник для охлаждения вступающих в реакцию газов, оставляющи х, по крайней мере, один из каталити ческих слоев, и, по крайней мере, одно средство для резкого охлаждения, трубку, расположенную по центру каталитических слоев, соединяющую нижний и верхний концы оболочки, и средство для охлаждения горячих га зов, вступивши х в реакцию, расположенное в верхней части оболочки [3]. Недостатками рассмотренных выше способов синтеза и реакто ров для их осуществления является недостаточная экономичность экзотермического гете рогенного синтеза. Задача изобретения заключается в повыше нии экономичности способа экзотермического ге терогенного синтеза и реактора для осуществления такого синтеза. Поставленная задача повышения экономичности способа достигается тем, что известный способ экзотермического гетерогенного синтеза включает дополнительный прием, выражающий ся в том, что охлаждение газов ведут путем косвенного теплообмена с водой в парогенераторе с получением водяного пара, кроме того: поток вступающи х в реакцию газов направляют через каждый из каталитических слоев направленным внутрь их аксиально-радиальным потоком; проводят резкое охлаждение газов в верхней части первого ката литического слоя, или проводят резкое охлаждение газов между первым и вто рым каталитическими слоями. Кроме того, поставленная задача может быть решена тем, что прореагировавшие га зы, оставляющие вто рой ката лити ческий слой, охлаждают путем косвенного теплообмена со свежим газом. Поставленная перед изобретением задача повыше ния экономичности реакто ра, связанного с заявляемым способом единым изобретательским замыслом, также была достигнута путем того, что в известном реакторе для экзотермического гете рогенного синтеза установлено дополнительное средство для охлаждения горячих га зов, вступивших в реакцию, выполнено в ви де парогенератора; кроме того: два верхних каталитических слоя выполнены с вогнутыми нижними частями; по меньшей мере, одно средство для резкого охлаждения расположено в верхней части первого слоя, или второе средство для резкого охлаждения расположено между первым и вторым каталитическими слоями. Одним из вариантов достижения задачи является размещение газового теплообменника внутри, по крайней мере, одного из двух верхних каталити ческих слоев. Описанное техническое реше ние позволяет добиться повышения экономичности при производстве аммиака, метанола за счет того, что в заявляемом изобретении проведены изменения в направлении потоков газа в каталитических слоях, а также за счет более продук тивной утилизации тепла, образующегося 2 32509 при получении газа. Так, поток вступающего в реакцию газа, прохо дя последовательно через первый, второй, а затем и третий каталитический слой, собирается в нижней части реактора. Нормальное технологическое протекание реакции (без перегрева га за выше критического уровня) в первом и втором ката литических слоях обеспечивается за счет средства резкого охлаждения (охлаждающий газ и оборудование для его подво да к месту реакции), а также за счет установленного в пределах эти х слоев теплообменника. Очень горячий газ, собирающийся в нижней части реактора (после реакции на третьем слое), подается установленной по центру реактора трубой в верхнюю его часть, где размещен дополнительный теплообменник (парогенератор или регенератор тепла). Этот парогенератор, снабжаемый водой, текущей внутри труб, обдувается вне труб потоком очень горячего воздуха, подаваемым по центральной трубе из нижней части реактора. Это обеспечивает получение в парогенераторе пара, который выпускают из выпускной трубы, расположенной напротив впуска воды. Здесь следует отметить, что если на верхних корзинах с катализатором (первый и второй слои) реакция интенсивна и сильна, что вызывает необхо димость регулирования температуры посредством двух средств быстрого охлаждения (прямой обмен), и косвенного теплообменника, расположенного аксиально по всей высоте двух вер хних слоев, то в третьем слое реакция протекает медленнее. Поэтому там нет необходимости в регулировании температуры, причем третий, самый нижний слой выполнен намного длиннее для того, что бы дать возможность и время газу, е ще не вступившему в реакцию, претерпеть полное преобразование. Новизна заявляемого изобретения заключается в применении регенератора тепла(парогенератора), устанавливаемого в верхней части реактора и снабжаемого все ми вступающи ми в реакцию газами, собираемыми в нижней части и забираемыми в верхнюю часть реактора через центральную тр убу. Кро ме того, в заявляемом изобретении для обеспечения предварительного нагрева воздуха, необходимого для нормального проте кания реакции (устройство для нагревания воздуха имеется в прототипе), и вступающе го первоначально в реакцию, в реакторе размещен теплообменник в пределах и поверх двух верхних корзин с катализато ром. (В реакто ре-прототипе регенерация тепла не была предусмотрена, там холодный газ направляется вверх че рез перифе рийные промежутки между оболочкой и гильзой). Таким образом, предложенные в заявляемом изобретении технические решения позволяют повысить экономичность получения аммиака или метанола. На представленном чертеже изображен заявляемый реактор для экзотермического гетерогенного синте за в осевом разрезе. Заявляемый реактор содержит внешнюю оболочку 1 с дни щем 2, в котором имеется ввод для подачи свежего(чистого) газа 3, входящим от нижней части реактора и текущим через него от нижней части к верхней части воздушного пространства между вн утренней стенкой оболочки 1 и наружной стенкой гильзы (наполнительного патрона) 4, смонтирована внутри оболочки 1 для понижения до минимума температуры оболочки. В гильзе 4 расположены сетчатые корзины с первым 5, вторым 6 и третьим 7 каталитическими слоями. Нижние части двух каталитических сетчаты х корзин 5 и 6 имеют обратную кривизну, в сравнении с кривизной нижней части третьего слоя 7. Слои 5, 6 и 7 имеют наружные цилиндрические перфо рированные стенки 8, 9 и 10 соответственно. Слой 5 имеет внутреннюю цилиндрическую стенку 11 с меньшей неперфо рированной верхней частью 12 и перфорированной нижней частью 13. Слои 6 и 7 имеют внутреннюю стенку с неперфо рированной верхней меньшей частью 14 и 16, а также с перфорированной нижней большей частью 15 и 17. Гильза 4 размеще на соосно оболочке 1 так, что между ее наружной стенкой и внутренней стенкой оболочки 1 имеется зазор 18. В центре реактора в пределах первой и второй корзин со слоями катализатора 5 и 6 установлен теплообменник 19, между наружной стенкой которого и внутренней стенкой слоев 5 и 6 имеются центральные кольцевые зоны соответственно 20 и 21. В верхней части реактора размещен ввод 22 подачи газа для систе мы, обеспечивающей быстрое охлаждение верхней части первого слоя катализатора 5. Ввод системы питания свежим газом 23 теплообменника 19 смонтирован в верхней части зазора 18. Труба этой системы прохо дит аксиально внутри слоев 5 и 6 и заканчивается коллектором 24, который смонтирован в нижнем основа нии теплообменника 19. Выход охлаждающе го газа, поступающе го через ввод 22, осуществляется через коллектор 25, смонтированный на границе между неперфо рированной частью 12 и перфо рированной частью 13 внутренней стенки 11 первого слоя 5. Перфо рированная часть 17 внутренней стенки третьего слоя 7 образует центральное кольцевое пространство 26, в которое вмонтирована труба 27, прохо дящая в центре реактора внутри теплообменника 19, сообщающаяся с теплообменником (парогенерато ром) 28. Последний смонтирован в верхней узкой части 29 оболочки 1 так, что он представляет цельную часть с указанной оболочкой, продолжение которой он представляет, в то вре мя как гильза 4 закрывается в позиции 30 на нижней части теп лообменника 28. Теплообменник может представлять собой парогенератор: подогреватель для воды или котел, генерирующий во дяной пар. Впуск для воды 31 и выпуск водяного пара 32, расположенного напротив впуска 31, смонтированы в верхней части парогенератора 28. Вывод газового продукта 33 расположен в нижней части горловины реактора. В вер хней части оболочки 1 вмонтирован ввод га за 34 для подачи в пространство над корзиной с катализаторами. Реактор работает следующим образом. Свежий газ, поступающий в реактор через ввод 3, прохо дит по зазору 18 в верхнюю часть 29 оболочки 1 для понижения до минимума температуры оболочки. Газ, поступающий через ввод 34 в пространство над корзиной с первым слоем катализатора 5, проходит потоком в осевом направлении через меньшую верхнюю часть слоя 5, определенную высотой неперфо 3 32509 рированной части 12 внутренней стенки 11 слоя 5 и радиальным потоком через большую часть, определенную высотой перфорированной части 13 стенки 11 первого слоя 5, а также через перфо рированную наружную стенку 8. Охлаждающий газ подают че рез ввод 22 посредством коллектора 25 вовнутрь первого слоя 5. Газ, вступивший в реакцию на первом слое 5, собирается в центральной кольцевой зоне 20, откуда он проникает аксиально и радиально вовнутрь вто рого слоя 6. Газ, вступивший в реакцию на втором слое 6, собирается в центральной кольцевой зоне 21. Отсюда после теплообмена со свежим газом, поступающим из верхней части 29 оболочки 1 через ввод 23 и коллектор 24, в теплообменнике 19, он прохо дит на третий и последний слой 7, через кото рый газ протекает, как аксиально, так и радиально, собираясь, согласно основному признаку изобретения, в центральном кольцевом пространстве 26. Отсюда прореагировавший газ направляется посредством трубы 27 к верхней части оболочки 1 (горловине реакто ра), где располагается теплообменник (парогенератор) 28, имеющий трубы с водой, кото рая поступает в них через впуск 31. Высокая температура поступающих газов к теплообменнику (парогенератору) 28 обеспечивает получение водяного пара, который выпускают через выпуск 32. Газовый продукт, полученный в результа те гетерогенного синтеза, выводят из реактора через вывод 33. Конструкция реактора с парогенератором позволяет решать задачу максимального регенерирования тепла в новых вы сокопроизводительных реакторах. Такое реше ние оказалось наилучшим для модернизации на месте все еще на ходящихся в эксплуа тации более надежных и, в основном, старых реакторов Кэллога уз копроходного типа. Заявляемое изобретение может быть успешно использовано в названных реакторах, т.к. со храняется ти повая схема узкопроходного реактора Кэллога: внутри реактора три каталитических слоя 5, 6 и 7 взаимодействуют с системой быстрого охлаждения 22, 25 и теплообменником 19 (альтернативно, двумя теплообменниками), паровой котел (например, штыкового или шпилечного типа) устанавливают в узкопроходной части 29, размеры ширины старого и громоздкого реактора Кэллога (например, вн. диаметр = 2946 мм) сохраняются и перевернутые в обратную сто рону нижние части придаются первому и вто рому слоям, чтобы обеспечить максимальные давление и эффективность катализатора при малой гранулометрии. Экспериментально было подтверждено, что у реактора, построенного в соответствии с изобретением, с производительностью 1000МТД (метрических тонн в день), при абсолютном давлении 140 бар, исходном газе при температуре 218оС и объеме катализатора (при гранулометрии между 1,5 и 3 мм), регенерация тепла в подогревателе котловой воды и паровом котле 28 может достигать порядка 634000 ккал/метр-тонну аммиака), равная производству примерно 1170 кг/метр.тонну во дяного пара при 110 атмосфе рах, начиная от котловой воды при 150оС. Таким образом, использование заявляемого изобретения позволяет не только повысить экономичность синтеза получения аммиака (метанола) для вновь строящи хся реакторов, но и получить дополнительные преимущества, воз никающие из возможности модернизации, получения возможности сохранения конфигурации и компоновки узкопроходных реакторов, хорошо известных из-за их простоты, надежности, эффективности и низких затрат, что сум марно повышает экономичность получения аммиака и метанола. Вместе с преимуществами, получающимися от регенерации тепла, также имеет место дальнейшее преимущество, возникающее из возможности получения способности сохранения конфи гурации и компоновки узкопроходных реакторов, хо рошо известных за их просто ту, на дежность, эффективность и низкие затраты. 4 32509 5 32509 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and reactor for exothermic heterogeneous synthesis

Автори англійськоюZARDI Umberto, PAGANI Giorgio

Назва патенту російськоюСпособ экзотермического гетерогенного синтеза и реактор для его осуществления

Автори російськоюЗарди Умберто, Пагани Джорджио

МПК / Мітки

Мітки: екзотермічного, здійснення, синтезу, гетерогенного, реактор, спосіб

Код посилання

<a href="https://ua.patents.su/6-32509-sposib-ekzotermichnogo-geterogennogo-sintezu-i-reaktor-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб екзотермічного гетерогенного синтезу і реактор для його здійснення</a>

Попередній патент: Горілка особлива “мономах”

Наступний патент: Клавіатура

Випадковий патент: Спосіб диференційної діагностики есенціальної гіпертензії та гіпертензії, обумовленої хронічним пієлонефритом