Тупикова паливна система двигуна з ділянкою для вимірювання витрати палива

Формула / Реферат

Тупикова паливна система двигуна з ділянкою для вимірювання витрати палива, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, фільтр грубого очищення палива, паливно-підкачувальний насос низького тиску (помпа), фільтр тонкого очищення палива, кільцевий лічильник витрати палива і компенсатор гідравлічного удару, які разом утворюють ділянку для вимірювання витрати палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль повернення невикористаного палива, яка сполучена безпосередньо з паливним насосом високого тиску, а також фільтр тонкого очищення палива оснащений зворотним клапаном підвищеного тиску зливання палива у паливний бак через зворотну магістраль та дросельним клапаном зниженого тиску, встановленим у нагнітальну магістраль попереду лічильника палива, а компенсатор гідравлічного удару виконаний у вигляді багатопрохідної компенсаційної камери з порожнинами, заповненими пружними елементами з маслобензостійкого матеріалу, наприклад, гумовими, яка відрізняється тим, що на ділянці вимірювання витрати палива попереду лічильника палива, з боку магістралі низького тиску, встановлений додатковий компенсатор гідравлічного удару аналогічної конструкції, причому обидва компенсатори розташовані у єдиному корпусі у вигляді подвійної конструкції, а також ця подвійна конструкція компенсатора, у свою чергу, розміщена у корпусі лічильника палива та безпосередньо пов'язана з його реєструючим пристроєм, крім того, на початку ділянки для вимірювання витрати палива встановлений електроконтактний датчик вимірювання щільності палива, електрично зв'язаний з індикатором чи покажчиком, чи шкалою щільності палива.

Текст

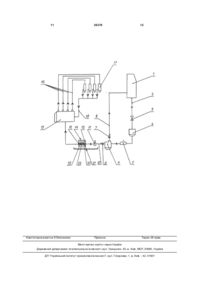

Тупикова паливна система двигуна з ділянкою для вимірювання витрати палива, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, фільтр грубого очищення палива, паливно-підкачувальний насос низького тиску (помпа), фільтр тонкого очищення палива, кільцевий лічильник витрати палива і компенсатор гідравлічного удару, які разом утворюють ділянку для вимірювання витрати палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль повернення невикористаного палива, яка сполучена безпосередньо з паливним насосом високого тиску, а також фільтр тонкого очищення палива оснащений зворотним клапаном підвищеного тиску зливання палива у паливний U 2 (19) 1 3 36376 паливнопідкачувальний насос низького тиску (помпа), пристрій для автоматичного вимірювання витрати палива, який виконаний у вигляді витратної ємності з демпфуючою решіткою, над якою розташований занурюваний елемент, що перетворює вагу палива в електричний сигнал, що передається на реєструючий прилад, виконаний у вигляді аналогового перетворювача і електроннообчислювальної машини, фільтр тонкого очищення палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль, повернення невикористаного палива в паливний бак [див. патент Росії №2097707 з класу G01F9/00,25/00 опублікований 27.11.1997 року]. Не дивлячись на те, що демпфуюча решітка зменшує імпульси і шпаруватості від паливнопідкачувального насосу, все ж таки висока точність вимірювання забезпечується тільки при стендових випробуваннях двигуна, тобто в умовах повної відсутності його коливань, що виключено при експлуатації двигуна в транспортному засобі. Крім того, наявність аналогового перетворювача і електронно-обчислювальної машини занадто збільшує вартість паливної системи транспортного засобу з таким пристроєм для вимірювання витрати палива. Відома також паливна система двигуна транспортного засобу, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, паливнопідкачувальний насос низького тиску (помпа), фільтр тонкого очищення палива, датчик тиску палива, який виконаний у вигляді манометра, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль повернення невикористаного палива в нагнітальну ділянку магістралі перед паливним насосом високого тиску. Для визначення витрати палива спочатку забезпечують роботу двигуна на мінімальних стійких оборотах холостого ходу і датчиком вимірюють тиск палива на цих оборотах. Потім забезпечують роботу двигуна на максимальних стійких оборотах холостого ходу і датчиком вимірюють тиск палива на цих оборотах. По різниці двох зміряного датчиком тиску палива, використовуючи наперед встановлену залежність, визначають максимальну годинну витрату палива, що має місце при номінальних оборотах двигуна [див. патент Росії №2222785 з класу G01F9/00 опублікований 27.01.2004 року]. Основним недоліком цієї паливної системи є те, що у якості пристрою для реєстрації витрати палива використовують датчик тиску. Саме ця обставина вимушує проводити додаткові обчислення і порівняння з наперед встановленою залежністю, а загальну витрату палива також необхідно обчислювати, заздалегідь зафіксувавши загальний час роботи двигуна. Другим істотним недоліком цієї паливної системи є те, що в ній відсутній компенсатор гідравлічного удару, встановленого на ділянці між реєструючим пристроєм і паливним насосом високого тиску. Загальновідомо, що при роботі паливного насоса 4 високого тиску, в нагнітальній магістралі виникає пульсуючий гідравлічний удар, при якому тиск палива на цій ділянці збільшується до двох разів. Саме гідравлічний удар спотворює свідчення реєструючого пристрою (будь-якого типа) і призводить до швидкого зниження його ресурсу роботи. Найбільш близькою за своєю суттю та ефекту, що досягається, і яка приймається за прототип, є тупикова паливна система двигуна з ділянкою для вимірювання витрати палива, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, фільтр грубого очищення палива, паливнопідкачувальний насос низького тиску (помпа), фільтр тонкого очищення палива, кільцевий лічильник витрати палива і компенсатор гідравлічного удару, які разом утворюють ділянку для вимірювання витрати палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль повернення невикористаного палива, яка сполучена безпосередньо з паливним насосом високого тиску, а також фільтр тонкого очищення палива, наділений зворотним клапаном підвищеного тиску зливання палива у паливний бак через зворотну магістраль та дросельним клапаном зниженого тиску, встановленим у нагнітальну магістраль попереду лічильника палива, а компенсатор гідравлічного удару виконаний у вигляді багатопрохідної компенсаційної камери з порожнинами, заповненими пружними елементами з маслобензостійкого матеріалу, наприклад, гумовими. Основним недоліком цієї тупикової паливної системи двигуна є неможливість повністю захистити лічильник палива від коливань тиску і гідравлічного удару, оскільки на ділянці для вимірювання витрати палива відсутній компенсатор гідравлічного удару з боку магістралі низького тиску, у який, через роботу насосу низького тиску (помпи) у магістралі виникають значні періодичні коливання тиску палива. Другим суттєвим недоліком цієї тупикової паливної системи двигуна є те, що лічильник палива і компенсатор гідравлічного удару виконані окремими вузлами, встановленими у магістраль паливної системи послідовно, тобто не являють собою єдину конструкцію. Цей недолік пояснюється наступним. Власно кажучи, компенсатор - це вузол, який забезпечує необхідну якість роботи лічильника, зокрема, необхідну точність результатів вимірювання витрати палива, яка досягається через стабілізацію параметрів рушення палива у паливній системі двигуна і ніяких інших функцій не виконує. Тому оснащення лічильника палива компенсатором є обов'язковою і необхідною умовою, що гарантує отримання дійсних відомостей про витрати палива та запобігають поламанню лічильника імпульсами тиску. Але якщо ці вузли виконані окремо один від другого, тобто не є єдиною конструкцією, то з'являється змога компенсатор гідравлічного удару встановити у будь-якому місці паливної 5 36376 системи двигуна, зручному для виробника, або за роздумом користувача транспортним засобом і не обов'язково послідовно разом з лічильником або на деякій відстані один від другого. У таких випадках, коли компенсатор буде розташований не послідовно і разом з лічильником палива, неможливо запобігти впливу коливань та гідравлічного удару на роботу останнього. Отже, якщо компенсатор і лічильник об'єднати у єдину конструкцією, то це виключатиме будь-яку можливість встановити компенсатор на якійсь-там ділянці паливної системи окремо від лічильника, де його робота мало чим корисна для лічильника. Третім суттєвим недоліком цієї тупикової паливної системи двигуна є те, що в ній відсутній пристрій для вимірювання щільності робочої рідини - палива. Відомо, що механічні лічильники палива чутливі до щільності палива, витрати якого вони рахують. У залежності від виду палива (бензин, дизельне паливо, наявність води у паливі чи домішок) шкалу таких лічильників тарують. Отже, якщо у паливній системі відсутній датчик чи пристрій для вимірювання щільності палива, то й неможливо точно вимірювати витрати палива, оскільки щільність палива може не співпадати зі таруванням шкали лічильника. Вимірювати попередньо окремо щільність палива створює певні незручності. В основу корисної моделі поставлене завдання підвищення точності обліку витрати палива і збільшення терміну служби реєструючого пристрою з одночасним спрощенням конструкції з відповідним зниженням вартості паливної системи, шляхом виключення динамічного коливання тиску палива з будь-якого боку на вимірювальній ділянці за рахунок оснащення лічильника двобічним компенсатором гідравлічного удару та електроконтактним датчиком щільності палива на початку вимірювальної ділянки з боку магістралі низького тиску. Рішення поставленої задачі досягається тим, що в тупиковій паливній системі двигуна з ділянкою для вимірювання витрати палива, яка включає паливний бак, від якого відходить паливна магістраль низького тиску, в яку послідовно включені запірний вентиль, фільтр грубого очи щення палива, паливнопідкачувальний насос низького тиску (помпа), фільтр тонкого очищення палива, кільцевий лічильник витрати палива і компенсатор гідравлічного удару, які разом утворюють ділянку для вимірювання витрати палива, паливний насос високого тиску, від якого паливо по розгалуженій магістралі подається в уприскуючі форсунки, і магістраль повернення невикористаного палива, яка сполучена безпосередньо з паливним насосом високого тиску, а також фільтр тонкого очищення палива, наділений зворотним клапаном підвищеного тиску зливання палива у паливний бак через зворотну магістраль та дросельним клапаном зниженого тиску, встановленим у нагнітальну магістраль попереду лічильника палива, а компенсатор гідравлічного удару виконаний у вигляді багатопрохідної компенсаційної камери з порожнинами, 6 заповненими пружними елементами з маслобензостійкого матеріалу, наприклад, гумовими, згідно з пропозицією, на ділянці вимірювання витрати палива попереду лічильника палива, з боку магістралі низького тиску, встановлений додатковий компенсатор гідравлічного удару аналогічний конструкції, причому обидві компенсатори розташовані у єдиному корпусі і являють собою подвійну конструкцію, а також ця подвійна конструкція компенсатора, у свою чергу, розміщена у корпусі лічильника палива та безпосередньо пов'язана з його реєструючим пристроєм, крім того, на початку ділянки для вимірювання витрати палива встановлений електроконтактний датчик вимірювання щільності палива, електрично зв'язаний з індикатором, чи показником, чи шкалою щільності палива. Використання у якості реєструючого пристрою кільцевого лічильника палива, дозволяє вести безпосередній облік витрати палива без використання додаткових пристроїв для перетворення сигналу або заздалегідь розробленим номограм, зокрема, і в процесі експлуатації транспортного засобу, робить нечутливим лічильник палива до коливань двигуна під час руху транспортного засобу. Виконання компенсатора гідравлічного удару подвійної конструкції та з'єднання його безпосередньо з лічильником палива, захищає останній від коливань тиску з будь-якого боку, а поєднання компенсатора і лічильника одним загальним корпусом, виключає можливість встановлення вказаних вузлів окремо. Наявність у вимірювальній ділянці електроконтактного датчика вимірювання щільності палива дозволяє точно контролювати вид палива, та вносити своєчасно корректировку у лічильник для точного обліку витрати палива. Запропонована тупикова паливна система з ділянкою для вимірювання витрати палива дозволяє стабілізувати показники реєструючого пристрою і підвищити точність сумарної масової витрати палива лічильником і збільшити ресурс його роботи за рахунок зниження локального навантаження на механічну частину реєструючого пристрою з будь-якого боку магістралі, а також враховувати тип і стан палива, що використовується у даному двигуні. Вимірювальна ділянка розташована на найнебезпечнішій, з погляду виникнення хвилі підвищеного тиску палива, ділянці магістралі, що є найбільш ефективним місцем використання вузла для контролю витрати палива. Розміщення лічильника палива на нагнітальному тракті магістралі підвищує ступінь захищеності паливної системи від несанкціонованого доступу до паливної системи. З'єднання магістралі повернення невикористаного палива безпосередньо з паливним насосом високого тиску виключає попадання повітря в лічильник палива, що підвищує точність обліку витрати палива. Оснащення фільтра тонкого очищення палива двома клапанами дозволяє підвищити надійність 7 36376 роботи паливної системи, а також виключити можливість її р уйнування у випадках різкого підвищення тиску палива. Подальша сутність корисної моделі пояснюється ілюстративним матеріалом, на якому зображена структурна схема запропонованої паливної системи. Стрілками на схемі зображено напрямок руху палива у системі. Фігурною скобкою зазначена ділянка вимірювання витрати палива. Паливна система транспортного засобу містить паливний бак 1, від якого відходить паливна магістраль 2 низького тиску. У цю паливну магістраль 2 послідовно включені запірний вентиль 3, фільтр грубого очищення палива 4, паливнопідкачувальний насос 5 низького тиску (помпа), фільтр тонкого очищення палива 6. Фільтр тонкого очищення палива 6 наділений зворотним клапаном підвищеного тиску 7 зливання палива у паливний бак 1 через зворотну магістраль 8 та дросельним клапаном зниженого тиску 9, встановленим у нагнітальну магістраль 10. За дросельним клапаном зниженого тиску 9 послідовно встановлені в нагнітальній магістралі 10, електроконтактний датчик щільності палива 11 будь-якої відомої конструкції, подвійний компенсатор гідравлічного удару 12, лічильник палива 13, які розташовані у єдиному корпусі 14, паливний насос високого тиску 15, від якого паливо по розгалуженій магістралі 16 високого тиску подається в уприскуючі форсунки 17. Форсунки 17 пов'язані з магістраллю повернення 18 невикористаного палива безпосередньо в паливний насос високого тиску 15. Оскільки невитрачене паливо знову повертається у паливний насос високого тиску 15, а не в паливний бак 1 або у мірну цеберку, як це робиться у відомих паливних системах, запропоновану паливну систему слід вважати, безумовно, тупиковою. У якості реєструючого пристрою у лічильнику палива 13 використовується звичайний механічний кільцевий лічильник витрати палива, який дозволяє вести безпосередній облік витрати палива без використання додаткових пристроїв для перетворення сигналу. Компенсатор гідравлічного удару 12 виконаний у вигляді дво х багатопрохідних компенсаційних камер 19 з коаксіальними порожнинами, заповненими пружними елементами 20 з маслобензостійкого матеріалу. Для утворення подвійної конструкції компенсатора, його корпус 21 всередині поділений на дві рівні частини глухою перегородкою 22. Зворотний клапан підвищеного тиску 7 відчиняється у випадку, коли тиск палива у фільтрі тонкого очищення палива 6 перевищую 1,5 МПа, що може статися при засміченні паливної системи або вказаного фільтра. У таких випадках зворотній клапан 7 відчиняється і відбувається зливання палива у паливний бак 1 через зворотну магістраль 8. Дросельний клапан зниженого тиску 9 відчиняється у випадку, коли тиск палива у нагнітальній магістралі 10 перевищую 0,5 МПа, що може статися при засміченні паливної системи на ділянці вимірювання витрати палива або 8 надзвичайно великого гідравлічного удару. У таких випадках дросельний клапан 9 відчиняється і відбувається потрапляння палива у фільтр тонкого очищення палива 6. Зворотний 7 та дросельний 9 клапани є засобами запобігання виходу зі строю паливної системи. Запропонована паливна система транспортного засобу працює таким чином. При запуску двигуна, паливо з паливного бака 1, по паливній магістралі 2 через нормально відкритий запірний вентиль 3 фільтр грубого очищення палива 4 і паливно-підкачувальний насос 5 низького тиску потрапляє у фільтр тонкого очищення палива 6 і, далі, через дросельний клапан 9, на електроконтактний датчик щільності палива 11 і, далі, у першу частин у компенсатора гідравлічного удару 12, звідки потрапляє у лічильник палива 13, знову повертається у другу частину компенсатора гідравлічного удару 12, і, далі, у паливний насос високого тиску 15. При роботі паливного насосу високого тиску 15, із-за поперемінного відкриття-закриття його клапанів, постійно виникає гідравлічний удар в нагнітальній магістралі 10, який не тільки спотворює роботу лічильника палива 13, але й приводить до його передчасного виходу з ладу. Це негативне явище попереджає компенсатор гідравлічного удару 12, який гасить хвилю підвищеного тиску палива в компенсаційних камерах 19 своїми пружними елементами 20, що виключає дію вказаної хвилі на лічильник палива 13. Паливо по розгалуженій магістралі 16 високого тиску подається в уприскуючі форсунки 17. Невикористане паливо, насичене повітрям, з форсунок 17 потрапляє в магістраль повернення 18, яка пов'язана з паливним насосом високого тиску 15. Саме такий зв'язок магістралі повернення 18 з форсунками 17 і з паливним насосом високого тиску 15 надає можливості невикористаному паливу звільнитися від повітря і, саме так, стабілізувати роботу двигуна. Витрата палива при роботі двигуна спостерігається візуально за свідченнями лічильника палива 13. Істотна відмінність об'єкту корисної моделі, що заявляється, від раніш відомих полягає в тому, що в паливній системі, а точніше в нагнітальній магістралі послідовно встановлені електроконтактний датчик щільності палива та лічильник палива з компенсатором гідравлічного удару подвійної конструкції, змонтованого у одному корпусі з лічильником палива, які разом утворюють ділянку вимірювання витрати палива. Вказані відмінності, в сук упності, дозволяють стабілізувати роботу двигуна транспортного засобу, вести візуальний облік витрати палива без будь-яких попередніх перетворень свідчень, а також гасити коливання тиску палива в системі з будь-якого боку та враховувати вид і стан палива через його щільність і, саме так, підвищити надійність і ресурс роботи всіх вузлів паливної системи. Жодна з відомих паливних систем не може володіти відміченими властивостями, оскільки не містять в своїх конструкціях сукупність перерахованих пристроїв і використовують інші схеми замикання паливної системи. 9 36376 До технічних переваг запропонованого технічного рішення, в порівнянні з прототипом, можна віднести наступне: - підвищення точності обліку витрати палива за рахунок виключення дії на лічильник палива гідравлічного удару з будь-якого боку магістралі; - збільшення терміну служби лічильника палива з тієї ж причини; - спрощення контролю витрати палива за рахунок використання у якості лічильника палива механічного кільцевого лічильника палива; - спрощення конструкції лічильника з тієї ж причини; - забезпечення стабільності роботи двигуна, за рахунок того, що невикористане паливо повертається в паливний насос високого тиску; - виключення можливості руйнування паливної системи через занадто великий тиск палива у неї за рахунок наявності зворотного та дросельного клапанів; спрощення конструкції компенсатора гідравлічного удару за рахунок подвійності його конструкції; - висока надійність гасіння гідравлічного удару за рахунок впливу на хвилю підвищеного тиску одразу трьох факторів: дисипації енергії при переході з однієї порожнини в іншу, багаторазової зміни напрямку протікання робочої рідини і пружних властивостей демпфуючи х елементів; - можливість гасіння гідравлічного удару з будь-якого боку за рахунок розділу корпуса на дві частини глухою перегородкою; - універсальність лічильника з компенсатором з цієї ж причини; - можливість використання реєструючого пристрою будь-якої відомої конструкції з цієї ж причини; виключення можливості використання лічильника без компенсатора за рахунок того, що вони утворюють єдину однокорпусну конструкцію; - зменшення габаритів контрольного засобу за рахунок того, що лічильник примикає безпосередньо до компенсатора; - можливість врахування типу й стану палива за рахунок наявності електроконтактного датчика щільності палива. До соціальних переваг запропонованого технічного рішення, в порівнянні з прототипом, можна віднести високу точність контролю витрати палива в результаті високої надійності і повного гасіння енергії обуреного середовища, розширення області використання контролюючого засобу у наслідок зменшення його габаритів і ваги. Саме з цих причин відомі лічильники палива та компенсатори гідравлічного удару не 10 використовуються в паливних системах більшості транспортних засобів, оскільки або не гасять повністю гідравлічний удар та коливання тиску, або їх не можливо розмістити під капотом транспортного засобу. Наявність у паливній системі запропонованого лічильника палива з компенсатором гідравлічного удару дозволяє не тільки точно контролювати витрату палива, але й попередити несанкціонований доступу для вилучення палива з паливної системи транспортного засобу. Економічний ефект від впровадження запропонованого технічного рішення, в порівнянні з використанням прототипу, одержують за рахунок збільшення ресурсу роботи вузлів паливної системи і зниження вартості контролюючого вузла, що складається з компенсатора гідравлічного удару з лічильником палива у паливних системах двигунів. Після опису вищезазначеної конструкції тупикової паливної системи з ділянкою для вимірювання витрати палива, фахівцям в даній області техніки повинно бути, наявно, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі модифікації і інші варіанти застосування відомих елементів лічильника палива, компенсаторів датчиків щільності рідини, їхні розміри й форми, матеріалів, що використовуються, тощо, можуть змінюватися у різному співвідношенні і, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму даного технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що лічильник палива з подвійним компенсатором гідравлічного удару складають єдину однокорпусну конструкцію та перед ними встановлений датчик контролю щільності робочої рідини, і саме ця обставина дозволяє надбати ділянці вимірювання витрати палива перераховані і інші переваги. Виготовлення, зміна і використання лише окремих деталей або вузлів на цій ділянці, природно, обмежує спектр переваг, перерахованих вище, і не може вважатися новими технічними рішеннями в даній області знань, оскільки інше подібно описаній схемі тупикової паливної системи вже не вимагатиме будь-якого творчого підходу від конструкторів і інженерів, а тому і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. 11 Комп’ютерна в ерстка Л.Литв иненко 36376 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDead-end fuel system of engine with section for measurement of flow rate

Автори англійськоюIvanenko Viacheslav Ivanovych

Назва патенту російськоюТупиковая топливная система двигателя с участком для измерения расхода

Автори російськоюИваненко Вячеслав Иванович

МПК / Мітки

МПК: G01F 9/00

Мітки: вимірювання, паливна, ділянкою, витрати, тупикова, палива, двигуна, система

Код посилання

<a href="https://ua.patents.su/6-36376-tupikova-palivna-sistema-dviguna-z-dilyankoyu-dlya-vimiryuvannya-vitrati-paliva.html" target="_blank" rel="follow" title="База патентів України">Тупикова паливна система двигуна з ділянкою для вимірювання витрати палива</a>

Попередній патент: Спосіб лікування хронічного рецидивуючого кандидозного вульвовагініту

Наступний патент: Пінцет для накладання швів

Випадковий патент: Спосіб одержання сполук, що містять нітрильні функціональні групи