Спосіб подрібнення сипкого матеріалу в секційному барабанному млині

Номер патенту: 3749

Опубліковано: 15.12.2004

Формула / Реферат

1. Спосіб подрібнення сипкого матеріалу в секційному барабанному млині, який включає завантаження його у барабан із секціями, що обертають відносно горизонтальної осі зі сталими швидкостями, величини яких знижують в напрямку від секції завантаження барабана до секції його розвантаження, та грубе подрібнення при підвищеній швидкості обертання секції завантаження і тонке подрібнення при зниженій швидкості обертання секції розвантаження, який відрізняється тим, що швидкість обертання секції завантаження барабана підтримують не вище величини, яка відповідає взаємному переходу режимів руху завантаження цієї секції з повним підкиданням та неповного центрифугування частинок, і не нижче величини, яка відповідає взаємному переходу режимів руху завантаження секції без підкидання та з частковим підкиданням частинок, а швидкість обертання секції розвантаження барабана підтримують не вище величини, яка відповідає останньому переходу режимів руху завантаження цієї секції.

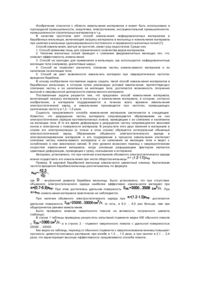

2. Спосіб за п. 1, який відрізняється тим, що швидкість обертання секції завантаження барабана підтримують не вище величини ω1 і не нижче величини ω2, а швидкість обертання секції розвантаження барабана підтримують не вище величини ω3, які визначають із співвідношення:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

де ωi - кутова швидкість обертання секції барабана, 1/с;

і = 1, 2 або 3 - індекс;

Fri - число Фруда;

g - гравітаційне прискорення, м/с2;

Ri - розрахунковий радіус камери барабана, м;

Rб - радіус камери барабана, м;

dC3 - середній діаметр меленого тіла в камері секції завантаження барабана, м;

dcр - середній діаметр меленого тіла в камері секції розвантаження барабана, м;

Ai, Bi, Ci, Di, Ei, Fi, Gi - змінні величини;

KC3 - ступінь заповнення камери секції завантаження барабана завантаженням;

Kcр - ступінь заповнення камери секції розвантаження барабана завантаженням.

3. Спосіб за п. 1, який відрізняється тим, що проміжні секції барабана обертають із швидкостями, значення яких разом із значеннями швидкостей обертання секцій завантаження та розвантаження барабана утворюють послідовність чисел, що складає геометричну прогресію.

Текст

1. Спосіб подрібнення сипкого матеріалу в секційному барабанному млині, який включає завантаження його у барабан із секціями, що обертають відносно горизонтальної осі зі сталими швидкостями, величини яких знижують в напрямку від секції завантаження барабана до секції його розвантаження, та грубе подрібнення при підвищеній швидкості обертання секції завантаження і тонке подрібнення при зниженій швидкості обертання секції розвантаження, який відрізняє ться тим, що швидкість обертання секції завантаження барабана підтримують не вище величини, яка відповідає взаємному переходу режимів руху завантаження цієї секції з повним підкиданням та неповного центрифугування частинок, і не нижче величини, яка відповідає взаємному переходу режимів руху завантаження секції без підкидання та з частковим підкиданням частинок, а швидкість обертання секції розвантаження барабана підтримують не вище величини, яка відповідає останньому переходу режимів руху завантаження цієї секції. 2. Спосіб за п. 1, який відрізняється тим, що швидкість обертання секції завантаження барабана підтримують не вище величини ω1 і не нижче величини ω2, а швидкість обертання секції розвантаження барабана підтримують не вище величини ω3, які визначають із співвідношення: 2 3 3749 4 ми, значення яких разом із значеннями швидкоження барабана утворюють послідовність чисел, стей обертання секцій завантаження та розвантащо складає геометричну прогресію. Корисна модель стосується технології тонкого здрібнення твердих дисперсних матеріалів і може знайти застосування в гірничо-збагачувальній, металургійній, хімічній, промисловості будівельних матеріалів та інших галузях виробництва. Відомий спосіб подрібнення сипкого матеріалу в барабанному млині [1], що включає завантаження матеріалу в барабан, який обертають відносно горизонтальної осі, та грубе подрібнення при "водоспадному" режимі руху завантаження барабана і тонке подрібнення при "каскадному" режимі його руху. Однак відомий спосіб не може бути реалізованим, оскільки не відомі межі виникнення зазначених режимів руху завантаження. Відомий спосіб подрібнення сипкого матеріалу в барабанному млині [2], який полягає в обертанні барабана під час грубого подрібнення при "водоспадному" режимі руху завантаження із швидкістю 0,8-0,86 від критичної, а під час тонкого подрібнення при "каскадному" режимі із швидкістю 0,7-0,75 від критичної. Недоліком цього способу є неточність визначення швидкісних меж переходу режимів руху завантаження, а також неврахування впливу на ці межі ступеня заповнення барабана та числа Рейнольдса, що зменшує продуктивність грубого помелу та знижує тонину і підвищує енерговитрати тонкого помелу. Крім того, спосіб передбачає застосування регульованого приводу для зміни швидкості обертання барабана, що знижує надійність і точність реалізації способу та його економічність. Відомий спосіб подрібнення сипкого матеріалу в барабанному млині [3], який полягає в обертанні барабана під час грубого подрібнення при "водоспадному" режимі руху завантаження із швидкістю 0,7-0,85 від критичної, а під час тонкого подрібнення при "каскадному" режимі із швидкістю 0,4-0,5 від критичної. Цей спосіб має ті ж недоліки, що й попередній. Відомий також, вибраний як прототип, спосіб подрібнення сипкого матеріалу в секційному барабанному млині [4], який включає завантаження його у барабан із секціями, що обертають відносно горизонтальної осі зі сталими швидкостями, величини яких знижують в напрямку від секції завантаження барабана до секції його розвантаження, та грубе подрібнення при підвищеній швидкості обертання секції завантаження і тонке подрібнення при зниженій швидкості обертання секції розвантаження. Недоліком цього способу є також неточність визначення швидкісних меж переходу режимів руху завантаження в секціях барабана, а також неврахування впливу на ці межі ступеня заповнення камер секцій та числа Рейнольдса, що зменшує продуктивність грубого помелу в секції завантаження барабана та суміжних з нею секціях, а також знижує тонину і підвищує енерговитрати тонкого помелу в секції розвантаження барабана та суміжних з нею секціях. В основу корисної моделі поставлено задачу вдосконалення існуючого способу подрібнення сипкого матеріалу в секційному барабанному млині шляхом обертання секції завантаження барабана під час грубого подрібнення при швидкості, що відповідає руху завантаження цієї секції в режимі з підкиданням частинок, забезпечити підвищення продуктивності грубого помелу в секції за рахунок подрібнення переважно ударянням та виключення руху завантаження секції в режимі без підкидання або пристіночного шару, а також шляхом обертання секції розвантаження барабана під час тонкого подрібнення при швидкості, що відповідає руху завантаження цієї секції в режимі без підкидання, забезпечити підвищення тонини та зниження енерговитрат тонкого помелу в секції за рахунок подрібнення переважно стиранням і роздавлюванням та виключення руху завантаження секції в режимі з підкиданням. Вирішення поставленої технічної задачі досягається тим, що в способі подрібнення сипкого матеріалу в секційному барабанному млині, який включає завантаження його у барабан із секціями, що обертають відносно горизонтальної осі зі сталими швидкостями, величини яких знижують в напрямку від секції завантаження барабана до секції його розвантаження, та грубе подрібнення при підвищеній швидкості обертання секції завантаження і тонке подрібнення при зниженій швидкості обертання секції розвантаження, згідно корисної моделі, швидкість обертання секції завантаження барабана підтримують не вище величини, яка відповідає взаємному переходу режимів руху завантаження цієї секції з повним підкиданням та неповного центрифугування частинок, і не нижче величини, яка відповідає взаємному переходу режимів руху завантаження секції без підкидання та з частковим підкиданням частинок, а швидкість обертання секції розвантаження барабана підтримують не вище величини, яка відповідає останньому переходу режимів руху завантаження цієї секції. Це здійснення способу є таким, якому віддається перевага з точки зору підвищення продуктивності гр убого помелу та підвищення тонини і зниження енерговитрат тонкого помелу шляхом подрібнення переважно ударянням під час грубого помелу в секції завантаження барабана та подрібнення переважно стиранням і роздавлюванням під час тонкого помелу в секції розвантаження барабана. Тут і далі термінами режими "без підкидання", "з частковим підкиданням" та "з повним підкиданням" частинок позначено режими руху сипкого завантаження камери обертового барабана, яким приблизно відповідають широко вживані але недостатньо визначені терміни, "каскадний", 5 3749 6 "змішаний" та "водоспадний" режими [1]. Якісне к сз - ступінь заповнення камери секції завантермінологічне уточнення характеру руху частинок таження барабана завантаженням; дозволяє кількісно уточнити межі переходу рек ср - ступінь заповнення камери секції розванжимів руху завантаження. В окремих випадках здійснення корисної мотаження барабана завантаженням. Це здійснення делі швидкість обертання секції завантаження способу є таким, якому віддається перевага з точки зору чисельного визначення швидкостей обербарабана підтримують не вище величини w1 , і не тання секцій завантаження та розвантаження банижче величини w 2 , а швидкість обертання секції рабана, які відповідають межам взаємного перерозвантаження барабана підтримують не вище ходу режимів руху без підкидання, з частковим підкиданням та неповного центрифугування завеличини w 3 , які визначають із співвідношення: вантаження цих секцій, із урахуванням нелінійного впливу числа Рейнольдса, числа Фруда та ступеня 10lg(Fri ) × g wi = , заповнення камер секцій. При цьому, змінність Ri ступенів заповнення камер секцій к сз з та к ср Bi + B2 - 4 × A i × Ci i обумовлена перепадом рівнів завантаження та lg(Fri ) = , - 2 × Ai розвантаження барабана, а змінність середніх діаметрів молольних тіл в камерах секцій dсз та Di Ai = , 4 d ср - сегрегацією молольного завантаження в Ei осьовому напрямку. Bi = Di × G i + -1 , 2 Крім того, проміжні секції барабана обертають із швидкостями, значення яких разом із значенняCi = Di × G 2 + Ei × Gi + E i, i ми швидкостей обертання секцій завантаження та D1 = 0,00275× k 2 - 0,001925× k 2 + 0,001886 , розвантаження барабана утворюють послідовність cз cз чисел, що складає геометричну прогресію. Це 2 2 E1 = 0. 0085× k cз - 0,002265× k cз + 0,0467, здійснення способу є таким, якому віддається перевага з точки зору забезпечення сприятливих F1 = 0. 05 × k 2 - 0,235 × k 2 + 0,23, cз cз умов поступового переходу процесу подрібнення в D2 = 0.105 × k 2 - 0,0929× k 2 + 0,00803, cз cз проміжних секціях барабана від грубого до тонкого помелу шляхом пропорційного зниження числа E2 = - 0. 6165× k 2 + 0,6599 × k cз - 0,09397, cз Фруда в камерах секцій в напрямку від секції заF2 = -4.8 × k 2 + 5.04 × k cз - 1.809, вантаження барабана до секції його розвантаженcз ня. 2 D3 = 0.105 × k cp + 0,0929× k cp + 0,00803, При циркуляційному режимі руху завантажен2 ня в камері барабана у вигляді гравітаційних течій, E3 = - 0. 6165× k cp + 0,6599 × k cp - 0,09397, який можна віднести до режиму швидких рухів F3 = -4.8 × k 2 + 5.04 × k cp - 1.809, гранульованих середовищ [5], внаслідок cp квазізрідження полідисперсного середовища, що 1 æ Ri ö 2 містить частинки подрібнюваного матеріалу та G i = lg Ri - × lgç ÷, 2 ç g÷ молольні тіла, його поведінка стає схожою на поè ø ведінку в'язкої рідини в аналогічних умовах. Тому dсз R1 = Rб , для описування руху завантаження барабана мо2 жуть бути прийняті критерії подібності течії рідини d - числа Рейнольдса і Фруда та ступінь заповнення R2 = Rб - сз , 2 камери: Re = w × R 2 / n, Fr = w × R 2 / g, k, , де n dсз кінематичний коефіцієнт в'язкості, м 2/с. Оскільки в R3 = Rб , 2 розглядуваному русі різні сипкі середовища виявде w і - кутова швидкість обертання секції баляють практично однакові в'язкісні властивості, для зручності n можна представити аналогом - n рабана, 1/с; і = 1, 2 або 3 - індекс; = 1 м 2/с. Тоді для даного випадку Re = w × R2 у Fri - число Фруда; безрозмірних одиницях. На Фігурі зображено одержані експерименg - гравітаційне прискорення, м/с2; тальне для дисперсного матеріалу завантаження Ri - розрахунковий радіус камери барабана, камери барабана [6] графіки графіки меж м; взаємного переходу режимів з повним підкиданням та неповного центрифугування дисRб - радіус камери барабана, м; персного матеріалу завантаження камери барабаdсз - середній діаметр молельного тіла в кана, що відповідає кутовій швидкості обертання мері секції завантаження барабана, м; барабана w1 , та режимів без підкидання та з неd ср - середній діаметр молольного тіла в каповним підкиданням, що відповідає w 2 та w 3 , в мері секції розвантаження барабана, м; логарифмічних осях Re та Fr для трьох значень А і, Bі , Cі ,Dі , Eі ,Fі , G і - - змінні величини; ( ) 7 3749 k . Похилі штрихові прямі відповідають умові R = const . З метою визначення співвідношення для розрахунку швидкостей обертання барабана застосовується інтерполяція. За функцію двовимірної інтерполяції прийнято lg(Fr ) для w1 та w 2 та w 3 , 8 за аргументи - lg(Re) та k . Прийнято прямокутну рівномірну сітку з дев'ятьма вузлами з координатами: lg(Re) = -3. 0 та 3, к = 0,3,0,4 та 0,5 . В таблиці наведено прийняті значення функції у вузлах інтерполювання. Таблиця Значення функції у вузлах інтерполювання Аргумент № к 0,3 0,3 0,3 0,4 0,4 0,4 0,5 0,5 0,5 1 2 3 4 5 6 7 8 9 Функція lg(Fr) lg(Re) -3 0 3 -3 0 3 -3 0 3 Застосовано інтерполяційний многочлен Лагранжа. Інтерполяційна формула має вигляд ( ) lg(Fr ) = d0 × k 2 + d1 × k + d2 × [lg(Re)]2 + ( + (f ) + e0 × k 2 + e1 × k + e2 × lg(Re) + ) 2 (1) ( )] æR ö lg(Fr ) - lgç ÷ = 2 × lg(Re) - lg R 2 , (2) ç g÷ è ø ( ) де lg R та lg(R / g) - координати точки при w = 1; 2 - кутовий коефіцієнт прямої. Після заміни 1 æRö G = lg R 2 - × lgç ÷ 2 çg÷ è ø та перетворення вираз (2) має вигляд 1 lg(Re) = × lg(Fr ) + G . (3) 2 Після замін 2 ( ) D = d0 × k 2 + d1 × k + d2 , (4) E = e 0 × k 2 + e1 × k + e2 , (5) F = f0 × k 2 + f1 × k + f 2 , (6) вираз (1) має вигляд lg(Fr ) = D × [lg(Re )] + E × lg(Re ) + F, (7) Після підстановки (3) в (7) та перетворення 2 B + B2 - 4 × A × C lg(Fr ) = , -2×A де A = D / 4, E B =D× G+ -1 , 2 C = D × G 2 + E × G + F. ω2, ω3 -0,968 -0,729 -0,677 -0,886 -0,561 -0,458 -0,844 -0,489 -0,353 Остаточно вираз для w має вигляд 10 lg(Fr ) × g . R За значенням функції у вузла х інтерполювання визначено величини коефіцієнті d, е та f в (4)-(6) для w1 , w 2 , та w 3 . w= 0 × k + f1 × k + f 2 . Оскільки в Re входить шукана w і аргумент інтерполювання lg(Re) наперед не задано, складено додаткове рівняння прямої, що відповідає умові R = const та проходить через точку із значенням w = 1: [ ω1 0,056 0,164 0,3 0,041 0,144 0,275 0,027 0,125 0,252 При k < 0,3 величина w визначається екстраполюванням. Розрахувати швидкості обертання барабана можна за допомогою мікрокалькулятора. Приклад здійсненна способу: радіус камери барабана Rб = 1м , середній діаметр молельного тіла в камері секції завантаження dсз = 0,04м , середній діаметр молельного тіла в камері секції розвантаження d ср = 0,02м , ступінь заповнення камери секції завантаження барабана завантаженням к сз = 0,37м , ступінь заповнення камери секції розвантаження барабана завантаженням к ср = 0,33 м . Швидкість обертання секції завантаження барабана w сз під час грубого помелу визначається у такий спосіб: R 1 = 1 - 0,04 / 2 = 0,98м; ( G1 = lg 0,98 2 ) - (1/ 2 )×lg (0,98/ 9,81) = 0,48267; 2 F1 = 0 .05 × 0 .37 - 0 .235 × 0 .37 + 0 .23 = 0 .1499; 2 E 1 = 0 .0085× 0 .37 - 0 .02265× 0.37 + 0.0467 = 0.039483 ; 2 D 1 = 0.00275 × 0 .37 - 0 .001925× 0 .37 + 0 .001886 = 0.0015502 ; 2 C1 = 0 .0015502× 0.48267 + 0.039483× 0.48267 + 0 .1499 = 0.16932 ; B 1 = 0 .0015502× 0.48267 + 0.039483/ 2 - 1 = - 0.97951 ; A 1 = 0 .0015502/ 4 = 0.00038755 ; lg(Fr1 ) = - 0. 97951+ (- 0. 97951)2 - 4 × 0. 00038755 × 0.16932 - 2 × 0.00038755 w1 = 100.17287 × 9.81/ 0. 98 = 3. 86 1/ c. = 0. 17287; 9 3749 R 2 = 0. 98м; G2 = 0.48267; F2 = -4. 8 × 0372 + 5. 04 × 0 .37 - 1. 809 = -0.60132; оскільки величини швидкостей w c3 , w c1 , w c2 та E 2 = -0.6165 × 0.37 2 + 0 .6599 × 0. 37 - 0 .09397 = 0. 065794; w cp складають геометричну прогресію, значення D 2 = 0. 105 × 0.37 2 - 0 .0929 × 0. 37 + 0.00803 = -0 .011969; 2 C 2 = -0 .011969 × 0 .48267 + 0.065794 × 0.48267 - 0. 60132 = -0. 57235; B 2 = -0.011969 × 0.48267 + 0. 065794 / 2 - 1 = -0. 97288; - 0.97288 + (- 0 .97288 )2 - 4 × (- 0. 0029923 ) × ( -0 .57235 ) - 2 × ( - 0 .0029923 ) = -0 .58937 ; w2 = 10 - 0 .58937 × 9 .81 / 0. 98 = 1 .61 1 / c. Значення w cз приймається в середині діапазону w1 - w 2 : w1 + w2 3,86 + 1,61 = = 2,74 1/ с , що скла2 2 дає 0,87 від критичної швидкості. Швидкість обертання секції розвантаження барабана w ср під час тонкого помелу визнаw сз= чається у такий спосіб: R 3 = 1 - 0. 02 / 2 = 0. 99м ( ) G 3 = lg 0 .99 - (1 / 2 ) lg ( . 99 / 9 .81) = 0. 48929 × 0 ; 2 F3 = - 4. 8 × 0 .33 2 + 5 .04 × 0 .33 - 1. 809 = - 0. 66852 ; E 3 = - 0. 6165× 0 . 332 + 0 . 6599× 0 .33 - 0 .09397 = 0. 05666 ; 2 D 3 = 0 . 105× 0. 33 - 0. 0929× 0. 33 + 0. 00803= - 0. 011193 ; C3 = -0 .011193× 0 .489292 + 0 .05666× 0. 48929- 0. 66852== 0 .64348 ; B 3 = - 0. 011193× 0 .48929+ 0. 05666/ 2 - 1 = - 0. 97715 ; A 3 = - 0. 011193/ 4 = -0 . 0027983 ; lg (Fr3 ) = - 0 . 97715 + (- 0.97715 )2 - 4 × ( -0. 0027983 ) × ( -0 .64348 ) - 2 × (- 0. 0027983 ) = - 0 .65977 ; w3 = 10 - 0 .65977 × 9 .81 / 0. 99 = 1 .47 1/ c. Значення w ср приймається знаменника цієї прогресії q становить: q=3 A 2 = -0. 011969 / 4 = -0 .0029923; lg(Fr 2 ) = 10 Використовується дві проміжні секції барабана, які обертають із швидкостями w c1 та w c2 мен шим w 3 : wср 1 45 1/ с , що складає 0,46 від кри= , тичної швидкості. wcp w cз =3 1,45 = 0,80886. . 2,74 Тоді: w c1 = w c3 × q = 2.74 × 0. 80886 = 2.22 1/ c , що складає 0,71 від критичної швидкості; w c2 = w c1 × q = 2.22 × 0. 80886 = 2.79 1/ c , що складає 0,57 від критичної швидкості. Для обертання секцій барабана з різними швидкостями їх обладнано індивідуальними приводами. Здійснення заявленого способу дозволяє підвищити продуктивність грубого помелу та підвищити тонину і знизити енерговитрати тонкого помелу в секційному млині. Джерела інформації: 1. Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение и грохочение полезных: ископаемых. - М.: Недра, 1990. - с. 187-189. 2. А.с.СРСР №833312.кл.В02С 19/00, 1981, Бюл. №20. 3. А. с. CPCP № 1238792, кл. В 02 С 19/00, 1986, Бюл. №23. 4. А. с. CPCP № 923602, кл. В 02 С 17/06, 19/00, 1982, Бюл. №16. 5. Голованов Ю.В., Ширко И.В. Обзор современного состояния механики быстрых движений гранулированных материалов // Механика гранулированных сред: Теория быстрых движений: Сб. статей. Пер. с англ. / Сост. И.В.Ширко. - М.: Мир, 1985. - с. 271-279. 6. Науменко Ю.В. Кінематичні та динамічні параметри руху сипкого матеріалу в горизонтальному обертовому циліндрі // Збагачення корис. копалин. - 1999. - Вип. 5(46). - с. 45-54. 11 Комп’ютерна в ерстка М. Клюкін 3749 Підписне 12 Тираж 37 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститупромислов ої в ласності”, вул. Глазунов а, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюNaumenko Yurii Vasyliovych

Автори російськоюНауменко Юрий Васильевич

МПК / Мітки

МПК: B02C 17/06

Мітки: млині, спосіб, сипкого, секційному, барабанному, подрібнення, матеріалу

Код посилання

<a href="https://ua.patents.su/6-3749-sposib-podribnennya-sipkogo-materialu-v-sekcijjnomu-barabannomu-mlini.html" target="_blank" rel="follow" title="База патентів України">Спосіб подрібнення сипкого матеріалу в секційному барабанному млині</a>

Попередній патент: Мішалка

Наступний патент: Спосіб охолодження, очищення і конденсації аерозольних високотемпературних парогазових сумішей

Випадковий патент: З'єднувальна головка