Спосіб пресування виробів із сумішів і пристрій для його здійснення

Номер патенту: 3796

Опубліковано: 27.12.1994

Автори: Павленко Євгеній Антонович, Горбач Володимир Павлович, Олефиренко Віктор Никонович, Старенко Констянтин Миколайович, Гончаров Володимир Васильович, Самусенко Всеволод Іванович

Формула / Реферат

1. Способ прессования изделий из смесей, включающий засыпку в многоместную пресс-форму, замыкание пресс-формы с последующим приложением к ней двухстороннего прессующего усилия, отличающийся тем, что приложение прессующего усилия на каждое изделие осуществляют поочередно циклами, при этом отношение суммарного прессующего усилия, приложенного за один цикл с одной из сторон к прессующему усилию с другой стороны равно не менее 2.

2. Способ по п. 1, отличающийся тем, что прессующее усилие прикладывают с удельным давлением на поверхность изделия не менее 10 МПа.

3. Устройство для прессования изделий из смесей, включающее верхнюю и нижнюю траверсы с закрепленными налих гидравлическими цилиндрами, многоместную матрицу, пуансоны, соединенные с прессующими плунжерами, расположенными в гидравлических полостях, соединенных через многопозиционный гидрораспределитель с гидроприводом, отличающееся тем, что гидравлические полости выполнены изолированными и каждая из них соединена через соответствующие гидравлические линии с гидрораспределителем.

4. Устройство по п.З, отличающееся тем, что гидрораспределитель выполнен с возможностью поочередного подключения гидравлических полостей с напором и сливом гидропривода.

Текст

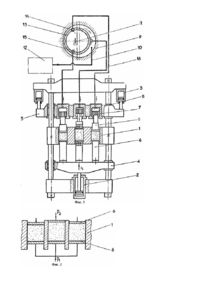

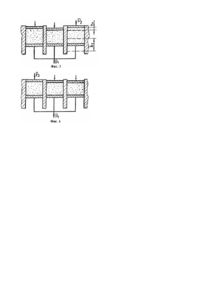

Изобретение относится к производству изделий из смесей, в частности, к производству строительных изделий методом прессования. Известен способ прессования смесей, включающий засыпку смеси в пресс-форму, уплотнение смеси путем одновременного встречного прессования верхней и нижней прессовыми колодками (см. авт. св. СССР Ν 789204, опубл. 23.12 80, кл Β 22 С 15/00). В известном способе используется двухстороннее прессование смеси с неподвижной пресс-формой. Степень уплотнения регулируется высотой слоя формовочной смеси. В рассматриваемом способе при изготовлении изделий с большим объемом прессующего слоя требуется приложение больших прессующих усилий. С повышением высоты формовочной смеси возникает неравномерность распределения усилий пресования по толщине изделий. Кроме того прессующее усилие неодинаково по площади пресования из-за наличия бокового трения смеси о стенки формы. Это приводит к неравномерной плотности изделий, возникновению трещин расслаивания. Кроме того, при больших условиях прессования требуются большие затраты энергии, что неэкономично. Наиболее близким к заявленному объекту по технической сущности и достигаемым техническим результатам является способ прессования изделии из смесей и устройство для его осуществления, раскрытый в авт. св. СССР М 1291440, опубл. 23.02.87. кл. В 30 В 1/32, 15/00, и выбранный в качестве прототипа. Согласно способу осуществляется засыпка в пресс-форму, замыкание ее и двухстороннее прессование изделий в многоместной пресс-форме путем приложения к ней двухстороннего прессующего усилия. Пресс содержит многоместную матрицу, гидравлические цилиндры, закрепленные на верхней и нижней траверсах, пуансоны, многоместную траверсу, прессующие плунжера по числу прессуемых изделий, расположенные в гидравлических полостях, соединенных через многопозиционный гидрораспределитель с гидроприводом. В рассматриваемом способе и устройстве для его осуществления используется прессование с плавным увеличением прессующего усилия, т. е. длительность прессования увеличивается, в результате повышается плотность изделия. Кроме того, использование многоместной пресс-формы позволяет увеличить количество прессуемых изделий. Вместе с тем рассматриваемый способ прессования не лишен недостатков: - не обеспечивается достаточная прочность изделий при приложении больших прессующих усилий. Причина, препятствующая получению данного технического результата, заключается в следующем. Основным показателем деформативных свойств (прессуемости) смесей является зависимость упругих деформаций смесей от удельного давления прессования. При увеличении давления деформации интенсивно возрастают, затем снижаются и при определенном давлении прекращаются. При слишком больших прессующих усилиях уплотнение смесей не происходит, возникают трещины расслаивания, что приводит к снижению прочности изделий: увеличение давления прессования, а также приложение прессующего усилия ко всем формуемым изделиям одновременно в многоместной пресс-форме приводит к большим затратам энергии. Кроме того, на движение масла по замкнутым гидравлическим полостям при отключении гидравлических цилиндров затрачивается энергия, что уменьшает диапазон работы гидропривода и уменьшает его коэффициент полезного действия. Заявленное изобретение направлено на комплексное решение задачи по созданию способа прессования изделий из смесей и устройство для его осуществления, технические результаты которых позволили бы с одной стороны повысить прочность изделий, а с другой - снизить усилие их прессования. Требуемый технический результат достигается тем, что в способе прессования изделий из смесей, включающем засыпку смеси в многоместную пресс-форму, замыкание пресс-формы с последующим приложением к ней двухстороннего прессующего усилия, согласно изобретению, приложение прессующего усилия на каждое изделие осуществляют поочередно циклами, при этом отношение суммарного прессующего усилия, приложенного за один цикл с одной из сторон, к прессующему усилию с другой стороны равно не менее 2. Кроме того прессующее усилие прикладывают с удельным давлением на поверхности изделия не менее 10 МПа. Требуемый технический результат достигается также тем, что в устройстве для прессования изделий из смесей, включающем верхнюю и нижнюю траверсы с закрепленными на них гидравлическими цилиндрами, многоместную пресс-форму, пуансоны, соединенные с прессующими плунжерами, расположенными в гидравлических полостях, соединенных через многопозиционный гидрораспределитель с гидроприводом, согласно изобретению, гидравлические полости выполнены изолированными и каждая из них соединена через соответствующие гидравлические линии с гидрораспределителем. Кроме того гидрораспределитель выполнен с возможностью поочередного подключения гидравлических полостей с напором и сливом гидроприводов. Именно благодаря тому, что гидрораспределитель выполнен многопозиционным с числом рабочих позиций, соответствующим числу прессующих плунжеров, и каждая рабочая позиция гидрораспределителя соединена отдельной гидравлической линией с изолированными гидравлическими полостями прессующих плунжеров, обеспечивают, согласно способу, увеличение прочности изделий и снижение усилия прессования в связи с тем, что прессующее усилие прикладывается на каждое изделие поочередно, циклами, причем за один цикл прессующее усилие на одной из сторон увеличивается пропорционально количеству прессуемых изделий. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой едином изобретательским замыслом. Заявленное техническое решение соответствует критериям изобретения "новизна" и "изобретательский уровень", т. к. совокупность существенных признаков, характеризующих способ и устройство для его осуществления, является новой и не следует явным образом из известного уровня техники. Для увеличения прочности прессующее усилие прикладывается на каждое изделие поочередно, циклами. Происходит ступенчатое прессование, в промежутках между циклами которого часть воздуха удаляется из смеси. Ступенчатое приложение прессующего усилии с промежуточной разгрузкой способствует увеличению плотности изделия по сравнению с одноступенчатым. Прессующее усилие, прикладываемое к каждой стороне изделия, одинаковое. Минимальное количество изделий, находящихся в стадии прессования, равно двум. При этом при прессовании за один цикл прессующее усилие на одной из сторон увеличивается пропорционально количеству прессуемых изделий. Отношение этого суммарного усилия к прессующему усилию другой стороны равно двум, т.к. прессуется не менее двух изделии. Таким же образом при прессовании трех изделий за один цикл отношение прессующих усилий равно трем и т.д. Примеры осуществления способа. Прессование изделие производилось на установке прессовой 7.11-90, выпускаемой Павлоградским станкозаводом. Пресс содержит шестиместную пресс-форму с размерами формуемых изделий 250х120х65 мм. Конструкция пресса позволяла прессовать от шести до двух кирпичей, заполняя соответствующее количество рабочих камер пресс-форм смесью песка с 10% добавкой в количестве вяжущего портландцемента. На нижней траверсе установлен гидроцилиндр диаметром 180 мм, а на верхней траверсе - два цилиндра диаметром 125мм. Кроме того, на верхней траверсе были установлены шесть плунжеров, расположенных по осям рабочих камер пресс-формы. При подаче масла от маслостанций прессующее усилие, развиваемое гидроцилиндром, установленным на нижней траверсе, и каждым отдельным плунжером, было одинаковым. Время прессования каждой партии изделий было установлено одинаковым - 5 сек. За это время гидрораспределитель обеспечивал 25 циклов прессования. Прессование производилось при давлениях в гидросистеме 5,8; 8,8; 11,7; 17,6; 23,2; 35,0 МПа, что соответствует прессующему усилию соответственно 15, 22,5, 30, 45, 60, 90 т. Для каждого значения прессующего усилия производилось несколько формовок и по результатам испытаний на прочность выводился средний для пяти образцов изделий показатель. Пример 1. Одновременно формовалось два изделия при давлении в гидросистеме 8,8 МПа, что соответствует прессующему усилию 22,5 т. Площадь каждого изделия, на которое воздействует прессующее усилие, равно 150 см. Таким образом удельное давление на поверхностях изделия равно: После опускания верхней траверсы верхние гидроцилиндры устанавливались на гидрозамки и в процессе прессования не участвовали, удерживая верхнюю траверсу в заданном положении. Нижняя траверса при подаче масла от 0 до 8,8 МПа, двигаясь вверх, прессовала изделия. Одновременное повышением давления в нижних гидроцилиндрах поочередно повышалось давление в полостях плунжеров, установленных по осям двух рабочих камер. После формовки песчано-цементной смеси и выдержки 20 дней проводились лабораторные испытания для определения предела прочности при сжатии (средний для 5 образцов изделий), который был равен 5,24 МПа. Пример 2. Одновременно формовалось два изделия. Давление в гидросистеме 11,7 МПа Прессующее усилие 30т Удельное давление 10 МПа Предел прочности (средний для пяти образцов) составил 9,58 МПа. Пример 3. Одновременно формовалось два изделия. Давление в гидросистеме 17,6 МПа Прессующее усилие 45 т Удельное давление 15 МПа Предел прочности (средний для пяти образцов) составил 12,23 МПа. Πример 4. На прессовой установке проводилось прессование двух изделий, при котором давление в полости плунжеров не подавалось, т.е. цикличность прессования отсутствовала. При этом давление в гидросистеме было равно 11,7 МПа, что соответствует удельному давлению на изделии: После замыкания пресс-формы верхняя и нижняя траверсы двигались навстречу друг другу, осуществляя двухстороннее прессование изделий с удельным давлением на каждой стороне изделия, равным 10 МПа. После формовки проводились испытания на прочность. Предел прочности (средний для пяти изделий) равнялся 3,5 МПа. Несмотря на одинаковое удельное давление на изделие, равное 10 МПа, приведенное в примере 2, при отсутствии циклического приложения прессующего усилия предел прочности полученного изделия в примере 4 оказался намного ниже. Так как предел прочности соответствует марке кирпича, т.е. 10 МПа соответствует марке 100, а согласно ГОСТ 530-80 установлены марки- 75,100, 125 и т.д., то по результатам прессования, которые сведены в таблицу, можно сделать вывод, что для данного способа прессования изделий прикладывать удельное давление меньше 10 МПа нецелесообразно. Таким образом можно сделать вывод, что при циклическом приложении прессующего усилия снижается потребное усилие прессования при сохранении марки изделий как минимум в два раза. Изобретение поясняется чертежами, где на фиг. 1 показана схема устройства для осуществления способа прессования изделия из смесей; на фиг. 2-4 - стадии прессования изделий за один цикл. Устройство для осуществления предложенного способа прессования изделий из смесей содержит многоместную матрицу 1, силовые гидроцилиндры 2, 3, закрепленные соответственно на нижней 4 и верхней 5 траверсах, снабженные пуансонами 6. На верхних пуансонах закреплены прессующие плунжеры 7, каждый из которых расположен в соответствующих замкнутых гидравлических полостях 8, соединенных через гидрораспределитель 9 с напорной 10 и сливной 11 линиями гидропривода 12. Гидрораспределитель состоит из ротора 13 и статора 14, в котором выполнены окна 15. соединенные гидравлическими линиями 16 с соответствующими полостями 8. Устройство работает следующим образом. Засыпают смесь в пресс-форму 1, включают гидроцилиндры 3, опускают верхнюю траверсу 5 и замыкают матрицу верхними пуансонами 6. Затем включают гидроцилиндр 2 и перемещают вверх траверсу 4 с закрепленными на ней пуансонами 6. Одновременно с перемещением траверсы 4 подают давление масла через напорную линию 10 гидропривода. При вращении ротора порции масла поочередно попадают в полости 8 через гидравлические линии 16. На поверхности верхних пуансонов создается удельное давление, образованное от выдвижения нижних пуансонов вверх, после увеличения которого при поступлении порций масла в соответствующие гидравлические полости 8 плунжеры 7 начнут поочередно выдвигаться вниз, прессуя смесь верхней части пресс-формы 1, и после сброса давления в гидрораспределителе через сливную линию 11 возвращаются в исходное положение. В связи с тем, что нижняя траверса постоянно движется вверх, прессуя смесь, то все прессующее усилие, прикладываемое гидроцилиндром 2, будет приложено к тем нижним пуансонам, которые находятся напротив прессующих плунжеров, в этот момент соединенных через окна 15 гидрораспределителя 9 с гидроприводом 12. Таким образом поочередное движение вниз пуансонов с возвратом в исходное положение принудительно создает эффект концентрации всего прессующего усилия нижней траверсы поочередно на каждом изделии. Это позволяет снизить усилие прессования, развиваемое цилиндром подачи, с сохранением необходимого удельного давления прессования. Процесс прессования осуществляется поочередно, т.е. одновременно прессуется количество изделий, определяемое числом позиций гидрораспределителя, находящихся в рабочем режиме. При смене рабочих позиций в распределителе прессование осуществляется на других изделиях, находящихся в матрице. Процесс происходит циклами до достижения необходимой плотности изделий. Соответствие заявляемого технического решения критерию изобретения "промышленная применимость" подтверждается простотой и эффективностью прессования, изобретение может быть использовано на любом предприятии строительных материалов, изделий и конструкций.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for molding of articles from mixtures

Автори англійськоюHoncharov Volodymyr Vasyliovych, Horbach Volodymyr Pavlovych, Pavlenko Yevhenii Antonovych, Starenko Konstiantyn Mykolaiovych, Samusenko Vsevolod Ivanovych

Назва патенту російськоюСпособ прессования изделий из смесей и устройство для его осуществления

Автори російськоюГончаров Владимир Васильевич, Горбач Владимир Павлович, Павленко Евгений Антонович, Старенко Константин Николаевич, Самусенко Всеволод Иванович

МПК / Мітки

МПК: B28B 3/02

Мітки: виробів, пресування, пристрій, здійснення, спосіб, сумішів

Код посилання

<a href="https://ua.patents.su/6-3796-sposib-presuvannya-virobiv-iz-sumishiv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб пресування виробів із сумішів і пристрій для його здійснення</a>

Попередній патент: Туш для вій та спосіб її одержання

Наступний патент: Універсальний круглошлифувальний верстат

Випадковий патент: Футерівка циліндричної секції гідроциклона