Cпосіб обробки кобальтовмісного каталізатора, спосіб перетворення синтетичного газу у вуглеводень, спосіб збільшення активності і/або вибірковості кобальтовмісного каталізатора реакції фішер-тропша для утворенн

Номер патенту: 39925

Опубліковано: 16.07.2001

Автори: Сміз Марк Ройстон, Най Беррі, Тельфорд Клайв Дейвід

Формула / Реферат

1. Способ обработки кобальтсодержащего катализатора, который предусматривает активизацию катализатора восстановительным газом при повышенной температуре, отличающийся тем, что в качестве восстановительного газа используют монооксид углерода с содержанием водорода меньше 30 об.%, при этом обработку проводят при температуре 100°-500°С.

2. Способ по п. 1, отличающийся тем, что осуществляют обработку катализатора, который содержит кобальт в основном в форме оксида.

3. Способ по п. 2, отличающийся тем, что осуществляют обработку катализатора в котором оксид кобальта содержит кобальт на носителе.

4. Способ по пп. 1-3, отличающийся тем, что осуществляют контактирование катализатора с монооксидом углерода, который существенно свободен от водорода.

5. Способ по пп. 1-4, отличающийся тем, что обработку катализатора осуществляют при температуре 200-350°С, предпочтительнее при температуре 230-260°С.

6. Способ по пп. 1-5, отличающийся тем, что до активизации катализатора дополнительно осуществляют его обработку газом, содержащим молекулярный кислород при температуре 380-600°С.

7. Способ преобразования синтетического газа в углеводород, который предусматривает контактирование синтетического газа с катализатором в условиях реакции Фишер-Тропша, отличающийся тем, что в качестве катализатора используют катализатор по пп. 1-5.

8. Способ по п. 7, отличающийся тем, что контактирование синтетического газа с катализатором осуществляют при температуре, которая самое меньшее на 10°С больше по сравнению с той максимальной температурой, которая достигается на последующих ступенях реакции Фишер-Тропша.

9. Способ увеличения активности и/или избирательности кобальтсодержащего катализатора реакции Фишер-Тропша для образования С5 углеводорода, отличающийся тем, что в качестве катализатора используют катализатор по пп. 1-5.

Текст

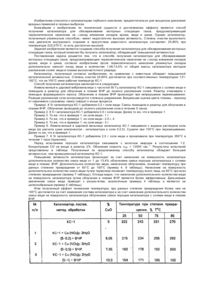

1. Способ обработки кобальтсодержащего катализатора, который предусматривает активизацию катализатора восстановительным газом при повышенной температуре, отличающийся тем, что в качестве восстановительного газа используют монооксид углерода с содержанием водорода меньше 30 об.%, при этом обработку проводят при температуре 100°-500°С. 2. Способ по п. 1, отличающийся тем, что осуществляют обработку катализатора, который содержит кобальт в основном в форме оксида. 3. Способ по п. 2, отличающийся тем, что осуществляют обработку катализатора, в котором оксид кобальта содержит кобальт на носителе. 4. Способ по пп. 1-3, отличающийся тем, что осуществляют контактирование катализатора с C2 (54) CПОСІБ ОБРОБКИ КОБАЛЬТОВМІСНОГО КАТАЛІЗАТОРА, СПОСІБ ПЕРЕТВОРЕННЯ СИНТЕТИЧНОГО ГАЗУ У ВУГЛЕВОДЕНЬ, СПОСІБ ЗБІЛЬШЕННЯ АКТИВНОСТІ І/АБО ВИБІРКОВОСТІ КОБАЛЬТОВМІСНОГО КАТАЛІЗАТОРА РЕАКЦІЇ ФІШЕР-ТРОПША ДЛЯ УТВОРЕННЯ С5+ ВУГЛЕВОДНЮ 39925 лизатора, сущность которого заключается в том, что катализатор подвергают обработке при повышенной температуре газом, в состав которого входит окись углерода, причем данный газ содержит менее 30 объемных процентов водорода. Повышение температуры характеризуется, как правило, диапазоном температур от 100 до 500°С, более предпочтительно в диапазоне от 200 до 350°С, и в частности температурой, которая превышает среднюю температуру последующего процесса Фишера - Тропша преимущественно по меньшей мере на 10°С, в частности на 10-60°С, или на 25-55°С; наиболее предпочтительным является повышение температуры в диапазоне от 220 до 260°С, особенно около 250°С. Предназначенный для использования газ может состоять полностью из окиси углерода или из окиси углерода с небольшим количеством примесей, например, до 10 объемных процентов на 1 объем, в частности от 1 до 10 процентов, но если возникает необходимость, газ может содержать до 95 объемных процентов (например, от 10 до 95 процентов, в частности до 60 объемных процентов, например, от 20 до 55 объемных процентов, исходя из всего объема газа) других компонентов, таких как азот или аргон, которые являются инертными газами. Названные газы могут выполнять функции инертных газов-носителей. Газ, в состав которого входит окись углерода, преимущественно является свободным от водорода. Если же он и содержит небольшое количество водорода, то это количество водорода по отношению ко всему количеству газа составляет менее 30, в частности менее 20 процентов, причем преимущественно менее 10 и наиболее преимущественно менее 5 объемных процентов, исходя из объема окиси углерода; газ может содержать водород в количестве от 1 до 30 или от 5 до 20 объемных процентов на один объем (исходя из окиси углерода). Обработка может выполняться при любом значении давления, например, в диапазоне от 50 до 1000 кВа (от 0,5 до 10 бар), причем значение атмосферного давления является наиболее приемлемым. Время обработки не имеет существенного значения, при этом оптимальное время обработки, разумеется, зависит от рабочих режимов, например, температуры и расхода газа. Наиболее предпочтительным периодом времени обработки можно считать, например, по меньшей мере 10 минут, преимущественным является период от 1 до 12 часов. Кобальт в катализаторе перед указанной обработкой, как правило, присутствует, по меньшей мере частично, в виде окиси, например, в виде свободной окиси кобальта или смеси окиси с окисным носителем; соотношение кобальта и катализатора перед обработкой может быть большим для окиси кобальта и наименьшим для металлического кобальта; однако свежеизготовленный катализатор присутствует преимущественно в виде оксидного катализатора. На наиболее благоприятных рабочих режимах обработки содержащий кобальт катализатор взаимодействует с окисью углерода, но при этом отсутствуют значительные осаждения, в частности любые осаждения тугоплавких углеродных осадков; обработка может происходить на таких режимах: температура 230 - 270°С; время обработки - от 10 до 1 часа при атмосферном давлении; при более высоких температурах время обработки сокращается. Такой вид взаимодействия считается реакцией восстановления оксидного кобальтового катализатора, в частности, чтобы восстановить кобальт с целью получения продукта, в котором большая часть кобальта присутствует в виде металлического кобальта, например, от 51 до 99%, в частности от 80 до 90% (что доказано водородными исследованиями или исследованиями окиси углерода, проведенными на вытекающем после обработки газообразном потоке), при этом меньшая часть кобальта является присутствующей в виде окиси кобальта, например, от 1 до 49%, в частности от 10 до 20%. Данный способ обработки может использоваться как способ активизации свежеизготовленного катализатора, содержащего кобальт, или как часть способа последовательного регенерирования кобальтового катализатора, уже использованного в реакции Фишера - Тропша. В каждом из названных случаев данный способ обработки обеспечивает рост продуктивности последующей реакции Фишера - Тропша. Такой положительный эффект не является результатом традиционной обработки водородом при повышенной температуре, как в существующих способах активизации или регенерации. Таким образом, в следующем примере осуществления данное изобретение обеспечивает способ, результатом использования которого является повышение активности и/или избирательного действия содержащего кобальт катализатора, предназначенного для осуществления реакции Фишера - Тропша по отношению к С5+ углеводородам, в котором катализатор обрабатывали в соответствии со способом по данному изобретению, а также изобретение обеспечивает способ использования вышеназванного обработанного катализатора для определенного назначения. Перед обработкой окисью углерода содержащий кобальт катализатор могут подвергать предварительной обработке, сущность которой заключается в том, что названный катализатор обрабатывают при повышенной температуре газом, содержащим молекулярный кислород, например, воздухом. Указанная предварительная обработка особенно эффективна при участии в способе катализаторов, уже использованных во время реакции Фишера - Тропша. Во время предварительной обработки данные катализаторы могут окисляться с целью получения катализаторов, содержащих кобальт в форме оксида. Как правило, предварительную обработку выполняют при диапазоне температур от 200 до 600°С, предпочтительно при температуре от 300 до 500°С или от 280 до 550°. Обработки могут выполнять при любом нужном давлении, причем более предпочтительным является значение атмосферного давления. Оптимальный период времени обработки будет зависеть от особенностей катализатора, в частности от содержания кислорода в используемом газе, а также от режимов обработки. Время обработки должно быть достаточным для удаления углеродного осаждения, присутствующего на катализаторе, особенно на катализаторе для генерирования. Время обработки составляет, по меньшей мере 30 2 39925 минут, более предпочтительным является промежуток времени от 1 до 48 часов. Известную проблему для реакций Фишера Тропша представляет собой процедура начала реакций. Для обеспечения стабильности режимов необходим весьма длинный процесс начала реакции. Отсутствие температурной стабильности может привести к очень большим осложнениям. Патент США 4626552, который описывает указанные проблемы, устанавливает, что для того, чтобы ввести в действие реактор Фишера - Тропша, нужно от 8 до 18 суток. Кроме того, описание патента анализирует проблему температурного срыва нормального режима эксплуатации, что является результатом чрезмерного перегревания и/или чрезмерного давления во время пуска. Данное изобретение создает условия, которые позволяют избежать указанных проблем. Так, следующий пример осуществления данного изобретения предлагает способ преобразования синтез-газа на углеводороде, который включает операцию пропускания синтез-газа через катализатор, содержащий кобальт, с использованием режимов реакции Фишера - Тропша. Данный пример характеризуется тем, что указанный способ включает действия, осуществляемые в определенной последовательности: і) обработку содержащего кобальт катализатора при повышенной температуре газом, в состав которого входит окись углерода, при этом данный газ содержит менее 30 объемных процентов водорода, исходя из объема окиси углерода; іі) пропускание синтез-газа через содержащий кобальт катализатор, обработанный указанным способом при температуре, которая по меньшей мере на 10°С выше максимальной температуры, которая может быть получена во время последующей процедуры, проводимой на режимах реакции Фишера - Тропша, а также ііі) пропускание синтез-газа через содержащий кобальт катализатор на режимах Фишера - Тропша. Приобщение к способу процедуры (іі) обеспечивает сокращение периода начала реакции с целью унификации условий протекания реакции Фишера - Тропша, повышает активность катализатора и улучшает избирательное действие относительно С5+ углеводородов. В соответствии с предложенным способом процедура (і) обработки по способу данного изобретения характеризуется тем, что содержащий кобальт катализатор подвергают обработке согласно процедуре начала технологического процесса; процедура (іі) заключается в том, что синтез-газ пропускают через содержащий кобальт катализатор при температуре, которая по меньшей мере на 10°С выше (более предпочтительным является превышение температуры по меньшей мере на 20°С, а именно, на 10-150°С, особенно на 50 - 110°), чем максимальная температура, которую получают во время последующей реакции Фишера - Тропша, процедура (ііі). Наиболее приемлемым для осуществления процедуры (іі) является диапазон температур от 220 до 330°С, например, от 230 до 300°С, особенно от 240 до 300°С. Давление представляет собой, преимущественно, величину в диапазоне от 100 до 10000 кВа (до 100 бар), более предпочтительно в диапазоне от 100 до 5000 кВа (до 50 бар) и особенно предпочтительно от 1000 до 5000 кВа (бар). Во время осуществления процедуры (іі) можно наблюдать, как экзотерма проходит через весь слой катализатора, особенно когда в процессе используют фиксированный слой. Оптимальным периодом времени, необходимым для осуществления указанной процедуры, является период времени, необходимый для того, чтобы экзотерма прошла через вышеуказанный слой. Как только это произойдет, возникает необходимость в завершении стадии начала процесса (іі). Оптимальная продолжительность стадии (іі) зависит от соотношения затраты окиси углерода ко всему потоку. Более предпочтительной является продолжительность стадии (іі), превышающая 15 минут, например, от 0,5 до 12 часов. Стадия (іі) начала процесса нетрадиционна для технологии Фишера - Тропша, при которой всегда считалось необходимым избежать высокой температуры и высокого давления на начальной стадии, чтобы исключить возможность температурного срыва нормального режима и предотвратить порчу катализатора. Следующей стадией после стадии (іі) начала процесса является стадия (ііі), на которой осуществляют желаемую реакцию Фишера - Тропша. Режимы протекания данной реакции Фишера Тропша хорошо известны специалистам в данной отрасли техники. Преимущественно диапазон температур, при котором осуществляют реакцию, представляет собой от 150 до 300°С, в частности от 180 до 240°С, наиболее предпочтительно от 180 до 230°С, причем диапазон средней температуры представляет собой от 190 до 235°С, в частности от 195 до 220°С, а диапазон давления - от 100 до 10000 кВа (до 100 бар), более предпочтительно от 100 до 5000 кВа (до 50 бар), особенно предпочтительно от 1000 до 5000 кВа (от 10 до 50 бар). Во время протекания реакции предпочтение отдают тому условию, при котором не прерывается подача синтез-газа между стадиями (іі) и (ііі), однако, если возникает необходимость, катализатор может быть отправлен на сохранение после завершения стадии (іі), а потом в случае необходимости, при определенных условиях использован на стадии (ііі). После завершения стадии (іі) температуру можно понижать до значения, необходимого для осуществления реакции Фишера Тропша, однако более предпочтительным является понижение температуры ниже 200°С, в частности до значения в диапазоне от 150 до 190°С, перед тем, как снова повысить ее до значения средней температуры протекания реакции Фишера Тропша. Синтез-газ представляет собой смесь водорода и окиси углерода. Относительное количество обоих компонентов может изменяться, но молярное соотношение водорода к окиси углерода, как правило, остается в пределах от 1:1 до 3:1. Преимущественным это соотношение является в пределах от 1,8:1 до 2,2:1. Исходное газовое сырье для стадии (іі) или (ііі) может, в случае необходимости, содержать другие компоненты, например, азот, парафины, олефины и/или двуокись углерода. Азот может выполнять функцию газа-носителя или сопутствующего сырья, и если подобное слу 3 39925 чается, его присутствие измеряется количеством, меньшим 40 объемных процентов, например, от 10 до 40 объемных процентов. Другие компоненты присутствуют преимущественно в меньшем количестве, как правило, менее 20 объемных процентов, особенно предпочтительным является количество менее 15 объемных процентов. Используемый при осуществлении данного изобретения кобальтовый катализатор преимущественно представляет собой кобальт на носителе. Существует немало носителей, которые могут использоваться при осуществлении данного изобретения, например, диоксид кремния, оксид алюминия, диоксид титана, диоксид церина, диоксид циркония или оксид цинка. Носитель сам по себе может иметь некоторую активность катализатора. Катализатор преимущественно содержит от 2 до 35 весовых процентов, более предпочтительно от 5 до 25 весовых процентов, кобальта. Кроме того, кобальтовый катализатор может использоваться и без носителя. В таком случае катализатор часто изготовляют в виде окиси кобальта. Как и кобальт, когда возникает в этом потребность, могут быть присутствующими активные металлические каталитические компоненты или промоторы катализаторов. Способ по данному изобретению может быть осуществлен в текучем или неподвижном слое либо в суспензии или в жидкости, например в жидком углеводородном продукте. Способ обработки окисью углерода согласно данному изобретению, например, стадия (і), может осуществляться в одном и том же реакторе либо в отдельном от того, где происходит стадия начала процесса или сама реакция Фишера - Тропша (например, стадии (іі) или (ііі), которые упоминались выше). Далее приведены примеры осуществления изобретения 1 и 3-5. Пример 1. Приготовление катализатора Катализатор, содержащий 10 весовых процентов кобальта на окиси цинка, был приготовлен в соответствии с приведенным способом: деионизированную воду (3,35 кг), перемешивая, добавляли в ZnO (10,00 кг). Через 5 минут добавляли Со(NО3)2, 6Н2О (5,55 кг), растворенный в деионизированной воде (4,5 кг), при смешивании в мешалке с Z-образными лопатками. После смешивания воду удаляли методом сушения на воздухе при 120°С в течение 15 часов с целью получения конечного продукта, который затем нагревали до 500°С (при интенсивности нагревания 50°С/ч), а после выдерживали при 500°С в течение последующих 5 часов. Полученный выжженный катализатор (9,3 кг) смазывали 2 весовыми процентами стеариновой кислоты и из смеси формировали таблетки размером 3,175 мм (диаметром 1/8" х 2 мм), которые после этого нагревали до 500°С (при интенсивности нагревания 100°С/ч), а затем выдерживали при 500°С в течение 1 часа на воздухе. Таблетки охлаждали на воздухе до комнатной температуры, измельчали и просеивали через сито с размером ячеек 250500mм. Пример 2 (сравнительный). Предварительная обработка Н2 in situ 10 г (250-500mм) катализатора, который был приготовлен в примере 1, загружали в микрореак тор. Водород вводили при среднечасовой скорости подачи газа 1000 ч-1 и при температуре, которую повышали от 30°С до 320°С с интенсивностью нагревания 10°С мин.-1. Температуру 320°С удерживали в течение 10 часов, после чего реактор охлаждали до комнатной температуры с интенсивностью охлаждения 10°С мин.-1. Пример 3. Восстановление окиси углерода в течение 3 часов in situ 10 г (250-500mм) катализатора, который был приготовлен в примере 1, загружали в микрореактор. Азот вводили при среднечасовой скорости подачи газа 1000 ч-1 и при температуре, которую повышали от 30°С до 250°С с интенсивностью нагревания 10°С мин.-1. После этого подачу азота прекращали и вводили окись азота при среднечасовой скорости подачи газа 900 ч-1 в течение 3 часов. Затем реактор охлаждали до температуры 30°С с интенсивностью охлаждения 10°С мин.-1. Пример 4. Восстановление окиси углерода в течение 3 часов после предварительной обработки катализатора воздухом in situ 10 г (250-500mм) катализатора, который был приготовлен в примере 1, загружали в микрореактор. Воздух вводили при среднечасовой скорости подачи газа 6000 ч-1 и при температуре, которую повышали от 30°С до 500°С с интенсивностью нагревания 10°С мин.-1. Температуру 500°С удерживали в течение 44 часов, после чего реактор охлаждали до температуры 250°С. Окись углерода вводили при среднечасовой скорости подачи газа 900 ч-1 в течение 3 часов и через 3 часа реактор охлаждали от температуры 250°С с интенсивностью охлаждения 10°С мин.-1 до температуры 30°С. Катализаторы, полученные в результате выполнения примеров 2, 3 и 4, были опробованы с использованием такого технологического процесса: Начало реакции и реакция Фишера - Тропша После завершения процессов микрореактор, описанный в примерах 2, 3 и 4, при температуре ниже 30°С продували газовой смесью, содержащей 20 объемных процентов азота, а также водород и окись углерода в молярном соотношении 2,07:1. Затем давление повышали до 3000 кВа (30 бар), а также доводили среднечасовую скорость подачи газовой смеси до 1250 ч-1. Температуру повышали до 200°С при интенсивности нагревания 2°С мин.-1, а затем удерживали при температуре 250°С в течение одного часа. Потом температуру слоя понижали до 180°С и далее медленно повышали до тех пор, пока около 80 процентов окиси углерода не прошло через процедуру химического преобразования. Процесс преобразования исследовали методом проведения газовой хроматографии исходного газа с использованием маркера N2. Результаты исследований представлены в таблицах 1...4. Производительность C5+ является общим числом граммов продукта С5+, образованным на 1 литр катализатора в течение часа. Исходя из того, что испытания были проведены для протекания при постоянной степени химического преобразования, полученная температура слоя дает возможность оценить активность катализатора, подвергавшегося испытаниям. Таким образом, более активный катализатор дает воз 4 39925 можность достичь 80% преобразования окиси углерода при более низкой температуре, чем менее активный катализатор. Сравнения данных таблиц 1 и 2 показывают, что катализатор, обработанный окисью углерода в соответствии с данным изобретением, демонстрирует более высокую начальную активность, чем катализатор, который подвергали традиционной обработке водородом. Кроме того, получение не желательных продуктов С1 значительно уменьшается, тогда как получение нужных продуктов С5+ наоборот значительно возрастает. Данные таблицы 3 демонстрируют дополнительный эффект, возникающий от предварительной обработки воздухом, после которого выполняют обработку окисью углерода, при этом значительно возрастает производительность процесса. Таблица 1 Обработка катализатора согласно примеру 2 (сравнительному) Продолжительность процесса в часах Преобразование % молярного избирательного Средняя действия углерода температура слоя (°С) С2+ СО Н2 СН4 СО2 С2 С2+С4 C5+ 54 149 214 216 73,9 74,2 82,8 80,1 8,0 7,8 0,5 1,4 1,7 1,3 9,0 6,9 80,9 82,6 91,5 90,8 Производительность слоя C5+ 125 128 Таблица 2 Обработка катализатора согласно примеру 3 Продолжительность процесса в часах Преобразование Средняя % молярного избирательного температура действия углерода слоя (°С) С2+ СО Н2 СН4 СО2 С2 С2+С4 C5+ Производительность слоя C5+ 26 77 202 209 78,7 83,9 82,2 90,4 5,9 7,1 1,1 2,4 0,6 0,5 3,6 2,2 88,8 87,8 93,0 90,6 145 153 149 210 86,4 88,5 7,0 2,2 0,5 2,2 88,0 90,8 158 Таблица 3 Обработка катализатора согласно примеру 4 Продолжительность процесса в часах Средняя Преобразование температура слоя (°С) СО Н2 Производительность слоя C5+ % молярного избирательного действия углерода С2+ СН4 СО2 С2 С2+С4 C5+ 26 94 204 205 90,4 84,2 92,5 87,1 7,6 5,5 1,5 0,8 0,7 0,5 3,4 2,6 86,8 90,6 90,9 93,7 163 159 144 205 79,8 80,6 6,2 0,8 0,6 3,4 89,0 93,0 148 Пример 5. Катализатор, содержащий 10% кобальта на окиси цинка, изготовляли с помощью способа, который использовали при осуществлении примера 1. Одну часть катализатора обрабатывали воздухом при температуре 500°С в течение 6 часов с последующей обработкой водородом при температуре 320°С в течение 9 часов, тогда как другую часть обрабатывали воздухом при температуре 500°С в течение 50 часов с последующей обработкой окисью углерода при температуре 250°С в течение 3 часов. Оба катализатора опробовали по вышеописанному методу. Приведенные ниже в таблице 4 результаты исследований показывают преимущества способа обработки с использованием окиси углерода. Таблица 4 Обработка действия катализатора % молярного избирательного действия углерода СН4 СО2 C5+ Продолжит. процесса в часах Средняя температура слоя (°С) Преобразование СО (%) Воздух/Н2 (сравнительный) 214 214 87 7,5 2,5 76,8 Воздух/СО 213 212 87 4,6 1,9 91,0 5 39925 Пример 6. Катализатор без носителя Бикарбонат аммония (1145 г) растворяли в деионизированной воде (10,4 дм3) и 500 см3 добавляли в чашки для непрерывного осаждения. В другом сосуде кобальтовый нитрат (450,6 г) растворяли в деионизированной воде (2,8 дм3). Оба раствора одновременно закачивали в раствор, который уже находился в сосуде, с такой скоростью, которая обеспечивает полное осаждения окиси кобальта (процесс осаждения нуждается в быстром перемешивании внутри сосуда). Осадок непрерывно удаляли через сливную перегородку и отфильтровывали через лейку Бучнера. Полный процесс осаждения завершали через два часа. Фильтрованный осадок сразу же высушивали в воздушной атмосфере при температуре 150°С, а потом в воздушной атмосфере при температуре 350°С в течение 6 часов, в результате чего было получено 114, 4 г Со3О4. Часть вышеописанного катализатора обрабатывали водородом по методике, которая была показана в примере 2, и испытывали с использованием вышеописанной процедуры начала реакции. Результаты испытаний показаны в таблице 5 (первый ряд). Опробованный таким образом катализатор обрабатывали 1% О2/99% N2 при 500°С в течение 23 часов. Затем температуру понижали до 250°С, а катализатор обрабатывали СО в течение 3 часов. Катализатор снова испытывали с использованием той же самой методики, что и для процедуры начала реакции. Улучшенные результаты показаны в таблице 5 (второй ряд). Таблица 5 Обработка действия катализатора Продолжит. процесса в часах Средняя температура слоя (°С) Н2 (сравнительный) 25 257 33 37,4 1,3 28 1% О2/СО 25 231 69 14,1 1,5 105 Преобразование % молярного избирательноСО (%) го действия углерода СН4 СО2 C5+ __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 37/16, B01J 23/75, B01J 23/90, C07C 1/00, B01J 38/00

Мітки: спосіб, вуглеводень, каталізатора, синтетичного, реакції, обробки, утворенн, перетворення, вибірковості, фішер-тропша, активності, кобальтовмісного, збільшення, cпосіб, газу

Код посилання

<a href="https://ua.patents.su/6-39925-cposib-obrobki-kobaltovmisnogo-katalizatora-sposib-peretvorennya-sintetichnogo-gazu-u-vuglevoden-sposib-zbilshennya-aktivnosti-i-abo-vibirkovosti-kobaltovmisnogo-katalizatora-reakc.html" target="_blank" rel="follow" title="База патентів України">Cпосіб обробки кобальтовмісного каталізатора, спосіб перетворення синтетичного газу у вуглеводень, спосіб збільшення активності і/або вибірковості кобальтовмісного каталізатора реакції фішер-тропша для утворенн</a>