Спосіб одержання 1,1,2-трихлоретану

Номер патенту: 4068

Опубліковано: 27.12.1994

Автори: Калінін Віктор Миколайович, Стецюк Геннадій Олексійович, Сенечко Мирослав Іванович, Палений Василь Михайлович, Петрончак Ігор Васильович, Курганський Володимир Сергійович, Сергучов Юрій Олексійович

Формула / Реферат

Способ получения 1,1,2-трихлорэтана путем хлорирования сырья, содержащего 1,2-дихлорэтан, при повышенной температуре в присутствии инициатора с рециклом непрореагировавшего 1,2-дихлоэтана на стадию хлорирования и с выделением целевого продукта ректификацией, отличающийся тем, что в качестве сырья используют отходы производства винилхлорида состава: 1,2-дихлорэтан 28-80%, перхлорэтилен 2-12%, остальное до 100% мас, - полихлорированные углеводороды, а в качестве инициатора - этилен, причем мольное соотношение этилена, хлора и отходов производства винилхлорида составляет 0,025-0,4:0,4-0,8:1.

Текст

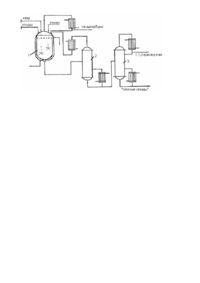

Изобретение относится к области органической химии и может быть использовано в химической промышленности при получении 1,1,2-трихлорэтана (ТХЭ). ТХЭ используют для получения мономера винили денхлорида, на основе которого получают широко применяемые в народном хозяйстве и обладающие ценными свойствами пленки, пластмассы, волокна. Известен способ получения ТХЭ [1], состоящий в гидрохлорировании транс- и цисизомеров 1,2дихлорэтилема при температуре 25-50°С в среде растворителя - смеси 1,1-дихлорэтилена и трихлорэтилена, молярное соотношение которых составляет от 1:1 до 2:1. в присутствии катализатора - хлорного железа. В результате осуществления способа получают смесь двух изомеров ТХЭ: 1,1,1-ТХЭ и 1,1,2-ТХЭ, причем выход суммы изомеров невысок и составляет 37-44%. Недостаток известного способа состоит в получении смеси изомеров ТХЭ. Кроме того, исходное сырье для получения ТХЭ содержит два изомера, а его обработка требует наличия растворителя, что ограничивает применение указанного способа. Известен способ получения ТХЭ [2], состоящий в жидкофазном хлорировании винилхлорида (ВХ) в среде ТХЭ в присутствии катализатора хлорного железа при 20-30°С при мольном соотношении хлора и ВХ 0,8-1:1 с рециклом непрореагировавшего ВХ в начало процесса. И хотя в отличие от предыдущего те хнического решения, хлорирование ВХ осуществляют в среде целевого продукта - ТХЭ, недостатком известного решения является сложность получения исходного сырья - ВХ, технологическая схема получения которого состоит из стадии дегидрохлорирования ДХЭ до ВХ. На этой стадии образуется значительное количество побочных продуктов, которые уничтожают сжиганием. Кроме того, ВХ необходим для такого важного производства, как получение поливинилхлорида. Указанные недостатки определяют дефицитность ВХ как исходного сырья для получения ТХЭ. Наиболее близким по технической сущности к заявляемому объекту является способ получения ТХЭ, [3 ], заключающийся в хлорировании хлорорганического сырья в присутствии вещественного инициатора. Хлорорганическим сырьем в рассматриваемом способе является ДХЭ, а инициатором - азобисизобутиронитрил. Хлорирование ДХЭ проводят на 40-45% при температуре 80-90°С, а непрореагировавший ДХЭ отделяют в отпарной колонне и направляют на стадию хлорирования, осуществляя таким образом его рецикл. Остальные продукты подвергают ректификации и выделяют чистый ТХЭ. Указанный способ в настоящее время применяется в промышленности, Существенным недостатком способа-прототипа является использование в качестве инициатора радикального хлорирования ДХЭ азобисизобутиронитрила (АИБН), который имеет целый ряд известных технологических недостатков, а именно: 1. АИБН является твердым труднорастворимым в органических растворителях соединением, поэтому его подача в peaктор, хлорирование осуществляется в виде раствора, что требует использования дополнительной технологической линии, состоящей из аппаратуры для приготовления раствора АИБН и дозирующего устройства для периодической подачи раствора инициатора в реактор. 2. При распаде АИБН образуются слезоточивые продукты [4], а твердые продукты распада АИБН приводят к забивке коммуникаций и обладают взрывчатыми свойствами. 3. АИБН является взрывоопасным соединением, для хранения которого требуются специальные складские помещения. АИБН технический (порофор 4,3-5) от сильного удара или трения воспламеняется. Кроме того, недостатком способа-прототипа является использование в качестве исходного сырья для получения целевого продукта ДХЭ. ДУЭ является относительно дефицитным сырьем, так как необходим для други х производств, в частности, для производства ВХ. В то же время отходы производства винилхлорида содержат согласно ТУ 6-01-5.743167-97-89 значительные количества ДХЭ и други х компонентов. Обычно ОПВХ сжигаются, а их газообразные продукты оказывают вредное воздействие на окружающую среду. Поэтому использование ОПВХ в качестве доступного и дешевого сырья для получения ТХЭ приведет к уменьшению вредного воздействия продуктов сжигания ОПВХ на окружающую среду. В основу изобретения поставлена задача усовершенствования способа получения 1,1,2-трихлорэтана, путем использования отходов производства винилхлорида и этилена при найденном мольном соотношении, что позволяет получить продукт более высокой чистоты, упростить технологический процесс, утилизировать отходы и улучшить экологическую среду. Поставленная задача решается тем, что в способе получения 1,1,2-трихлорэтана, заключающемся в хлорировании хлорорганического сырья, содержащего 1,2-дихлорэтан при повышенной температуре в присутствии инициатора с рециклом непрореагировавшего 1,2-дихлорэтана на стадию хлорирования и с выделением посредством ректификации целевого продута, согласно изобретению, в качестве сырья используют отходы производства винилхлорида состава: 1,2-дихлорэтан 28-80%, перхлорэтилен 2-12%, - остальное до 100 мас, % полихлорированные углеводороды, а в качестве инициатора - этилен, причем мольное соотношение этилена, хлора и отходов производства винилхлорида составляют 0,025-0,4:0,4-0,8:1. Совокупность всех операций и условий заявляемого способа предназначена для использования в качестве исходного сырья получения ТХЭ отходов производства ВХ, представляющих собой в общем случае смесь хлорорганических продуктов (хлоралканов и хлоралкенов), основными компонентами которой являются ДХЭ, ТЭХ, перхлорэтилен (ПХЭ), изомеры тетрахлорэтана (тетраХЭ), а также незначительные количества четыреххлористого углерода, хлороформа и др. Согласно ТУ 6-01-5.743167-97-89, содержание указанных компонентов может колебаться в пределах, %: ДХЭ ТХЭ ПХЭ 28-80 10-60 3-8 другие остальное Ниже представлен процесс хлорирования некоторых хлорорганических продуктов отходов ВХ-производства, которые непосредственно влияют на механизм получения ТХЭ. Cl2 Cl2 тетра ХЭ ТХЭ 1. ДХЭ C2 H2Cl4 (CH2 Cl-CH2 Cl) (CHCl2-CHCl) 2. ПХЭ (C2Cl4 ) Cl2 гексахлорэтан (ГХЭ) (C2 Cl6 ) Из приведенных реакций видно, что нежелательным процессом при хлорировании отходов производства ВХ является хлорирование ТХЭ до тетра ХЭ, второе необходимо свести до минимума. Проводить хлорирование на 40-45% с целью уменьшения содержания тетраХЭ (как в способе-прототипе) в данном случае нельзя, т. к. при этом не весь ПХЭ превратится в ГХЭ, из-за чего невозможно получить ТХЭ нужной степени чистоты даже посредством эффективной ректификации, поскольку точки кипения ТХЭ (113,9°С) и азеотропной смеси ТХЭ-ПХЭ (112°С) очень близки. Снижение до минимума процесса образования тетраХЭ при практически полном превращении ПХЭ и ГХЭ, как установлено авторами, возможно при сочетании двух приемов: хлорирования отходов ВХ-производства в присутствии этилена в качестве инициатора радикально-цепной реакции, превращении его в ДХЭ и рецикла общего количества непрореагировавшего ДХЭ на стадию хлорирования. Поступление дополнительного количества ДХЭ, который контактирует в реакции хлорирования с ТХЭ, приводит к снижению до минимума выхода тетраХЭ, при этом также весь ПХЭ превращается в ГХЭ, предотвращая образование азеотротропа ПХЭ с ТХЭ, что обычно является препятствием для выделения ДХЭ и ТХЭ из такой смеси. Кроме того, при выбранных условиях хлорирования отходов ВХ-производства исключается мешающее влияние ненасыщенного производного С 4 (содержание которого в выбранном сырье может достигать 4-5%), связанное с близкой к ТХЭ температурой кипения. В условиях заявляемого способа указанное соединение переходит в тяжелые углеводороды. Как было отмечено выше, для более полного получения ТХЭ необходим избыток ДХЭ, который в данной системе обеспечивается рециркуляцией непрореагировавшего ДХЭ, значительный вклад которого обеспечивается превращением этилена в процессе инициирования реакции хлорирования в ДХЭ. Выбору этилена в качестве инициатора радикального хлорирования обусловлен рядом причин. Во-первых, подача этилена в реактор хлорирования, которая осуществляется по трубопроводу, снабженному только вентилем и ротаметрам, исключает применение дополнительной и громоздкой технологической аппаратуры, используемой для введения АИБН в процесс хлорирования. Во-вторых, при взаимодействии с хлором в реакционной смеси этилен не дает побочных продуктов, наоборот, превращаясь в ДХЭ, способствует снижению побочных тетра ХЭ. В-третьих, этилен, действуя как инициатор уже при комнатной температуре разогревает реакцию до температуры 80-85°С, которая поддерживается самопроизвольно за счет снятия избытка теплоты вскипанием ДХЭ, что исключает необходимость предварительно нагревать реактор до температуры 80-90°С, как в способе-прототипе при инициировании реакции азобисизобутиронитрилом. И, наконец, в-четвертых, являясь одним из компонентов сырья ВХ-производства, этилен может быть использован на этом же предприятии при переработке его отходов. При определении оптимального соотношения этилена и хлора руководствовались тем, что для проведения радикально-цепной реакции хлорирования необходим избыток хлора по отношению к этилену. Поскольку хлор с этиленом реагируют очень быстро, то при использовании их равных концентраций практически весь хлор будет взаимодействовать с этиленом с образованием ДХЭ, при этом основные компоненты отходов практически не будут хлорироваться. Нижний предел концентрации этилена по отношению к хлору определяется замедлением скорости хлорирования и увеличением "проскока" хлора до 60-70%, а верхний предел концентрации этилена обусловлен тем, что при дальнейшем увеличении этилена, его затраты являются непроизводительными. Оптимальное мольное соотношение этилен:хлор:общее количество хлорорганических продуктов отходов ВХ-производства составляет (0,25-0,4):(0,4-0,8):1. Условия осуществления способа, а именно: использование этилена в качестве инициатора хлорирования в определенном относительно хлора и хлорируемых продуктов соотношении были найдены конкретно для отходов ВХ-производства с учетом особенностей состава смеси и возможности взаимодействия ее компонентов. Заявляемое техническое решение в зависимости от потребностей и условий производства может быть использовано в периодическом или непрерывном режиме с циклом ДХЭ в начале процесса. Об эффективности этих процессов судят по количеству ПХЭ и образовавшегося побочного тетраХЭ, которое в первом случае при снижении содержания ПХЭ до 0,1-0,2% составляет 4-6%, а во-втором - 10-12%. Предлагаемый способ позволяет после ректификации полученных продуктов хлорирования с содержанием децимолярных концентраций ПХЭ получить ТХЭ с чистотой более 96%, соответствующей требованиям ТУ-6-01113.0-84 с изменением № 1 "Трихлорэтан технический" по всем показателям, а также - ДХЭ, пригодный для использования в техпроцессе получения винилиденхлорида. На чертеже изображена схема установки для получения ТХЭ предлагаемым способом. Установка состоит из реактора 1, реактора рецикла 2, ректификационной колонны 3. Реактор 1 представляет собой термостатированный сосуд цилиндрической формы с высотой 12 см и диаметром 5 см, снабженный обратным холодильником, термометром, делительной воронкой для подачи отходов ВХ-производства и изогнутой трубкой, через которую осуществляют возврат непрореагировавшего ДХЭ. Реактор 1 снабжен двумя доходящими до дна трубками для подачи хлора и этилена. В нижней части реактора 1 имеется перелив, по которому продукты хлорирования направляли в подогреваемую колбу, служащую ректором 2 и снабженную колонкой. Из этой колбы непрореагировавший ДХЭ при испарении возвращали в реактор 1 хлорирования. Уровень в реакторе 1, поддерживали постоянным посредством пополнения за счет рецикла ДХЭ и при помощи системы перелива при проведении хлорирования в периодическом режиме. При непрерывном режиме хлорирования в реактор 1 подавали с определенной скоростью отходы ВХ-производства из делительной воронки. Продукты хлорирования направляли на ректификационную колонку, из которой выделяют ТХЭ, как целевой продукт, а выделившийся ДХЭ можно возвращать посредством рецикла на стадию хлорирования либо в случае необходимости - на производство ВХ. Оставшиеся тяжелые углеводороды направляли на дальнейшую переработку или на сжигание. Сущность изобретения поясняется примерами конкретного выполнения. Пример 1 (контрольный опыт). В реактор помещали 150 мл отходов производства ВХ, содержащего 0,05 мол.% АИБН, устанавливали температуру 80°С и пропускали хлор со скоростью 11 л/час. Реакцию проводили в течение 1 ч. Состав смеси до и после реакции контролировали ГЖХ. Результаты приведены в таблице. Реакционную смесь подвергали ректификации на колонке с эффективностью 12 тт, результаты которой представлены ниже. Пример 2. В реактор помещали 150 мл ОПВХ, добавляли этилен со скоростью 0,7 л/час и хлор со скоростью 10 л/час и при температуре 80°С осуществляли хлорирование в периодическом режиме в течение 1 час. Состав смеси приведен в таблице. Реакционную смесь подвергали ректификации, результаты которой представлены ниже. Пример 3. В реактор помещали 150 ил отходов ВХ-производства состава, %: ДХЭ 28,0, ТХЭ 65,1; ПХЭ 2,0; тетраХЭ 3,2 при 80°С реакционной смеси пропускали этилен со скоростью 1,25 л/час и хлор со скоростью 10 л/час. Изменение состава компонентов во времени приведено в таблице 3. Разгонкой на колонке 100 г смеси выделили 59,2 г ТХЭ с содержанием 96,7% (ГЖХ). Пример 4. В реактор помещали 150 мл отходов ВХ-производства состава, %: ДХЭ 80,0; ТХЭ 15,3; ПХЭ 2,3; тетраХЭ 0,8, при 80°С реакционной смеси пропускали этилен со скоростью 4 л/час и хлор со скоростью 12 л/час. Изменение состава компонентов во времени приведено в таблице. Разгонкой 100 г реакционной смеси на колонке выделяли 53,4 г ТХЭ чистотой 96,5% (ГЖХ). Пример 5. В реактор помещали 150 мл ОПВХ состава, %: ДХЭ 49,2; ТХЭ 35,1; ПХЭ 12,0; тетраХЭ 1,2 и при 80°С пропускали этилен и хлор со скоростью соответственно равной 2,5 и 10 л/час. Реакция шла 5 часов. Изменение состава компонентов во времени приведено в таблице. Разгонкой 100 г реакционной смеси выделено 50,3 г ТХЭ (чистота по ГЖХ 97,1 %). Пример 6. В реактор помещали 150 мл ОПВХ состава, %: ДХЭ 75,4; ТХЭ 10,0; ПХЭ 10,5; тетраХЭ 1,8 и при 80°С пропускали этилен и хлор со скоростью соответственно равной 8 и 16 л/час. Реакция шла 4 часа. Изменение состава компонентов во времени приведено в таблице. Разгонкой 100 г реакционной смеси выделено 39,0 г ТХЭ (чистота 96,5%). Пример 7. В реактор помещали 150 мл ОПВХ и при 80°С пропускали хлор со скоростью 11 л/час, а этилен со скоростью 5,5 л/час. Реакцию в течение 1,25 часа проводили в периодическом режиме с рециклом, а затем процесс проводили на непрерывный режим с рециклом, прибавляя в реактор ОПВХ с постоянной скоростью 35-40 мл/час в течение 4,5 часов. Постоянный обьем жидкости в реакторе 1 поддерживали пополнением отходов и рецикла ДХЭ. Состав компонентов до, после и во время реакции приведен в таблице. Разгонкой 85 г смеси на колонке выделено 30,4 ТХЭ (чисто та по ГЖХ 97,2%). Как видно из опытов 1 и 2 по хлорированию ОПВХ, инициированному АИБН и этиленом, в присутствии АИБН образование тетрахлорэтанов, являющихся побочными Продуктами хлорирования ОПВХ, в 2,5 раза больше, а остаточная концентрация ПХЭ намного выше, чем в опытах с использованием в качестве инициатора этилена. Это говорит о том, что селективность хлорирования ОПВХ в присутствии этилена значительно выше, чем в присутствии АИБН. Не удается уравнять показатели чистоты целевого продукта ТХЭ в опытах с использованием АИБН и этилена и при проведении ректификации. Таким образом, применение этилена позволяет получить целевой продукт (ТХЭ) более высокой чистоты при использовании более простой технологии применения этилена по сравнению с технологией применения АИБН. Примерами 2-6 обосновано соотношение реагентов и интервалы содержаний компонентов ОПВХ, которыми являются ДХЭ и ПХЭ. Хлорирование именно этих соединений составляет основу процесса, а содержание ДХЭ и ПХЭ влияет на селективность процесса, выход и чистоту целевых продуктов. Обоснованные интервалы содержания ДХЭ близки к их интервалам, отраженным в ТУ 6-01-5.743167-97-89, а содержание ПХЭ, являющегося ключевым соединением данного вида ОПВХ, охватывает более широкий интервал от 2 до 12%. Нижний предел содержания ПХЭ ограничен тем, что еще более низкие концентрации ПХЭ позволяют получать ТХЭ технического качества без предварительного хлорирования ОПВХ, а превышение верхнего содержания ПХЭ заметно увеличит при исчерпывающем хлорировании ПХЭ содержание побочных тетрахлорэтанов. Как видно из примеров заявляемый способ осуществляется в периодическом режиме с рециклом и в непрерывном режиме с рециклом ДХЭ на стадию хлорирования (пример 7). В последнем случае показатели несколько хуже, но они также позволяют выделить из реакционной смеси ректификацией ТХЭ необходимой чистоты. Несмотря на несколько худшие показатели, осуществление заявляемого способа в непрерывном режиме для производства является более перспективным. Таким образом, предлагаемое техническое решение позволяет использовать отходы ВХ-производства в сочетании с операциями и условиями их обработки и упростить технологию процесса, что и определяет его положительный эффект. Кроме того, преимуществом является возможность также утилизировать от 60 до 80% отходов ВХпроизводства. что весьма существенно, поскольку при производстве 1 г ВХ образуется 30-60 кг отходов, а всего, например, на Калушском ПО "Хлорвинил" накапливается в год до 10000 т отходов, которые обезвреживаются сжиганием при высокой температуре, что улучшает экологическую среду.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of 1,1,2-trichloroethane

Автори англійськоюSerhuchov Yurii Oleksiiovych, Stetsiuk Hennadii Oleksiiovych, Kalinin Viktor Mykolaiovych, Senechko Myroslav Ivanovych, Palenyi Vasyl Mykhailovych, Petronchak Ihor Vasylovych, Kurhanskyi Volodymyr Serhiiovych

Назва патенту російськоюСпособ получения 1,1,2-трихлорэтана

Автори російськоюСерчугов Юрий Алексеевич, Стецюк Геннадий Алексеевич, Калинин Виктор Николаевич, Сенечко Мирослав Иванович, Паленый Василий Михайлович, Петрончак Игорь Васильевич, Курганский Владимир Сергеевич

МПК / Мітки

МПК: C07C 19/00, C07C 17/10

Мітки: 1,1,2-трихлоретану, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/6-4068-sposib-oderzhannya-112-trikhloretanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання 1,1,2-трихлоретану</a>

Попередній патент: Спосіб лікування тромбозів центральної вени сітківки та її віток

Наступний патент: Спосіб одержання нікелю /іі/ азотнокислого чистоти реактивних кваліфікацій

Випадковий патент: Спосіб інтраопераційної оцінки аортального клапана