Пристрій для очиcтки та утилізації шкідливих викидів у виробництві мінеральних добрив

Номер патенту: 40449

Опубліковано: 16.07.2001

Автори: Кісельов Віктор Ксенофонтович, Сердюк Анатолій Іванович, Лізенко Сергій Михайлович, Алексашов Олександр Дмитрович, Жигайло Борис Данилович

Формула / Реферат

Пристрій для очистки та утилізації шкідливих викидів у виробництві мінеральних добрив, який включає корпус, в якому зона контактування газу із рідиною виконана у вигляді вихрової труби, із розташованими в ній лопатевим завихрювачем і турбулізатором, корпус постачений патрубками подачі неочищеної газової суміші і зрошувального розчину або вода, патрубками відводу очищеного газу і забрудненої зрошувальної рідини, який відрізняється тим, що лопаті завихрювача установлені під кутом, який забезпечує оптимальний режим взаємодії потоків, а турбулізатор виконаний у вигляді кільцевої шайби, при цьому співвідношення площ перерізу вихрової труби і турбулізатора складає 1 : 0,8 + 0,05, турбулізатор установлений на відстані 3 - 5 діаметрів від завихрювача, патрубки подачі зрошувального розчину і відводу очищеного газу - розташовані у верхній частині корпусу, а патрубки подачі неочищеної газової суміші і забрудненої зрошувальної рідини в нижній частині корпусу.

Текст

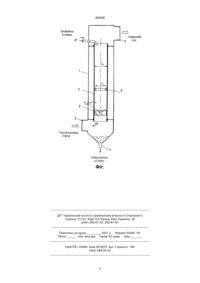

Пристрій для очистки та утилізації шкідливих викидів у виробництві мінеральних добрив, який включає корпус, в якому зона контактування газу із рідиною виконана у вигляді вихрової труби, із розташованими в ній лопатевим завихрювачем і тур 40449 Поставлена задача досягається тим, що в пристрої, який містить корпус, в якому зона контактування газу із рідиною виконана у вигляді вихрової труби, із розташованими в ній лопатевим завихрювачем і турбулізатором, корпус постачений патрубками подачі неочищеної газової суміші та зрошуючого розчину або води і патрубками відводу очищеного газу і забрудненого зрошуючого розчину, згідно із винаходом, лопаті завихрювача установлені під кутом, який забезпечує оптимальний режим взаємодії потоків, а турбулізатор виконаний у вигляді кільцевої шайби, при цьому співвідношення площ перерізу вихрової труби і турбулізатора і складає 1:0,8+0,05, турбулізатор установлений на відстані 3-5 діаметрів від завихрювача; патрубки подачі зрошуючого розчину і відводу очищеного газу розташовані у верхній частині корпусу, а патрубки подачі неочищеної газової суміші і забрудненого зрошуючого розчину - у нижній частині корпусу. Виконання вихрової труби із лопатевим завихрювачем і турбулізатором у вигляді кільцевої шайби, і їх взаємне розташування, дозволяє створити у контактній зоні вихрової труби високотурболізований однорідний газорідинний шар, забезпечивши тим самим процес інтенсивного теплообміну. Розташування лопатей завихрювачів під кутом 45+5° забезпечує оптимальний режим взаємодії потоків, що також позитивно впливає на теплообмін. Вибір відстані між завихрювачем і турбулізатором (3-5)d і співвідношення геометричних розмірів вихрової труби і турбулізатора 1:0,8+0,05 забезпечує оптимальний режим пропускання газової суміші. На фіг. поданий поздовжній розріз пристрою. Пристрій містить корпус 1, в якому зона контактування газу із рідиною виконана у вигляді вихровою труби 2, із розташованими в ній лопатевим завихрювачем 3 і турбулізатором 4, корпус постачений патрубками 5 - подачі неочищеної газової суміші і 6 - зрошуючого розчину або води, патрубками 7 - відводу очищеного газу і 8 - отводу забрудненого зрошуючого розчину. Лопаті завихрювача 3 установлені під кутом, який забезпечує оптимальний режим взаємодії потоків, а турбулізатор 4 виконаний у вигляді кільцевої шайби 5. При цьому співвідношення площ перерізу вихрової труби 2 і турбулізатора 4 складає 1:0,8+0,05, турбулізатор 4 установлений на відстані 3-5 діаметрів від завихрювача 3, патрубок 6 подачі зрошуючого розчину розташований у верхній частині корпусу 1, а патрубок 5 подачі неочищеної газової суміші і патрубок 8 відводу забрудненої зрошуючої рідини - в нижній частині корпусу 1. Пристрій працює таким чином. Газові викиди після випарного апарата (на кресленні (фіг.) не показаний)) направляють у вихрову трубу 2. При цьому, газова суміш спочатку надходить через лопатевий завихрювач 3 із лопатями 9, установленими під кутом 45+5°С, потім через турбулізатор 4. Зверху через патрубок 6 у вихрову трубу дозовано подають розчин аміачної селітри при температурі 20+5°С. В контактній зоні вихрової труби створюється високотурболізований однорідний газорідинний шар, в якому відбувається інтенсивне розчинення пилу аміачної селітри та аміаку в зрошуючому розчині, процес проходить в режимі інтенсивного теплообміну. Зрошуючий розчин після контакту із газоповітряною сумішшю подають на рециркуляцію і при досягненні певної концентрації виводять із системи і повертають у виробництво аміачної селітри, а очищену газоповітряну суміш викидають в атмосферу. Проведена серія випробувань, спрямованих на пошук і експериментальне обґрунтування оптимальних параметрів пропуску очищуваного газу через вихрову трубу: вибір установки лопатей завихрювача під оптимальним кутом; вибір оптимальної відстані між завихрювачами і турбулізатором; вибір оптимального співвідношення геометричних розмірів турбулізатора і вихрової труби. Випробування проводили при лінійній швидкості газової суміші у вихровій трубі 8 м/сек і співвідношенні об'єму зрошуючої рідини до газу 0,3 л/м3. Приклад 1. Газоповітряну суміш у кількості 300 м3/год із домішками пилу аміачної селітри та аміаку пропускають через вихрову трубу із завихрювачем. Діаметр вихрової труби 140 мм, співвідношення площі перерізу турбулізатора до площі перерізу вихрової труби 0,82, відстань від турбулізатора до завихрювача складала 570 мм. В процесі випробувань змінювали кут установки лопатей завихрювача в діапазоні 45+5°. Результати цих випробувань наведені в табл. 1. Приклад 2. Параметри випробувань точно повторюють параметри, наведені в прикладі 1. При цьому змінюють відстань між завихрювачем і турбулізатором у діапазоні (Зd - d)-(5d + 5), де: d - діаметр вихрової труби. Результати цих випробувань наведені в табл. 2. Приклад 3. Параметри випробувань точно повторюють параметри, наведені в прикладі 1. Змінюють співвідношення площ перерізу турбулізатора і вихрової труби (S1/S2). Результати цих випробувань наведені в табл. 3. Наведені в табл. 1 - 3 результати випробувань приводять до висновку про оптимальний режим пропускання газової суміші через вихрову трубу. 1. Із табл. 1 маємо, що пропускання газу через завихрювач із лопатями під кутом 45 + 5 (графи 3 і 4 таблиці) приводить тільки до незначного поліпшення результатів очистки у порівнянні із прототипом. Вихід за ці гранично допустимі величини як в одну, так і в інший бік (графи 2 і 5 таблиці) приводить до деякого поліпшення результатів очистки у порівнянні з прототипом. Оптимальним є пропускання газу через завихрювач із лопатями, установленими під кутом, цифрове значення якого знаходиться в середині діапазону 45 + 5 (графа 6 в табл. 2). 2. Із табл. 2 маємо, що оптимальним є пропускання газу через вихрову трубу із завихрювачем і турбулізатором, відстань між якими складає орієнтовно половину величини від 3 до 5 діаметрів вихрової труби, тобто 4d (див. графу 6 табл. 2). 3. Із табл. 3 маємо, що оптимальним є пропускання газу через вихрову трубу із турбулізатором, співвідношення площі перерізу якого до площі перерізу вихрової труби знаходиться в середині діапазону 0,8 + 0,05 (див. графу 6 табл. 3). Друга серія випробувань була виконана на стадії випарювання промислового виробництва 2 40449 аміачної селітри потужністю З00000 т/на рік, що знаходиться на підприємстві ВАТ "Концерн Стирол" у м. Горлівці Донецької області. Ці випробування проводили з метою визначення оптимальних параметрів технологічного режиму очистки. З цією метою парогазову суміш після випарного апарата із домішками аміачної селітри та аміаку для контактування газу із рідиною пропускають через контактну зону, виконану у вигляді блока вихрових труб із завихрювачами, лопаті яких установлені під кутом 48°, і турбулізаторами, співвідношення площ перерізу яких до площі перерізу вихрової труби складає 0,83, а відстань від турбулізатора до завихрювача складає 4d = 560 мм. Зверху в кожну вихрову трубу дозували розчин аміачної селітри з температурою 20+5°С. Температура паро газової суміші - 160°С. Приклад 4. Лінійна швидкість парогазової суміші у вихровій трубі- 5,9 м/сек. Об'єм зрошуючої рідини - 0,5 л/м3. Приклад 5. Лінійна швидкість парогазової суміші у вихровій трубі - 10,0 м/сек. Об'єм зрошуючої рідини - 0,24 л/м3. Приклад 6. Газовий потік направляють у вихровий апарат у такій кількості по об'єму, щоб у кожній вихровій трубі швидкість вихідного газового потоку була на рівні 6,5 м/сек. Об'єм зрошуючої рідини підтримують на рівні 0,25 л/м3. Приклад 7. Лінійна швидкість парогазової суміші у вихровій трубі - 8,0 м/сек. Об'єм зрошуючої рідини - 0,25 л/м3. Приклад 8. Лінійна швидкість парогазової суміші у вихровій трубі - 10,0 м/сек. Об'єм зрошуючої рідини - 0,25 л/м3. Приклад 9. Лінійна швидкість парогазової суміші у вихровій трубі - 11,0 м/сек. Об'єм зрошуючої рідини - 0,5 л/м3. Доcлідно-промисловими випробуваннями розробленої технології очистки показано, при швидкості газового потоку менше 6 м/сек (див. табл. 4) незалежно від об'єму зрошуючого розчину спостерігають нестійкий процес створення в контактній зоні вихрової труби високотурболізованого однорідного газорідинного шару, в якому проходить інтенсивний теплообмін. При цьому, гідравлічний опір в апараті очистки при зриві процесу стрибкоподібно знижується до 50 кг/м2 - процес очистки практично зупиняється, показник очистки ледве досягає 70-75%. Зменшення об'єму рідини, яку подають у контактну зону вихрової труби до рівня менше 0,25 л/м3 (див. табл. 5) викликає аналогічний зрив процесу очистки. Збільшення лінійної швидкості до рівня 6,2-6,5 м/сек при кількості зрошуючої рідини на рівні 0,25 л/м3 (див. табл. 6) приводить до відповідного збільшення як показника очистки від аміаку (83,9%), так і від аміачної селітри (81,4%). В таблицях наведені результати досліднопромислових випробувань із поступовим збільшенням величини лінійної швидкості у вихровій трубі. Це збільшення призвело до відповідного збільшення показників очистки. Але після подальшого збільшення лінійної швидкості до рівня 11,0 м/сек (див. табл. 9) спостерігають деяке зниження показників очистки від аміаку та аміачної селітри відповідно до рівня 96,4 % і 94,5 %, незва жаючи на високу величину об'єму зрошуючої рідини - 0,5 л/м3. Із вищезазначеного аналізу результатів дослідно-промислових випробувань можна зробити висновок, що оптимальними величинами технологічних параметрів процесу у вихрових трубах є лінійна швидкість парогазової суміші в діапазоні 6-10 м/сек і об'єм зрошуючої рідини в діапазоні 0,25-0,5 л/м3. У виробництві аміачної селітри є стадія випаровування розчину з метою його концентрування перед стадією грануляції. У процесі випаровування утворюються дрібнодисперсні аерозолі розміром менше п'яти мікрон, кількість яких перевищує 50 % від загальної маси пилової фракції. Уловлювання таких дрібнодисперсних часток є складною проблемою і існуючі пристрої очистки не дозволяють отримати необхідні результати. У зв'язку з цим для виявлення ефективності пропонованого пристрою для очистки в процесі уловлювання дрібнодисперсної фракції були проведені порівняльні випробування з пристроєм-прототипом. З цією метою були проведені аналізи на вміст дрібнодисперсної фракції в очищеному газі: в прототипі - до і після промивного скрубера, у пропонованому - до і після дослідно-промислового блока вихрових труб, установленого на випарному апараті. Приклад 10. Газові викиди після випарного апарата в кількості 10000 м3/год з температурою 185°С направляють на блок із 32 вихрових труб діаметр 140 мм. Газову суміш у кожній із труб пропускають спочатку через завихрювач з лопатками, установленими під кутом 48°С, потім через турбулізатор, співвідношення площі перерізу якого до площі перерізу вихрової труби складає 0,83, а відстань від турбулізатора до завихрювача складає 560 мм. Зверху в кожну вихрову трубу дозовано подають розчин аміачної селітри з температурою 20 + 5°С. Дані по прототипу отримані на агрегаті аміачної селітри потужністю 450000 т/на рік, який експлуатують на Рівненському ВАТ "Азот". На промивний скрубер, установлений на грануляційній башті цього агрегату, надходять газові викиди з трьох джерел: апарата ВІН (використання тепла нейтралізації), стовбура грануляційної башти, випарного апарата. Загальна кількість газових викидів складає 700000 м3/год. Результати порівняльних аналізів на вміст дрібнодисперсної фракції розміром менше 5 мікрон наведені в табл. 10. Наведені в табл. 10 результати підтверджують значну перевагу пропонованого пристрою у порівнянні із прототипом - ефективність уловлювання дрібнодисперсної фракції розміром менше п'яти мікрон у пропонованому пристрої складає 90,6 %, в прототипі - всього 8,5 %. В прототипі для очистки газових викидів із агрегата аміачної селітри використовують громіздкий тарілчастий скрубер діаметром 12 м і вагою більше 60 тонн. Це пов'язане з тим, що допустима лінійна швидкість газу в цьому скрубері не повинна перебільшувати 2 м/сек. В пропонованому пристрої оптимальне значення лінійної швидкості знаходиться на рівні 8 3 40449 м/сек, що обумовлює значно меншу металоємкість пристрою - біля 20 тонн. Таким чином, пропонований пристрій дозволяє збільшити показник очистки від пилу мінеральних добрив, особливо дрібнодисперсних часток розміром менше 5 мікрон, до 95 % і від аміаку до 97 %,а також на 66 % зменшити металоємкість обладнання і спростити процес. Таблиця 1 Кут установки лопатей завихрювача, Найменування цільового параметра очистки o 45+6=51 45-5=40 45-6=39 45+3-48 84 86 87 83 95,4 84 Коефіцієнт очистки від пилу NН4NO3, % (середнє значення 5 досл.) Коефіцієнт очистки від аміаку, % (середнє значення 5 дослід.) 45+5=50 86 87 82 97,6 Таблиця 2 Відстань між завихрювачем і турбулізатором, мм Найменування цільового параметра очистки Коефіцієнт очистки (від пилу NН4Noз, % (середнє значення 5 дослід.) Коефіцієнт очистки від NН3б % (середнє значення 5 дослід.) Зd - 5 = 3*140 + 5 = 425 Зd = 3*140 + 5 = 420 5d = 5*140 = 700 5d + 5 = 5*140 + 5 = 705 4d = 4*140 = 560 84 86 87 83 96,0 83 88 89 84 97,4 Таблиця З Співвідношення площ перерізу турбулізатора і вихрової труби (S1/S2) Найменування цільового параметра очистки Коефіцієнт очистки від пилу NН4NОз, % (середнє значення 5 дослід.) Коефіцієнт очистки від аміаку, % (середнє значення 5 дослід.) 0,8+0,06 0,8+0,05 0,8-0,06 0,8-0,05 0,8+0,03 83 87 84 86 95,6 82 88 84 87 97,3 4 40449 Таблиця 4 Гідравлічний опір апарата кг/м2 50 48 50 50 50 50 Температура парогазової суміші, оС Вхід Вихід 165 167 166 168 165 166 60 61 61 60 60 60 Аналіз парогаз. Суміші, г/м3 Перед чисткою NH3 5,2 5,0 5,2 5,1 5,0 5,0 NH4NO3 9,5 10,0 9,7 9,6 9,8 9,6 Після очистки NH3 NH4NO3 1,04 2,28 0,94 2,30 1,04 2,43 0,97 2,21 1,00 2,45 1,00 2,40 Середнє значення Показник парогазової суміші, % Від NH3 Від NH4NO3 80,0 81,0 80,0 81,0 80,0 80,0 80,3 76,0 77,0 75 77,0 75,0 75,0 75,8 Таблиця 5 Гідравлічний опір апарата кг/м2 95 94 95 95 94 94 Температура парогазової суміші, оС Вхід Вихід 165 167 168 166 165 166 75 74 73 74 74 73 Аналіз парогаз. суміші, г/м3 Перед чисткою NH3 NH4NO3 5,1 9,6 5,0 9,8 5,0 9,7 5,2 9,6 5,1 9,7 5,0 9,8 Після очистки NH3 NH4NO3 0,97 2,21 0,90 2,16 1,00 2,23 1,04 2,31 0,97 2,23 1,00 2,26 Середнє значення Показник парогазової суміші, % Від Від NH3 NH4NO3 81,0 77,0 82,0 78,0 80,0 77,0 80,0 76,0 81,0 76,0 80,0 77,0 80,6 76,7 Таблиця 6 Гідравлічний опір апарата кг/м2 76 80 82 80 81 Температура парогазової суміші, оС Вхід Вихід 165 168 166 168 169 62 64 62 63 64 Аналіз парогаз. суміші, г/м3 Перед чисткою NH3 5,2 5,0 5,1 4,9 5,0 Після очистки NH4NO3 9,1 10,1 12,2 12,4 12,3 Середнє значення Показник парогазової суміші, % Від Від NH3 NH4NO3 84,6 80,2 82,0 81,2 84,0 81,9 85,3 80,6 78,1 81,3 83,9 81,4 Таблиця 7 Гідравлічний опір апарата кг/м2 78 79 90 85 80 86 Температура парогазової суміші, оС Вхід Вихід 170 169 168 172 171 173 64 62 62 64 61 64 Аналіз парогаз. суміші г/м3 Перед чисткою NH3 NH4NO3 1,12 9,6 4,20 9,8 5,60 9,7 0,52 9,6 4,30 9,7 6,90 9,8 5 Після очистки NH3 NH4NO3 0,97 2,21 0,90 2,16 1,00 2,23 1,04 2,31 0,97 2,23 100 2,26 Середнє значення Показник парогазової суміші, % Від Від NH3 NH4NO3 81,0 77,0 82,0 78,0 80,0 77,0 80,0 76,0 81,0 76,0 80,0 77,0 80,6 76,7 40449 Таблиця 8 Гідравлічний опір апарата кг/м2 81 88 89 86 90 89 Температура парогазової суміші, оС Вхід Вихід 172 176 169 174 171 175 63 64 72 64 63 64 Аналіз парогаз. суміші, г/м3 Перед чисткою NH3 NH4NO3 5,3 9,8 4,8 10,4 5,1 12,2 6,0 9,6 4,7 10,9 4,9 11,7 Після очистки NH3 NH4NO3 0,16 0,36 0,10 0,42 0,08 0,51 0,24 0,44 0,11 0,62 0,13 0,68 Середнє значення Показник парогазової суміші, % Від Від NH3 NH4NO3 97,0 96,3 98,0 95,9 98,5 95,8 96,7 95,4 97,8 94,3 97,3 94,1 97,5 95,3 Таблиця 9 Гідравлічний опір апарата кг/м2 98 99 96 104 98 102 Температура парогазової суміші, оС Вхід Вихід 170 172 172 174 173 171 62 63 62 64 62 62 Аналіз парогаз. суміші г/м3 Перед чисткою NH3 NH4NO3 5,2 9,9 6,1 11,6 4,9 12,1 4,7 10,9 5,2 12,8 5,4 11,4 Після очистки NH3 NH4NO3 0,29 0,61 0,22 0,50 0,16 0,59 0,12 0,80 0,19 0,61 0,15 0,52 Середнє значення Показник парогазової суміші, % Від Від NH3 NH4NO3 94,4 95,2 96,3 94,8 96,7 94,9 97,4 93,4 96,4 93,3 97,2 95,4 96,4 94,5 Таблиця 10 Прототип Вміст дрібнодисперсної фракції, г/м3 Коефіцієнт очистки, % до промивно- після промивго скрубера ного скрубера 1,00 0,90 10,0 1,10 1,00 9,0 1,08 0,95 6,5 Середнє 8,5 значення Пропонований пристрій Вміст дрібнодисперсної фракції, г/м3 до блока вихропісля блока вивих труб хрових труб 10,0 1,0 8,0 0,7 9,0 0,8 Середнє значення 6 Коефіцієнт очистки, % 90,0 91,0 91,0 90,6 40449 Фіг. __________________________________________________________ ДП “Український інститут промислової власності (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид.арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Автори англійськоюSerdiuk Anatolii Ivanovych, Zhyhailo Borys Danylovych, Aleksashov Oleksandr Dmytrovych, Kiseliov Viktor Ksenofontovych

Автори російськоюСердюк Анатолий Иванович, Жигайло Борис Данилович, Алексашов Александр Дмитриевич, Киселев Виктор Ксенофонтович

МПК / Мітки

МПК: B01D 53/74

Мітки: мінеральних, очиcтки, утилізації, пристрій, шкідливих, добрив, викидів, виробництві

Код посилання

<a href="https://ua.patents.su/7-40449-pristrijj-dlya-ochictki-ta-utilizaci-shkidlivikh-vikidiv-u-virobnictvi-mineralnikh-dobriv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очиcтки та утилізації шкідливих викидів у виробництві мінеральних добрив</a>