Пристрій для дозованої подачі дрібнозернистого матеріалу в реакційну ємність і спосіб експлуатації цього пристрою та пристрій для отримання розплаву металу

Номер патенту: 57038

Опубліковано: 16.06.2003

Автори: ГЕННАРІ Удо, КЕППЛІНГЕР Леопольд Вернер, ВАЛЛНЄР Фелікс

Формула / Реферат

1. Пристрій (29) для дозованої подачі дрібнозернистого матеріалу в реакційну ємність (10), який містить шлюз з псевдозріджувальним шаром (31), в який зверху введений засіб подачі матеріалу (9) і в який, в області його нижнього кінця, входить газовий трубопровід (33) для подачі псевдозріджувального газу, і що включає також переливну трубу (34) для подальшого транспортування дрібнозернистого матеріалу, який відрізняється тим, що зовні реакційної ємності (10) розміщена множина шлюзів з псевдозріджувальним шаром (35), які можна включати і відключати незалежно один від одного, а їх переливні труби (37) входять у внутрішню порожнину реакційної ємності (10).

2. Пристрій по п. 1, який відрізняється тим, що пристрій (29) включає центральну трубу (31), яка створює шлюз з псевдозріджувальним шаром (31), і що з центральної труби (31) виведені принаймні дві переливні труби (34), кожна з яких введена в додатковий шлюз з псевдозріджувальним шаром (35), де кожний додатковий шлюз з псевдозріджувальним шаром (35) утворений приймачем (36), в нижню частину якого введений газовий трубопровід (33) для подачі псевдозріджувального газу, і з якого виведена принаймні одна переливна труба (37), яка веде в реакційну ємність, і де всі трубопроводи псевдозріджувального газу (33) оснащені клапанами (38) для подачі дрібнозернистого матеріалу, що локально дозується.

3. Пристрій по п. 2, який відрізняється тим, що містить мінімум два, максимум вісім, а переважно три або чотири шлюзи з псевдозріджувальним шаром (35).

4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що всі кінці переливних труб, що відкриваються в реакційну ємність (10), оснащені засобами (46, 47) для подачі газу для утворення газової оболонки (52), що формується на нижньому кінці (48) переливної труби (Фіг. 4).

5. Пристрій по п. 4, який відрізняється тим, що переливна труба (37) містить двійчасту оболонку (42, 43), яка створює кільцеву щілиноподібну порожнину (44), а засіб (46, 47) для подачі газу входить в цю кільцеву щілиноподібну порожнину (44).

6. Пристрій по п. 5, який відрізняється тим, що нижній кінець (48) переливної труби має кільцевий щілиноподібний отвір (49) або декілька отворів для виходу газу, що проходить через кільцеву щілиноподібну порожнину.

7. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що шлюзи з псевдозріджувальним шаром (35) розміщені на деякій відстані від центральної труби (31) і переважно радіально-симетрично.

8. Пристрій для отримання розплавів металу, зокрема чушкового чавуну, із завантажувальних матеріалів, що складаються з руди, зокрема залізняку і флюсів, і принаймні частково містять дрібнозернисту фракцію, який відрізняється тим, що містить принаймні два реактори з псевдозрідженим шаром (1, 2, 3), розміщені послідовно, де руда передається з одного реактора з псевдозріджувальним шаром (1) в наступний реактор з псевдозріджувальним шаром (2, 3) через транспортувальні трубопроводи (6) в одному напрямі, а відновний газ передається з одного реактора з псевдозріджувальним шаром (3) в наступний реактор з псевдозріджувальним шаром (2, 1) через з'єднувальні трубопроводи для відновного газу (13) в протилежному напрямі, плавильно-газифікаційний апарат (10), в який входить живильний трубопровід (9), що передає продукт відновлення з реактора з псевдозріджувальним шаром (3), розташованого останнім в напрямі течії руди, через пристрій (29) дозованого введення дрібнозернистого продукту відновлення за будь-яким з пп. 1-7, а також трубопровід (16, 17) для подачі вуглецю і кисню, при цьому з плавильно-газифікаційного апарата (10) виходить транспортувальний трубопровід відновного газу (12), який входить в реактор з псевдозріджувальним шаром (3), розташований останнім в напрямі течії руди.

9. Пристрій по п. 8, який відрізняється тим, що газові трубопроводи (33) для подачі псевдозріджувального газу виходять з транспортувального трубопроводу відновного газу (12).

10. Спосіб експлуатації пристрою за будь-яким з пп. 1-7, який відрізняється тим, що шлюзи з псевдозріджувальним шаром (35), розташовані поблизу центральної труби (31), включають навперемінно.

11. Спосіб по п. 10, який відрізняється тим, що включення шлюзів з псевдозріджувальним шаром (35) здійснюють на основі даних вимірювання параметрів технологічного процесу, що відбувається в реакційній ємності (10), за допомогою яких визначають положення точки або зони завантаження дрібнозернистого матеріалу в реакційній ємності (10), після чого дрібнозернистий матеріал розподіляють шляхом відключення і включення конкретних шлюзів з псевдозріджувальним шаром (35).

Текст

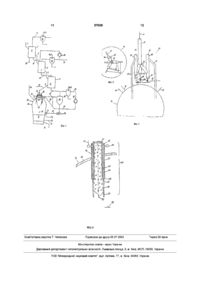

1 Пристрій (29) для дозованої подачі дрібнозернистого матеріалу в реакційну ємність (10), який містить шлюз з псевдозріджувальним шаром (31), в який зверху введений засіб подачі матеріалу (9) і в який, в області його нижнього кінця, входить газовий трубопровід (33) для подачі псевдозріджувального газу, і що включає також переливну трубу (34) для подальшого транспортування дрібнозернистого матеріалу, який відрізняється тим, що зовні реакційної ємності (10) розміщена множина шлюзів з псевдозріджувальним шаром (35), які можна включати і відключати незалежно один від одного, а їх переливні труби (37) входять у внутрішню порожнину реакційної ємності (10) 2 Пристрій по п 1, який відрізняється тим, що пристрій (29) включає центральну трубу (31), яка створює шлюз з псевдозріджувальним шаром (31), і що з центральної труби (31) виведені принаймні дві переливні труби (34), кожна з яких введена в додатковий шлюз з псевдозріджувальним шаром (35), де кожний додатковий шлюз з псевдозріджувальним шаром (35) утворений приймачем (36), в нижню частину якого введений газовий трубопровід (33) для подачі псевдозріджувального газу, і з якого виведена принаймні одна переливна труба (37), яка веде в реакційну ємність, і де всі трубо містить мінімум два, максимум ВІСІМ, а переважно три або чотири шлюзи з псевдозріджувальним шаром (35) 4 Пристрій за будь-яким з пп 1-3, який відрізняється тим, що всі КІНЦІ переливних труб, що від криваються в реакційну ємність (10), оснащені засобами (46, 47) для подачі газу для утворення газової оболонки (52), що формується на нижньому КІНЦІ (48) переливної труби (Фіг 4) 5 Пристрій по п 4, який відрізняється тим, що переливна труба (37) містить двійчасту оболонку (42, 43), яка створює кільцеву щілиноподібну порожнину (44), а засіб (46, 47) для подачі газу входить в цю кільцеву щілиноподібну порожнину (44) 6 Пристрій по п 5, який відрізняється тим, що нижній кінець (48) переливної труби має кільцевий щілиноподібний отвір (49) або декілька отворів для виходу газу, що проходить через кільцеву щілиноподібну порожнину 7 Пристрій за будь-яким з пп 1-5, який відрізняється тим, що шлюзи з псевдозріджувальним шаром (35) розміщені на деякій відстані від центральної труби (31) і переважно радіальносиметрично 8 Пристрій для отримання розплавів металу, зокрема чушкового чавуну, із завантажувальних матеріалів, що складаються з руди, зокрема залізняку і флюсів, і принаймні частково містять дрібнозернисту фракцію, який відрізняється тим, що містить принаймні два реактори з псевдозрідженим шаром (1, 2, 3), розміщені послідовно, де руда передається з одного реактора з псевдозріджувальним шаром (1) в наступний реактор з псевдозріджувальним шаром (2, 3) через транспортувальні трубопроводи (6) в одному напрямі, а відновний газ передається з одного реактора з псевдозріджувальним шаром (3) в наступний реактор з псевдозріджувальним шаром (2, 1) через з'єднувальні трубопроводи для відновного газу (13) в протилежному напрямі, плавильногазифікаційний апарат (10), в який входить живильний трубопровід (9), що передає продукт відновлення з реактора з псевдозріджувальним шаром О 00 со о 1^ ю 57038 (3), розташованого останнім в напрямі течи руди, через пристрій (29) дозованого введення дрібнозернистого продукту відновлення за будь-яким з пп 1-7, а також трубопровід (16, 17) для подачі вуглецю і кисню, при цьому з плавильногазифікаційного апарата (10) виходить транспортувальний трубопровід відновного газу (12), який входить в реактор з псевдозріджувальним шаром (3), розташований останнім в напрямі течи руди 9 Пристрій по п 8, який відрізняється тим, що газові трубопроводи (33) для подачі псевдозріджувального газу виходять з транспортувального трубопроводу відновного газу (12) 10 Спосіб експлуатації пристрою за будь-яким з пп 1-7, який відрізняється тим, що шлюзи з псев дозріджувальним шаром (35), розташовані поблизу центральної труби (31), включають навперемінно 11 Спосіб по п 10, який відрізняється тим, що включення шлюзів з псевдозріджувальним шаром (35) здійснюють на основі даних вимірювання параметрів технологічного процесу, що відбувається в реакційній ємності (10), за допомогою яких визначають положення точки або зони завантаження дрібнозернистого матеріалу в реакційній ємності (10), після чого дрібнозернистий матеріал розподіляють шляхом відключення і включення конкретних шлюзів з псевдозріджувальним шаром (35) Винахід відноситься до пристрою для дозованої подачі дрібнозернистого матеріалу в реакційну ємність, який включає шлюз з псевдозрідженим шаром, в який зверху входить засіб подачі матеріалу і в який, вобласті його нижнього кінця, входить газовий трубопровід для подачі псевдозріджуючого газу, і що включає також переливну трубу для подальшого транспортування дрібнозернистого матеріалу, а також до установки, що включає пристрій цього типу, і до способу експлуатації цього пристрою Пристрій вищезазначеного типу відомий з US-A 4,277,205 Цей пристрій включає центральну трубу, з якої множина переливних труб веде до завантажувальних точок, розподілених по поперечному перетину реакційної ємності Центральна труба разом з переливними трубами розміщена всередині реакційної ємності таким чином, що вона може повертатися для забезпечення рівномірного розподілу дрібнозернистого матеріалу в реакційній ємності Тому всередині реакційної ємності необхідна наявність пристрою для повороту переливних труб, поворотний механізм і ущільнення якого схильні до сильного зносу, зокрема, якщо реакційна ємність використовується для здійснення реакцій, що протікають при високих температурах, і якщо в ній присутні інтенсивні потоки газу Друга задача винаходу складається в створенні пристрою для подачі дрібнозернистого продукту відновлення, що отримується із завантажувальних речовин, що складаються з руди, зокрема, залізняку і флюсів і принаймні частково містять дрібнозернисту фракцію, в пристрій для отримання розплавів металу, зокрема, чушкового чавуна, де продукт відновлення утворює зони з високою газопроникністю, які, однак, з'єднані одна з одною в трьох вимірах і забезпечують таким чином оптимальну доступність для відновного газу По винаходу ця задача вирішується в пристрої вищезазначеного типу за допомогою множини шлюзів з псевдозрідженим шаром, які розміщені зовні реакційній ємності і які можуть бути включені і відключені незалежно один від одного, а їх переливні труби входять у внутрішній об'єм реакційної ємності Переважний варіант здійснення відрізняється тим, що пристрій забезпечений центральною трубою, утворюючою шлюз з псевдозрідженим шаром, з якого виходять принаймні дві переливні труби, кожна з яких веде в додатковий шлюз з псевдозрідженим шаром, де кожний додатковий шлюз з псевдозрідженим шаром утворений приймачем, в який в нижній його частиш входить газовий трубопровід, що подає псевдозріджуючий газ, і з якого виходить принаймні одна переливна труба, ведуча в реакційну ємність, і де всі трубопроводи псевдозріджуючого газу оснащені клапанами для введення дрібнозернистого матеріалу, що локально дозується Відомий пристрій має такий недолік, що дрібнозернистий матеріал може подаватися в реакційну ємність тільки з рівномірним розподілом по поперечному перетину, а не зі специфічним розподілом по конкретних точках або зонах завантаження Задача винаходу складається в усуненні цих недоліків і труднощів, а також в створенні пристрою вищезазначеного типу і способу експлуатації цього пристрою, які забезпечують дозоване введення дрібнозернистого матеріалу в реакційну ємність Зокрема, повинна бути забезпечена можливість синхронізованої подачі дрібнозернистого матеріалу в специфічних точках різних зон реакційної ємності, але при цьому пристрій може мати жорстку і фіксовану конструкцію, щоб уникнути проблем зносу і мінімізувати капіталовкладення і витрати по обслуговуванню За допомогою клапанів можуть бути включені і відключені окремі шлюзи або групи шлюзів з псевдозрідженим шаром, які оточують центральну трубу Дрібнозернистий матеріал спочатку нагромаджується в центральній трубі, а потім, коли центральна труба заповнюється псевдозріджуючим газом, матеріал також заповнює додаткові шлюзи з псевдозрідженим шаром У залежності від того, чи подається псевдозріджуючий газ в один з додаткових шлюзів з псевдозрідженим шаром, цей шлюз з псевдозрідженим шаром очищається, і дрібнозернистий матеріал може входити в реакційну ємність з цього шлюзу з псе 57038 вдозрідженим шаром через переливну трубу Шляхом змінювальної подачі псевдозріджуючого газу може змінюватися потік матеріалу і, отже, точка або зона завантаження в реакційній ємності Крім того, подачі дрібнозернистого матеріалу може дозуватися за допомогою зміни об'єму газу, тому клапани доцільно виконувати у вигляді клапанів, що керуються Було встановлено, що дозоване введення доцільно здійснювати за допомогою мінімум двох, максимум восьми, а переважно трьох або чотирьох шлюзів з псевдозрідженим шаром Щоб запобігти віяловому розширенню струменя дрібнозернистого матеріалу, який входить в реакційну ємність через переливну трубу, КІНЦІпереливних труб, які входять в реакційну ємність, переважно забезпечені засобами подачі газу для утворення газової оболонки, що формується на нижньому КІНЦІ переливної труби, при цьому переливна труба містить двійчасту оболонку, яка створює кільцеву щілиноподібну порожнину, а засіб подачі газу входить в цю кільцеву щілиноподібну порожнину Для формування газової оболонки нижній кінець переливної труби переважно має кільцевий щілиноподібний отвір або декілька отворів для виходу газу, що проходить через кільцеву щілиноподібну порожнину Щоб забезпечити завантаження дрібнозернистого матеріалу по всьому поперечному перетину реакційної ємності шлюзи з псевдозрідженим шаром розміщені на деякій відстані від центральної труби і переважно в радіально симетричному порядку Пристрій для отримання розплавів металу, зокрема, чушкового чавуна, із завантажувальних речовин, що складаються з руди, зокрема, залізняку і флюсів і принаймні частково вмісних дрібнозернисту фракцію, відрізняється принаймні двома реакторами з псевдозрідженим шаром, розміщеними послідовно, де руда передається з одного реактора з псевдозрідженим шаром в наступний реактор з псевдозрідженим шаром через транспортувальні трубопроводи в одному напрямі, а відновний газ передається з одного реактора з псевдозрідженим шаром в наступний реактор з псевдозрідженим шаром через з'єднувальні трубопроводи для відновного газу в протилежному напрямі, а також відрізняється плавильногазифікаційним апаратом, в який входить живильний трубопровід, що передає продукт відновлення з реактора з псевдо зрідженим шаром, розташованого останнім в напрямі течи руди, через пристрій дозованого введення дрібнозернистого продукту відновлення, а також входить трубопровід, що подає вуглець, і другий трубопровід, що подає кисень, при цьому з плавильногазифікаційного апарату виходить транспортувальний трубопровід відновного газу і входить в реактор з псевдозрідженим шаром, розташований останнім в напрямі течи руди Газові трубопроводи для подачі псевдозріджуючого газу переважно відгалужені від транспортувального трубопровода відновного газу Для утворення в реакційній ємності шара дрібнозернистого матеріалу з високою газопроникні стю, шлюзи з псевдозрідженим шаром, які переважно розташовані поблизу центральної труби, включають навперемінно ВІДПОВІДНО ДО переважного варіанту здійснення, шлюзи з псевдозрідженим шаром включають на основі даних вимірювання параметрів технологічного процесу, що відбувається в реакційній ємності, за допомогою яких визначають положення точки або зони завантаження дрібнозернистого матеріалу в реакційну ємність, після чого дрібнозернистий матеріал розподіляють шляхом відключення і включення конкретних шлюзів з псевдозрідженим шаром Далі винахід буде описаний більш детально за допомогою варіантів здійснення, показаних на малюнках Фіг 1 схематично представляє загальний вигляд типового пристрою для отримання розплавів металу, в якому успішно використовується пристрій по винаходу Фіг 2 показує деталі Фіг 1 в збільшеному масштабі Фіг 3 представляє вигляд зверху по Фіг 2 Фіг 4 детально показує кінець переливної труби в збільшеному масштабі згідно з модифікованим варіантом здійснення Пристрій по Фіг 1 включає три реактори, з псевдозрідженим шаром 1 - 3, розташованих послідовно, де дрібнозернистий матеріал, який містить оксид заліза, такий як дрібнозерниста руда, по транспортувальному трубопроводу руди 4 подають в перший реактор з псевдозрідженим шаром 1, в якому дрібнозернисту руду піддають попередньому нагріву і, можливо, частковому відновленню на стадії попереднього нагріву 5, а потім з реактора з псевдозрідженим шаром 1 подають в реактори з псевдозрідженим шаром 2, З через транспортувальні трубопроводи 6 У реакторі з псевдозрідженим шаром 2 відбувається часткове відновлення на стадії часткового відновлення 7, а в реакторі з псевдозрідженим шаром З відбувається повне або остаточне відновлення дрібнозернистої руди в губчасте залізо на стадії остаточного відновлення 8 Відновлений дрібнозернистий матеріал, тобто губчасте залізо, передають в плавильногазифікаційний апарат 10 через транспортувальний трубопровід 9 особливим чином, описаним нижче У плавильно-газифікаційном апараті 10 є плавильно-газифікаційна зона 11, утворена псевдозрідженим шаром, в якій з носив вуглецю, таких як вугілля, і кисеньутримуючого газу виробляється відновний газ, який містить СО і ЬЬ Цей відновний газ вводять в реактор з псевдозрідженим шаром 3 через газовідвідний трубопровід 12, який служить як транспортувальний трубопровід відновного газу 12 для реактора з псевдозрідженим шаром 3, розташованого останнім в напрямі потоку дрібнозернистої руди Відновний газ виводять з плавильногазифікаційного апарату 10 через декілька випускних патрубків, розміщених радіальносиметрично Відновний газ йде з реактора з псевдозрідженим шаром 3 через з'єднувальні трубопроводи 13 в реактори з псевдозрідженим шаром 2-1 протитоком відносно потоку руди і залишають реактор з псевдозрідженим шаром 1 у вигляді доменного газу через ВІДВІДНИЙ трубопровід до 57038 менного газу 14, після чого його охолоджують і очищають у вологому скрубері 15 Плавильно-газифікаційний апарат 10 оснащений живильним трубопроводом 16 для твердих носив вуглецю, живильним трубопроводом 17 для кисеньутримуючих газів, а також, можливо, живильними трубопроводами для носив вуглецю, таких як вуглеводень, які є рідкими або газоподібними при кімнатній температурі, а також для кальцинованих флюсів Всередині плавильногазифікаційного апарату 10, нижче плавильногазифікаційної зони 11, збирається розплавлений чушковий чавун або розплавлений напівфабрикат стали і розплавлений шлак, які відводять через випускний отвір 18 У живильному трубопроводі відновного газу 12, що виходить з плавильно-газифікаційного апарату 10 і який входить в реактор з псевдозрідженим шаром 3, є знепилювальний пристрій 19, такий як циклон гарячого газу, а частинки пилу, відділені в цьому циклоні, подають в плавильногазифікаційний апарат 10 через поворотний трубопровід 20, з використанням азоту як транспортувального середовища, за допомогою пальника 21 при наддуванні кисню Температуру відновного газу можна регулювати за допомогою трубопровода рециркуляції газу 25, який переважно передбачений в конструкції і який виходить з живильного трубопровода відновного газу 12 і через скрубер 26 і компресор 27 повертає частину відновного газу в живильний трубопровід відновного газу 12 вище за течією відносно циклону гарячого газу 19 Для регулювання температури попереднього нагріву дрібнозернистої руди на стадію попереднього нагріву 5, тобто в реактор з псевдозрідженим шаром 1, може бути поданий кисеньутримуючий газ, такий як повітря або кисень, через трубопровід 28, при цьому відбувається часткове згоряння прореагувавшого відновного газу, що подається на стадію попереднього нагріву 5 ВІДПОВІДНО ДО винаходу, завантаження дрібнозернистого губчастого заліза відбувається через завантажувальний пристрій 29, показаний на Фіг 2 в збільшеному масштабі, який розташовано в куполі ЗО, що є верхньою частиною плавильногазифікаційного апарату 10 Завантажувальний пристрій 29 включає центральну трубу 31, яка містить шлюз з псевдозрідженим шаром, в який зверху введений транспортувальний трубопровід 9 Нижня частина центральної труби 31 має газопроникне дно 32 для утворення шлюзу з псевдозрідженим шаром, в який подається псевдозріджуючий газ через трубопровід 33 псевдозріджуючого газу Газовий трубопровід 33 є відведенням від поворотного газового трубопровода 25 З центральної труби 31 на деякій відстані від газопроникного дна виходять переливні труби 34 (ВІДПОВІДНО ДО представленого варіанту - 3 труби), які розташовані радіально-симетрично і відходять під кутом від центральної труби, розташованої по центру над плавильно-газифікаційним апаратом 10 Ці переливні труби 34 входять в додаткові шлюзи з псевдозрідженим шаром 35, які утворені приймачем 36 і які, аналогічно 8 центральній трубі, в нижній частині забезпечені газопроникним дном 32 з вузлом приєднання газового трубопроводу 33 для подачі псевдозріджуючого газ, і переливною трубою 37, приєднаною у верхній частині Переливні труби направлені радіальне назовні і через купол ЗО плавильно-газифікаційного апарату 10 входять в його внутрішню частину Всі газові трубопроводи 33, кожний з яких підходить до одного з шлюзів з псевдозрідженим шаром 31, 35, забезпечений клапаном 38, які забезпечують подачу або припинення подачі дрібнозернистого відновного матеріалу шляхом включення або відключення кожного з шлюзів з псевдозрідженим шаром 31, 35, без застосування механічних приводів деталей, які входять в контакт з гарячим дрібнозернистим відновним матеріалом За рахунок навперемшого включення різних додаткових шлюзів з псевдозрідженим шаром 35 і, таким чином, транспортування через різні переливні труби 37, може бути отриманий більш концентрований потік матеріалу, чим при безперервному транспортуванні матеріалу через переливні труби Внаслідок цього може бути мінімізований унос дрібнозернистого матеріалу з плавильно-газифікаційного апарату 10 відновним газом 12, що виходить з плавильногазифікаційного апарату 10, оскільки струмені 39, які входять в плавильно-газифікаційний апарат через переливні труби 37, мають більш щільну структуру Навперемінне включення і відключення переливних труб 37 може бути також використане для компенсації нерівномірності в розподілі периферичної температури в плавильногазифікаційному апараті 10 або швидкостей проходження газового потоку через випускні отвори У цьому випадку дані вимірювання параметрів процесу використовують для включення і відключення однієї конкретної переливної труби 37 при шляху технологічного комп'ютера для того, щоб отримати більш високу міру рівномірності розподілу Тимчасове включення і відключення переливних труб 37 може бути також використане для формування в плавильно-газифікаційному апараті 10 зон із зернистого відновного матеріалу у вигляді сочевиць, з всіх боків оточених дегазованими частинками вугілля (вугільними частинками), тобто оточених зонами з оптимальною газопроникністю Відновний газ може успішно дифундувати з усіх сторін всередину сочевиць, утворених з дрібнозернистого відновного матеріалу Крім того, використання шлюзів з псевдозрідженим шаром 31, 35 забезпечує можливість завантаження при більш високому тиску в плавильно-газифікаційному апараті 10, оскільки різниця між тиском в шлюзах з псевдозрідженим шаром 31, 35 і тиском в плавильно-газифікаційному апараті 10 може бути скомпенсована в шлюзах з псевдозрідженим шаром 31, 35 Нарешті, КІЛЬКІСТЬ матеріалу, яка подається в плавильногазифікаційний апарат 10, можна легко регулювати за шляхом зміни швидкості течи псевдозріджуючого газу 57038 Згідно З варіантом здійснення, представленим на Фіг 4, кінцеві області 40 переливних труб 37, які входять у внутрішній об'єм плавильногазифікаційного апарату 10, виконані у вигляді труб з двійчастою оболонкою 41 Зовнішня оболонка 42 і внутрішня оболонка 43 труби з двійчастою оболонкою 41 утворюють кільцеву щілиноподібну порожнину 44, верхній кінець 45 якої розташований зовні плавильно-газифікаційного апарату 10 і з'єднаний з живильним трубопроводом замкненої циркуляції 46 для охолоджуючого газу Як охолоджуючий газ використаний охолоджений відновний газ, що відводиться з поворотного газового трубопровода 25 через боковий трубопровід 47, переважно з додатковим компресором, не показаним детально На нижньому КІНЦІ 48 труби з двійчастою оболонкою 41, який входить у внутрішній об'єм плавильногазифікаційного апарату 10, виконаний кільцевий щілиноподібний отвір 49 або декілька суміжних отворів, осі яких розташовані приблизно паралельно подовжній осьовій лінії 50 труби з двійчастою оболонкою 41 Через ці отвори охолоджуючий газ входить всередину плавильногазифікаційного апарату 10 Вільно падаючий струмінь 39 губчастого заліза у нижнього кінця 48 труби з двійчастою оболонкою 41 проходить через центральну внутрішню порожнину 51 труби з двійчастою оболонкою 41 Нижній кінець 48 труби з двійчастою оболонкою 41 розташований на деякій відстані по вертикалі від купола ЗО в точці, в якій потік відновного газу ще не досяг максимальної швидкості Струмінь 39, оточений охолоджуючим газом, також що виходить з нижнього кінця 48 труби з двійчастою оболонкою 41 і створеною в цьому МІСЦІ газовою оболонки 52, яка перешкоджає розширенню струменя Згадана газова оболонка 52, таким чином, створює захисну оболонку принаймні на ДІЛЬНИЦІ вільного падіння губчастого заліза - подібно трубі з двійчастою оболонкою 41, - так що відновний газ, який тече вгору з відносно високою швидкістю, не захоплює дрібнодисперсні частинки губчастого заліза На рівні 53, де струмінь 39 розширяється по 10 мірі ослаблення утримуючого ефекту газової оболонки, швидкість відновного газу значно нижче, так що дрібнодисперсні частинки можуть безперешкодно падати або занурюватися в псевдозріджений шар плавильно-газифікащиної зони 11 Швидкість охолоджуючого газу на ДІЛЬНИЦІ виходу з труби з двійчастою оболонкою 41, тобто и нижнього кінця 48, принаймні в 10 раз і переважно в 50 - 100 раз вище максимальної швидкості відновного газу Таким чином, газова оболонка може бути відносно тонкою, так що об'єм відновного газу, що повертається в плавильно-газифікаційний апарат 10, відносно малий Потік охолоджуючого газу через порожнину 44 труби з двійчастою оболонкою 41 і через нижній отвір 49 труби з двійчастою оболонкою 41 забезпечує охолоджуючий ефект, ВІДПОВІДНИЙ механічному навантаженню труби з двійчастою оболонкою 41 Максимальний охолоджуючий ефект охолоджуючого газу досягається в точці максимального механічного навантаження на трубу з двійчастою оболонкою 41, яка створюється її власною вагою, тобто в області, де труба з двійчастою оболонкою 41 проходить через купол ЗО плавильногазифікаційного апарату 10 У міру того як охолоджуючий газ тече уперед через порожнину 44 труби з двійчастою оболонкою 41, відбувається нагрів охолоджуючого газу, що приводить до збільшення швидкості охолоджуючого газу 3 цієї причини досить встановлювати відносно короткі труби з двійчастою оболонкою 41, які схильні до значно меншого механічного і термічного навантаження, чим дуже довгі спускні труби, що продовжуються майже до псевдозрідженого шару За рахунок цього конструкція по винаходу відрізняється дуже високою стабільністю Завдяки охолоджуючому ефекту усувається необхідність у використанні дуже дорогих спеціальних матеріалів на основі особливої кераміки або спеціальних сплавів на основі заліза Навпаки, для виготовлення труби з двійчастою оболонкою 41 може бути використана високотемпературна сталь 57038 11 12 36 / 25 Фіг 2 47 ФІГ.4 Комп'ютерна верстка Т Чепелєва Підписано до друку 05 07 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for dosed introduction of particle material into reactor vessel

Автори англійськоюGennari Udo, Kepplinger Leopold Werner, Wallner Felix

Назва патенту російськоюУстройство для дозированной подачи мелкозернистого материала в реакционную емкость

Автори російськоюГеннари Удо, Кепплингер Леопольд Вернер, Валлнер Феликс

МПК / Мітки

МПК: C21B 13/00, C21B 13/14

Мітки: дрібнозернистого, цього, подачі, спосіб, експлуатації, матеріалу, отримання, реакційну, пристрій, металу, дозованої, пристрою, розплаву, ємність

Код посилання

<a href="https://ua.patents.su/6-57038-pristrijj-dlya-dozovano-podachi-dribnozernistogo-materialu-v-reakcijjnu-ehmnist-i-sposib-ekspluataci-cogo-pristroyu-ta-pristrijj-dlya-otrimannya-rozplavu-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дозованої подачі дрібнозернистого матеріалу в реакційну ємність і спосіб експлуатації цього пристрою та пристрій для отримання розплаву металу</a>

Попередній патент: Похідні 1н-піридо[3,4-b]індол-4-карбоксаміду та фармацевтична композиція

Наступний патент: Дискові кромкообрізні ножиці

Випадковий патент: Антиоксидантний засіб