Плавильно-газифікаційний апарат для отримання розплаву металу і установка для отримання розплавів металу

Формула / Реферат

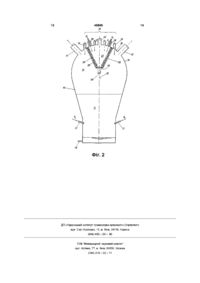

1. Плавильно-газифікаційний апарат (10) для отримання розплаву металу, переважно розплаву чавуну, з металовмісних матеріалів, зокрема губчастого заліза, принаймні частково відновленого, що містить дрібнодисперсну фракцію, і отримання відновного газу шляхом газифікації вугілля, який містить живильні трубопроводи (17, 16, 9) для кисневмісних газів, вуглецевмісних матеріалів і металовмісних матеріалів, що входять в згаданий плавильно-газифікаційний апарат (10), причому живильні трубопроводи (17) для кисневмісних газів розташовані в нижній частині плавильно-газифікаційного апарата (10), з плавильно-газифікаційного апарата виходить як мінімум один відвідний трубопровід (12) для відновного газу, що отримується в плавильно-газифікаційному апараті (10), при цьому плавильно-газифікаційний апарат (10) забезпечений відведенням (18) для розплаву металу і для шлаку, який відрізняється тим, що як мінімум один живильний трубопровід (9), що подає металовмісні матеріали, розташований в області купола, переважно центральній області купола (30), яким плавильно-газифікаційний апарат (10) закінчується зверху, і тим, що у внутрішній частині (31) плавильно-газифікаційного апарата (10), нижче ділянки входу живильного трубопроводу (9) для металовмісних матеріалів, розташована похила вогнетривка стінка (33), яка скошена відносно вертикалі і з якою стикаються металовмісні матеріали, що осідають вниз під дією сили тяжіння, при цьому над похилою стінкою (33) розташовані нагрівальні пристрої (38), переважно вугільні пальники, за допомогою яких може нагріватися область, розташована між ділянкою входу живильного трубопроводу (9) для металовмісних матеріалів и похилою стінкою (33).

2. Плавильно-газифікаційний апарат за п. 1, який відрізняється тим, що похила стінка (33) виконана у вигляді замкненої стінки (33) в формі зрізаного конуса або піраміди з вершиною (34), направленою вниз, а в куполі (30) плавильно-газифікаційного апарата (10) є декілька живильних трубопроводів (9) для металовмісних матеріалів та всі вони розташовані в області, що знаходиться вище замкненої стінки (33), і направлені до внутрішньої поверхні замкненої стінки (33).

3. Плавильно-газифікаційний апарат за п. 2, який відрізняється тим, що над замкненою стінкою (33) розміщено декілька нагрівальних пристроїв (38).

4. Плавильно-газифікаційний апарат за п. 2, який відрізняється тим, що нагрівальні пристрої (38) розміщені між вихідними отворами живильних трубопроводів (9) для металовмісних матеріалів і областю, де замкнена стінка (33) відходить від купола (30) плавильно-газифікаційного апарата (10).

5. Плавильно-газифікаційний апарат за будь-яким з пп. 2-4, який відрізняється тим, що передбачений живильний трубопровід (16') для завантаження кускового вугілля, розташований в центрі купола (30) над нижнім отвором (36) замкненої стінки (33).

6. Плавильно-газифікаційний апарат за п. 5, який відрізняється тим, що, крім того, є додаткові живильні трубопроводи (16) для кускових вуглецевмісних матеріалів і, можливо, для частково відновлених залізовмісних матеріалів, розміщені за межами області, що знаходиться над замкненою стінкою (33) по вертикалі.

7. Установка для отримання розплавів металу, зокрема розплаву чавуну, із завантажуваних речовин, що складаються з руди, зокрема залізняку і флюсів, які принаймні частково містять дрібнодисперсну фракцію, яка відрізняється тим, що вона обладнана

- як мінімум двома реакторами (1-3) з псевдозрідженим шаром, розташованими послідовно, при цьому руда передається з одного реактора з псевдозрідженим шаром (1) в інший реактор з псевдозрідженим шаром (2, 3) через транспортувальні трубопроводи (6) в одному напрямі, а відновний газ передається з реактора з псевдозрідженим шаром (3) в реактор з псевдозрідженим шаром (2, 1) через з'єднувальні трубопроводи відновного газу (13) в протилежному напрямі, і

- плавильно-газифікаційним апаратом (10) за п. 1, в який входить живильний трубопровід (9), що передає продукт відновлення з реактора з псевдозрідженим шаром (3), розташованого останнім в напрямі течії руди, і з якого виходить газовідвідний трубопровід (12), що веде в реактор з псевдозрідженим шаром (3), розташований останнім в напрямі течії руди.

Текст

1 Плавильно-газифікаційний апарат (10) для отримання розплаву металу, переважно розплаву чавуну, з металовмісних матеріалів, зокрема губчастого заліза, принаймні частково відновленого, що містить дрібнодисперсну фракцію, і отримання відновного газу шляхом газифікації вугілля, який містить живильні трубопроводи (17, 16, 9) для кисневмісних газів, вуглецевмісних матеріалів і металовмісних матеріалів, що входять в згаданий плавильногазифікаційний апарат (10), причому живильні трубопроводи (17) для кисневмісних газів розташовані в нижній частині плавильногазифікаційного апарата (10), з плавильногазифікаційного апарата виходить як мінімум один ВІДВІДНИЙ трубопровід (12) для відновного газу, що отримується в плавильно-газифікаційному апараті (10), при цьому плавильно-газифікаційний апарат (10) забезпечений відведенням (18) для розплаву металу і для шлаку, який відрізняється тим, що як мінімум один живильний трубопровід (9), що подає металовмісні матеріали, розташований в області купола, переважно центральній області купола (ЗО), яким плавильно-газифікаційний апарат (10) закінчується зверху, і тим, що у внутрішній частині (31) плавильно-газифікаційного апарата (10), нижче ділянки входу живильного трубопроводу (9) для металовмісних матеріалів, розташована похила вогнетривка стінка (33), яка скошена відносно вертикалі і з якою стикаються металовмісні матеріали, що осідають вниз під дією сили тяжіння, при цьому над похилою стінкою (33) розташовані нагрівальні пристрої (38), переважно вугільні пальники, за допомогою яких може нагріватися область, розташована між ділянкою входу живильного трубопроводу (9) для металовмісних матеріалів и похилою стінкою (33) 2 Плавильно-газифікаційний апарат за п 1, який відрізняється тим, що похила стінка (33) виконана у вигляді замкненої стінки (33) в формі зрізаного конуса або піраміди з вершиною (34), направленою вниз, а в куполі (ЗО) плавильногазифікаційного апарата (10) є декілька живильних трубопроводів (9) для металовмісних матеріалів та всі вони розташовані в області, що знаходиться вище замкненої стінки (33), і направлені до внутрішньої поверхні замкненої стінки (33) 3 Плавильно-газифікаційний апарат за п 2, який відрізняється тим, що над замкненою стінкою (33) розміщено декілька нагрівальних пристроїв (38) 4 Плавильно-газифікаційний апарат за п 2, який відрізняється тим, що нагрівальні пристрої (38) розміщені між вихідними отворами живильних трубопроводів (9) для металовмісних матеріалів і областю, де замкнена стінка (33) відходить від купола (ЗО) плавильно-газифікаційного апарата (10) 5 Плавильно-газифікаційний апарат за будь-яким з пп 2-4, який відрізняється тим, що передбачений живильний трубопровід (16') для завантаження кускового вугілля, розташований в центрі купола (ЗО) над нижнім отвором (36) замкненої стінки (33) 6 Плавильно-газифікаційний апарат за п 5, який відрізняється тим, що, крім того, є додаткові живильні трубопроводи (16) для кускових вуглецевмісних матеріалів і, можливо, для частково відновлених залізовмісних матеріалів, розміщені за межами області, що знаходиться над замкненою стінкою (33) по вертикалі 7 Установка для отримання розплавів металу, зокрема розплаву чавуну, із завантажуваних речовин, що складаються з руди, зокрема залізняку і флюсів, які принаймні частково містять дрібнодисперсну фракцію, яка відрізняється тим, що вона обладнана О ^ 00 (О як мінімум двома реакторами (1-3) з псевдозрідженим шаром, розташованими послідовно, при цьому руда передається з одного реактора з псевдозрідженим шаром (1) в інший реактор з псевдозрідженим шаром (2, 3) через транспортувальні трубопроводи (6) в одному напрямі, а відновний газ передається з реактора з псевдозрідженим шаром (3) в реактор з псевдозрідженим шаром (2, 1) через з'єднувальні трубопроводи відновного газу (13) в протилежному Винахід відноситься до плавильногазифікаційного апарату для виробництва розплаву металу, переважно розплаву чавуну, з металовмісних матеріалів, зокрема губчастого заліза, принаймні частково відновленого і вмисного дрібнодисперсну фракцію, і отримання відновного газу шляхом газифікації вугілля, з живильними трубопроводами для кисеньвмісних газів, вуглецьвмісних матеріалів і металовмісних матеріалів, вхідних в згаданий плавильногазифікаційний апарат, причому живильні трубопроводи для кисеньвмісних газів розташовані в нижній частині плавильногазифікаційного апарату, з плавильногазифікаційного апарату виходить як мінімум один ВІДВІДНИЙ трубопровід для відновного газу, що виробляється в плавильно-газифікаціиному апараті, виходить з плавильно-газифікаційного апарату і штавильно-газифікаційний апарат забезпечений відведенням для розплаву металу і для шлаку З ЕР-В - 0 010 627 відомий спосіб подачі сипучого залізоутримуючого матеріалу, такого як частково відновлене губчасте залізо, через отвір, розташований в центрі ковпака плавильногазифікаційного апарату, зверху, при цьому частинки падають в плавильно-газифікаційний апарат під дією сили тяжіння і затримуються в псевдозрідженому шарі, що знаходиться всередині плавильно-газифікаційного апарату Вугілля в кусковій формі завантажується через завантажувальний отвір, розташований в ковпаку плавильно-газифікаційного апарату збоку, або в куполі, яким плавильно-газифікаційний апарат закінчується зверху, також під дією сили тяжіння Відновний газ, що утворюється в плавильногазифікаціиному апараті, відводиться через розташований в центрі завантажувальний отвір для залізоутримуючого матеріалу Спосіб цього типу непридатний для переробки дрібнодисперсних метал вмісних матеріалів, зокрема дрібнодисперсного губчастого заліза, оскільки через сильний потік відновного газу, що виробляється в плавильно-газифікаційній зоні і що виходить через центральний завантажувальний отвір в ковпаку або куполі плавильногазифікаційного апарату, дрібнодисперсні металВМІСНІ матеріали вмить виносилися б з плавильно-газифікаційного апарату Такому винесенню дрібнодисперсних метал вмісних матеріалів сприяє також температура, 46849 напрямі, і - плавильно-газифікаційним апаратом (10) за п 1, в який входить живильний трубопровід (9), що передає продукт відновлення з реактора з псевдозрідженим шаром (3), розташованого останнім в напрямі течи руди, і з якого виходить газовідвідний трубопровід (12), що веде в реактор з псевдозрідженим шаром (3), розташований останнім в напрямі течи руди переважаюча у верхній області плавильногазифікаційного апарату, тобто в області, що знаходиться над плавильно-газифікаційній зоною Ця температура дуже низька, щоб забезпечити плавлення і агломерацію дрібних частинок на ДІЛЬНИЦІ завантаження з утворенням більш великих частинок, які, незважаючи на висхідний потік відновного газу, можуть осідати в плавильногазифікаційну зону З ЕР-А - 0217 331 відомий спосіб введення частково відновленої дрібнодисперсної руди в плавильно-газифікаційний апарат і її повного відновлення і плавлення за допомогою плазмового пальника при подачі вуглецьутримуючого відновного агента Частково відновлена дрібнодисперсна руда або порошкове губчасте залізо, ВІДПОВІДНО, подають в плазмовий пальник, розташований в нижній частині плавильнегазифікаційного апарату Недоліком цього способу є те, що при подачі частково відновленої дрібнодисперсної руди безпосередньо в нижню область плавлення, тобто в область, де збирається розплав, повне відновлення вже не може бути забезпечене, і ХІМІЧНИЙ склад, необхідний для подальшої переробки чавуну, не досягається ніякими засобами Крім того, неможливе завантаження великих кількостей частково відновленої дрібнодисперсної руди, оскільки в нижній частині плавильногазифікаційного апарату знаходиться псевдозріджений шар або фіксований шар, утворений з вугілля, а також неможливе відведення достатньої КІЛЬКОСТІ розплавлених продуктів з високотемпературної зони плазмового пальника Завантаження великих кількостей частково відновленої дрібнодисперсної руди може привести до миттєвого термічного і механічного пошкодження плазмового пальника З ЕР-В - 0 111 176 відомий спосіб подачі дрібнодисперсної фракції губчастого заліза в плавильно-газифікаційний апарат через спускну трубу, виступаючу з днища плавильногазифікаційного апарату поблизу псевдозрідженого шара вугілля У кінця спускної труби є розділова перегородка для мінімізації швидкості дрібнодисперсної фракції, що сильно знижує швидкість виходу дрібнодисперсної фракції з спускної труби На ДІЛЬНИЦІ завантаження температура в плавильно-газифікаціиному апараті дуже низька, за рахунок чого запобігається негайне плавлення дрібнодисперсної фракції, що подається Цей фактор і низька швидкість виходу дрібнодисперсної фракції з спускної труби є причиною того, що значна частина дрібнодисперсної фракції, що подається, знов несеться з плавильно-газифікаційного апарату відновним газом, що утворюється в йому Завантаження великих кількостей губчастого заліза, що перебувають частково або повністю з дрібнодисперсної фракції, в цьому способі неможлива З ЕР-А - 0 594 557 відомий спосіб завантаження дрібнодисперсної фракції губчастого заліза за допомогою транспортувального газу безпосередньо в псевдозріджений шар плавильно-газифікаційної зони в плавильно-газифікаційному апараті Однак такий спосіб не може бути застосований, оскільки в цьому випадку може статися закупорка псевдозрідженого шара, що веде до недостатньої циркуляції газу, а в деяких випадках - до блокування циркуляції газу з подальшими вулканічними вибухами, що руйнують закупорений псевдозріджений шар Таким чином, процес газифікації вуглецьвмісних матеріалів і процес плавлення відновленого залізняку помітно порушується З ЕР-А - 0 576 414 відомий спосіб подачі дрібнодисперсних метал вмісних матеріалів в плавильно-газифікаційну зону через пилові пальники Цей спосіб має низьку ефективність плавлення через короткий час перебування частинок у високотемпературному факелі У DE-B - 11 54 817 описаний спосіб, в якому дрібнодисперсний залізняк і агенти, що розплавляються, такі як паливо і кисень і / або повітря, вводять в реакційну камеру через пальник У цьому способі спочатку виробляється інтенсивно окисляюче полум'я пальника, і речовини, що беруть участь в реакції, нагріваються до плавлення Після цього в полум'я вдувається паливо для подальшого відновлення Полум'я направляють на розплав, що знаходиться в плавильній камері Винахід направлений на усунення вищепоказаних недоліків і труднощів і ставить своєю задачею створення плавильногазифікаційного апарату описаного типу, який забезпечує переробку дрібнодисперсних металовмісних матеріалів без необхідності брикетування і в якому, з одного боку, надійно запобігається винесення дрібних частинок, що завантажуються, можливо, в частково відновленому або повністю відновленому стані, відновним газом, що виробляється в плавильногазифікаційному апараті, і з іншого боку, якщо необхідно, забезпечується остаточне відновлення дрібних частинок Наступною задачею винаходу є отримання максимально рівномірного розподілу метал вмісних матеріалів і вуглецьвмісних матеріалів в псевдозрідженому шарі плавильногазифікаційної зони ВІДПОВІДНО ДО винаходу, ці задачі вирішуються за рахунок того, що як мінімум один живильний трубопровід, що подає металовмісні матеріали, розташований в області, переважно центральній області купола, яким плавильно-газифікаційний 46849 апарат закінчується зверху, і того, що всередині плавильно-газифікаційного апарату, нижче за дільницю входу живильного трубопровода для металовмісних матеріалів, розміщена похила вогнетривка стінка, яка скошена у напрямі до вертикалі і з якою стикаються метал ВМІСНІ матеріали, що осідають вниз під дією сили тяжіння, і що над похилою стінкою розташовані нагрівальні пристрої, переважно вугільні пальники, за допомогою яких може нагріватися область, розташована між дільницею входу живильного трубопровода для металовмісних матеріалів і похилою стінкою Таким чином, металовмісні матеріали падають на похилу стінку і ковзають по ній За допомогою нагрівальних пристроїв в області між похилою стінкою і куполом плавильно-газифікаційного апарату підтримується температура вище за температуру плавлення металовмісних матеріалів, і металовмісні матеріали, що сповільнюються при зіткненні з похилою стінкою або ковзанні вдовж стінки, ВІДПОВІДНО, можуть частково плавитися і утворювати агломерати Незважаючи на сильний потік відновного газу, який виходить з плавильногазифікаційного апарату в області купола, утворені таким чином агломерати осідають вниз в плавильно-газифікаційну зону, що утворюється псевдозрідженим шаром, і проходять через неї повністю розплавляючись Таким чином ефективно запобігається винесення дрібнодисперсних металовмісних матеріалів з плавильно-газифікаційного апарату ВІДПОВІДНО ДО переважного варіанту здійснення, похила стінка виконана у вигляді замкненої стінки в формі зрізаного конуса або піраміди з вершиною, направленою вниз, а в куполі плавильно-газифікаційного апарату є декілька живильних трубопроводів для металвмісних матеріалів, всі з яких розташовані в області, що знаходиться вище замкненої стінки, і направлені до внутрішньої поверхні замкненої стінки Таким чином, замкнена стінка охоплює простір, який можна розглядати як камеру згоряння Воно відділене від іншого вільного простору плавильно-газифікаційного апарату, за рахунок чого КІЛЬКІСТЬ енергії, що подається для часткового плавлення або агломерації залізовмісних матеріалів, ВІДПОВІДНО, може бути мінімізовано Далі, щоб забезпечитирівномірну температуру в створеній таким чином камері згоряння, над замкненою стінкою переважно розміщено декілька нагрівальних пристроїв, причому нагрівальні пристрої розміщені між вихідними отворами живильних трубопроводів для металовмісних матеріалів і тією областю, де замкнена стінка відходить від купола плавильно-газифікаційного апарату Для завантаження кускового вугілля переважно передбачений живильний трубопровід, розташований в центрі купола над нижнім отвором замкненої стінки Таким чином, забезпечується можливість оптимізацм структури псевдозрідженого шара в центрі плавильногазифікаційного апарату, де, крім того, розташовані додаткові живильні трубопроводи для 46849 кускових вуглецьвмісних матеріалів і, можливо, для частково відновлених залізовмісних матеріалів, розміщені за межами області, що знаходиться над замкненою стінкою по вертикалі Винахід придатний для застосування в установці для отримання розплавів металу, зокрема чавуну, із завантажувальних речовин, що складаються з руди, зокрема залізняку і флюсів і принаймні частково вмісних дрібнодисперсну фракцію, які відрізняються тим, що вона забезпечена як мінімум двома реакторами з псевдозрідженим шаром, розташованими послідовно, при цьому руда передається з одного реактора з псевдозрідженим шаром в інший через транспортувальні трубопроводи в одному напрямі, а відновний газ передається з одного реактора з псевдозрідженим шаром в інший через з'єднувальні трубопроводи відновного газу в протилежному напрямі, і - плавильно-газифікаційним апаратом, в який входить живильний трубопровід, що передає продукт відновлення з реактора з псевдозрідженим шаром, розташованим останнім в напрямі течи руди, і з якого виходить газовідвідний трубопровід, ведучий в реактор з псевдозрідженим шаром, розташований останнім в напрямі течи руди Далі винахід буде описаний більш детально за допомогою одного з варіантів здійснення, показаного на малюнках, де Фіг 1 показує, лише як приклад, всю установку для отримання розплавів металу, зокрема чавуну, або рідких напівфабрикатів стали в схематичному уявленні Фіг 2 показує деталі Фіг 1 в збільшеному масштабі Установка по Фіг 1 оснащена трьома реакторами з псевдозрідженим шаром 1 - 3, які розташовані послідовно, при цьому матеріал, який містить оксид заліза, такий як дрібнодисперсна руда, через живильний трубопровід руди 4 подають в перший реактор з псевдозрідженим шаром, в якому на стадії попереднього нагріву 5 відбувається попередній нагрів дрібнодисперсної руди і, можливо, часткове відновлення, а потім через транспортувальні трубопроводи 6 з реактора з псевдозрідженим шаром 1 послідовно передають в реактори з псевдозрідженим шаром 2, З У реакторі з псевдозрідженим шаром 2 на стадії часткового відновлення 7 здійснюється часткове відновлення, а в реакторі з псевдозрідженим шаром 3 на стадії повного відновлення 8 здійснюється остаточне або повне відновлення, ВІДПОВІДНО, дрібнодисперсної руди в губчасте залізо Повністю відновлений матеріал, тобто губчасте залізо, через транспортувальний трубопровід 9 подається в плавильногазифікаційний апарат 10 особливим образом, описаним нижче Всередині плавильногазифікаційного апарату 10 в плавильногазифікаційній зоні 11, утвореній псевдозрідженим шаром, з вуглецьвмісних матеріалів, таких як вугілля і кисеньвмісний газ, виробляється відновний газ, який містить CO і Нг і через живильний трубопровід відновного газу 12 подається в реактор з псевдозрідженим шаром З, 8 розташований останнім в напрямі течи дрібнодисперсної руди Потім ВІДНОВНИЙ газ послідовно передається протитоком відносно напряму течи руди з реактора з псевдозрідженим шаром 3 в реактор з псевдозрідженим шаром 2 і 1 через транспортувальні трубопроводи 13, виводиться з реактора з псевдозрідженим шаром 1 у вигляді доменного газу через ВІДВІДНИЙ трубопровід доменного газу 14, після чого охолоджується і очищується у вологому скрубері 15 Плавильно-газифікаційний апарат 1 оснащений живильним трубопроводом 16 для твердих вуглецьвмісних матеріалів, живильним трубопроводом 17 для кисеньвмісних газів, а також, можливо, живильними трубопроводами для вуглецьвмісних матеріалів, таких як вуглеводень, які є рідкими або газоподібними при кімнатній температурі, а також для кальцинованих флюсів Всередині плавильно-газифікаційного апарату 10, нижче плавильно-газифікаційної зони 11, збирається розплавлений чавун або розплавлений напівфабрикат стали і розплавлений шлак, які відводяться через відведення 18 У живильному трубопроводі відновного газу 12, що виходить з плавильно-газифікаційного апарату 10 і вхідному в реактор з псевдозрідженим шаром 3, є знепилювальний пристрій 19, такий як циклон гарячого газу, а частинки пилу, відділені в цьому циклоні, подаються в плавильногазифікаційний апарат 10 через поворотний трубопровід 20, з використанням азоту як транспортувального середовища, і проходять через пальник 21 при наддуві кисня Реактор з псевдозрідженим шаром 2, в якому здійснюється часткове відновлення дрібнодисперсної руди, забезпечується набагато меншою КІЛЬКІСТЮ відновного газу, який, крім того, володіє більш низьким відновним потенціалом, однак, цілком достатнім для часткового відновлення Оскільки міра відновлення матеріалу, що відновлюється в цьому реакторі, нижче за міру відновлення матеріалу на стадії остаточного відновлення 8, в цьому МІСЦІ не відбувається "налипання" Прореагувавший відновний газ, який виходить з реактора з псевдозрідженим шаром 2, подається в скрубер 22 через трубопровід 13 Частина обчищеного в скрубері прореагувавшего відновного газу відводиться через ВІДВІДНИЙ трубопровід експортного газу 23, інша частина подається на стадію попереднього нагріву 5, тобто в реактор з псевдозрідженим шаром 1, через трубопровід 13 при шляху компресора 24 Можливість регулювання температури відновного газу забезпечується завдяки трубопроводу рециркуляції газу 25, який переважно передбачений конструкцією і який виходить з живильного трубопровода відновного газу 12 і через скрубер 26 і компресор 27 передає частину відновного газу зворотно в згаданий живильний трубопровід відновного газу 12, а саме - в точці, розташованій перед циклоном гарячого газу 19 Для регулювання температури попереднього нагріву дрібнодисперсної руди є можливість подачі на стадію попереднього нагріву 5, тобто в реактор з псевдозрідженим шаром 1, кисеньвмісного газу, такого як повітря або кисень, через трубопровід 28, при цьому відбувається часткове згоряння прореагувавшого відновного газу, що подається на стадію попереднього нагріву 5 ВІДПОВІДНО ДО винаходу, завантаження губчастого заліза і вуглецьвмісних матеріалів відбувається через окремий завантажувальний пристрій 29, який показаний в збільшеному масштабі на Фіг 2 У центрі внутрішньої частини 31 купола ЗО, яким плавильно-газифікаційний апарат 10 закінчується зверху, є завантажувальний пристрій 29, забезпечений похилою стінкою 33, скошеною до вертикальної осі 32 плавильно-газифікаційного апарату, при цьому, ВІДПОВІДНО ДО показаного переважного варіанту здійснення винаходу, згадана стінка виконана у вигляді замкненої стінки в формі зрізаного конуса або піраміди Вершина 34 зрізаного конуса або піраміди, ВІДПОВІДНО, знаходиться на вертикальній або подовжній осі 32, ВІДПОВІДНО, плавильно-газифікаційного апарату 10 Замкнена стінка 33 виконана з вогнетривкого матеріалу і з внутрішньої сторони може бути зміцнена за рахунок несучої конструкції 35 Ця несуча конструкція 35 може являти собою кожух з стального листа У області проекції замкненої стінки 33 на купол ЗО плавильно-газифікаційного апарату 10 в напрямі подовжньої центральної осі 32 в плавильно-газифікаційний апарат 10 входять живильні трубопроводи 9 для губчастого заліза Частинки губчастого заліза, які через цей живильний трубопровід 9 падають в плавильногазифікаційний апарат під дією сили тяжіння, стикаються із замкненою стінкою 33 і, як показано стрілками, по згаданій замкненій СТІНЦІ 33 переміщаються до нижнього отвору 36 замкненої стінки 33, зверненого до плавильно-газифікаційної зони 11, вийдуть через згаданий отвір і осідають в псевдозріджений шар плавильно-газифікаційної зони 11 (назустріч потоку відновного газу, який іде вгору і виробляється в плавильно-газифікаційному апараті 10), проходять через плавильногазификацийну зону 11 і плавляться там Область 37, що охоплюється замкненою стінкою 33, нагрівається нагрівальними пристроями 38, які переважно діють як пальники, які живлять дрібнодисперсним вугіллям і киснем Пальники 38 в області 37, що охоплюється замкненою стінкою 33, яку можна розглядати як камеру згоряння, підтримують пануючу 46849 10 температуру на рівні вище за температуру плавлення губчастого заліза За рахунок цього відбувається агломерація і часткове плавлення частинок губчастого заліза, внаслідок чого більш великі частинки, що утворюються з дрібних частинок, досягають псевдозрідженого шара плавильно-газифікаційної зони, незважаючи на сильний зустрічний потік відновного газу, і не виносяться цим потоком відновного газу Крім того, рециркуляція пилу в плавильногазифікаційний апарат 10 може здійснюватися через пальники 38, тобто пил, що виходить із знепилювального пристрою 19, може подаватися зворотно в плавильно-газифікаційний апарат 10, а саме - через трубопровід 38' Коли губчасте залізо стикається з похилою стінкою 33 і ковзає вдовж неї, його швидкість знижується, тому воно досить довго знаходиться в камері згоряння 37, в якій переважає досить висока для агломерації температура Наявність камери згоряння 37 ВІДПОВІДНО ДО показаного на малюнках варіанту винаходу суворо необхідним не є Може бути також виконана плоска похила стінка, з якою будуть стикатися частинки дрібнодисперсного матеріалу, однак, перевагою камери згоряння є те, що в цьому випадку можлива мінімізація подачі енергії, необхідної для досягнення ефективної агломерації або часткового плавлення, ВІДПОВІДНО, дрібнодисперсних частинок губчастого заліза Крім того, в куполі ЗО плавильногазифікаційного апарату 10 може бути виконано декілька похилих стінок 33 Вуглецьвмісні матеріали, такі як вугілля, вводяться через живильні трубопроводи 16, ВХІДНІ в купол ЗО плавильно-газифікаційного апарату 10 в області, розташованій за межами замкненої стінки 33 в радіальному напрямі Кускове вугілля може також завантажуватися в плавильногазифікаційний апарат через камеру згоряння 37, що утворюється замкненою стінкою 33, наприклад, через центрально розташоване гирло додаткового живильного трубопровода 16' для кускових вуглецьвмісних матеріалів, а також, можливо, для частково відновлених залізовмісних матеріалів При такому розміщенні живильних трубопроводів 16, 16' для вуглецьвмісних матеріалів можна оптимізувати структуру псевдозрідженого шара, так щоб губчасте залізо практично рівномірно розподілялося по поперечному перетину псевдозрідженого шара 11 46849 12 rr27 13 14 Фіг. 2 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21B 11/08, C22B 5/14, C21B 13/14

Мітки: розплаву, металу, отримання, установка, плавильно-газифікаційний, апарат, розплавів

Код посилання

<a href="https://ua.patents.su/7-46849-plavilno-gazifikacijjnijj-aparat-dlya-otrimannya-rozplavu-metalu-i-ustanovka-dlya-otrimannya-rozplaviv-metalu.html" target="_blank" rel="follow" title="База патентів України">Плавильно-газифікаційний апарат для отримання розплаву металу і установка для отримання розплавів металу</a>