Спіральний теплообмінник і спосіб його виготування

Номер патенту: 58222

Опубліковано: 15.04.2005

Автори: Борисов Ігор Іванович, Халатов Артем Артемович, Варганов Іван Степанович

Формула / Реферат

1. Спіральний теплообмінник, який складається з двох кінців одного і того ж листа, двох спіральних камер і двох спіральних каналів для середовищ, який відрізняється тим, що дві камери і два канали для середовищ сформовані з листа товщиною 0,1-0,2 мм, а на поверхні кінців листа на визначеній відстані від його центру для лівої камери з однієї сторони листа, а для правої камери - з протилежної сторони листа виконані у кілька рядів ямки діаметром D і глибиною H з постійним або перемінними кроком Т і відстанню між рядами S, таким чином, що з протилежних сторін листа вони утворюють сферичні виступи, які при скручуванні спіралі направлені до зовнішнього периметра теплообмінника і розділяють стінки каналів для середовищ, при цьому сферичні виступи не сходяться з ямками, а їх бокові сторони при утворенні спіралі загнуті на кут 90° у напрямку зовнішнього периметра теплообмінника на величину ширини каналу, а його обичайка складена із двох елементів, з’єднаних між собою накладенням одного на одний з перекриттям їх довжини на 10-20 товщин вихідного листа, а на їх кінцях сформовані трубопроводи з розрізом по твірній, дві торцеві стінки з 5-10 мм відбору з патрубками відводу і підводу.

2. Спіральний теплообмінник за п. 1, який відрізняється тим, що на визначеній відстані від центру листа ямки виконані у шаховому порядку, при цьому ямки у рядах зміщено на Т/2, а між рядами - на S/2.

3. Спіральний теплообмінник за п. 1, який відрізняється тим, що на визначеній відстані від центру листа ямки виконано з двох сторін рядами або у шаховому порядку.

4. Спосіб виготування спірального теплообмінника, який включає підготовку листа необхідної довжини, закріплення центральної частини листа у пристрої, після чого кінцеві частини листа спірально навивають за годинниковою стрілкою навколо центральної осі пристрою з формуванням двох спіральних камер і двох спіральних каналів для середовищ, який відрізняється тим, що підготовляють лист завтовшки 0,1-0,2 мм, на визначеній відстані від його центру до місця кріплення елементів обичайки по кінцях листа для лівої камери з однієї сторони листа, а для правої камери - з протилежної сторони кінця листа методом накату виконують у кілька рядів ямки діаметром D і глибиною H з постійним або перемінним кроком T і відстанню між рядами S таким чином, що з протилежних сторін листа ямки утворюють сферичні виступи, підготовляють елементи обичайки із двох половин товщиною 10-20 товщин вихідного листа, при цьому з кожного краю половини елементів обичайки формують трубопроводи з розрізом по твірній, прикріплюють елементи обичайки до кінців листа трубопроводами з розрізом назовні, затискають центральну частину листа зліва сферичними виступами униз, а справа - сферичними виступами вверх, а потім вищевикладеним способом формують спіральний теплообмінник, причому при навиванні спіралі бокові сторони загинають на кут 90° у напрямку зовнішнього периметра теплообмінника на величину, що дорівнює ширині каналу до бокових елементів обичайки, а стінки каналів розділяють сферичні виступи на стінках кінців листа, при цьому останній виток сформовано двома елементами обичайки, з трубопроводами з розрізами по твірній, які з'єднують між собою паянням накладенням одного на одний з перекриттям їх довжини на 10-20 товщин вихідного листа, вирізають дві торцеві стінки з отворами для патрубків підводу і відводу середовищ, а їх краї відгинають на 5-10 мм на кут 90°, наносять на поверхню спаю припій методом напилу, встановлюють патрубки підводу і відводу на торцеві стінки і закріплюють їх, встановлюють торцеві стінки з патрубками підводу і відводу середовищ на торцеві поверхні теплообмінника, стискають теплообмінник з бокових і торцевих сторін і скріплюють елементи конструкції паянням шляхом нагріву до визначеної температури, яка нижче температури плавки основного матеріалу на 150-200 градусів Кельвіна.

5. Спосіб виготування теплообмінника за п. 4, який відрізняється тим, що на поверхні листа методом накату виконують ямки у шаховому порядку, при цьому ямки у рядах зміщено на Т/2, а між рядами - на S/2.

6. Спосіб виготування теплообмінника за п. 4, який відрізняється тим, що на поверхні листа методом накату виконують ямки з двох сторін листа рядами або у шаховому порядку.

Текст

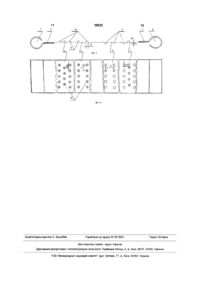

1 Спіральний теплообмінник, який складається з двох КІНЦІВ одного і того ж листа, двох спіральних камер і двох спіральних каналів для середовищ, який відрізняється тим, що дві камери і два канали для середовищ сформовані з листа товщиною 0,1-0,2 мм, а на поверхні КІНЦІВ листа на визначеній відстані від його центру для лівої камери з однієї сторони листа, а для правої камери - з протилежної сторони листа виконані у кілька рядів ямки діаметром D і глибиною Н з постійним або перемінними кроком Т і відстанню між рядами S, таким чином, що з протилежних сторін листа вони утворюють сферичні виступи, які при скручуванні спіралі направлені до зовнішнього периметра теплообмінника і розділяють стінки каналів для середовищ, при цьому сферичні виступи не сходяться з ямками, а їх бокові сторони при утворенні спіралі загнуті на кут 90° у напрямку зовнішнього периметра теплообмінника на величину ширини каналу, а його обичайка складена із двох елементів, з'єднаних між собою накладенням одного на одний з перекриттям їх довжини на 10-20 товщин вихідного листа, а на їх кінцях сформовані трубопроводи з розрізом по твірній, дві торцеві стінки з 5-10 мм відбору з патрубками відводу і підводу 2 Спіральний теплообмінник за п 1, який відрізняється тим, що на визначеній відстані від центру листа ямки виконані у шаховому порядку, при цьому ямки у рядах зміщено на Т/2, а між рядами - на S/2 3 Спіральний теплообмінник за п 1, який відрізняється тим, що на визначеній відстані від центру листа ямки виконано з двох сторін рядами або у шаховому порядку 4 Спосіб виготування спірального теплообмінника, який включає підготовку листа необхідної довжини, закріплення центральної частини листа у пристрої, після чого кінцеві частини листа спірально навивають за годинниковою стрілкою навколо центральної осі пристрою з формуванням двох спіральних камер і двох спіральних каналів для середовищ, який відрізняється тим, що підготовляють лист завтовшки 0,1-0,2мм, на визначеній відстані від його центру до місця кріплення елементів обичайки по кінцях листа для лівої камери з однієї сторони листа, а для правої камери - з протилежної сторони кінця листа методом накату виконують у кілька рядів ямки діаметром D і глибиною Н з постійним або перемінним кроком Т і відстанню між рядами S таким чином, що з протилежних сторін листа ямки утворюють сферичні виступи, підготовляють елементи обичайки із двох половин товщиною 10-20 товщин вихідного листа, при цьому з кожного краю половини елементів обичайки формують трубопроводи з розрізом по твірній, прикріплюють елементи обичайки до КІНЦІВ листа трубопроводами з розрізом назовні, затискають центральну частину листа зліва сферичними виступами униз, а справа - сферичними виступами вверх, а потім вищевикладеним способом формують спіральний теплообмінник, причому при навиванні спіралі бокові сторони загинають на кут 90° у напрямку зовнішнього периметра теплообмінника на величину, що дорівнює ширині каналу до бокових елементів обичайки, а стінки каналів розділяють сферичні виступи на стінках КІНЦІВ листа, при цьому останній виток сформовано двома елементами обичайки, з трубопроводами з розрізами по твірній, які з'єднують між собою паянням накладенням одного на одний з перекриттям їх довжини на 10-20 товщин вихідного листа, вирізають дві торцеві стінки з отворами для патрубків підводу і відводу середовищ, а їх краї відгинають на 5-10мм на кут 90°, наносять на поверхню спаю припій методом напилу, встановлюють патрубки підводу і відводу на торцеві стінки і закріплюють їх, встановлюють торцеві стінки з патрубками підводу і відводу середовищ на торцеві поверхні теплообмінника, стискають теплообмінник з бокових і торцевих сторін і скріплюють елементи конструкції паянням шляхом нагріву до визначеної температури, яка нижче температури плавки основного матеріалу на 150-200 градусів Кельвіна 5 Спосіб виготування теплообмінника за п 4, який відрізняється тим, що на поверхні листа методом накату виконують ямки у шаховому порядку, при 00 ю З 58222 4 цьому ямки у рядах зміщено на Т/2, а між рядами відріз няється тим, що на поверхні листа метона S/2 дом накату виконують ямки з двох сторін листа 6 Спосіб виготування теплообмінника за п 4, який рядами або у шаховому порядку Винахід відносяться до теплообмінних апаратів і може знайти використання у енергетиці, енергомашинобудуванні, ХІМІЧНИЙ технологи, машинобудуванні, харчовій і фармацевтичний промисловості для утилізації теплової енергії, підвищення економічності енергетичних пристроїв і різних технологічних процесів Існує відома конструкція теплообмінника спіральне скручуваного із листа, яка має центральну частину листа розділену на дві половини, кінцеві частини яких навиті спірально проти годинної стрілки навколо центральної осі, при цьому сформовані канали для середовищ , які по ширині і торцям розділяються один від одного за допомогою розпірних елементів ( див Заявку Японії №3-1095, F28D9/04, D23K9/00, бюл - №2, 1991 р ) Суттєвими недоліками відомого теплообмінника є 1) складність конструкції і велика вага теплообмінника, тому що його виготовлено із товстих листів роздільними елементами, які утворюють вузькі канали для циркулюючих середовищ, 2) при роботі теплообмінника вузькі канали підвищують гідравлічні втрати, що знижує його ефективність роботи і ККД, 3) у теплообміннику відсутні турбілізатори для середовищ, що приводить до зниження коефіцієнта теплопередачі од гарячого середовища до холодного середовища через стінку листа, 4) теплообмінник розроблений без патрубків підводу і відводу середовищ Відомий спосіб виготування спірального теплообмінника, який включає підготовку листа необхідної довжини, установку на кінцях листа проміжних елементів, закріплення центральної частині листа у пристрій, потім кінцеві частині листа спірально навивають, против годинної стрілки навколо центральної осі пристрою з формуванням двох спіральних камер і двох каналів для середовищ, після збирання теплообмінника, його приміщають у піч, де нагрівають для з'єднування елементів на паяння (див Заявку ЕПВ(ЕР) №3-1095, F28D9/04, В23К9/00, бюл №2, 1991 р ) Суттєвими недоліками відомого способу виготування спірального теплообмінника є, є, що 1) складність виготування теплообмінника по причині постановки проміжних розпірних елементів по довжині листа, 2) складність установки проміжних розпірних елементів по боковим поверхням теплообмінні, щоб надійно перекрити усі зазори між стінками каналу, 3) теплообмінник розроблений без патрубків підводу і відводу на ЗОВНІШНІМ периметрі, 4) при спіральнім навиванні кінцевих частин листа з проміжними елементами потрібно докладати більші зусилля, 5) у способі не зазначено, коли наноситься припій на поверхню спаю, а також температура плавлення припою по відношенню до основного матеріалу Відома конструкція теплообмінника з спіральним корпусом, яка вибрана в якості прототипу, що містить дві спіральних камери, які складені із одного і того ж листа, при цьому од першої камери канал створюється кінцем листа з гладкими стінками, а од другої камери канал для середовища створюється стінками кінця листа на якому у поздовжньому напрямку листа прокладені розпірні ребра з хвилястою гранню ( див Заявку ЕПВ(ЕР) №0380419, F28D9/04, бюл №10, 1991 р для порівняння з заявкою на винахід прикладені на фіг 14 прототипу на одному листи ) Суттєвими недоліками відомого теплообмінника є те, що 1) теплообмінник має більшу вагу із - за виготування із товстих листів, а також у однім із каналів для середовища у повздовжнім напрямку листа встановлено розпірні ребра з хвилястою гранню, 2) у другого каналу для середовища відсутні розпірні ребра, що не дозволяє забезпечити постійний зазор між стінками каналу при спіральним навиванні кінцевих частин листа, 3) наявність розпірних ребер, які утворюють вузькі канали, що при русі середовищ приводить до підвищення гідравлічних втрат, а це знижує ефективність роботи теплообмінника і його ККД, В основу винаходу поставлена задача створення спірального теплообмінника із листа товщиною (0,1-0,2)мм на визначеній поверхні для лівої камери з однієї сторони листа, а для правої камери з протилежної сторони листа або з двох сторін листа виконані ямки рядами або у шаховому порядку, при цьому з протилежної сторони кінця листа ямки утворюють сферичні виступи, котрі при скручуванні спіралі розділяють стінки каналів, турбулізують середовища при їх русі, що забезпечує зменшення гідравлічних втрат, ваги, підвищення коефіцієнта теплопередачі од гарячого середовища до холодного, ефективність роботи, а також ККД теплообмінника 1 Поставлена задача вирішується тим, що спіральний теплообмінник, який складається із двох КІНЦІВ одного і того ж листа, двох спіральних камер і двох спіральних каналів для середовищ, у ВІДПОВІДНОСТІ до винаходу, дві вищевикладених камери і два канали для середовищ сформовані із листа товщиною (0,1-0,2)мм, а на поверхні КІНЦІВ листа на визначеній відстані от його центру для лівої камери з однієї сторони листа, а для правої камери з протилежної сторони листа виконані ямки діаметром D і глибиною Н з постійним або перемінним кроком Т у кількох рядах, на відстані між рядами S, таким чином, що з протилежних сторін листа вони утворюють сферичні виступи, котрі при скручуванні спіралі направлені до зовнішнього 58222 периметра теплообмінника і розділяють стінки каналів для середовищ, при цьому сферичні виступи не сходяться з ямками, а їх бокові сторони при створенні спіралі загинають на кут 90° у напрямку зовнішнього периметру теплообмінника на величину ширини каналу, а його обичайка складена із двох елементів з'єднаних між собою накладенням одного на другий з перекриттям їх довжини і товщини дорівнює (10-20) товщин вихідного листа, а на їх кінцях формують трубопроводи з розрізом по твірній, дві торцеві стінки з (5-10)мм відбору з патрубками підводу і відводу 1 1 Спіральний теплообмінник, який відрізняється тим, що на вищевикладеної відстані от центру листа ямки виконані у шаховому порядку, при цьому ямки у рядах зміщені на Т/2, а поміж рядами на S/2 1 2 Спіральний теплообмінник, який відрізняється, тим, що на вищевикладеної відстані от центру листа ямки виконані з двох сторін рядами або у шаховому порядку Запропонований спіральний теплообмінник дозволяє 1) використання початкових листів завтовшки (0,1-0,2)мм, що дозволяє знизити вагу і габарити теплообмінника, 2) розміщення на поверхні стінок спіральних каналів з однієї або двох сторін ямок рядами або у шаховому порядку забезпечує формування пульсуючих вихорів з коливанням їх уздовж повздовжніх осей по азимуту на кут ±45°, що турбулізує потік середовищ, а це приводить до зменшення гідравлічних втрат і підвищує коефіцієнт теплопередачі через стінку каналу од гарячого до холодного середовища, а також ефективність його роботи і ККД, 3) при русі вихорів по спіральним каналам вони розширяються і покривають всю поверхню теплообміну (Фізична природа виникнення пульсуючих вихорів і їх робота детально описана в статті В С Косарев, А П Козлов Структура течения и теплообмен при обтекании полусферического углубления турбулентным потоком воздуха, ISSN 0236-3941 МГТУ Сер Машиностроение, 1991, №1), 4) сферичні виступи на стінках листа при скручуванні спіралі розділюють стінки каналів для середовища і роблять їх жорсткими з постійним прохідним перерізом от входу до виходу, 5) сферичні виступи також турбулізують потік середовищ, що підвищує коефіцієнт теплопередачі, ефективність роботи і ККД теплообмінника Спіральний теплообмінник, що пропонується ілюструється фігурами, де На фіг 1 показано поперечний розріз спірального теплообмінника На фіг 2 показано вид спірального теплообмінника з боку обичайки На фіг 3 показано розріз початкового листа з елементами обичайки і видами накату ямок і сферичних виступів На фіг 4 показано розкладання листа з видами накату ямок і сферичних виступів, вид зверху На фіг 3 і 4 показано а) метод накату ямок у шаховому порядку з одної сторони листа, б) рядами з зворотної сторони листа, в) рядами з лицевої сторони листа, г) у шаховому порядку з двох сторін листа Умовні позначки на фіг 1-4 D- діаметр ямок Н - глибина ямок, Т - крок ямок у ряду, S - відстань між рядами ямок, а стрілками позначені напрямок руху середовищ Спіральний теплообмінник включає у себе ліву спіральну камеру 1, праву спіральну камеру 2, канали для середовищ гарячого 3 і холодного 4, лівий елемент обичайки 5, правий елемент обичайки 6, трубопровід для гарячого середовища з розрізом 7, трубопровід для холодного середовища з розрізом 8, ямки 9, сферичні виступи 10 у каналів 3 і 4, ліва торцева стінка 11, права торцева стінка 12, патрубки підводу 13 і 14, патрубки відводу 15 і 16, СТІНЦІ листа 17, загнуті стінки листа 18 Спіральний теплообмінник працює таким чином Найбільш прийнятним способом теплообміну являється протиточна схема течи середовищ, яка дозволяє нагріти холодне середовище до температури вище температури гарячого середовища на виході із теплообмінника Як відомо із літературних джерел ця схема теплообміну являється найбільш ефективним в порівнянню з іншими схемами, і використовується для утилізації теплової енергії у різних галузях машинобудування і промисловості, яка буде розібрана нижче Гаряче середовище від джерела (на фіг не показано) через патрубок підводу 13 поступає у трубопровід з розрізом 7, а потім рухається проти годинної стрілки у канал 3 спірального теплообмінника Трубопровід з розрізом 7 для гарячого середовища виготовлений спільно з елементом обичайки 5, який прикріплений до стінки листа 17, також і виготовлено трубопровід з розрізом 8 для холодного середовища з елементом обичайки і прикріплений до другого краю стінки листаі7 На стінках листа 17, із яких утворюють спіральні каналі 3 і 4, на його стінках виконані ямки 9, які з однієї або двох сторін листа 17 рядами ,або у шаховому порядку Розглянемо характер течи гарячого середовища у спіральному каналі 3 при наявності одного із вищевикладених методів виконання ямок 9, на стінках листа 17, наприклад рядами у поздовжнім напрямку листа з двох сторон стінки листа 17 (см фігЗ-г і фіг 4-г) При течи гарячого середовища по спіральному каналу 3 вона відривається від вхідних и частин і змінює траєкторію своїх частинок так, що вони входять у ямку 9 Біля центру ямок 9 відбувається приєднання гарячого середовища до її стінки, однак незначна технологічна асиметрія ямки 9 або нерівномірність поля швидкостей гарячого середовища, яка завжди присутня у течи, призводить до закручування його у ямці 9 Закручене гаряче середовище викидається у течію з пульсаціями, частота яких залежить від швидкості течи і розмірів ямок 9 В МІСЦІ утворення пульсуючі вихори не дотикаються один одного, а при течи вниз по середовищу вихори розширюються, а їх осі коливаються по азимуту на кут до ±45° і покривають всю повер 58222 хню теплообміну на стінках листа 17 між каналами Зі4 Таким чином, кожна ямка 9 працює як генератор пульсуючих вихорів, осі яких виходять з ямок 9 і нахилені в бік течи гарячого середовища, а висота їх викидання залежить вид швидкості течи гарячого середовища В сучасних теплообмінниках швидкість течи середовища біля стінки листа 17 з ямками 9 є достатньою для генерування пульсуючих вихорів у ВІДПОВІДНОСТІ до описаного вище механізму В центрах пульсуючих вихорів утворюється зона зниженого тиску, що дозволяє значно турбулізувати течію середовища, а це призводить до збільшення коефіцієнта теплопередачі од гарячого середовища із каналу 3 до холодного середовища через стінку листа 17 у каналі 4, що підвищує ефективність теплообміну У спіральнім каналі 3 течія гарячого середовища також взаємодіє з сферичними виступами 10, які не тільки формують спіральні канали 3 і 4 постійного перерізу, але і підсилюють її турбулентність, а це підвищує коефіцієнт теплопередачі Коли гаряче середовище віддасть усе тепло, воно із каналу 3 через праву спіральну камеру 2 і вихідний патрубок 15 виходить до джерело тепла або у навколишнє середовище Течія холодного середовища од споживача тепла ( на фіг не показано ) через патрубок 14 поступає у ліву спіральну камеру 1, а потім вона тече по годинній стрілці у спіральний канал 4, який як і канал 3 для гарячого середовища складається стінками кінця листа 17 і його відбортування 18 На стінках листа 17 спірального каналу 4 також виконані ямки 9 і сферичні виступи 10, які виконують подібну функцію, що і у каналі 3 для гарячого середовища, тобто викликають турбулізацію течи холодного середовища, а це прискорює ефективність її нагріву Після нагріву холодного середовища до потрібної температури вона із спірального каналу 4 тече у трубопровід з розрізом 8 і через патрубок 16 виходить до споживача тепла (на фіг не показано) Таким чином працює спіральний теплообмінник, який має меншу вагу і габарити, а використання ямок і сферичних виступів дозволяє зменшити гідравлічні втрати, збільшити коефіцієнт теплопередачі тепла від гарячого середовища до холодного , а це призводить до підвищення ефективності його роботи і ККД при утилізації теплової енергії Найбільш близьким технічним рішенням до запропонованого винаходу є спосіб виготування спірального теплообмінника, що вибраний в якості прототипу, який включає підготовку листа необхідної довжини, встановлення на одній половині листа на визначеній відстані від його центру у поздовжнім напряму листа прокладені розпірні ребра з хвилястою гранню, які утворюють вузькі отвори, закріпляють центральну частину листа у пристрої, а потім кінцеві частини листа спіральне навивають по годинній стрілці навколо центральної осі пристрою з формуванням двох спіральних камер і двох спіральних каналів для середовищ (фіг 1-4 прототипу прикладені до заявки, див Заявку ЕПВ (ЕР) №0380419, F28D9/04, бюл №10, 1991 р) 8 Суттєвими недоліками відомого способу виготування спірального теплообмінника є 1) відсутність на другій половині листа у повздовжнім його напрямку розпірних ребер, що не дозволяє забезпечити спіральний канал незмінного прохідного перерізу і його жорсткість по усій довжині при навиті у спіраль, 2) теплообмінник виготувано із товстих листів з розпірними ребрами у одному каналі, що підвищує його вагу і габарити, 3) постановка розпірних ребер у спіральний канал формує у каналах вузькі отвори, що призводить до більших гідравлічних утрат, а це знижує тиск середовища і ККД теплообмінника, 4) відсутність турболізаторів на стінках листів, із яких сформований спіральний канал, знижує коефіцієнт теплопередачі від гарячого середовища до холодного середовища, а це призводить до падіння його ефективності при утилізації тепла, 5) при спіральнім навиванні кінцевих частин листа з розпірними ребрами потрібно докладати більше зусилля при формуванні теплообмінника В основу винаходу поставлена задача розробки способу виготування теплообмінника шляхом використання тонкого листа на визначеній відстані от його центру з однієї або двох сторін кінця листа виконують ямки рядами або в шаховому порядку і глибиною з постійним або перемінним кроком у кілька рядів методом накату, при цьому з протилежної сторони листа вони утворюють сферичні виступи, котрі при формуванні спіральних каналів для середовищ розділяють їх стінки і роблять каналі жорсткими Очікуваний технічний результат полягає у зменшенні ваги і габаритів теплообмінника, спрощення процесу його виготування, забезпечення формування спіральних каналів постійного прохідного перерізу з високою герметичністю і жорсткістю, а також надійністю його роботи протягом усього ресурсу Поставлена задача вирішується тім, що спосіб виготування спірального теплообмінника, який включає підготовку листа необхідної довжини, закріплення центральної частини листа у пристрої, після чого кінцеві частині листа спіральне навивають по годинній стрілці навколо центральної осі пристрою з формуванням двох спіральних камер і двох спіральних каналів для середовищ, у ВІДПОВІДНОСТІ до винаходу підготовлюють вищевикладений лист товщиною (0,1-0,2)мм, на визначений відстані від його центру до місця кріплення елементів обичайки по кінцям листа, для лівої камери з однієї сторони листа, а для правої камері з протилежної сторони кінця листа методом накату виконують ямки діаметром D і глибиною Н з постійним або перемінним кроком Т у кілка рядів, на відстані поміж рядами S, таким чином, що з протилежних сторін листа ямки утворюють сферичні виступи, підготовляють елементи обичайки із двох половин товщиною (10-20) товщин вихідного листа, при цьому, з кожного краю половини елементів обичайки формують трубопроводи з розрізом по твірної, прикріплюють елементи обичайки до КІНЦІВ листа трубопроводами з розрізом назовні, затискають центральну частину листа зліва сферичними виступами униз, а правому сферичними висту 58222 пами уверх, а потім вищевикладенім способом формують спіральний теплообмінник, причому при навиванні спіралі бокові сторони КІНЦІВ листа загинають на кут 90° у напрямку зовнішнього периметру теплообмінника на величину рівну ширині каналу до бокових елементів обичайки, а стінки каналів розділяють сферичні виступи на стінках КІНЦІВ листа, при цьому останній виток сформований двома елементами обичайки з трубопроводами з розрізом по твірній, які з'єднують між собою пайкою накладенням одного на другий з перекриттям їх довжині і товщиною (10-20) товщин вихідного листа, вирізають дві торцеві стінки з отворами для патрубків підводу і відводу середовищ, а їх краї відгинають на (5-10)мм на кут 90° , наносять на поверхню спаю припої методом напилу, встановляють патрубки підводу і відводу на торцеві стінки {закріплюють їх, встановляють торцеві стінки з патрубками підводу і відводу для середовищ на торцеві поверхні теплообмінника, стискають теплообмінник з бокових і торцевих сторін і скріпляють елементи конструкції пайкою шляхом нагріву до визначеної температури, яка нижче температури плавки основного матеріалу на (150 - 200) градусів Кельвіна Фіг 1 10 2 1 Спосіб виготування спірального теплообмінника, який відрізняється тим, що на вищевикладений поверхні листа методом накату виконують ямки у шаховому порядку, при цьому ямки у рядах зміщені на Т/2, а поміж рядами на S/2 2 2 Спосіб виготовлення спірального теплообмінника, який відрізняється тим, що на вищевикладений поверхні методом накату виконують ямки з двох сторін листа рядами або шаховому порядку Запропонований спосіб виготування спірального теплообмінника дозволяє 1) спростити процес виготовлення так, як нема потреби ставити ' розпірні ребра з хвилястою гранню, 2) відсутність розпірних ребер з хвилястий гранню, зменшує підсилення при формуванні теплообмінника, 3) зменшується вага і габарити теплообмінника, 4) спіральні каналі по усій довжині зберігаються постійного прохідного перерізу з високою герметичністю і жорсткістю, 5) зберігається надійність його ряботи протягом усього ресурсу ФІГ 2 11 58222 6 / о І) і Є \) \)О О Ц О ОС hо о ї о е оі о о о1 Фіг Комп'ютерна верстка О Воробей Підписано до друку 05 08 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюSpiral heat exchanger and method to make it

Автори англійськоюKhalatov Artem Artemovych, Varhanov Ivan Stepanovych, Borysov Ihor Ivanovych

Назва патенту російськоюСпиральный теплообменник и способ его изготовления

Автори російськоюХалатов Артем Артемович, Варганов Иван Степанович, Борисов Игорь Иванович

МПК / Мітки

МПК: F28D 9/00, B21D 53/02

Мітки: теплообмінник, спосіб, спіральний, виготування

Код посилання

<a href="https://ua.patents.su/6-58222-spiralnijj-teploobminnik-i-sposib-jjogo-vigotuvannya.html" target="_blank" rel="follow" title="База патентів України">Спіральний теплообмінник і спосіб його виготування</a>

Попередній патент: Спосіб діагностування засобів витратовимірювальної техніки з рухомими чутливими елементами

Наступний патент: Спосіб автоматичної стабілізації розрідження пульпи в млинах з циркулюючим навантаженням

Випадковий патент: Машина для розмітки дорожного покриття