Пальниковий пристрій

Номер патенту: 65042

Опубліковано: 15.03.2004

Формула / Реферат

1. Пальниковий пристрій для одержання пірогенних високодисперсних оксидів металів із хлоридів або хлорорганічних сполук цих металів, який містить камеру змішування реагентів, трубоподібний корпус, розміщену в ньому насадку з кількох плоских ребер, сопло для виведення змішаних реагентів, кільцеве коаксіальне сопло для створення обгортаючого шару із горючого газу та патрубки для підведення горючого газу, повітря або кисню, а також патрубок для пари хлориду металу, суміші парів хлоридів кількох металів або парів хлорорганічних сполук металів, окремо, чи в суміші з нейтральним газом або повітрям, який відрізняється тим, що трубоподібний корпус і камеру змішування реагентів по всій їх довжині розбито на окремі канали з допомогою плоских ребер насадки, при цьому канали з одного кінця закінчуються загальним соплом для виведення змішаних реагентів, а з боку камер змішування зістиковані з камерою горючого газу через знімну пластину з отворами або соплами горючого газу в кожному із каналів, закріпленими на цій пластині, а камери змішування стикуються також з камерою підведення та розподілу суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів, причому сопла горючого газу заведені в камеру змішування нижче камери підведення і розподілу суміші інших реагентів процесу гідролізу.

2. Пальниковий пристрій за п. 1, який відрізняється тим, що для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника і швидкостях витікання суміші реагентів із загального сопла в межах від 8 до 40м/с кількість окремих каналів в трубоподібному корпусі пальника вибирають із розрахунку, щоб еквівалентний їх діаметр знаходився в межах 30-40мм, а відношення периметра каналів до цього діаметра не перевищувало 4,0.

3. Пальниковий пристрій за пп. 1 та 2, який відрізняється тим, що отвори в знімній пластині рівномірно розміщують на площі поперечного перерізу кожного каналу трубоподібного корпусу, діаметр отворів вибирають так, щоб відношення діаметра отворів до еквівалентного діаметра каналів складало від 1 до 15-20, а живий переріз всіх отворів становив 2-5% поперечного перерізу пальника.

4. Пальниковий пристрій за пп. 1 та 2, який відрізняється тим, що критичний діаметр сопел горючого газу вибирають так, щоб відношення його величини до еквівалентного діаметра каналів трубоподібного корпусу складало 1 до 6-8.

5. Пальниковий пристрій за пп. 1-4, який відрізняється тим, що для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів із камери підведення та розподілу реагентів в камери їх змішування між цими камерами установлюють перфорований циліндричний стакан, живий переріз отворів якого дорівнює сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу.

6. Пальниковий пристрій за пп. 1-4, який відрізняється тим, що для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів із камери підведення та розподілу реагентів в камери їх змішування між цими камерами установлюють 3-4 направляючі газовий потік вниз зрізані конуси, зазори між якими вибирають в межах 1/6-1/7 еквівалентного діаметра окремих каналів трубопровідного корпусу, а кут при вершинах конусів вибирають в межах 30-60°.

7. Пальниковий пристрій за пп. 1-6, який відрізняється тим, що для пальників великого діаметра окремі канали трубопровідного корпусу розміщають в кілька концентричних рядів, а подачу реагентів процесу гідролізу хлоридів чи хлорорганічних сполук металів здійснюють із камери підведення та розподілу реагентів в кожну із камер змішування, розміщених у внутрішніх концентричних рядах, з допомогою не менше двох радіально направлених патрубків прямокутного поперечного перерізу з відношенням сторін від 1 до 5-10, причому більші осі цих прямокутних патрубків співпадають з осями плоских ребер насадки і нахилені до осі пальника під кутом 15-30°.

8. Пальниковий пристрій за пп. 1-7, який відрізняється тим, що відношення довжини каналів до їх еквівалентного діаметра вибирають в межах від 7-15 до 1.

Текст

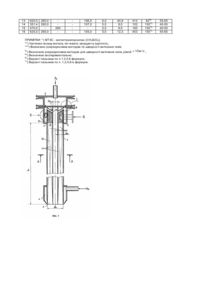

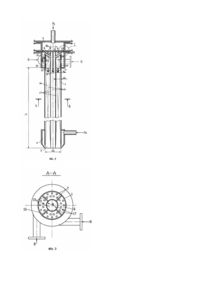

Винахід стосується хімічної технології, а саме технології одержання високодисперсних оксидів металів шляхом спалювання металовмісних речовин в полум'ї. Відомий пальник (аналог) для одержання пірогенного діоксиду кремнію шляхом спалювання пари тетрахлориду кремнію в полум'ї, який містить основне сопло для виведення змішаних реагентів, кільцеве сопло для створення обгортаючого шару із водню навколо полум'я та срібне кільце, встановлене на деякій відстані від кільцевого сопла (див. патент ФРН №2153671, кл. СО1В33/8, 1971р.). Загальними суттєвими ознаками відомого технічного рішення і винаходу, що заявляється, є те, що пальник призначено для одержання високодисперсного кремнезему шляхом полум'яного гідролізу пари одного з хлоридів металу, конкретно - тетрахлориду кремнію, водяною парою, яка утворюється при спалюванні суміші водню і повітря, для чого він містить сопло для виведення змішаних реагентів та кільцеве сопло для створення захисного обгортаючого шару із водню навколо полум'яного факелу. До недоліків відомого технічного рішення відноситься недостатня стабільність горіння полум'яного факелу, його пульсування, зривання полум'я та можливість створення умов, при яких виникають детонація горючої суміші газів та аварійні ситуації при експлуатації таких пальників, особливо при спробах зміни їх продуктивності понад 20-25% від номінальної в меншу або більшу сторону. Такі пальники особливо чутливі до порушення стехіометрії між компонентами суміші реагентів, що поступають на полум'яний гідроліз. Найбільш близький за технічною суттю і результатом, що досягається (прототип), до предмету винаходу є пальник (за європ. патентом №0044903 А2, кл. СО1В33/18 від 1981р.) для одержання пірогенного діоксиду кремнію, який містить вихрову камеру змішування з тангенційним підведенням патрубків для реагентів, концентрично установлене на корпусі кільцеве сопло для створення обгортаючого шару із горючого газу, і насадку з кількома рядами плоских ребер, закріплених на установленому по осі пальника пікоподібному соплі, причому камера змішування з'єднана з трубоподібним соплом-корпусом кільцевим отвором для введення змішаних реагентів в сопло-корпус. Пара хлориду металу (тетра хлориду кремнію) може вводитися або безпосередньо в камеру змішування, або в центральне пікоподібне сопло. Горючий газ вводиться через тангенціальний патрубок в камеру змішування, а також в зовнішнє кільцеве сопло. Газ, що містить кисень (повітря), також вводять в камеру змішування через тангенціальний патрубок. В камеру змішування можуть вводитися нагріта до 500°С водяна пара та при необхідності - азот. Швидкість витікання суміші газів із сопла пальника складає 10-16м/с. Максимальна, заявлена в патенті, продуктивність пальника становить 5,7кг/год SiCl4 (3,82л/год) при межах регулювання витрат 2,33-3,82л/год тетрахлориду кремнію з одержанням пірогенного діоксиду кремнію, який має питому поверхню від 160 до 288м 2/г (по БЕТ). Спільними суттєвими ознаками прототипу і винаходу, що заявляється, є те, що пальник призначено для одержання пірогенного оксиду металу з хлориду цього металу шляхом полум'яного гідролізу цього хлориду водяною парою, яку отримують при спалюванні горючого газу в повітрі. Пальник при цьому містить камеру вихрового змішування реагентів, трубоподібний корпус, насадку з кількома рядами плоских ребер, розміщених в цьому корпусі, сопло для виведення змішаних реагентів, кільцеве концентричне сопло для створення обгортаючого шару із горючого газу та патрубки для підведення горючого газу, газу, який містить кисень (повітря), і пари хлориду металу окремо, чи в суміші з нейтральним газом або повітрям. Недоліками відомої конструкції пальника (прототипу) є неможливість одержання стабільного горіння полум'я при спробі розширення меж регулювання продуктивності пальника, змінюючи витрати пари хлориду металу та інших компонентів. Основний його недолік - мала продуктивність пальника. В основу винаходу поставлено завдання розробити просту конструкцію пальника, яка б дозволила покращити якість продукту і значно збільшити продуктивність пальника в процесі одержання пірогенних оксидів металів з поверхнею в межах 100-450м 2/г (по БЕТ) із їх хлоридів або інших сполук, що гідролізуються водяною парою, або згорають в присутності кисню, розширити межі регулювання витрат компонентів і швидкості витікання їх суміші із сопла в межах від 8 до 40м/с, та забезпечити стабільне, без зривання і без пульсування, полум'я, а також виключити можливість детонації горючої суміші. Вказаний технічний результат при здійсненні винаходу, що заявляється, досягається тим, що пальників пристрій для одержання високодисперсних оксидів металів із пари їх хлоридів чи інших сполук , які гідролізуються парою води, або згорають в присутності кисню, містить камеру змішування реагентів, тр убоподібний корпус, розміщену в ньому насадку з кількома плоскими ребрами, сопло для виводу змішаних реагентів, кільцеве концентричне сопло для створення обгортаючого шару із горючого газу та патр убки для підведення горючого газу, повітря або газу, який містить кисень, і пари хлориду металу або суміш пари декількох хлоридів металів або хлорорганічні сполуки, із яких одержують пірогенні оксиди, окремо чи в суміші з нейтральним газом чи повітрям. Пальників пристрій відрізняється тим, що для стабілізації горіння, підвищення продуктивності пальника і покращення якості продукту над камерою змішування реагентів розміщують додаткову камеру горючого газу, яка має з камерою змішування спільну плоску і з'ємну пластину з отворами або соплами, через які ці камери сполучаються. Корпус і камеру змішування реагентів по всій їх довжині розбивають на окремі канали з допомогою плоских ребер насадки, при цьому канали з одного кінця закінчуються загальним соплом для виведення змішаних реагентів, а зі сторони камер змішування стикуються з камерою горючого газу через з'ємну пластину з отворами або соплами горючого газу в кожному із каналів. Камери змішування стикуються також з камерою підведення та розподілу суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів, причому сопла горючого газу, що закріплені на з'ємній пластині, заведені в камеру змішування нижче камери підведення і розподілу суміші інших реагентів процесу гідролізу. Для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника і швидкостей витікання суміші реагентів із загального сопла (в межах від 8 до 40м/с) кількість окремих каналів в трубоподібному корпусі пальника вибирають із розрахунку, щоб еквівалентний їх діаметр знаходився в межах 30-40мм, а відношення периметру каналів до цього діаметру не перевищувало 4,0. Отвори в з'ємній пластині рівномірно розміщують на площі поперечного перерізу кожного каналу тр убоподібного корпусу, діаметр отворів вибирають так, щоб відношення діаметру отворів до еквівалентного діаметру каналів складало 1 до 1520, а живий переріз всіх отворів становив 2-5% поперечного перерізу пальника. Критичний діаметр сопел горючого газу вибирають так, щоб відношення його величини до еквівалентного діаметру каналів трубоподібного корпусу складало 1 до 6-8. Для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів із камери підведення та розподілу реагентів в камери їх змішування між цими камерами установлюють перфорований циліндричний стакан, живий переріз отворів якого рівний сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу. Як варіант виконання пальника між цими камерами установлюють 3-4 направляючі газовий потік вниз зрізані конуси, зазори між якими вибирають в межах 1/6-1/7 еквівалентного діаметра окремих каналів трубопровідного корпусу, а кут при вершинах конусів вибирають в межах 30-60°. Для пальників великого діаметру окремі канали трубопровідного корпусу розміщують в кілька концентричних рядів, а подачу реагентів процесу гідролізу хлоридів чи хлорорганічних сполук металів здійснюють із камери підведення та розподілу реагентів в кожну із камер змішування, розміщених у вн утрішні х концентричних рядах, з допомогою не менше двох радіально направлених патрубків прямокутного поперечного перерізу з відношенням сторін 1 до 5-10, причому більші осі цих прямокутних патрубків співпадають з осями плоских ребер насадки і нахилені до осі пальника під кутом 15-30°. Відношення довжини каналів до їх еквівалентного діаметру вибирають в межах 7-15 до 1. Введення горючого газу в камери змішування та окремі канали невеликого (30-40мм) еквівалентного діаметру через сопла в кожному каналі або рівномірно розміщені по площі і достатньо малі отвори, сприяє більш повному і рівномірному змішуванню горючого газу з рештою компонентів. Одержана суміш не містить зон з підвищеною концентрацією горючого газу, як це має місце в пальнику відомої конструкції. Таке підвищення концентрації приводить до збільшення швидкості поширення фронту полум'я в об'ємі цих зон, а в окремих випадках до детонації суміші в пальнику, відриву полум'я від пальника, його пульсування та інших проявів нестабільного горіння (шум, тріск, нерівномірне забарвлення полум'я). Стабілізації полум'я в пальниках великої продуктивності також сприяє розміщення окремих каналів кількома концентричними рядами в поперечному перерізі трубоподібного корпусу. Це пояснюється тим, що при такому виконанні пальника, значно зменшується масштаб турбулентності потоку, суміш реагентів є більш однорідною, а режим горіння стабільним навіть в пальниках з великим розміром устя загального сопла (до 150мм). Це дозволяє збільшити їх продуктивність, наприклад, до 130-260л/год SiCl4 та змінювати швидкість витікання суміші реагентів із пальника в межах 8-40м/с. Покращенню стабілізації роботи пальника і, внаслідок цього, підвищенню якості продукту сприяє також введення суміші хлоридів чи хлорорганічних сполук металів з повітрям (киснем) через велику кількість окремих отворів перфорованого циліндричного стакану чи конічні зазори між направляючими конусами із камери підведення та розподілу реагентів в зовнішні камери їх змішування з горючим газом, а до камер і каналів внутрішніх концентричних рядів через нахилені до осі пальника під кутом 15-30° патрубки прямоточного поперечного перерізу з великим відношенням довжин сторін (1 до 5-10). Це забезпечує рівномірний розподіл реагентів процесу гідролізу по площі пальника, що особливо важливо для пальників великої продуктивності. Таким чином, заявлена сукупність суттєви х ознак пальникового пристрою, тобто таке його конструктивне виконання, коли горючий газ вводиться в камери змішування через окремі сопла чи далеко розміщені один від одного і достатньо малі отвори, та запропоноване ділення поперечного перерізу пальника з допомогою насадки на окремі канали, об'єднані на виході спільним соплом, які забезпечують при досить простій конструкції пальника значне покращення якості продукту та збільшення продуктивності пальника і дозволяють її регулювати в широких межах (до 5 разів) при стабільному горінні полум'я, тобто досягати необхідного технічного результату, підтверджує наявність причинно-наслідкового зв'язку між сукупністю суттєви х ознак, що заявляється, і технічним результатом, який при цьому досягається. На фіг.1 схематично показано загальний вигляд варіанта пальникового пристрою з отворами для введення горючого газу. На фіг.2 показано варіант пальникового пристрою з соплами для введення горючого газу. На фіг.3 показано поперечний розріз по А-А, а на фіг.4 - поперечний розріз по Б-Б. Пальниковий пристрій складається із трубоподібного корпусу 1, який з одного боку закінчується соплом 2 великого діаметру dc для виводу суміші реагентів, а з іншого стикується з камерами 3 змішування цих реагентів. На корпусі 1 коаксіально установлене кільцеве сопло 4 для створення обгортаючого шару із горючого газу. Над камерами 3 розташована додаткова камера 5 горючого газу, відділена від перших плоскою з'ємною пластиною 6 з отворами 7 діаметрами d0, з допомогою яких ці камери сполучаються. Діаметр отворів вибирають такий, щоб відношення d0 до еквівалентного діаметру de камер змішування складало 1 до 15-20, а живий переріз всіх отворів 7 становив 2-5% поперечного перерізу пальника. Пластина 6 в корпусі пальника 1 кріпиться з допомогою фланцевого з'єднання 8, яке використовується також для закріплення камери 5 на корпусі 1. Для іншого варіанта пальникового пристрою, коли на пластині 6 закріплені сопла 9, критичний діаметр цих сопел dкс вибирають так, щоб відношення його величини до еквівалентного діаметру d e камер змішування 3 трубоподібного корпусу 1 складало 1 до 6-8. Камери змішування 3 стикуються також з камерою 10 у верхній частині трубоподібного корпусу 1 для підведення та розподілу суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів через перфорований циліндричний стакан 11, живий переріз отворів 12 якого рівний сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу, або через 3-4 направляючі газовий потік вниз зрізані конуси 13, зазори 14, між якими вибирають в межах 1/6-1/7 еквівалентного діаметра de окремих каналів 15 трубопровідного корпусу 1, а кут при вершинах конусів вибирають в межах 30-60°. Зазори 14 між корпусами 13 вставляють з допомогою штифтів 19. Цими ж штифтами здійснюють фіксування корпусів 13 в корпусі 1 пальникового пристрою. Трубоподібний корпус 1 по всій його довжині розбивають на окремі канали 15 з допомогою плоских ребер 16 насадки 17, при цьому канали з одного кінця закінчуються загальним соплом з діаметром de для виведення змішаних реагентів,а зі сторони камери 5 горючого газу зразу ж за з'ємною пластиною 6 переходять в камери 3 змішування реагентів. Кількість окремих каналів 15 в трубоподібному корпусі 1 пальника вибирають із розрахунку, що еквівалентний їх діаметр de знаходився в межах 30-40мм, а відношення периметру каналів до цього діаметру не перевищувало 4,0. Для пальників великого діаметру окремі канали 15 трубоподібного корпусу 1 розміщені в кілька концентричних рядів. Відношення довжини каналів 1к до їх еквівалентного діаметру de вибирають в межах 7-15 до 1. Подачу реагентів процесу гідролізу хлоридів чи хлорорганічних сполук металів із камери 10 підведення та розподілу реагентів в кожну із камер змішування 3, розміщених у внутрішні х концентричних рядах, в цьому випадку здійснюють з допомогою не менше двох радіально направлених патрубків 18 прямокутного поперечного перерізу з відношенням сторін 1 до 5-10, причому більші осі цих прямокутних патрубків співпадають з осями плоских ребер 16 насадки і нахилені до осі пальника під кутом 15-30°. Для рівномірного розподілу горючого газу по поперечному перерізу корпусу 1 пальника отвори 7 в з'ємній пластині 6 рівномірно розміщують на площі поперечного перерізу кожного каналу 15, а сопла 9 заводять в камери змішування 3 нижче камери 10 підведення та розподілу суміші реагентів процесу гідролізу. Для введення в пальник горючого газу передбачені патрубки А, один із яких (А1) підведено в додаткову камеру 5, а інший (А2) - в кільцеве коаксіальне сопло 4. Патрубки Б та В призначені для введення повітря (кисню) та парів хлоридів або хлорорганічних сполук металів окремо чи в суміші між собою з нейтральними газами. При цьому вони стикуються з камерою 10 так, щоб забезпечувати тангенціальний ввід реагентів. Стикування патрубка А з додатковою камерою 5 осьове, а з соплом 4 переважно радіальне. Працює пальників пристрій так. В патрубок Б подають повітря або кисневмісний газ, який через камеру 10 поступає в корпус 1 через отвори перфорованого стакану 11 або щілини 14 між направляючими конусами 13 та патрубки 18 рівномірно розподіляється по його поперечному перерізі. При русі газового потоку вздовж корпусу 1 по каналах 15 між ребрами 16 насадки 17 завихрений потік перетворюється в прямопоточний з вирівняною епюрою швидкостей на виході потоку із сопла 2. Тут він змішується з горючим газом, який подають через патрубок А2 в кільцеве сопло 4. Одержану суміш підпалюють і через патрубок А1 подають приблизно 1/3 основного потоку горючого газу. Після цього в кілька етапів, почергово збільшуючи витрату горючого газу через патрубок А1 та повітря через патрубок Б, доводять їх до номінальної потужності пальника для прогріву обладнання та технологічних комунікацій процесу одержання і виділення діоксиду кремнію чи окису іншого металу. Коли будуть досягнуті необхідні температурні режими, через патрубки В в камеру 3 змішування, поступово збільшуючи витрату, подають пари тетрахлориду кремнію (чи хлориду іншого металу, або інших їхні х сполук) окремо чи в суміші з повітрям або інертним газом, виводячи пальник на необхідний режим роботи. Після виведення пальника в заданий технологічний режим підкоректовують витрату горючого газу в патр убок А2 до величини, необхідної для створення обгортаючого шару навколо факелу, в якому йде реакція одержання пірогенного оксиду металу. При необхідності чистки отворів 7 в пластині 6 чи отворів сопел 9, що може виникати, якщо водень містить деяку кількість водяної пари, із пальника виймають пластину 6 і замінюють її іншою, аналогічною, а зняту чистять від осаду оксиду. Після заміни пластини пальник збирають і швидко (протягом 10-20хв) виводять в робочий режим. Різні режими роботи заявленого пальника приведено в табл.1. Тут же, для порівняння, приведено пропонований режим роботи пальника фірми "Дегусса" (прототип). Таблиця 1 Режими стабільної роботи пальників Витрата компонентів Повіт– При– SiCl4, ря, клад нм 3/год л/год 1 3,37 2,33 2 5,52 3,82 3 2,76 2,33 1 60,0 1,84 2 62,0 1,84 1 2 3 4 5 6 7 8 9 10 11 12 138,5 180,3 360,0 470,0 105,0 132,0 291,4 306,5 310,5 306,3 409,0 532,0 80,0 100,0 130,0 130,0 130,0 150,0 200,0 260,0 Діаметр Швидкість устя витікання Питома Кількість Водень в газів із поверхня основ- активних Пара Горючий кільцеве МТХС*, устя (по БЕТ), ного частинок, водяна, газ (тип), л/год сопло, сопла, м 2/г %** кг/год нм 3/год 3 сопла, нм /год м/с мм За даними прототипу (Європейський патент №0044903 А2) дані 1,00 1,21(СО) >10 282 31*** відсутні дані 1,54 1,98(СО) 257 31*** »16 відсутні дані 1,00 0,96(СО) 12 240 31*** відсутні За даними аналогу (Німецький патент №2153671 В2) дані 25,0(Н2) 3,5 200 564* 45-555* відсутні дані 25,0(H2) 0,7 200 564* 45-55 відсутні Для запропонованої конструкції 75,0 4,0 8,0 103 826* 40-50 100,0 5,0 10,5 156 826* 40-50 200,0 5,0 20,9 208 826* 40-55 260,0 5,0 27,3 285 826' 45-65 32,0 3,0 8,0 99 826* 40-45 40,0 4,0 10,1 121 826* 40-50 67,3 4,0 20,2 166 826* 40-50 53,2 4,0 20,3 202 826* 45-50 53,2 4,0 20,6 396 826* 55-65 52,2 4,0 20,4 304 826* 50-60 70,0 5,0 27,3 309 826* 50-60 91,0 5,0 35,4 311 826* 50-60 13 14 15 16 620,0 351,4 470,0 625,0 260,0 260,0 260,0 260 106,5 107,0 105,0 6,0 5,0 5,0 5,0 40,9 8,0 8,0 12,3 412 102 160 403 826* 1507* 1507* 1507* ПРИМІТКИ: *) МТХС - метилтрихлорсилан (СН3SіСl3); **) Частинки оксиду металу, які мають загущуючу здатність; ***) Визначено розрахунковим методом по швидкості витікання газів; *) Визначено розрахунковим методом для швидкості витікання газів, рівній » 13 м / с ; *) Визначено експериментально; 6 *) Варіант пальника по п.1-3,5,8 формули; 7 *) Варіант пальника по п. 1,2,4,6-е формули. 4 5 55-65 45-50 40-50 55-65

ДивитисяДодаткова інформація

Назва патенту англійськоюA burner device

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych

Назва патенту російськоюГорелочное устройство

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич

МПК / Мітки

МПК: B01J 19/26, F23D 14/26, C01B 33/18, F23D 14/46, F23D 14/32, B01J 19/00, F23D 14/22, C01B 33/12

Мітки: пальниковий, пристрій

Код посилання

<a href="https://ua.patents.su/6-65042-palnikovijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Пальниковий пристрій</a>

Попередній патент: Прямоструминний пальник

Наступний патент: Спосіб виготовлення заряду водовмісної вибухової речовини, водовмісна рідина (варіанти) і водовмісна вибухова речовина

Випадковий патент: Спосіб медикаментозного лікування пародонтиту