Агрегат для виробництва азотної кислоти

Номер патенту: 66114

Опубліковано: 26.12.2011

Автори: Єлізаров Владімір Валєнтіновіч, Ануров Юрій Міхайловіч, Чєрнишев Валєрій Владіміровіч

Формула / Реферат

Агрегат для виробництва азотної кислоти з аміаку шляхом окислення аміаку киснем повітря і поглинанням оксидів азоту водою в агрегаті з єдиним тиском на стадіях окислення аміаку і поглинання оксидів азоту, що містить апарати окислення аміаку повітрям, поглинання оксидів азоту, газотурбінну установку, що включає компресор для стиснення повітря і рекуперативну турбіну для розширення хвостових газів, нагрітих газами з камери згорання палива, а також змішувач аміаку і його підігрівач, лінію живильної води для котла-утилізатора, що має парозбірник, і продувальну колону азотної кислоти, при цьому компресор встановлений на одному валу з рекуперативною турбіною, на виході з компресора лінія потоку стислого повітря розділена на два відгалуження, причому перше відгалуження призначене для отримання азотної кислоти і пов'язане спочатку з охолоджувачем стислого повітря і потім із змішувачем аміаку, а друге відгалуження призначене для спалювання палива і пов'язане з камерою згорання рекуперативної турбіни, який відрізняється тим, що агрегат додатково містить інжектор, який встановлений перед камерою згорання і сопло якого сполучене з другим відгалуженням, а до патрубка всмоктування в інжектор приєднано відведення від лінії потоку хвостового газу, перед повітроохолоджувачем виконано третє відгалуження, оснащене регулюючим клапаном і сполучене з лінією потоку хвостового газу до відведення на інжектор, як компресор для стиснення повітря в газотурбінній установці використовують відцентровий компресор, причому відцентровий компресор і рекуперативна турбіна встановлені консольно з підшипниковим вузлом між ними, для виключення витоку масла з якого в газоповітряний тракт розташовані лабіринти, створюючі передмасляну порожнину, що наддувається повітрям з другого інжектора, сопло якого сполучене з лінією потоку стислого повітря по четвертому відгалуженню, а патрубок всмоктування в інжектор сполучений з відведенням від повітроводу до компресора, у якого перед робочим колесом встановлений регульований вхідний направляючий апарат, що бере участь в управлінні витратою повітря по першому відгалуженню.

Текст

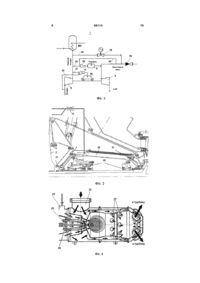

Агрегат для виробництва азотної кислоти з аміаку шляхом окислення аміаку киснем повітря і поглинанням оксидів азоту водою в агрегаті з єдиним тиском на стадіях окислення аміаку і поглинання оксидів азоту, що містить апарати окислення аміаку повітрям, поглинання оксидів азоту, газотурбінну установку, що включає компресор для стиснення повітря і рекуперативну турбіну для розширення хвостових газів, нагрітих газами з камери згорання палива, а також змішувач аміаку і його підігрівач, лінію живильної води для котлаутилізатора, що має парозбірник, і продувальну колону азотної кислоти, при цьому компресор встановлений на одному валу з рекуперативною турбіною, на виході з компресора лінія потоку стислого повітря розділена на два відгалуження, причому перше відгалуження призначене для отри U 2 66114 1 3 новку, що включає компресор для стиснення повітря і рекуперативну турбіну для розширення хвостових газів, нагрітих газами з камери згорання палива, а також змішувач аміаку і його підігрівач, лінію живильної води для котла-утилізатора, що має парозбірник, і продувальну колону азотної кислоти. У газотурбінній установці як компресор для стиснення повітря використовують осьовий компресор, встановлений безпосередньо на одному валу з рекуперативною турбіною, на виході з компресора лінія потоку стислого повітря розділена на два відгалуження. Перше відгалуження лінії призначене для отримання азотної кислоти і пов'язане спочатку з охолоджувачем стислого повітря і потім із змішувачем аміаку. Друге відгалуження лінії призначене для спалювання палива і пов'язане безпосередньо з камерою згорання рекуперативної турбіни. Недоліком такого агрегату є використання осьового компресора, який має велику довжину, підвищену масу і вимагає розташування опори біля входу в компресор, з масляної порожнини якої при зносі лабіринтів масло може підмішуватися в повітря, що йде в технологічний цикл, а це не допустимо унаслідок швидкого виходу з ладу дорогих каталізаторів і втрати вироблення азотної кислоти. Недоліком осьового компресора є і відсутність пологої частини в напірній характеристиці, що приводить до швидкого зростання степені стиснення (зміні робочого тиску), наближенню до межі помпажу при збільшенні (зміні) гідравлічного опору вельми завантаженою різним устаткуванням технологічної лінії. Якщо в процесі експлуатації потрібно перейти на зменшене вироблення азотної кислоти, то в установці з осьовим компресором неможливо це зробити з використанням, наприклад, найбільш економічного і ефективного засобу - регульованого вхідного направляючого апарату (РВНА), тому що при його закритті помітно мінятимуться і витрата і, що небажано, степінь стиснення, тобто робочий тиск. Сказане добре ілюструє Фіг. 5, де наведені типові напірні характеристики осьового багатоступінчатого компресора, де по осі ординат - степень стиснення, по осі абсцис приведена витрата повітря, а самі криві розділені по приведених оборотах обертання. ( n n факт / nрасч 0,95; 10; 105) . На Фіг. 6 , , наведені для наочного порівняння аналогічні характеристики одноступінчатого відцентрового компресора з чітко вираженої пологої, паралельної осі абсцис, частиною кривих. Відмітною особливістю характеристик одноступінчатих високонапірних відцентрових ступенів із степенем підвищення * тиску к 6,5...8 є можливість регулювання продуктивності в широкому діапазоні за рахунок повороту лопаток РВНА щодо номінального положення, при цьому величина повного тиску за ступенем і її адіабатичний ККД змінюються трохи. На Фіг. 6 наведені напірні характеристики відцентрового ступеня агрегату при трьох положеннях лопаток РВНА в області основних режимів експлуатації на частотах обертання від . Видно, що при n n факт / nрасч 0,95; 10; 105 , , 66114 4 зміні положення лопаток РВНА в діапазоні BНН 10 ... 10 , продуктивність компресора зміниться на 7…10 % відносно початкового положення РВНА залежно від частоти обертання, при цьому, чим вище частота обертання, тим більше зміна продуктивності компресора. Необхідно відзначити, що зміна степені підвищення тиску ступеня на постійній частоті обертання (при збереженні опору мережі) складає 2…2,5 %, що пояснюється тим, що у відцентровому ступені основний внесок (більше 95 %) в роботу - H U2C2u U1C1u , де U1 , U2 - окружні швидкості на вході і на виході відповідно, a C1u , C 2u - проекція абсолютної швидкості потоку на окружний напрям (фронтальний перетин) визначається виходом з колеса, а оскільки параметр U2C 2u при прикритті лопаток ВНА практично не міняється, то і степінь підвищення тиску ступеня змінюється слабо. У осьових багатоступінчатих компресорах з * таким же степенем підвищення тиску к 6,5...8 при регулюванні ВНА відносна зміна витрати зіставно з відносною зміною степені підвищення тиску, що можна пояснити перепогодженням характеристик ступенів компресора в бік збільшення частки останніх ступенів як найбільш чутливих до зміни протитиску. Ще одним недоліком прототипу є те, що друге відгалуження лінії потоку стислого повітря, призначене для спалювання палива, пов'язане з подачею повітря безпосередньо в камеру згорання рекуперативної турбіни. Такий безпосередній зв'язок при забезпеченні економної (коефіцієнт надлишку 105 ) подачі настільки необхідного в технології , стислого повітря для забезпечення стійкого горіння супроводжується високою температурою факела і вимагає охолоджування стінок камери. Ефективне і широко вживане зависне охолоджування стінок вдуванням уздовж них холодоагенту в конструкціях з використанням хвостового газу недоцільно з наступної причини. Вміст кисню в хвостових газах не більше 4-5 %, тобто в середовищі хвостового газу організувати горіння не можливо (як відомо, критичним є для таких умов 12 %). При вдуванні хвостового газу навіть уздовж стінок неминуче частина природного газу, що надходить в камеру згорання, захоплюватиметься хвостовим газом, що йде на таке зависне охолоджування, при цьому в процесі експлуатації і особливо на запуску газотурбінної установки, часто спостерігається догорання цієї понесеної частини природного газу далеко за факелом і навіть в зоні рекуперативної турбіни, що призводить до її пошкодження і навіть прогарів і обривів лопаток. Для зниження температури факела і зменшення теплової дії на стінки камери згорання можна, заздалегідь змішавши з природним газом, подати в зону горіння ще порцію повітря, досягти 2...2,5 як це роблять в класичних енергетичних і транспортних ГТУ. Проте така подача додаткового повітря для зниження температури в зоні горіння в даній газотурбінній установці неекономічна, бо це повітря відбирається на 5 власні потреби турбокомпресора, а не по прямому призначенню - створенню продукту, яким є азотна кислота. Технічним результатом корисної моделі, що заявляється, є забезпечення високої надійності і економічності в широкому діапазоні роботи ТК. Технічний результат в агрегаті для виробництва азотної кислоти з аміаку шляхом окислення аміаку киснем повітря і поглинанням оксидів азоту водою в агрегаті з єдиним тиском на стадіях окислення аміаку і поглинання оксидів азоту, що містить апарати окислення аміаку повітрям, поглинання оксидів азоту, газотурбінну установку, що включає компресор для стиснення повітря і рекуперативну турбіну для розширення хвостових газів, нагрітих газами з камери згорання палива, а також змішувач аміаку і його підігрівач, лінію живильної води для котла-утилізатора, що має парозбірник, і продувальну колону азотної кислоти, при цьому компресор встановлений на одному валу з рекуперативною турбіною, на виході з компресора лінія потоку стислого повітря розділена на два відгалуження, причому перше відгалуження призначене для отримання азотної кислоти і пов'язане спочатку з охолоджувачем стислого повітря і потім із змішувачем аміаку, а друге відгалуження призначене для спалювання палива і пов'язане з камерою згорання рекуперативної турбіни, досягається тим, що агрегат додатково містить інжектор, який встановлений перед камерою згорання і сопло якого сполучене з другим відгалуженням, а до патрубка всмоктування в інжектор приєднано відведення від лінії потоку хвостового газу, перед повітроохолоджувачем виконано третє відгалуження, оснащене регулюючим клапаном і сполучене з лінією потоку хвостового газу до відведення на інжектор, як компресор для стиснення повітря в газотурбінній установці використовують відцентровий компресор, причому відцентровий компресор і рекуперативна турбіна встановлені консольно з підшипниковим вузлом між ними, для виключення витоку масла з якого в газоповітряний тракт розташовані лабіринти, утворюючі передмасляну порожнину, що наддувається повітрям з другого інжектора, сопло якого сполучене з лінією потоку стислого повітря по четвертому відгалуженню, а патрубок всмоктування в інжектор сполучений з відведенням від повітроводу до компресора, у якого перед робочим колесом встановлений регульований вхідний направляючий апарат, що бере участь в управлінні витратою повітряпо першому відгалуженню. Далі корисна модель пояснюється прикладом конкретного виконання, який ілюструє суть технічного рішення, що заявляється, можливість технічної реалізації і досягнення технічного результату, що заявляється, з посиланнями на креслення, на яких: На фіг. 1 показана схема агрегату, що заявляється. Агрегат включає фільтр атмосферного повітря 1, відцентровий повітряний компресор 2, повітроохолоджувач 3, змішувач 4, контактний апарат 5, котел-утилізатор 6, що має парозбірник 7, камеру згорання палива 8, пов'язану з рекуперативною турбіною 9, підігрівач хвостових газів 10, реактор 66114 6 каталітичного очищення 11, холодильникконденсатор 12, колону абсорбції 13, продувальну колону 14, підігрівач газоподібного аміаку 15. На фіг. 2 представлений збільшений фрагмент з схеми на фіг. 1, де показані інжектор до камери згорання 16, на другому відгалуженні 28, інжектор наддуву 17 на четвертому відгалуженні 31, регулюючий клапан 18 на третьому відгалуженні 30, зворотний клапан 19, передмасляна порожнина 20, відведення 29 хвостового газу і відведення 32 від воздуховода. На фіг. 3 приведений елемент конструкції опори з наддувом передмасляної порожнини 20 з інжектора наддуву 17 і консольно розташованого відцентрового колеса 2, лабіринти 21 і підшипники 22. На фіг. 4 показаний подовжній розріз камери згорання з вказівкою потоків робочих середовищ, де показані: патрубок 23 подачі суміші повітря і хвостового газу від інжектора; патрубок 24 подачі хвостового газу; трубопровід 25 подач палива; запальник 26; отвори 27 для подачі хвостового газу в зону змішування. Агрегат працює таким чином. Атмосферне повітря, проходячи через фільтр 1, (див. фіг. 1-2) надходить на всмоктування осьового повітряного відцентрового компресора 2, де його стискають, причому стиснення до кінцевого єдиного тиску здійснюють безперервно в один ступінь стиснення, після чого стисле і тим самим нагріте повітря ділять на два потоки, один з яких, призначений, для отримання азотної кислоти, направляють на охолоджування, наприклад, в повітроохолоджувач 3 і далі змішують з аміаком в змішувачі 4, а інший подають другому відгалуженню 28 в інжектор 16, до патрубка всмоктування якого приєднано відведення 29 від лінії потоку хвостового газу, суміш повітря і хвостового газу з інжектора надходить в патрубок 23 камери згорання (фіг. 4) і далі в пальник, куди подається паливо по трубопроводу 25, на виході з якого встановлений запальник 26, основна частина хвостового газу надходить в камеру згорання по патрубку 24, проходить із зовнішнього боку стінки камери згорання, охолоджуючи її, і змішується з продуктами згорання через отвори 27, перед повітроохолоджувачем виконано третє відгалуження 30 (фіг. 2), яке оснащене регулюючим відкриваним на запуску і на часткових режимах клапаном 18, сполучене з лінією потоку хвостового газу між відведенням 29, що йде на інжектор 16, і клапаном 19, що забезпечує при роботі з відкритим клапаном 18 і перекритим зворотним клапаном 19, надійну роботу камери згорання за рахунок підсосу в інжектор 16 на цьому режимі. Як компресор для стиснення повітря в газотурбінній установці використовують відцентровий компресор 2, розташований, як і рекуперативна турбіна, консольно з підшипниковим вузлом 22 (фіг. 3) посередині між ними, що знаходиться в масляній порожнині, що відсічена від стислого повітря і вхідного в турбіну нагрітого газу лабіринтами 21, створюючими передмасляну порожнину 20 для її наддуву повітрям з другого інжектора 17, сопло якого сполучене з лінією потоку стислого повітря по четвертому відгалуженню 31. Патрубок 7 всмоктування в інжектор 17 сполучений з відведенням 32 від воздуховода до компресора, у якого перед робочим колесом встановлений регульований вхідний направляючий апарат, що бере участь в управлінні витратою повітря по першому відгалуженню. Відмітні ознаки корисної моделі, що заявляються, в сукупності з відомими ознаками дозволяють отримати підвищену надійність і вищу економічність на всіх режимах роботи газотурбінної установки за рахунок наступних чинників. Агрегат, що заявляється, має друге відгалуження по лінії стислого повітря, що йде в камеру згорання, інжектора, який своєю кінетичною енергією забезпечує підсос частини хвостового газу (приблизно половина від витрати повітря), що дозволяє понизити температуру факела на 300400 °C, значно зменшивши теплову дію на стінки камери згорання і дозволивши організувати для них тільки конвективне охолоджування без вдування хвостового газу до зони його зміщення із згорілим газом. Тим самим виключена можливість догорання за факелом, що особливо важливе в рекуперативній турбіні. Реалізувати ефективний інжектор дозволило створення нестандартних для звичайних ГТУ втрат тиску закомпресорного повітря до входу його в камеру згорання, а саме, втрати в технологічному циклі виробництва азотної кислоти складають величину в 0,15…0,2МПа, що забезпечує достатній перепад для роботи сопла інжектора. Постановка третього відгалуження з регулюючим клапаном дозволила зберегти надійність конструкції камери згорання, в першу чергу на запуску і роботі на холостому ходу, коли хвостові гази ще не поступають в камеру згорання, і технологічна лінія від'єднана відсічними і зворотними клапанами від байпасної лінії, що працює на вказаних режимах газотурбінної установки. Тому третє відгалуження з лінією потоку хвостових газів 66114 8 виконане між зворотним клапаном і відведенням на інжектор, що стоїть перед камерою згорання. Досягнуті в даний час успіхи в проектуванні і створенні одноступінчатих високооборотних і високонапірних відцентрових компресорів із степенем стиснення в одному ступені від 7 до 12, з достатньо високим коефіцієнтом корисної дії на рівні 8183 % дозволили, застосувавши його в пропонованій газотурбінній установці, отримати унікальні переваги не тільки по надійності, але і по економічності. По-перше, незрівнянно менші по довжині габарити відцентрового колеса дозволили виконати консольну схему розміщення щодо опори, що дозволило повністю виключити попадання масла в технологічний цикл і зробити ротор "жорстким". Крім того, між компресором і турбіною виконана опора, а конструктивно масляна порожнина відокремлена системою лабіринтів і організована передмасляна порожнина, куди подають повітря для наддуву. Завдяки цьому, навіть на запуску і вибіганні виключені повністю втрати масла. У баку маслосистеми, на сливі створюється невелике розрідження, а на наддув передмасляної порожнини подають повітря з другого інжектора, причому на сопло інжектора подають у малій кількості стисле повітря по четвертому відгалуженню, а підсмоктується очищене в повітроочисному пристрої повітря, що надходить з входу в компресор. Як показано вище, відцентровий ступінь компресора має інший вид напірних характеристик, а постановка перед нею РВНА дозволяє не тільки, як в класичних РВНА осьових компресорів, переходити в область більшої газодинамічної стійкості, особливо при роботі на запуску і перехідних режимах, і ефективно управляти витратам повітря, що йде в технологічний цикл, без помітної зміни степені стиснення або робочого тиску стислого повітря, що йде по першому відгалуженню на виробництво азотної кислоти. 9 66114 10 11 Комп’ютерна верстка М. Ломалова 66114 Підписне 12 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for production of nitric acid

Автори англійськоюAnurov Yurii Mikhailovich, Yelizarov Vladimir Valientinovich, Chiernyshev Valierii Vladimirovich

Назва патенту російськоюАгрегат для производства азотной кислоты

Автори російськоюАнуров Юрий Михайлович, Елизаров Владимир Валентинович, Чернышев Валерий Владимирович

МПК / Мітки

МПК: C01B 21/26, C01B 21/40

Мітки: кислоти, виробництва, агрегат, азотної

Код посилання

<a href="https://ua.patents.su/6-66114-agregat-dlya-virobnictva-azotno-kisloti.html" target="_blank" rel="follow" title="База патентів України">Агрегат для виробництва азотної кислоти</a>

Попередній патент: Спосіб лікування судинної пухлини вушної раковини

Наступний патент: Робоче колесо турбокомпресора

Випадковий патент: Спосіб засипки воронки