Занурена фурма для продувки та рафінування рідких розплавів

Номер патенту: 6766

Опубліковано: 16.05.2005

Автори: Бондаренко Борис Іванович, Гліке Анатолій Петрович, Федоров Дмитро Миколайович, Гребень Констянтин Панасович, Покотило Євген Петрович

Формула / Реферат

1. Занурена фурма для продувки та рафінування рідких розплавів, що містить охолоджувальний корпус, в нижній частині якого розміщена головка, сопла для подачі газоподібних реагентів та центральне сопло для подачі порошкових рафінувальних реагентів, з'єднане з центральною трубою, з якою співвісно розміщена проміжна труба, а в верхній частині корпусу співвісно встановлені труби для підводу газоподібних та рафінувальних реагентів, яка відрізняється тим, що вона обладнана з'єднаним з проміжною трубою циліндричним соплом, всередині якого співвісно розміщена фігурна дуттьова насадка з внутрішнім профільованим соплом для подачі рафінувальних реагентів та периферійним завихрювачем з каналами для подачі окислювача, причому головку виконано П-подібної кільцевої форми, всередині якої між нею та циліндричним соплом встановлена кільцева шайба з вихідними периферійними газовими соплами, а в верхній частині центральної труби встановлено привід для зворотно-поступального переміщення її вздовж вертикальної осі разом з фігурною дуттьовою насадкою.

2. Занурена фурма за п. 1, яка відрізняється тим, що вихідні периферійні газові сопла кільцевої шайби розміщені відносно вертикальної осі під кутом 165-170°.

Текст

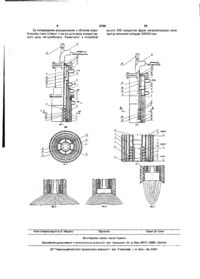

1. Занурена фурма для продувки та рафінування рідких розплавів, що містить охолоджувальний корпус, в нижній частині якого розміщена головка, сопла для подачі газоподібних реагентів та центральне сопло для подачі порошкових рафінувальних реагентів, з'єднане з центральною трубою, з якою СПІВВІСНО розміщена проміжна труба, а в верхній частині корпусу співвісно встановлені труби для підводу газоподібних та рафінувальних реагентів, яка відрізняється тим, що вона обладнана з'єднаним з проміжною трубою циліндричним соплом, всередині якого співвісно розміщена фігурна дуттьова насадка з внутрішнім профільованим соплом для подачі рафінувальних реагентів та периферійним завихрювачем з каналами для подачі окислювача, причому головку виконано Пподібноі кільцевої форми, всередині якої між нею та циліндричним соплом встановлена кільцева шайба з вихідними периферійними газовими соплами, а в верхній частині центральної труби встановлено привід для звороти о-поступального переміщення її вздовж вертикальної осі разом з фігурною дуттьовою насадкою. 2. Занурена фурма за п. 1, яка відрізняється тим, що вихідні периферійні газові сопла кільцевої шайби розміщені відносно вертикальної' осі під кутом 165-170°. Пропозиція належить до фурм плавильних агрегатів для виробництва чавуну і сталі, а саме до конструкції занурених фурм для подання газоподібних та/чи порошкоподібних рафінувальних реагентів у зону обробки розплавлених металів. Фурма призначена для десульфурації чи дегазації чавуну і сталі у ковшах на підприємствах чорної металургії, машинобудуванні, а в деяких випадках (наприклад, у виробництві феронікелю) і на підприємствах кольорової' металурги. У зв'язку з загальним прагненням промисловості до енерго- та ресурсозбереження і зростанням вимог споживачів чавуну і сталі до їхньої якості, відповідно зростають вимоги до ефективної їх позапічної обробки з метою рафінування від неметалічних домішок: сірки, фосфору, розчинених газів, окисних включень тощо. Необхідність створення таких пристроїв, що можуть бути використані для сумісної подачі палива та окислювача з додаванням шлакоутворюючих і рафінувальних реагентів з більш жорсткими вимогами до роботоспроможності, тобто стійкості найголовніша проблема для металургії та машинобудування. Відомий пристрій для нагріву і обробки рідких розплавів реагентами - вихровий пальник [А.с. 3 СССР №832255 М.кл. F23D13/26, 1981г.]. Він вміщує прилягаючий до вогнетривкої амбразури металевий корпус, в якому по осі встановлена труба для подачі окислювача, має на виході завихрювач. Труба для подачі окислювача утворює з корпусом кільцевий канап для подачі палива, на вихідному кінці якого також встановлено завихрювач у вигляді шайби з гвинтовими наскрізними каналами. Труба для подачі оксилювача встановлена в корпусі для можливості переміщення за допомогою ручного механізму. Корпус обладнаний водоохолоджуючою сорочкою. Вихровий пальник не в змозі плавно регулювати параметри факелу, тому що при переміщенні завихрювачів палива та окислювача в корпус або назовні від початку закруглення тороїдальної поверхні вогнетривкої амбразури утворюється гострий, а не розімкнений факел. Тому неможливо забезпечити інтенсивну і рівномірну передачу тепла металу, що нагрівається, а також забезпечити Його рафінування після розплавлення. Розміщення завихрювачів палива та окислювача на одній переміщуваній трубі не дозволяє створити гострий розімкнений факел окислюваль (0 (О h(D 6766 ної або відновлгавальної суміші при рафінуванні, тому що при переміщенні їх від нижнього зрізу корпусу в рідкому металі відбувається нєупорядкований і нерегульований рухи факелу за рахунок збільшення густини розплаву, що погіршує процес обробки металу і, як наслідок, його якість. З числа відомих водоохолоджуваних занурених фурм дам одночасної подачі дуттьових газіа і порошкових реагентів в розплав в плавильному агрегаті до запропонованої по технічній сутності І досяжному ефекту найближчим є фурма для пічних ванн, яка використовує газоподібні і сипучі 3 реагенти [Патент ЕПВ №0109916, М.кл. С21С5/46, 1983р.]. Занурена фурма має зовнішній корпус з патрубками для підводу та відводу охолоджуючої води, розташованими в верхній його частині, а у нижній - сферичну головку з центральним соплом для вводу порошкових рафінувальних реагентів в потоки газів. Головка також має розміщені вище центрального сопла три яруси (розосереджених між собою) вихідних отворів різних диаметрія, спрямованих під кутами до вертикальної осі, відповідно, 10-15°, 30-45° та 60-120° для продувки рідкої" ванни газоподібними потоками. Для підвода газопорошкових рафінувальних реагентів розміщені відповідно окремі труби, верхні частини яких мають патрубки, які розміщені вище верхньої частини корпуса. Фурма обладнана пристроєм для сигналізації' порушення системи охолодження і її прогару. Суттєво допомогаючи інтенсивному перемішуванню розплаву, така фурма здатна швидко виходити з ладу у зв'язку з абразивним розмиванням центральної труби, в зв'язку з чим зменшується його працездатність, тобто стійкість. Оскільки конструкція багатоблочна і її ремонт трудоемкий, то за умови найменшого ушкодження пристрою необхідна його повна заміна, що впливає на тривалість процесу плавки. В відомому пристрої' його основна частина головка складна не тільки по конструкції, але і в зварювальному виконанні, що погіршує конструкцію і створює складне здійснення підводу енергоносіїв, а також знижує надійність І стійкість головки фурми до термічних напруг під час роботи в зоні рідкого розплаву. Конструкція ВІДОМО'І фурми не дозволяє забезпечити рафінування рідких металу і шлаку по усьому об'єму ванни, що призводить до неповного засвоювання реагентів і, як наслідок, до малої ефективності процесу. В основу пропозиції поставлено завдання удосконалення конструкції зануреної' фурми для продувки та рафінування рідких розплавів, в якій внаслідок зміни конструкції фігурної' частини дуттьової насадки та встановлення її з можливістю переміщення вздовж вертикальної осі, забезпечується підвищення ступеню використання газопорошкових рафінувальних реагентів, зменшення витрат газокисневих енергоносіїв і за рахунок цього покращується якість виробленого металу при збільшенні терміну служби фурми. Поставлена задача вирішується тим, що занурена фурма для продувка та рафінування рідких розплавів, яка вміщує охолоджувальний корпус, в нижній частині якого розміщена головка, сопла для подачі газоподібних реагентів та центральне сопло для подачі порошкових рафінувальних реагентів, з'єднане з центральною трубою, з якою співвісно розміщена проміжна труба, а в верхній частині корпусу співвісно встановлені труби для підводу газоподібних та рафінувальних реагентів, згідно з пропозицією, обладнана з'єднаним з проміжною грубою циліндричним соплом, всередені якого співвісно розміщена фігурна дуттьова насадка з внутрішнім профільованим соплом для подачі рафінувальних реагентів та периферійним завихрювачем з каналами для подачі окислювача, причому головку виконано П-подібної кільцевої форми, в середині якої між нею та циліндричним соплом встановлена кільцева шайба з вихідними периферійними газовими соплами, а в верхній частиш центральної труби встановлено привід для зворотнопоступального переміщення її вздовж вертикальної осі разом з фігурною дуттьовою насадкою. Додатковою ознакою є те, що вихідні периферійні газові сопла кільцевої шайби розміщені відносно вертикальної' осі під кутом 165-170°. Конструкція зануреної фурми може мати як охолоджувальний, так і вогнетривкий корпус, що дозволяє використовувати її в різних плавильних агрегатах. Нетрадиційний підхід і оригінальність конструкції центральної фігурної дуттьової насадки з внутрішнім профільованим соплом для подавання газо чи газопорошкових рафінувальних реагентів і периферійним завихрювачем з каналами для подавання окислювача дозволяють створити закручений потік суміші заданої форми, які мають великий кут розкриття струменю відносно вертикальної осі. При цьому створення такої форми факела горіння досягається за допомогою керованого приводу зворотно-поступового переміщення центральної труби з фігурною дуттьовою насадкою. Переміщення фігурної дуттьової насадки відбувається всередині циліндричного сопла для подавання окислювача і цей взаємозв'язок гарантує стабільний і чіткий вихід потоків суміші, а наявність у верхній частині фурми кільцевого сильфонного компенсатора забезпечує вільне переміщення фігурного дуттьового сопла, що дозволяє повільно одержувати закручений факел горіння від "розімкнутого" (01=180°) до "гострого" (сс=45°). Нахил газових сопел під кутом 165-170° до вертикальної осі дозволяє отримати факел суміші з ліпшим перемішуванням реагентів, більш високими температурами І меншими витратами палива. Взаємозв'язок відрізняючих ознак конструкції' дозволяє одержати занурену фурму, яка може створити закручений факел заданої форми, і взаємодіючи з газопорошковими рафінуючими реагентами, сприяє більш широкому охвату об'єму металу чи шлаку, повному їх вступу в реакцію, очищенню від шкідливих домішок і, тим самим, підвищенню якості металу. Далі суть пропозиції' пояснюється докладним описом запропонованої зануреної фурми з посиланням на креслення, де відображено: На Фіг.1 - фурма, що пропонується, водоохолоджувальний варіант (з частковим повздовжнім розрізом). 6766 На Фіг.2 - фурма, що пропонується, вогнетривкий варіант (з частковим повздовжнім перерізом). На Фіг.З - поперечний переріз фурми по АА. На Фіг.4 - в збільшеному масштабі - схема стику центральної фігурної дуттьової насадки з центральною трубою. На Фіг.5 - зображена "Позиція 1", на якій вихідний кінець фігурної дуттьової насадки фурми розташовано в одній горизонтальній площині з нижнім зрізом циліндричного сопла, кут розкриття струменю потоків газокисневої' пальної суміші Ор=120180°. На Фіг.6 - зображена "Позиція ІГ, на якій вихідний кінець фігурної дуттьової насадки фурми розташовано на середині циліндричного сопла, кут розкриття струменю потоків газокисневої пальної суміші оср=45-120°. На Фіг.7 - зображена "Позиція III", на якій вихідний кінець фігурної дуттьової' насадки фурми розташовано в одній площині з верхнім кінцем циліндричного сопла, кут розкриття струменю потоків газокисневої пальної суміші ctp меню, ніж 45°. Занурена фурма для продувки і рафінування рідких розплавів включає зовнішній водоохолоджувальний корпус (або вогнетривкий), виконаний з трьох концентрично розміщених труб - зовнішньої 1, роздільної 2 і внутрішньої 3. До зовнішньої 2 та внутрішньої 3 труб в нижній їх частині приєднана кільцева головка 4 для створення єдиного водоохолоджувального корпусу, в якому роздільна труба 3 призначена для утворення трактів підводу та відводу охолоджувача. На верхньому торці зовнішньої труби 1, перекриваючи кільцевий тракт для відводу охолоджувача між трубами 1 і 2, встановлений сальниковий компенсатор 5 для зняття термічних напруг головки фурми при и роботі в зоні рідкою розплаву, а нижче нього до труби І приєднаний патрубок 6 для відводу охолоджувача. На верхньому торці роздільної труби 2, перекриваючи кільцевий тракт для підводу охолоджувача між трубами 2 і 3, встановлена заглушка 7 у вигляді шайби, а нижче най до труби 2 приєднаний патрубок 8 для підводу охолоджувача. У середині корпусу фурми розміщена проміжна труба 9, що розподіляє тракти подачі палива і окислювача. На верхньому торці труб проміжної" 9 і внутрішньої 3, перекриваючи кільцевий тракт для підводу палива між ними встановлена заглушка 10 у вигляді шайби, а нижче неї до труби 3 приєднаний патрубок 11 для підводу палива. В нижній частині проміжної труби 9 встановлене циліндричне сопло 12 для подачі окислювача. В нижній частині фурми в кільцевому тракті для подачі палива між циліндричним соплом 12 і кільцевою головкою 4 встановлена кільцева шайба 13 з розміщеними по колу, направленими під кутом 165-170° до вертикальної осі вихідними периферійними газовими соплами 14 для витіку палива в розплав. До заглушки 10, по колу нижнім кінцем приєднана кільцева обичайка 15, на верхньому КІНЦІ ЯКОЇ встановлений з'єднувальний фланець 16, а нижче його до обичайки 15 приєднаний патрубок 17 для підводу окислювача. Всередині охолоджувального корпусу концен трично розміщена центральна труба 18 для подачі газопорошкових рафінувальних реагентів, яка з проміжною трубою 9 утворює тракт для підводу окислювача, яка в свою чергу, з внутрішньою трубою 3 утворює тракт для підводу палива. До нижньої' частини центральної труби 18 приєднана фігурна дуттьова насадка 19 з внутрішнім профільованим соплом 20 для подачі газо- або газопорошкових рафінувальних реагентів та периферійними завихрювачами 21, які утворюють канали 22 для закрутки і підводу окислювача в розплав. В верхній частині центральної труби 18 встановлений патрубок 23 для підводу газо-або газопорошкових рафінувальних реагентів, а до нього приєднаний привід 24 для зворотно-поступального переміщення центральної труби 18 з фігурною дуттьовою насадкою 19 вздовж вертикальної осі. В верхній частині центральної труби 18 встановлена кільцева шайба 25, а нижче патрубка 23 до труби 18 приєднаний нижній кінець кільцевого гофрованого компенсатора переміщення головки 28 (типу "сільфон") для компенсації зворотнопоступального переміщення центральної труби 18 вздовж вертикальної осі фурми. В верхній частині компенсатора 26 встановлений з'єднувальний фланець 27 з центральним отвором 28 для вільного переміщення центральної труби 18 вздовж вертикальної осі. Запропонована занурена фурма для продувки та рафінування рідких розплавів працює таким чином. Чавун або сталь з залишком шлаку заливають у ковш на 80-85% його об'єму, подають на стенд під витяжний пристрій, накривають кришкою з центральним отвором для вводу зануреної фурми і боковим отвором для відводу димових газів. Після цього з вихідного вертикального положення охолоджену (може бути з вогнетривким зовнішнім корпусом) фурму вводять в отвір кришки. Потім одночасно через патрубок 11 по кільцевому тракту між трубами 3 і 9 подають паливо до периферійних газових сопел І4 на вихід з фурми, а через патрубок 17 по кільцевому тракту між трубами 9 і 18 та каналам 22 завихрювачей 21 центральної фігурної дуттьової насадки 19 подають окислювач на вихід з фурми, одночасно змінюють співвідношення "папиво-окислювач" та отримують вїдновлювальну газокисневу суміш (а=0,8), яка загорається від поверхні розплаву. Потім за допомогою привода 24 переміщують центральну фігурну дуттьову насадку 19 вгору по вертикальній осі, по внутрішній поверхні циліндричного сопла 12 в "Позицію НІ", яка створює "гострий" закручений факел горіння (кут розкриття струменя до 45°). Потім фурму з "гострим" закрученим факелом горіння (кут розкриття струменя до 45°) з вщновлювальною газокисневою сумішшю (ос=0,8), отриманою раніше, занурють в шар металу на 0,800,85 його глибини. При нерухомій фурмі за допомогою привода 24 переміщують униз по продольній осі фігурну дуттьову насадку 19 в "Позицію І" і отримують "розімкнений" закручений факел горіння (кут розкриття струменя до 180°) у відновлювальній газокис 6766 невій суміші (а=0,8). Одночасно в потоці факела горіння, що утворився, в рідкий метал вдувають 60-80% від загальної кількості (витрати, коли продувають тільки одним рафінуючим газом) газо- або газопорошкових рафінувальних реагентів. Після подання всієї потрібної кількості рафінувальних реагентів у вигляді газу або порошку (6080% від загальної маси}, переходять на "Позицію III" переміщують центральну фігурну дуттьову насадку 19 з центральною трубою 18 приводом 24 по вертикальній осі вгору по внутрішній поверхні циліндричного сопла 12 і отримують "гострий" закручений факел горіння (кут розкриття струменя до 45°) у відновлювальній газокисневій суміші (а=0,8), а потім повільно підіймають фурму в шар шлаку. При нерухомій фурмі в шарі шлаку переміщують центральну фігурну дуттьову насадку 19 по вертикальній осі униз по внутрішній поверхні циліндричного сопла 12 і переходять в "Позицію II я на "напіврозімкнений" закручений факел горіння (кут розкриття струменя до 120°). Одночасно змінюють співвідношення "паливоокислювач". Отримують окислювальну газокисневу суміш з 01=1,2-1,3 І продувають шар шлаку отриманим факелом горіння без газопорошкових рафінувальних реагентів, Далі перехід на "Позиції І-Ш і зміна складу газокисневої суміші а (співвідношення "паливокисень'") здійснюють операціями вищезгаданими. Після обробки шлаку при нерухомій фурмі переходять в "Позицію III" на "гострий" закручений факел горіння (кут розкриття струменя до 45°), але у відновлювальній газокисневій пальній суміші 8 (да=0,8). Потім занурюють фурму в шар металу на 0,150,20 його глибини, переходять в "Позицію Г на "розімкнений" закручений факел горіння (кут розкриття струменя до 180°), з відновлювальною газокисневою сумішшю (а=0,8) і продувають його. Одночасно вдувають залишки 40-20% від загальної маси газопорошкових рафінувальних реагентів. Після подання газопорошкових рафінувальних реагентів при нерухомій фурмі переходять в "Позицію III" на "гострий" закручений факел горіння (кут розкриття струменя до 45°), але отримують окислювальну газокисневу суміш (а=1,2-1,3) і потім повільно підіймають фурму в шар шлаку. В шарі шлаку при нерухомій фурмі переходять в "Позицію II", отримують "напіврозімкнений" закручений окислювальний факел горіння (кут розкриття струменя до 120°, сс=1,2-1,3) і продувають шар шлаку без додавання газопорошкових реагентів. Після обробки шлаку фурму підіймають нагору в вихідне положення і припиняють подавання усіх реагентів. Випробування зануреної фурми за прототипом І запропонованою проводили в конвертерному цеху меткомбінату "Азовсталь". Провадили випробування зануреної фурми з кутами нахилу вихідних периферійних газових сопел до вертикальної осі -162,5°; 165°; 170°; 172,5°. При цьому витрати газо- і газопорошкових рафінувальних реагентів, а також тривалість процесу десульфурацІЇ у всіх випробуваннях однакові. Показники випробувань представлені в табл. Таблиця Порівняльні показники промислових випробувань за прототипом та пропозицією № п/п 1 2 3 4 5 6 Показники процесу Витрати природного газу на процес десульфурації, м Витрати кисню на процес рафінування, M J Ступінь рафінування, % Стійкість фурми. плавок Витрати порошкових реагентів на процес десульфурацІЇ, кг Температура розплаву, °С Кути нахилу газових сопел до вертикальної' осі занурених фурм, град. За прототипом За пропозицією 162,5 165 167,5 170 172,5 12,5 З наведених даних в таблиці видно, що занурена фурма, яка пропонується, порівняно з прототипом при однакових масі металу і шлаку, витратах газопорошкового рафінувального реагенту під час подавання його на постійну глибину розплаву 0,83, тривалість усього процесу десульфурацІЇ дозволяє збільшити стійкість на 16 плавок (39%). Введення рафінувальних матеріалів та газів в закручений потік дозволяє найбільш повно використовувати газопорошковий рафінувальний реагент, збільшити час контакту десульфуратора з металом і поліпшити десульфурацію розплаву в 2,5 рази (17,02 до 42,55%}, а також зменшити витрати 15,42 15,15 14,80 15,20 15,50 17,02 41 32,10 39,50 54 31,50 40,60 55 30,80 42,55 57 31,60 40,35 55 32,20 39,90 53 1750 1517 1515 1620 1640 1530 1532 1500 1530 1630 1645 1630 порошкових рафінувальних реагентів на 250кг на плавку (на 34,3%). Нахил вихідних периферійних газових сопел під кутом 165-170° до вертикальної осі дозволяє отримати факел суміші з ліпшим перемішуванням компонентів, більш високою температурою горіння. Створення закрученого "розімкнутого" факелу горіння дозволяє підвищувати температуру розплаву і шлаку на 10-20° (на 16,6%), забезпечує необхідні основність і текучість шлаків, що є сприятливим фактором як з технологічної, так і з економічної" точки зору. 9 6766 За попередніми розрахунками з об'ємом виробництва сталі 3,0млн т на рік для умов конвертерного цеху меткомбинату "Азовсталь" з потребою 10 усього 300 занурених фурм запропонованої конструкци економія складає 300000 гри. 23 Фіг. 5 Фіг. Б Комп'ютерна верстка В Мацело Підписне ФІІ.7 Тираж 28 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності вул Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м. Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAn immersed tuyere for blowing and refining liquid alloys

Автори англійськоюHlike Anatolii Petrovych, Bondarenko Borys Ivanovych, Pokotylo Yevhen Petrovych, Fedorov Dmytro Mykolaiovych

Назва патенту російськоюПогруженная фурма для продувки и рафинирования жидких расплавов

Автори російськоюГлике Анатолий Петрович, Бондаренко Борис Иванович, Покотило Евгений Петрович, Федоров Дмитрий Николаевич

МПК / Мітки

МПК: C21C 5/48

Мітки: фурма, рідких, занурена, рафінування, розплавів, продувки

Код посилання

<a href="https://ua.patents.su/6-6766-zanurena-furma-dlya-produvki-ta-rafinuvannya-ridkikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Занурена фурма для продувки та рафінування рідких розплавів</a>

Попередній патент: Спосіб консервативного лікування вікової катаракти

Наступний патент: Спосіб отримання основних хлоридів алюмінію

Випадковий патент: Спосіб одержання n-(бета-гідроксіетил)нікотинаміду