Спосіб рафінування рідких розплавів на основі заліза та занурена фурма для його здійснення

Номер патенту: 19503

Опубліковано: 25.12.1997

Автори: Жаворонков Юрій Іванович, Гребінь Костянтин Опанасович, Конюх Василь Якович, Гліке Анатолій Петрович

Формула / Реферат

1. Способ рафинирования жидких расплавов на основе железа с использованием жидких рафинирующих шлаков и погружной продувочной фурмы, включающий подачу рафинирующих реагентов сверху через продувочную фурму и ее вертикальное перемещение в процессе рафинирования, отличающийся тем, что жидкий металл продувают факелом восстановительной газокислородной смеси, жидкий шлак факелом окислительной газокислородной смеси, а при погружении фурмы в жидкий расплав формируют острый факел, при погруженной фурме и при ее подъеме в слое жидкого расплава формируют разомкнутый веерный факел с подачей в эти периоды в жидкий расплав порошкообразных рафинирующих реагентов, при этом шлак обрабатывают также разомкнутым веерным факелом.

2. Способ по п.1, отличающийся тем, что в процессе рафинирования фурму погружают и поднимают с одновременным изменением расхода и соотношения "газ-кислород" газокислородной смеси и формы факела, по меньшей мере, дважды.

3. Способ по пп.1 и 2, отличающийся тем, что при первом погружении фурмы в жидкий расплав расходуют 50-80% от общей массы порошкообразных рафинирующих реагентов.

4. Способ по пп. 1-3, отличающийся тем, что фурму погружают в жидкий расплав на 0,8-0,85 его глубины, а подачу порошкообразных рафинирующих реагентов заканчивают на глубине 0,15-0,2.

5. Погружная фурма для рафинирования жидких расплавов на основе железа с использованием рафинирующих шлаков, а также газо- и порошкообразных рафинирующих реагентов, содержащая теплоизолированный корпус из концентрично размещенных труб, зазоры между которыми служат трактами для подачи газообразных, а полость центральной трубы - трактом для подачи порошкообразных рафинирующих реагентов, отличающаяся тем, что центральная труба в верхней части связана с приводом возвратно-поступательного перемещения, а в нижней части снабжена рассекателем, имеющим внутренние винтовые каналы, а на периферии лопасти-завихрители, причем зазор между внешней и промежуточными трубами подключен к патрубку для подвода горючего газа, а зазор между промежуточной и центральной трубами - к патрубку для подвода кислорода.

Текст

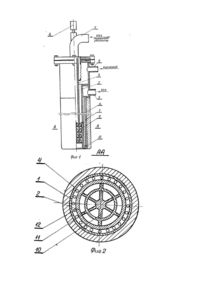

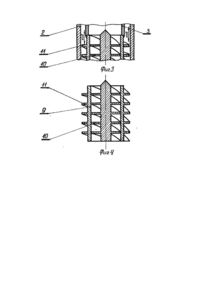

Предлагаемая группа взаимосвязанных изобретений относится к технологии преимущественно внепечной обработки жидких чугуна или стали и к конструкции погружных фурм для подачи газообразных и/или порошкообразных рафинирующих реагентов в зону обработки. Конкретные технологические процессы и фурмы, реализующие изобретения, предназначены преимущественно для десульфурации или дегазации чугуна или стали в ковшах (миксерах) на предприятиях преимущественно черной металлургии и в некоторых случаях (например, в производстве ферроникеля) на предприятиях цветной металлургии. Известен способ обработки металла инертным газом в сталеразливочном ковше [1], включающий подачу газа через погружаемую сверху фурму и перемещение фурмы в процессе продувки в вертикальном направлении, предусматривает за 1-4 мин до конца продувки на поверхность шлака присаживание веществ, повышающих его вязкость, после чего фурму поднимают вверх до уровня заглубления, равного 10-25% столба металла, при этом расход присаживаемого вещества составляет 0,5-5,0 кг/т стали. В качестве веществ, повышающих вязкость шлака, вводят магнезит, известь или магнезиальную известь с соотношением МgО:СаО равным 1:(0,06-0,8). Известна горелка-фурма для нагрева и рафинирования металла с регулированием формы газокислородного факела [2], которая содержит водоохлаждаемый наружный кожух, внутри которого концентрично расположены (считая от наружной стенки кожуха) трубы, образующие наружные тракты циркуляции хладоагента (воды), тракт для подачи топливосодержащего газа с кольцевым выходом в головке горелки-фурмы, тракт для подачи кислорода также с кольцевым выходом и центральный подвижной стержень с тарельчатым рассекателем топливного потока на выходном конце, имеющий внутренние контуры для подвода и отвода охлаждающей воды. Известная горелка-фурма является сложной в изготовлении. Наличие двух изолированных водяных контуров также усложняет конструкцию и способствует большей вероятности нарушения герметичности системы охлаждения. Конструкция горелки-фурмы не предусматривает подачи порошковых реагентов в виду быстрого износа наконечника. Из числа устройств для обработки жидких расплавов реагентами по технической сущности и достигаемому эффекту к заявляемой наиболее близка фурма для глубинной подачи газопорошковых реагентов в металл [3], которая содержит огнеупорную трубу, набранную из отдельных блоков, стальную трубу, предназначенную для жесткости конструкции, и стальную трубу для ввода газопорошковых реагентов. Между стальной трубой, служащей для жесткости конструкции, и стальной трубой для ввода газопорошкового реагента вмонтирован полый многогранник (например, квадрат), в котором выполнены отверстия, расположенные к оси фурмы под углом £90°. Квадрат образует два контура охлаждения: для подвода и отвода охладителя. Полый многогранник с отверстиями, расположенными к оси фурмы под углом £90°, размещенный внутри описанной выше фурмы, увеличивает жесткость и в конечном счете стойкость, но усложняет изготовление и монтаж конструкции, кроме того, данная конструкция фурмы не позволяет изменять форму ввода в расплав и в шлак газопорошковой смеси по высоте агрегата, например ковша, а при этом резко снижается эффективность получения качественного металла. Как видно из характеристик способа-прототипа и фурмы-прототипа, обработка массы жидкого металла обеспечивается лишь перемещением фурмы по вертикали, что недостаточно для его интенсивного перемешивания во всем объеме. Соответственно, усвоение рафинирующих реагентов затрудняется, что вынуждает либо удлинять процесс рафинирования, либо увеличивать расход рафинирующих реагентов, снижая эффективность процесса. Рафинирование же шлака вообще не осуществляется. В основу изобретения поставлена задача создания способа рафинирования жидких расплавов на основе железа и погружной фурмы для его осуществления, в которых обеспечивается рафинирующее воздействие газопорошковой смеси на металл и на шлак при интенсивном перемешивании их в объеме ковша (агрегата) и за счет этого получения более высокой чистоты и качества чугуна и стали, а также улучшения энергетических показателей процесса. Поставленная задача решена тем, что в способе рафинирования расплавов на основе железа с использованием жидких рафинирующих шлаков и погружной продувочной фурмы, включающем подачу рафинирующих реагентов сверху через продувочную фурму и ее вертикальное перемещение в процессе рафинирования, согласно изобретению, жидкий металл продувают факелом восстановительной газокислородной смеси, жидкий шлак - факелом окислительной газокислородной смеси, а при погружении фурмы в жидкий расплав формируют острый факел, при погруженной фурме и при ее подъеме в слой жидкого расплава формируют разомкнутый веерный факел с подачей в эти периоды в жидкий расплав порошкообразных рафинирующих реагентов, при этом шлак обрабатывают также разомкнутым веерным факелом. Первое дополнительное отличие авторы усматривают в том, что в процессе погружения и подъема фурмы изменяют свойства газокислородной смеси и форму факела, по меньшей мере, дважды. Таким образом, удается добиться более эффективного усвоения рафинирующих реагентов и тепла жидким расплавом и шлаком. Второе дополнительное отличие авторы усматривают в том, что при первом погружении фурмы в жидкий расплав расходуют 60-80% от общей массы порошкообразных рафинирующих реагентов. Тем самым достигается наиболее полное их усвоение расплавом. Третье дополнительное отличие состоит в том, что фурму погружают в жидкий расплав на 0,8-0,85 его глубины, а подачу порошкообразных рафинирующих реагентов завершают на глубине 0,15-0,20 от поверхности расплава. Таким образом, практически исключается попадание порошкообразных рафинирующих реагентов в жидкий шлак. Поставленная задача решена также тем, что в погружной фурме для рафинирования жидких расплавов на основе железа с использованием рафинирующих шлаков и газо- и порошкообразных рафинирующих реагентов, содержащей теплоизолированный корпус из концентрично размещенных труб, зазоры между которыми служат трактами для подачи газообразных, а полость центральной трубы - трактом для подачи порошкообразных рафинирующих реагентов, согласно изобретению, центральная труба в верхней части связана с приводом возвратно-поступательного перемещения, а в нижней части снабжена рассекателем имеющим внутренние винтовые каналы, а на периферии лопасти - завихрители, причем зазор между внешней и промежуточной трубами подключен к патрубку для подвода горючего газа, а зазор между промежуточной и централеной трубами - к патрубку для подвода кислорода. На фиг.1 показана предлагаемая фурма с частичным продольным разрезом; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - в увеличенном масштабе схема стыка рассекателя с центральной трубой; на фиг.4 продольное сечение рассекателя и примерами осуществления предлагаемого способа. Погружная фурма (фиг.1) имеет корпус, выполненный из трех концентрично расположенных с зазорами труб: внешней 1, промежуточной 2 и центральной 3. Рабочая часть фурмы окружена слоем 4 огнеупорного теплоизолятора, а в ее верхней части имеются патрубок 5 для подключения зазора между внешней 1 и промежуточной 2 трубами к источнику горючего газа, патрубок 6 для подключения зазора между промежуточной 2 и центральной 3 трубами к источнику кислорода и патрубок 7 для подключения полости центральной трубы 3 к источнику порошкообразных рафинирующих реагентов. В верхней части центральная труба 3 имеет жесткую связь с приводом 8 возвратно-поступательного движения, а в нижней части снабжена рассекателем 9 с винтовыми каналами 10 во внутренней его части и лопастями - завихрителями 11 на периферии. На выходе фурма имеет сопла 12 для ввода горючего газа в расплав. Предлагаемый способ с помощью описанной фурмы в общем виде реализуют следующим образом. В ковш заливают чугун или сталь с остаточным шлаком на 80-85% его емкости, подают ковш под вытяжное устройство, накрывают крышкой с центральным отверстием для ввода фурмы и боковым отверстием для вывода отходящих газов. После этого вводят погружную фурму в отверстие крышки, подают газ и кислород и погружают острый закрученный факел в расплав на глубину 0,8-0,85 слоя жидкого металлического расплава. В центральную трубу 3 погруженной на эту глубину фурмы в поток природного газа начинают подавать порошкообразный рафинирующий реагент и одновременно начинают переход к разомкнутому веерному факелу, выдвигая рассекатель 9. Далее возможны два случая: а) однократная обработка порошкообразными рафинирующими реагентами; б) двукратная обработка порошкообразными рафинирующими реагентами. В первом случае в процессе подачи всего требуемого количества порошкообразного рафинирующего реагента фурму плавно поднимают и на глубине 0,15-0,20 от зоны раздела шлак-металл прекращают подачу порошка. Затем на границе раздела изменяют расходы и соотношение "газ-кислород" в сторону кислорода с уменьшением общих расходов, сохраняя разомкнутый веерный факел. Таким образом, рафинируют шлак, выжигая из него серу, повышая температуру и возвращая "корольки" металла в расплав. После обработки шлака фурму выводят в исходное положение, прекращая подачу газа и кислорода. Во втором случае в процессе обработки подают только 60-80% от требуемого количества порошкообразного рафинирующего реагента и в дальнейшем повторяют те же операции, выводя фурму в исходное положение. Спустя 5-10 мин повторяют все описанные действия с подачей остальных 40-20% порошкообразного рафинирующего реагента. Заканчивают процесс выводом фурмы в исходное положение. Пример 1 (по прототипу). Ковш емкостью 300 τ заполняют 200 τ чугуна со шлаком (80% объема ковша) с содержанием углерода - 4,28%, кремния - 0,91%, марганца - 0,51%, серы - 0,04%, фосфора - 0,05%, подают на установку десульфурации, накрывают крышкой, опускают в отверстие погружную фурму и подают 50 м3/час природного газа, погружают ее в металлический расплав на глубину не менее 2,5 м и подают в потоке природного газа (расход 100 м3/час) гранулированный магний (фракция 0,5-1,6 мм) через центральную трубу с удельным расходом 0,4 кг/т. В погруженном состоянии расстояние от нижнего среза фурмы до дна ковша составляет 0,2-0,25 м. Длительность вдувания газопорошковых реагентов - 5 мин, если больше, то используют 2 фурмы. После подачи порошка фурму поднимают в исходное положение. В результате обработки происходит снижение температуры расплава на 5°С. Пример 2 (по предлагаемому способу). Ковш емкостью 300 τ заполняют 200 τ чугуна со шлаком (80% объема ковша) с содержанием углерода - 4,28%, кремния -0,91 %, марганца - 0,51 %, серы - 0,04%, фосфора 0,05%, подают на установку десульфурации, накрывают крышкой, опускают в отверстие погружную фурму и подают 50 м3/час природного газа и 75 м3/час кислорода, погружают острый закрученный факел восстановительной газокислородной смеси · в жидкий расплав на 0,83 его глубины. При подводе в этой глубине переходят на разомкнутый веерный факел (разомкнутый факел - это многоструйные факела, развернутые от вертикали на угол до 90°) с увеличением расходов природного газа до 100 м3/час и кислорода 170 м3/час. Одновременно осуществляют подачу гранулированного магния (фракция 0,5-1,6 мм) с удельным расходом 0,4 кг/т. После ввода 70% от общей массы рафинирующего порошкообразного реагента погружную фурму поднимают в шлак и начинают обрабатывать его разомкнутым веерным факелом окислительной газокислородной смеси (a= 1,0-1,25) с расходом природного газа 50 м3/час и кислорода 100-125 м3/час. Вдувание газокислородной смеси в шлак производят в течение 5 мин. Затем опускают фурму в металлический расплав на 0,18 его глубины и в потоке веерного разомкнутого факела восстановительной газокислородной смеси (a = 0,8) вводят остальные 30% от общей массы рафинирующего порошка с расходами природного газа и кислорода, соответственно 100 и 170 м3/час. После этого факел выводят в слой шлака и продувают шлак окислительной газокислородной смесью в течение 3 мин, а затем выводят фурму вверх. Примеры 3-7. Как в примере 2, но с погружением закрученного факела на глубину 0,75; 0,8; 0,83; 0,85 и 0,9 расплава. Температура чугуна и шлака, подаваемого на обработку по известному и предлагаемому способам, во всех примерах примерно одинакова. Расход рафинирующего реагента один и тот же - 0,4 кг/т. Показатели примеров 1 и 3-8 представлены в табл.1. Из приведенных в табл.1 данных видно, что предлагаемый способ рафинирования жидких расплавов по сравнению с известным при одинаковых массе чугуна, расходе рафинирующего реагента и температурах чугуна и шлака при погружении фурмы в жидкий расплав на 0,8-0,85 его глубины значительно уменьшает содержание серы в чугуне [S] на 0,030%, а в шлаке уменьшает (S)% на 0,6%. При этом повышается температура чугуна и шлака после обработки на 10-15°С. При максимальном погружении фурмы менее 0,8 глубины жидкого расплава объем металла недостаточно прорабатывается и степень десульфурации снижается. При погружении фурмы более 0,85 глубины расплава возникает опасность повреждения футеровки ковша. Примеры 9-13. Как в примере 2, но с глубиной повторного погружения фурмы в расплав, на которой (глубине) заканчивается подача рафинирующего реагента 0,12; 0,15, 0,18; 0,20; 0,23 от глубины расплава. Температура чугуна и шлака, подаваемого на обработку по известному и предлагаемому способам во всех примерах примерно одинакова. Расход рафинирующего материала один и тот же - 0,4 кг/т. Показатели примеров 1 и 9-13 представлены в табл 2. Из приведенных в табл.2 данных видно, что предлагаемый способ рафинирования жидких расплавов по сравнению с известным при одинаковых массе чугуна, расходе рафинирующего реагента и температурах чугуна и шлака при окончании подачи рафинирующих реагентов на глубине 0,15-0,2. Значительное уменьшение содержания серы происходит только в шлаке (DS) на 1,755%. Температура чугуна и шлака после обработки тоже повышается в среднем на 10-15°С. Подачу рафинирующих реагентов лучше заканчивать на глубине 0,15-0,2 глубины расплава, так как при меньших значениях, падает эффективность использования реагентов, так как часть их успевает всплыть и уходит в шлак, а при больших значениях снижается эффективность обработки металла десульфуратором. Примеры 14-19. Как в примере 2, но с расходом подаваемого рафинирующего материала при первичном погружении 55; 60; 65; 75; 80; 90% от общего количества. Температура чугуна и шлака, подаваемого на обработку по известному и предлагаемому способам, во всех примерах примерно одинакова. Расход рафинирующего реагента один и тот же - 0,4 кг/т. Показатели примеров 1 и 14-19 представлены в табл.3. Анализ испытаний, приведенных в табл.3, показывает, что предлагаемый способ рафинирования жидких расплавов по сравнению с известным при одинаковых массе чугуна, расходе рафинирующего реагента и температурах чугуна и шлака при первичном погружении фурмы в жидкий расплав с расходом рафинирующего реагента 60-80% от общей массы незначительно уменьшает содержание серы в чугуне [S] и в шлаке (S). Температура металла и шлака повышается на 10-15°С. При расходовании < 60% и более 80% рафинирующего реагента ухудшается удаление серы из жидкого расплава (чугуна и шлака). Периодическое, как минимум дважды, погружение газокислородно-восстановительного факела создает выгодные условия для лучшего усвоения и реагирования дисперсных материалов с металлом. Погружение вначале острого закрученного факела в расплав позволяет исключить брызгообразование при вводе и потерю металла. Ввод материалов в закрученный поток позволяет наиболее полно и в меньших количествах использовать рафинирующий реагент, увеличить время контакта десульфуратора с металлом и улучшить десульфурацию расплава. Обработка веерным газокислородным окислительным факелом позволяет не только повышать температуру расплава и шлака, а также более полно удалять из шлака серу (получать низкосернистые шлаки), исключить удаление шлака, исключить обратный переход серы из шлака в металл. Таким образом, предлагаемый способ и устройство повышают эффективность рафинирования за счет улучшения усвоения рафинирующих реагентов жидким расплавом и шлаком. По сравнению с прототипом эффективность удаления серы из чугуна повышается на 24%, а из шлака в - 7,3 раза, при этом также на 1015°С повышается температура расплава. Предлагаемый способ позволит в последующем исключить остродефицитный и дорогостоящий гранулированный магний. Увеличение температуры чугуна и снижение содержания в нем серы позволяет улучшить экономичность конвертерного процесса за счет увеличения доли перерабатываемого лома и повышения качества стали. Уменьшение содержания серы в шлаке после рафинирования чугуна предлагаемым способом снижает возможность насыщения стали серой при попадании в конвертер шлака с заливаемым чугуном.

ДивитисяДодаткова інформація

Назва патенту англійською????? ??? ??? ?????????????method for fining of liquid melts on the base of iron and submersible tuyere for realization the same

Автори англійськоюKoniukh Vasyl Yakovych, Hlike Anatolii Petrovych, Hrebin Kostiantyn Opanasovych, Zhavoronkov Yurii Ivanovych

Назва патенту російською????? ??? ??? ?????????????способ рафинирования жидких расплавов на основе железа и погружная фурма для его осуществления

Автори російськоюКонюх Василий Якович, Глике Анатолий Петрович, Гребень Константин Афанасьевич, Жаворонков Юрий Иванович

МПК / Мітки

МПК: C21C 5/48, C21C 1/10, C21C 7/00

Мітки: здійснення, заліза, фурма, розплавів, рідких, занурена, рафінування, спосіб, основі

Код посилання

<a href="https://ua.patents.su/8-19503-sposib-rafinuvannya-ridkikh-rozplaviv-na-osnovi-zaliza-ta-zanurena-furma-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування рідких розплавів на основі заліза та занурена фурма для його здійснення</a>

Попередній патент: Спосіб боротьби з шкідниками рослин

Наступний патент: Засіб для лікування гнійних запалень шкіри та підшкірної клітковини

Випадковий патент: Фіксуючий штифт для ручної вогнепальної зброї