Спосіб комплексної обробки металу в ковші і пересувний модуль для його здійснення

Номер патенту: 68012

Опубліковано: 15.07.2004

Автори: Мельник Сергій Григорович, Тарасевич Микола Іванович, Звездін Олександр Опанасович, Найденко Володимир Вікторович, Чепель Сергій Миколайович

Формула / Реферат

1. Спосіб комплексної обробки металу в ковші шляхом подачі і введення робочого тіла у вигляді імпульсно-динамічного пристрою (ІДП), діючого як струминно-вихровий змішувач, в розплав, що включає пошарове розміщення дозованої кількості реагентів в контейнері робочого тіла, примусове занурення заповненого контейнера в розплав з допомогою вертикальної опори, формування шару шлаку, перемішування розплаву струменевими і вихровими течіями, створюваними зворотно-поступальним рухом ІДП у вертикальному напрямку і витікаючими з нього газорідинними реактивними струменями, утворюваними реактивним рушієм, генеруючим імпульси кінетичної енергії за рахунок послідовного розплавлення і випаровування порцій відповідного реагенту, наприклад магнію, витримування робочого тіла в розплаві до його розплавлення з одночасним перемішуванням і введенням розкиснюючих і/або легуючих, і/або рафінуючих, і/або модифікуючих добавок, який відрізняється тим, що реагенти розміщують в контейнері горизонтальними шарами, розплавлення яких ведуть послідовно, починаючи з верхнього і нижнього і закінчуючи середнім шаром, ІДП подають до ковша колісною платформою з електроприводом, імпульсні газорідинні реактивні струмені формують з допомогою реактивного рушія, що має вигляд двох реакторів, розташованих поза контейнером, над і під ним, після розплавлення робочого тіла видаляють неметалічні включення і шлак за допомогою наявної в складі ІДП сорбційно-рафінуючої системи з одночасним відбором проби металу і вимірюванням температури розплаву, здійснюють експрес-аналіз проби і вводять, за потреби, коректуючі хімічний склад реагенти.

2. Спосіб за п. 1, який відрізняється тим, що після обробки розплаву металу коректують його температуру і здійснюють дегазацію.

3. Спосіб за п. 1, який відрізняється тим, що для інтенсифікації перемішування розплаву металу через нього пропускають інертний газ, наприклад аргон.

4. Пересувний модуль для комплексної обробки металу в ковші, що містить робоче тіло у вигляді імпульсно-динамічного пристрою, діючого як струминно-вихровий змішувач, і має принаймні один набір реагентів, оснащений діючим на оброблюваний розплав реактивним рушієм, створюючим імпульсно-реактивні спірально завихрені газорідинні струмені реагентів в розплаві, робоче тіло виконане в формі контейнера, включаючого обичайку і горизонтальні стінки і заповненого дозованою кількістю пошарово розміщених реагентів, реактивний рушій містить як джерело кінетичної енергії для формування реактивних струменів реагент з температурою випаровування меншою, ніж температура розплаву, наприклад магній, причому робоче тіло концентрично розташоване, жорстко закріплене на вертикальній опорі, що має за допомогою маніпулятора ІДП можливість зворотно-поступального руху у вертикальному напрямку і має тепловий екран шарів реагентів із ступінчато змінною товщиною, який відрізняється тим, що реагенти розташовані в контейнері робочого тіла горизонтальними шарами, тепловим екраном служить обичайка контейнера робочого тіла, а реактивний рушій ІДП виконаний у вигляді розміщених на вертикальній опорі над контейнером і під ним двох реакторів, кожен з яких включає джерело кінетичної енергії і напрямні елементи для формування реактивних струменів, а також охоплюючий їх ступінчастий тепловий екран, маніпулятор ІДП виконаний у вигляді консолі, рухомої у вертикальному напрямку з можливістю повороту навколо вертикальної осі і спорядженої на вільних кінцях кріпильними елементами, ІДП має розташовану над робочим тілом і співвісно з ним сорбційно-рафінуючу систему для видалення неметалічних включень і шлаку, що містить занурюваний в розплав робочий орган у вигляді ємності, яка має обичайку і керамічне перфороване днище з центральним отвором для вільного проходу крізь нього вертикальної опори робочого тіла, робочий орган закріплений принаймні двома жорсткими тягами на консолі, що має можливість зворотно-поступального руху у вертикальному напрямку незалежно від руху робочого тіла в цьому напрямку і повороту навколо вертикальної осі аналогічно і синхронно з поворотом маніпулятора ІДП, а модуль оснащений системою подачі в ківш корегуючих хімічний склад реагентів у вигляді встановлених на поворотній консолі мінібункерів-дозаторів, при цьому всі вузли модуля встановлені на обладнаній електроприводом колісній платформі з колоною, на якій змонтовані рухомі консолі і їх електроприводи.

5. Модуль за п. 4, який відрізняється тим, що вертикальна опора ІДП виконана у вигляді футерованої стальної труби.

6. Модуль за п. 4, який відрізняється тим, що кріпильні тяги сорбційно-рафінуючої системи виконані порожнистими, у вигляді футерованих стальних труб, всередині яких розміщені пробовідбірник і термозонд.

7. Модуль за п. 4, який відрізняється тим, що днище робочого органа сорбційно-рафінуючої системи має зовнішню захисну алюмінієву шайбу.

8. Модуль за п. 3, який відрізняється тим, що рухомі консолі виконані двоплечими, причому кожне плече споряджене ІДП.

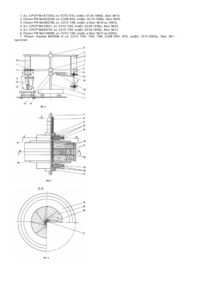

Текст

Винаходи відносяться до металургії і можуть бути використані при позапічній обробці розплавів, зокрема із сталі та чавун у, в процесах їх розкиснення, легування, рафінування або модифікування. Відомий пристрій для видалення шлаку з поверхні розплаву, що міститься в металургійній ємності, який має робочий орган із жароміцної сталі, виконаний у вигляді порожнистого циліндра з вертикальною діаметральною перегородкою [1]. Такий пристрій містить також приводний візок, встановлений на рейки, і стрілу, змонтовану на візку з можливістю нахилу у вертикальній площині. На кінці стріли закріплено робочий орган, що переміщує шлак до зливного носка під час зворотно-поступальних рухів візка з допомогою силового циліндра. Цей пристрій може бути розташований поруч з металургійною ємністю, або встановлений в цеху на спеціальних площах, віддалених від сталеплавильних агрегатів, що призводить до охолодження шлаку при транспортуванні ковша і підвищення трудомісткості його видалення. Він має великі габарити і ефективно працює лише з ванною, що має в плані овальну форму. Головний же недолік - вузька сфера застосування. Пристрій призначений тільки для видалення шлаку і непридатний для коректування хімічного складу розплаву введенням реагентів, а також для зміни, при необхідності, температури розплаву. Відома порувата керамічна структура у вигляді керамічного елемента з проникаючими порами, на поверхню стінок яких нанесений порошкоподібний ультрадисперсний або вуглецьмісткий реагент, наприклад графіт або піровуглець [2]. Такий елемент призначений для комплексної обробки металічних розплавів. Розплав, що фільтрується, проходячи крізь пори структури, контактує з всією поверхнею, на яку нанесене покриття. Внаслідок цього відбувається змивання нанесеного порошку в розплав, а в окремих випадках можлива хімічна взаємодія розплаву з реагентом. Використання цього винаходу веде до значного зниження в розплаві кількості неметалічних включень як за рахунок ефекту механічної затримки частинок, розмір яких більший від розміру пор, так і внаслідок утримання в порах дрібніших включень за рахунок адгезійних процесів. Таким чином, відбувається комплексна обробка розплаву - фільтраційне рафінування з одночасним його модифікуванням. Недоліком такого керамічного елемента являється те, що залежно від типу розплаву, який фільтрується, потрібні різні склади кераміки, її структури, що мають певні термостійкість, вогнетривкість, розміри пор, а також порошкоподібні реагенти, які мають різні структури і властивості. Недоліком являється також, як і в попередньому випадку, недостатньо широка сфера застосування, обмежене коректування хімічного складу розплаву. Відома технологія обробки розплаву з допомогою пристрою для легування металу в ковші [3]. Обробка включає перемішування рідкого металу продуванням його інертним газом, введення в розплав легуючи х елементів і розкиснювачів з допомогою труби з вогнетривким покриттям. На нижньому кінці труби концентрично їй закріплений блок реагентів у вигляді контейнера з відсіками, куди завантажені реагенти. Блок реагентів виконаний багатоярусним, причому кількість ярусів в блоці відповідає кількості видів реагентів, які вводяться. Спочатку легуючі елементи і розкислювачі занурюють в метал на 3-5с на глибину 50-200мм від поверхні розплаву, піднімають і витримують на повітрі на протязі 2-3 хвилин, потім знову періодично занурюють їх в метал на глибину, що збільшується з кожним зануренням на 200-400мм до утворення монолітного блоку з кусків легуючи х, який занурюють на глибину 100-200мм від дна ковша при одночасному продуванні інертним газом. Недостатком такої технології являється те, що при багаторазових занурюваннях і підняттях значна кількість реагентів засвоюється шлаком внаслідок проходження крізь нього блоку реагентів. Недостатком являються і значні витрати інертного газу, а також необхідність устаткування для його підведення. Крім того, такий пристрій не вирішує проблеми комплексної обробки розплаву металу. Відомі конструкції пристроїв для обробки сталі в розплавленому стані шляхом введення розкиснювачів, різних реагентів або десульфураторів під рівень металу в ковші [4] і [5]. В першому випадку пристрій, призначений для введення алюмінію в ківш, включає вертикальну телескопічну колону, привод і штангу для закріплення на ній чушок алюмінію. Штангу з чушками подають до сталерозливного ковша навантажувачем. Недостатками пристрою являються відсутність можливості вимірювання температури розплаву в процесі його обробки, складна і ненадійна конструкція колони, розташована на кількох горизонтах. Пристрій цей, призначений лише для введення розкислювача, не забезпечує комплексної обробки сталі. В другому випадку [5] конструкція пристрою, крім введення в розплав алюмінію, дозволяє вимірювати температуру розплаву і вести процес рафінування сталі за оптимальним режимом. Цей пристрій додатково містить візок, який може рухатись по напрямних колони. На візку співвісно встановлені труба і пневматичний циліндр із штоком. В трубі розміщений термозонд, з'єднаний із штоком пневматичного циліндра. На нижньому кінці труби є кріпильні елементи для фіксації штанги з чушками алюмінію. Недостатками цих пристроїв являються обмежений набір реагентів і низька якість одержуваного розплаву внаслідок його неоднорідності по всьому об'єму ковша через відсутність можливості перемішування його з добавками. Відомий спосіб введення в розплави металів легкоплавких і легкоокислюваних легуючи х і розкиснюючих реагентів, що включає пошарове розміщення розрахункової кількості цих реагентів в контейнери у вигляді металевих капсул, конструкційні елементи яких виконані з матеріалу на основі компонентів металічного розплаву, занурення завантажених контейнерів в розплав і витримування їх там до розплавлення реагентів [6]. Одночасно відбувається перемішування розплаву реактивними газорідинними струменями, що витікають з отворів в контейнері в тангенціальних напрямках по відношенню до нього. При цьому підсилюється ефект "розбризкування" рідких легуючи х елементів, які виштовхуються з контейнера під напором газів, що утворюються в процесі розплавлення реагентів. При проходженні реагентів крізь тангенціальні отвори виникають кругові реактивні сили, які заставляють контейнер обертатися, тобто тангенціальні канали разом із струменями реагентів, які з них викидаються, являють собою реактивний рушій. Разом з контейнером починають обертатися і близькі до нього шари розплаву. Недостатком такої технології являється необхідність застосування великої кількості капсул, що, однак, не вирішує проблеми забезпечення однорідності розподілу реагентів в розплаві через неконтрольовані і некеровані траєкторії руху капсул в розплаві. Необхідні точні розрахунки і жорсткі допуски, що стосуються щільності капсул при їх виготовленні, щоб вони, обертаючись самочинно, зависали на середній глибині розплаву. При цьому, узгодження необхідної щільності капсули і потрібного складу реагентів - складна технічна задача. Найбільш близьким за технічною суттю і досягнутому результату до винаходів, що заявляються, є спосіб введення реагентів в розплав і перемішування розплаву металу, здійснюваний з допомогою пристрою, який включає робоче тіло, споряджене реактивним рушієм [7]. За принципом дії цей пристрій є імпульсно-динамічним і працює як струминно-вихровий змішувач. Ці технічні рішення і взяті як прототипи. Даний спосіб включає пошарове розміщення дозованої кількості реагентів в контейнері робочого тіла, примусове занурення заповненого контейнера в розплав з допомогою вертикальної опори, формування шару шлаку, перемішування розплаву струменевими і вихровими течіями, створюваними зворотно-поступальним рухом змішувача у вертикальному напрямку і витікаючими з нього газорідинними реактивними струменями, утвореними реактивним рушієм, генеруючим імпульси кінетичної енергії за рахунок послідовного розплавлення і випаровування порцій відповідного реагенту, наприклад магнію, витримування робочого тіла в розплаві до його розплавлення з одночасним перемішуванням і введенням розкиснюючих і/або легуючи х і/або рафінуючих і/або модифікуючих добавок. Імпульсно-динамічний пристрій для здійснення цього способу містить робоче тіло, споряджене діючим на оброблюваний розплав реактивним рушієм, і являється струминно-вихровим змішувачем, формуючим імпульснореактивні спіральне завихрені газорідинні струмені реагентів в розплаві. Робоче тіло виконане в формі контейнера, що включає обичайку і горизонтальні стінки, заповненого дозованою кількістю пошарово розміщених реагентів. Реактивний рушій містить як джерело кінетичної енергії для формування реактивних струменів реагент з температурою випаровування меншою, ніж температура розплаву, наприклад магній. Робоче тіло концентрично розташоване, жорстко закріплене на вертикальній опорі, яка з допомогою маніпулятора має можливість зворотнопоступального руху у вертикальному напрямку і має тепловий екран шарів реагентів із ступінчато змінною товщиною. Тепловий екран має вигляд торцевих дисків змінної товщини, яка ступінчато зменшується із зовнішнього боку від центру до периферії. Кожній групі реагентів відповідає певна товщина теплового екрану, яка забезпечує необхідну швидкість підведення тепла з розплаву до реагентів з метою послідовного їх розплавлення. Товщина екрану вибирається за умови розплавлення його останнього ступеня одночасно з останнім центральним шаром реагентів. Недоліком даної технології і пристрою являється недостатня ефективність перемішування реагентів в розплаві через зменшення площі контактування робочого тіла з розплавом в процесі його розчинення ослабленням дії реактивних сил, що погіршує хімічну однорідність, а отже і якість розплаву. Крім того, така технологія не забезпечує комплексної обробки розплаву, головним чином, видалення неметалічних включень і шлаку. Задачею, на вирішення якої спрямовані винаходи, являється розробка економічної і ефективної технології комплексної обробки металу в ковші з підвищенням його якості. Заявлені спосіб комплексної обробки металу в ковші і пересувний модуль для його здійснення, створені для вирішення поставленої задачі, дозволяють досягнути технічного результату, який полягає в підвищенні якості розплаву за рахунок рівномірного розподілу в його об'ємі добавок, що вводяться, і кращого їх засвоєння внаслідок ефективнішого перемішування розплаву з реагентами новою конструкцією робочого тіла запропонованого пристрою у вигляді пересувного модуля. Крім того, спорядження змішувача сорбційнорафінуючою системою дозволяє в одному циклі обробки розплаву видаляти неметалічні включення і шлак, що також підвищує і е фективність обробки і якість розплаву. Суть запропонованого способу полягає в тому, що у відомому способі комплексної обробки металу в ковші шляхом подачі і введення робочого тіла у вигляді імпульсно-динамічного пристрою (ІДП), діючого як струминновихровий змішувач, в розплав, що включає пошарове розміщення дозованої кількості реагентів в контейнері робочого тіла, примусове занурення заповненого контейнера в розплав з допомогою вертикальної опори, формування шару шлаку, перемішування розплаву стр уменевими і вихровими течіями, створюваними зворотнопоступальним рухом ІДП у вертикальному напрямку і витікаючими з нього газорідинними реактивними струменями, утворюваними реактивним рушієм, генеруючим імпульси кінетичної енергії за рахунок послідовного розплавлення і випаровування порцій відповідного реагенту, наприклад магнію, витримування робочого тіла в розплаві до його розплавлення з одночасним перемішуванням і введенням розкиснюючих і/або легуючих і/або рафінуючи х і/або модифікуючих добавок, згідно заявленому винаходу, реагенти розміщують в контейнері горизонтальними шарами, розплавлення яких ведуть послідовно, починаючи з верхнього і нижнього і закінчуючи середнім шаром, ІДП подають до ковша колісною платформою з електроприводом, імпульсні газорідинні реактивні струмені формують з допомогою реактивного рушія, що має вигляд двох реакторів, розташованих поза контейнером, над і під ним, після розплавлення робочого тіла видаляють неметалічні включення і шлак за допомогою наявної в складі ІДП сорбційно-рафінуючої системи з одночасним відбором проби металу і вимірюванням температури розплаву, здійснюють експрес-аналіз проби і вводять, за потреби, коректуючі хімічний склад реагенти. Після обробки розплаву металу коректують його температуру і здійснюють дегазацію. Вказаний технічний результат досягається також заявленим пересувним модулем. Суть його полягає в тому, що у відомому пересувному модулі для комплексної обробки металу в ковші, що містить робоче тіло у вигляді імпульсно-динамічного пристрою, діючого як струминно-вихровий змішувач, має принаймні один набір реагентів, споряджений діючим на оброблюваний розплав реактивним рушієм, створюючим імпульсно-реактивні спіральне завихрені газорідинні струмені реагентів в розплаві, робоче тіло виконане в формі контейнера, включаючого обичайку і горизонтальні стінки і заповненого дозованою кількістю пошарово розміщених реагентів, реактивний рушій містить як джерело кінетичної енергії для формування реактивних стр уменів реагент з температурою випаровування меншою, ніж температура розплаву, наприклад магній, причому робоче тіло концентрично розташоване, жорстко закріплене на вертикальній опорі, що має за допомогою маніпулятора ІДП можливість зворотно-поступального руху у вертикальному напрямку і має тепловий екран шарів реагентів із ступінчато змінною товщиною, відповідно запропонованому технічному рішенню, реагенти розташовані в контейнері робочого тіла горизонтальними шарами, тепловим екраном служить обичайка контейнера робочого тіла, а реактивний рушій ІДП виконаний у вигляді розміщених на вертикальній опорі над контейнером і під ним двох реакторів, кожен з яких включає джерело кінетичної енергії і напрямні елементи для формування реактивних струменів, а також охоплюючий їх ступінчатий тепловий екран, маніпулятор ІДП виконаний у вигляді консолі, рухомої у вертикальному напрямку з можливістю повороту навколо вертикальної осі і спорядженої на вільних кінцях кріпильними елементами, ІДП має розташовану над робочим тілом і співвісно з ним сорбційно-рафінуючу систему для видалення неметалічних включень і шлаку, що містить занурюваний в розплав робочий орган у вигляді ємності, яка має обичайку і керамічне перфороване днище з центральним отвором для вільного проходу крізь нього вертикальної опори робочого тіла, робочий орган закріплений принаймні двома жорсткими тягами на консолі, що має можливість зворотно-поступального руху у вертикальному напрямку незалежно від руху робочого тіла в цьому напрямку і повороту навколо вертикальної осі аналогічно і синхронно з поворотом маніпулятора ІДП, а модуль обладнаний системою подачі в ківш коректуючи х хімічний склад реагентів у вигляді встановлених на поворотній консолі мінібункерів-дозаторів, при цьому всі вузли модуля встановлені на обладнаній електроприводом колісній платформі з колоною, на якій змонтовані рухомі консолі і їх електроприводи. Кріпильні тяги сорбційно-рафінуючої системи можуть бути виконані порожнистими, у вигляді футерованих стальних труб, всередині яких розміщені пробовідбірник і термозонд. Для попередження залипання отворів в днищі сорбційнорафінуючої системи шлаком, воно може мати зовнішню захисну алюмінієву шайбу. Підвищити продуктивність модуля можна за рахунок застосування двоплечих рухомих консолей. В цьому випадку на вільних кінцях консолі можна закріпити два ІДП. Для інтенсифікації перемішування розплаву металу вертикальна опора може бути виконана у вигляді футерованої стальної труби, через яку розплав продувають інертним газом, наприклад аргоном. Введення реагентів в розплав металу, його перемішування, рафінування і видалення неметалічних включень запропонованим способом можна здійснювати лише з допомогою заявленого пересувного модуля, тобто винаходи зв'язані між собою єдиним винахідницьким замислом. Рішень, які характеризуються сукупністю ознак заявлених винаходів, в доступних джерелах інформації не виявлено і порівняльний аналіз запропонованих способу і пересувного модуля з прототипами дозволяє зробити висновок про те, що вони відрізняються від відомих наявністю нових суттєвих ознак, тобто про їх відповідність критерію "новизна". При вивченні інших технічних рішень в даній галузі металургії не виявлено впливу сукупності відрізняючих ознак заявлених винаходів на рівномірний розподіл в розплаві добавок, що вводяться, краще засвоєння реагентів і обумовлене цим зменшення їх витрат, а також на підвищення якості розплаву внаслідок ефективнішого перемішування і видалення неметалічних включень. Не знайдено також технічних рішень, в яких нові ознаки винаходів могли б забезпечити наряду з рівномірним розподілом реагентів і прийнятну десульфурацію розплаву. Це свідчить про творчий характер рішень, тобто про їх відповідність критерію "винахідницький рівень". На наведених кресленнях зображена конструкція заявленого пересувного модуля: на фіг.1 представлений його загальний вид на початку процесу обробки розплаву з частковим розрізом ковша і частковим перетином імпульсно-динамічного пристрою (ІДП) вертикальною осьовою площиною; на фіг.2 показане робоче тіло модуля, закріплене на вертикальній опорі (вузол І у збільшеному масштабі, виділений на фіг.1); на фіг.3 і 4 показані перерізи робочого тіла горизонтальними площинами А-А і Б-Б на фіг.2; на фіг.5 показаний у збільшеному масштабі переріз сорбційно-рафінуючої системи горизонтальною площиною В-В на фіг.1; на фіг.6 представлений розріз робочого органу сорбційно-рафінуючої системи вертикальними площинами по лінії Г-Г на фіг.5. Пересувний модуль для комплексної обробки металу в ковші (фіг.1) включає в себе колісну платформу 1 з електроприводом (на кресленні не показано), на якій симетрично закріплена несуча колона 2. На колоні змонтовані рухомі двоплечі консолі 3 і 4, обладнані електроприводами 5 і 6 відповідно. Обидві консолі мають можливість синхронного і в одному напрямку повороту навколо вертикальної осі, а також незалежного зворотнопоступального руху по колоні у вертикальному напрямку. На вільних кінцях консолі 3, що служить маніпулятором ІДП, з допомогою, наприклад, цангових затискачів, закріплені вертикальні опори у вигляді стальних стрижнів 7 з футеровочними втулками 8. На нижні кінці вертикальних опор 7, 8 надіті і жорстко закріплені з допомогою гайок 9 робочі тіла у вигляді ІДП, діючих як струминно-вихрові змішувачі, що мають набори реагентів у вигляді гр уп коаксіально розташованих кільцевих елементів 10 (див. фіг.2 і 4). Робочі тіла виконані в формі контейнерів, включаючи обичайки 11 і горизонтальні стінки 12, які ділять контейнер на відсіки, заповнені дозованою кількістю елементів 10. Обичайки 11 відсіків мають ступінчато змінну товщину і служать тепловими екранами горизонтальних шарів реагентів. Для створення імпульсно-реактивних спірально завихрених газорідинних струменів реагентів в розплаві робоче тіло споряджене діючим на оброблюваний розплав реактивним рушієм, який містить як джерело кінетичної енергії для формування реактивних струменів реагент з температурою випаровування нижчою, ніж температура розплаву, наприклад магній. Реактивний рушій ІДП виконаний у вигляді розміщених на вертикальній опорі 7, 8, над контейнером і під ним, двох реакторів, кожен з яких включає шар магнію 13, напрямні елементи 14 для реактивних стр уменів і охоплюючий їх ступінчатий тепловий екран 15 (фіг.2 і 3). Контейнер і реактори розділені коректуючими алюмінієвими пластинами 16. Для видалення неметалічних включень і шлаку ІДП має розташовану над робочим тілом і співвісно з ним сорбційнорафінуючу систему, що містить робочий орган у вигляді ємності, яка включає футеровану вогнетривким матеріалом 17 обичайку 18 і керамічне перфороване днище з центральним отвором 19 для вільного проходження крізь нього вертикальної опори 7, 8. Для зручності монтажу і очистки від шлаку перфороване днище доцільно виконати складеним, у ви гляді чотирьох секторів 20. Робочий орган закріплений на консолі 4 двома тягами 21 у вигляді футерованих стальних тр уб, всередині яких можуть бути розміщені термозонд 22 і пробовідбірник (на кресленнях не показаний). Перфороване днище сорбційно-рафінуючої системи може мати зовнішню захисну алюмінієву шайбу 23. Для подачі в ківш 24 коректуючих хімічний склад реагентів модуль обладнано мінібункерами-дозаторами 25, встановленими на поворотній консолі 26, обладнаній електроприводом 27, і сполученими з вібролотком 28. Запропонований модуль складають і використовують наступним чином. Спочатку складають відсіки робочого тіла імпульсно-динамічного пристрою (ІДП), які мають вигляд стальних циліндричних ємкостей, обмежених горизонтальними, у формі кругів 12, стінками і боковими стінками, що мають форму обичайок 11 різної товщини. Ці ємності заповнюють групами коаксіально розташованих кільцевих елементів 10. Потім з відсіків складають робоче тіло, розташовуючи їх ярусно і співвісно таким чином, щоб відсік з найтовстішою обичайкою знаходився на середині висоти робочого тіла. Паралельно складають і два реактори, кожен з яких містить тепловий екран 15, напрямні 14 і магній 13. Потім робоче тіло, реактори і коректуючі пластини 16 монтують на опорі у вигляді стального стрижня 7 з футеровочними втулками 8 і закріплюють гайками 9. На футеровану опору із закріпленим на ній струминно-вихровим змішувачем з боку її верхньої частини надівають центральним отвором 19 в керамічному днищі сорбційно-рафінуючу систему з тягами 21 у вигляді двох футерованих вогнетривким матеріалом стальних труб, в одній з яких розміщений термозонд 22. Складений таким чином імпульснодинамічний пристрій встановлюють на рухомо-поворотних консолях 3 і 4, змонтованих на колоні 2. Опору 7, 8 і тяги 21 закріплюють на консолях з допомогою цангових фіксуючи х затискачів. На третій поворотній консолі 26, також встановленій на колоні 2, розташовують набір мінібункерів-дозаторів 25, сполучених з вібролотком 28. Заявлений пристрій працює таким чином. Колісну платформу 1 за допомогою електроприводу (на кресленнях не показаний) подають до розливального ковша 24, куди випускають розплав 29 із сталеплавильного агрегата. З допомогою консолей-маніпуляторів 3 і 4 імпульсно-динамічний пристрій, що включає робоче тіло з реактивним рушієм і сорбційно-рафінуючу систему, розташовують над ковшем 24, занурюють в розплав 29 і здійснюють зворотно-поступальні рухи стр уминно-вихрового змішувача у вертикальному напрямку. Спочатку розплавляються коректуючі алюмінієві пластини 16. Відкривається доступ розплаву до крайніх верхнього і нижнього горизонтальних шарів гр уп коаксіальних кільцевих елементів 10 і одночасно починає плавитися, кипіти і випаровуватися периферійна частина шару магнію 13, охоплена найтоншим ступенем теплового екрану 15. Газоподібний магній, проходячи крізь канали, утворені напрямними елементами 14 і тепловим екраном 15, виходить в розплав у вигляді реактивних струменів, формуючих спіральне завихрені течії. Під їх дією прилеглі шари розплаву починають обертатися навколо робочого тіла. Тим часом плавляться реагенти крайніх горизонтальних шарів разом з охоплюючими їх обичайками 11. Процес ступінчато повторюється, і реагенти витікають з робочого тіла у вигляді імпульсних вихрови х стр уменів, діючих на оброблюваний розплав як струмені реактивного рушія. Оскільки в процесі обробки розплаву робоче тіло здійснює зворотно-поступальні рухи, то в масі розплаву формуються тороїдальні турбулентні вихри, які сприяють інтенсифікації перемішування металу. Процес введення реагентів в розплав і його перемішування продовжується до розплавлення останнього середнього шару реагентів і останньої центральної частини шару магнію 13 разом з їх ділянками теплових екранів 11 і 15 відповідно. Після цього опору 7, 8 видаляють з ковша і вслід за цим занурюють в розплав сорбційно-рафінуючу систему на глибину 100-200мм від дна ковша. Дякуючи центральному отвору 19 в керамічному днищі не мають місця виплески і бризки розплаву з ковша. Тонка захисна алюмінієва шайба 23, що захищає отвори робочого органу від забивання шлаком, в процесі руху вниз розплавлюється, сприяючи більш плавному зануренню. Після досягнення сорбційно-рафінуючою системою крайнього нижнього положення, її електропривод 6 переключається на реверс і система починає рух вверх, здійснюючи фільтрацією очистку розплаву від неметалічних включень. У верхньому положенні керамічне днище з обичайкою захоплює шлак і видаляє його разом з неметалічними включеннями із ковша. Одночасно з рафінуванням розплаву замірюють його температуру термозондом 22 і відбирають пробу металу з наступним її експрес-аналізом. При необхідності, коректують температур у розплаву і його хімічний склад, використовуючи мінібункери-дозатори 25, встановлені на поворотній консолі 26. Виконання рухомих консолей 3 і 4 двоплечими підвищує продуктивність модуля і його стійкість при переміщенні на великі відстані. Після комплексної обробки металу в одному ковші колісну платформу з другим ІДП подають до іншого розливального ковша і процес повторюється. Запропонована технологія в порівнянні з прототипом дозволяє підвищити якість розплаву за рахунок покращення його гомогенізації ефективним перемішуванням розплаву по всьому об'єму ковша з допомогою реактивного рушія нової конструкції і дозованого розчинення реагентів. Цьому сприяє і сорбційно-рафінуюча система, яка дозволяє в одному циклі обробки розплаву також видаляти неметалічні включення і шлак. Крім того, підвищується економічна ефективність шляхом зменшення витрат реагентів і вогнетривів. Запропонована технологія комплексної обробки розплаву сталі передбачує попереднє введення в розплав алюмінію, який окислюється, вилучаючи кисень із розплаву. Подання слідом за алюмінієм магнію обумовлює утворення його окислів за рахунок зв'язаного кисню окислів алюмінію і, таким чином, відновлення алюмінію, який повторно окислюється киснем розплаву. Засвоєння алюмінію складає більш ніж 50%, тоді як при стандартній технології введення алюмінію в ківш з розплавом сталі його засвоєння сталлю складає в середньому 20%. Це обумовлено високою хімічною активністю алюмінію і його малою щільністю. При поданні чушок в ківш вони спливають і окислюються при контакті з шлаком і атмосферою. Використання цієї технології дає можливість одержати і суттєву економію феросплавів. Досягнута завдяки заявленим способу і пристрою оптимізація процесів розкиснення, легування, модифікування і рафінування розплавів скорочує час на усереднення маси металу в ковші по температурі і хімічному складу, а це, в свою чергу, сприяє прискоренню процесів подальшої обробки металу в машинах безперервного розливання сталі. В результаті зростає пропускна здатність кристалізатора (нова технологія забезпечує проведення 9 плавок замість 5-ти стандартним способом до руйнування футеровки кристалізатора). При цьому економиться значна кількість вогнетривів. Нова технологія дозволяє також здійснювати десульфурацію металу в прийнятних межах без додаткових витрат. За даними розрахунку економічного ефекту від використання ІДП в умовах металургійного виробництва, виконаного ФТІМС Н АН України (№87/99-10 від 05.02.2003р.) економія коштів при позапічній обробці вуглецевої сталі за допомогою ІДП складає від 5,6 до 7,5дол. на 1 тонну. Враховуючи конструкторсько-технологічну доробку запропонованого технологічного процесу відповідно до виробничо-технологічних умов конкретного металургійного підприємства, що має у своєму складі два сталеплавильні агрегати місткістю по 350т з річним об'ємом виробництва конвертерної вуглецевої сталі в розмірі 1млн.т, питомі проектні витрати складають, в середньому, 0,25дол./т. Річна економія при виробництві сталі з використанням ІДП за винятком витрат на проектування складає: (6,5-0,25)х1млн.т=6,25млн.дол. Однак найбільшу ефективність ІДП показує на низьколегованому (трубному) сортаменті, а також при обробці сталей спеціального призначення і автолиста. В цьому випадку економія може складати до 10 доларів на 1 тонні сталі. Використання пересувного модуля виключить із технологічного процесу операцію, зв'язану з транспортуванням ковша з розплавом до установки доводки металу і усуне необхідність перегріву сталі перед її випуском із плавильного агрегата. Значною перевагою запропонованої технології введення реагентів являється покращення екологічної ситуації в цеху за рахунок зменшення угару реагентів, зокрема феросплавів, і зв'язаних з цим викидів шкідливих газів в атмосферу. Промислова придатність цього технічного рішення підтверджена виготовленням дослідного зразка пристрою, який проходить випробування на базі профільного науково-дослідного інституту. Така технологія не потребує складного устаткування, а заявлений пересувний модуль може бути виготовлений і використаний на будь-якому металургійному заводі. Джерела використаної інформації 1. А.с. СРСР №1471053, кл. F27D 3/15, опубл. 07.04.1989р., бюл. №13. 2. Патент РФ №2022039, кл. С22В 9/02, опубл. 30.10.1994р., бюл. №20. 3. Патент РФ №2082765, кл. С21С 7/06, опубл. в бюл. №18 за 1997р. 4. А.с. СРСР №518521, кл. С21С 7/00, опубл. 25.06.1976р., бюл. №23. 5. А.с. СРСР №655730, кл. С21С 7/00, опубл. 05.04.1979р., бюл. №13. 6. Патент РФ №2148658, кл. С21С 7/00, опубл. в бюл. №13 за 2000р. 7. Патент України №53484 А, кл. С21С 7/00, 7/04, 7/06; С22В 9/00, 9/10, опубл. 15.01.2003р., бюл. №1 прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the metal complex reprocessing in the ladle and movable module for realizing thereof

Автори англійськоюChepel Serhii Mykolaiovych, Zvezdin Oleksandr Opanasovych, Melnyk Serhii Hryhorovych, Tarasevych Mykola Ivanovych

Назва патенту російськоюСпособ комплексной обработки металла в ковше и передвижной модуль для его осуществления

Автори російськоюЧепель Сергей Николаевич, Звездин Александр Афанасьевич, Мельник Сергей Григорьевич, Тарасевич Николай Иванович

МПК / Мітки

Мітки: ковші, спосіб, обробки, пересувний, модуль, комплексної, здійснення, металу

Код посилання

<a href="https://ua.patents.su/6-68012-sposib-kompleksno-obrobki-metalu-v-kovshi-i-peresuvnijj-modul-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб комплексної обробки металу в ковші і пересувний модуль для його здійснення</a>

Попередній патент: Спосіб отримання кополімерної сірки

Наступний патент: Тренажер-атракціон козацький

Випадковий патент: Автоматична установка пожежогасіння