Спосіб багатокомпонентного лазерного легування

Номер патенту: 72098

Опубліковано: 10.08.2012

Автори: Лисенко Олександр Борисович, Козіна Надія Миколаївна

Формула / Реферат

Спосіб багатокомпонентного лазерного легування, який включає насичення легуючими елементами поверхневих шарів матеріалу шляхом оплавлення твердофазних покриттів випромінюванням оптичних квантових генераторів, який відрізняється тим, що твердофазне покриття наносять послідовно двома шарами з хімічно-осадженого сплаву нікель-фосфор і порошкового покриття з легуючих елементів.

Текст

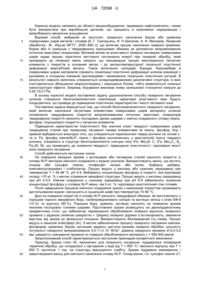

Реферат: Спосіб багатокомпонентного лазерного легування включає насичення легуючими елементами поверхневих шарів матеріалу шляхом оплавлення твердофазних покриттів випромінюванням оптичних квантових генераторів. Крім того, твердофазне покриття наносять послідовно двома шарами з хімічно-осадженого сплаву нікель-фосфор і порошкового покриття з легуючих елементів. UA 72098 U (54) СПОСІБ БАГАТОКОМПОНЕНТНОГО ЛАЗЕРНОГО ЛЕГУВАННЯ UA 72098 U UA 72098 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області машинобудування, переважно нафтохімічного, і може бути використана при виробництві деталей, що працюють в агресивних середовищах і випробовують механічне зношування. Відомий спосіб, вибраний як прототип, лазерного насичення бором або кремнієм поверхневих шарів металів і сплавів [А. Г. Григорьянц, И. Н Шиганов, А. И. Мисюров. Лазерная обработка.- М.: Изд-во МГТУ, 2006.-665 с], що включає процес насичення поверхні кремнієм, бором або їх сумішшю з твердофазних порошкових обмазок за допомогою випромінювання оптичних квантових генераторів. Великий вплив на властивості лазерно-легованих поверхневих шарів надає процес практично миттєвого поглинання енергії при лазерній обробці, який призводить до генерації хвиль напруги, що пришвидшує процес масопереносу легуючих елементів з покриттів в основний метал і до високотемпературної локальної пластичної деформації мікрооб'ємів металу. Також включення силіцидів, боридів, борокарбідів в поверхневих шарах матеріалів сприяють локалізації пластичної деформації шляхом взаємодії з рухомими в площинах ковзання дислокаціями і виникненню локальних пластичних ротацій. В результаті навколо включень утворюються складнодеформовані дисипативні структури, в яких спостерігається збільшення мікроспотворень і зменшення блоків, тобто виявляються локальні наноструктурні ефекти. Зокрема, борування викликає появу залишкової стискуючої напруги до 0,50-10,0 ГПа. В основу корисної моделі поставлено задачу удосконалення способу лазерного легування шляхом створення багатокомпонентних композицій, характерні властивості яких будуть поєднуватися, що приведе до підвищення пластичних характеристик і якості легованої зони. Поставлена задача вирішується тим, що способі багатокомпонентного лазерного легування, який включає насичення легуючими елементами поверхневих шарів матеріалу шляхом оплавлення твердофазних покриттів випромінюванням оптичних квантових генераторів твердофазне покриття наносять послідовно двома шарами з хімічно-осадженого сплаву нікельфосфор і порошкового покриття з легуючих елементів. Підвищення характеристик пластичності без значних втрат твердості поверхневих шарів традиційних сталей при лазерному легуванні такими елементами як нікель, фосфор, бор і кремній відбувається внаслідок того, що утворюються перенасичені тверді розчини на основі γта α- Fe, фосфід нікелюNi3Р; нікель і фосфор розчиняючись у кристалічній ґратці твердого розчину, утворюють в структурі багатокомпонентні сполуки типу (Fe, Me) 2B, C, (Fe, Me)3Cx, By, Fex(Si, B), що призводить до зниження твердості, підвищення пластичності і відповідно якості зони лазерного легування. Спосіб здійснюється наступним чином. На поверхню вихідних зразків з вуглецевих або легованих сталей наносять покриття із сплаву Ni-P методом хімічного осадження з водних розчинів. Використовують ванну, що містить хлорид або сульфат нікелю, гіпофосфіт натрію або калію, буферну добавку, комплексоутворювач і стабілізатор. Процес ведуть у кислому або лужному середовищі при температурі Т = 94-96 °C, рН 4-9. Вибирають концентрацію фосфору в покритті, яка відповідає складу >10 ат. % з метою отримання аморфної структури. Процес ведуть у кислому середовищі при рН 5-5,5. Хімічне осадження у лужному середовищі при рН 8-9 забезпечить зниження концентрації фосфору у сплавах Ni-P менш, ніж 6 ат. % і відповідно кристалічний стан сплавів. Після завершення процесів хімічного осадження зразки з нанесеним покриттям промивають дистильованою водою і висушують в сушильній шафі при температурі 70-80 °C. Далі на поверхню покриттів зі сплаву Ni-P наносять твердофазні обмазки, які виготовляють з порошків чорного аморфного бору, напівпровідникового силіцію та вуглецю зв'язці з клею БФ-6 (10 %) та ацетону (90 %). Порошки бору, кремнію, вуглецю наносять на поверхню зразків пензлем послідовно тонкими шарами. Підготовлені зразки розміщують на двокоординатному предметному столі, що забезпечує переміщення оброблюваної поверхні відносно лазерного променя з заданою лінійною швидкістю ν. Ширину лазерної доріжки d встановлюють, змінюючи відстань від зразка до фокальної площини. Використовують безперервний Со 2-лазер. Процес ведуть в захисній атмосфері (Аr). З метою забезпечення процесу лазерного легування нікелем, фосфором, кремнієм, бором, вуглецем задають наступні режими лазерної обробки: щільність 7 2 потужності лазерного випромінювання 9,0-11,0 10 Вт/м , діаметр лазерного променя d=2,0-3,2 мм, швидкість сканування променя по поверхні оброблюваного матеріалу ν = 500-600 мм/хв. Запропонований спосіб характеризується наступним прикладом конкретного виконання. Приклад. Зразки сталі 45, призначені для лазерного легування, піддавалися попередній термічній обробці, що складалася з гартування у воді від Т = 850 °C і високого відпуску при Т = 650 °C протягом 1 год. на структуру відпущеного сорбіту. Зразки піддавали знежиренню і завантажували ванну для хімічного нанесення сплаву Ni-P. Склад ванни, г/л: сульфат нікелю 21, 1 UA 72098 U 5 10 15 гіпофосфіт натрію 24, оцтовоокислий натрій 10, алілчеп 25. Процес вели при температурі 92 °C і рН 5. Середньогодинна швидкість осадження сплаву Ni-Р з вмістом 12 ат. % Р складала 16,8 мкм/год., час осадження - 1 год. В експерименті отримували товщину покриття зі сплаву Ni 88P12 товщиною d=20 мкм. Далі порошки чорного аморфного бору та напівпровідникового кремнію на зв'язці з клею БФ-6 (10 %) та ацетону (90 %) у вигляді порошкової обмазки складу B 21Sі55C24 (мас. %) наклеювали на покриття зі сплаву Ni88P12. Товщина легуючих покриттів після їх повного висихання складала близько d=100 мкм. Лазерна обробка покриттів проводилось за допомогою безперервного СО2-лазера за режимами: щільність потужності лазерного випромінювання - 9,8 7 2 10 Вт/м , діаметр лазерного променя - d=2,0 мм, швидкість сканування променя по поверхні оброблюваного матеріалу ν = 500 мм/хв. На фіг. 1; 2; 3 наведені мікроструктури поверхневих шарів сталі 45, що підлягали лазерному легуванню: Фіг. 1 - з порошкової твердофазної обмазки з В, х 340; Фіг. 2 - з порошкової твердофазної обмазки з Si, x 340; Фіг. 3 - з твердофазного покриття з хімічно осадженого сплаву Ni-P і порошкового покриття з В, Si і С, х 400. В таблиці представлені результати визначення фазового складу і властивостей лазернолегованих поверхневих шарів сталі 45, отриманих в конкретних прикладах реалізації пропонованого способу. Таблиця Сталь Вид обробки Приклад 1 по Насичення В прототипу Приклад 2 по Насичення Si прототипу Приклад 1 20 25 30 35 40 45 Усереднена Напруження ступінь сколювання зміцнення, ск , ГПа разів Фазовий склад Мікротвердість H50 , α+Fe3(C, B)+ Fe2B 16,3 6,3 3,55 α + α1(Fe3Si) 14,5 5,6 3,28 12,7 5,0 2,89 ГПа γ-, α - Fe + (Fe, Ni)2B, C + (Fe, Ni)B, Насичення NiC + (Fe, Ni)3Si, B + P+B, Si, C (Fe, Ni)3(C0,3,B0,7) + Ni3P Як видно з мікрознімків структури, використання хімічно осадженого сплаву Ni 88P12 як попередньо нанесеного покриття і суміші з порошків бору, кремнію і вуглецю є ефективним способом підвищення пластичності поверхневих шарів сталей. Сумісне легування сплавом Ni-P і порошковою композицією B-Si-C викликає підвищення пластичності поверхневих шарів і відповідно зниження їх крихкості. Фіг. 3 ілюструє відсутність термічних тріщин і пористості в області зони лазерного легування і відповідно задовільну її якість, тоді як у випадках, що показані на фіг. 1 і фіг. 2, у зоні лазерного легування з порошкових обмазок спостерігаються термічні тріщини, що значно знижує можливість практичного використання таких покриттів. За даними таблиці в лазерно-легованих поверхневих шарів сталі 45 утворюються тверді розчини на основі γ- та α-Fe, фосфід нікелю Ni3P, бориди (Fe, Ni)2(B, C) та (Fe, Ni)(B, C), боросиліцид (Fe, Ni)3(Si, B) та борокарбід (Fe, Ni)3(C0,3В0,7). Нікель, розчиняючись у твердих розчинах і багатокомпонентних сполуках, підвищує пластичність цих фаз, проте без значних втрат твердості. В таблиці вказані значення мікротвердості для поверхневих шарів сталі 45, легованих нікелем, фосфором, бором, кремнієм, вуглецем. H50 13,5 ГПа займають проміжне положення між випадком лазерного легування бором або кремнієм. І хоча ці значення твердості поступаються твердості у випадку легування бором, проте міцнісні властивості залишаються досить високими. Представлені у таблиці значення напружень сколювання свідчать про зростання пластичності поверхневих шарів сталі 45 при використанні як попереднього покриття хімічно-осадженого сплаву на основі сплаву Ni-P. Наведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. Таким чином, запропонований спосіб багатокомпонентного лазерного легування має наступні переваги над прототипом: - дає можливість підвищити пластичність лазерно-легованих поверхневих шарів сталей; - дозволяє зберегти високі міцнісні властивості на високому рівні; 2 UA 72098 U - дозволяє підвищити корозійні та жаростійкі властивості вуглецевих сталей за рахунок утворення багатокомпонентних сполук на основі фосфідів, боридів, силіцидів і борокарбідів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб багатокомпонентного лазерного легування, який включає насичення легуючими елементами поверхневих шарів матеріалу шляхом оплавлення твердофазних покриттів випромінюванням оптичних квантових генераторів, який відрізняється тим, що твердофазне покриття наносять послідовно двома шарами з хімічно-осадженого сплаву нікель-фосфор і порошкового покриття з легуючих елементів. 3 UA 72098 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for multicomponent laser alloying

Автори англійськоюLysenko Oleksandr Borysovych, Kozina Nadia Mykolaivna

Назва патенту російськоюСпособ многокомпонентного лазерного легирования

Автори російськоюЛысенко Александр Борисович, Козина Надежда Николаевна

МПК / Мітки

МПК: C23C 8/70, B23K 26/00

Мітки: лазерного, багатокомпонентного, спосіб, легування

Код посилання

<a href="https://ua.patents.su/6-72098-sposib-bagatokomponentnogo-lazernogo-leguvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб багатокомпонентного лазерного легування</a>

Попередній патент: Комбінована електрична система керування вуличним освітленням сільського населеного пункту

Наступний патент: Термоелектричний генераторний модуль

Випадковий патент: Пристрій автоматичного змиву для унітаза