Одностадійний спосіб одержання 1,1-діетоксіетану

Номер патенту: 73014

Опубліковано: 10.09.2012

Автори: Брей Володимир Вікторович, Шаранда Михайло Євстафієвич, Щуцький Ігор Валентинович

Формула / Реферат

1. Одностадійний спосіб одержання 1,1-діетоксіетану, що включає парофазне гетерогенне каталітичне перетворення етанолу шляхом пропускання через реактор з гетерогенними твердим каталізатором пароподібного етанолу, який відрізняється тим, що етанол є єдиною вихідною речовиною, а процес ведуть в двох проточних послідовно з'єднаних реакторах з різними каталізаторами при температурі в першому реакторі від 200 °C до 250 °C, а в другому - від 10 °C до 30 °C, причому у першому реакторі як каталізатор використовують мідьвмісний оксид, а в другому - кислотний каталізатор.

2. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як мідьвмісний оксид використовують Cu/SiO2.

3. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як мідьвмісний оксид використовують Cu/Аl2О3 або Cu/Mg3Si4O10.

4. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як кислотний каталізатор використовують ZrO2/SiO2.

5. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як кислотний каталізатор використовують кислі іонообмінні смоли, наприклад КУ-2.

Текст

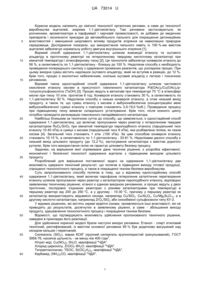

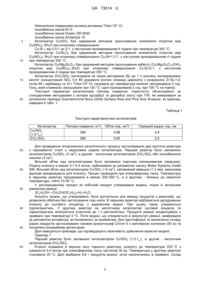

Реферат: Одностадійний спосіб одержання 1,1-діетоксіетану включає парофазне гетерогенне каталітичне перетворення етанолу шляхом пропускання через реактор з гетерогенними твердим каталізатором пароподібного етанолу. Процес ведуть в двох проточних послідовно з'єднаних реакторах з різними каталізаторами. Як каталізатори використовують мідьвмісний оксид та кислотний каталізатор. UA 73014 U (54) ОДНОСТАДІЙНИЙ СПОСІБ ОДЕРЖАННЯ 1,1-ДІЕТОКСІЕТАНУ UA 73014 U UA 73014 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімічної технології органічних речовин, а саме до технології виробництва ацеталей, зокрема 1,1-діетоксіетану. Такі речовини застосовуються, як розчинники, ароматизатори в парфумерії і харчовій промисловості, як добавки до медичних препаратів і оксигенатні присадки до автомобільного пального для покращення детонаційних властивостей і зменшення шкідливого впливу продуктів згоряння на навколишнє природне середовище. Дослідження показали, що використання пального навіть із 100 %-им вмістом ацеталей забезпечує нормальну роботу двигуна внутрішнього згоряння [1]. Відомий спосіб одержання 1,1-діетоксіетану шляхом взаємодії етанолу та оцтового альдегіду в проточному реакторі на гетерогенному твердому кислотному каталізаторі при кімнатній температурі і атмосферному тиску [2]. Ця технологія забезпечує конверсію етанолу до 56 %, а селективність по 1,1-діетоксіетану - близьку до 100 %. Недоліком способу є необхідність проведення попереднього синтезу з одержання проміжних реагентів, що ускладнює процес. При цьому вихідна суміш містить надлишок оцтового альдегіду, який не вступив в реакцію, до 12 %. Крім того, процес є екологічно небезпечним, оскільки оцтовий альдегід є леткою і токсичною речовиною. Відомий також одностадійний спосіб одержання 1,1-діетоксіетану шляхом часткового окислення етанолу киснем в присутності гомогенного каталізатора Рd(ОАс)2/Сu(ОАс)2/ртолуолсульфокислота (TsOH) [3]. Процес ведуть в автоклаві при температурі 70 °C в атмосфері кисню при тиску 10 атм. протягом 6 год. Конверсія етанолу становить 30 %, а селективність по 1,1-діетоксіетану 92 %. Недоліком способу є низька конверсія етанолу, а отже низький вихід продукту, а також те, що суміш етанолу з киснем є вибухонебезпечна (концентраційні межі вибухонебезпечної суміші етанолу з повітрям становлять 3,6-19,0 %об.). Проведення процесу при підвищеному тиску вимагає складнішого устаткування. Крім того, після кожного циклу потрібно проводити регенерацію гомогенного паладійвмісного каталізатора. Найбільш близьким за технічною суттю до способу, що заявляється, є одностадійний спосіб одержання 1,1-діетоксіетану, що включає пропускання через реактор з гетерогенним твердим каталізатором RuO2/SnO2 при кімнатній температурі пароподібного етанолу (парціальний тиск етанолу 10-40 кПа) в суміші з киснем (парціальний тиск 9 кПа), яка розбавлена гелієм, як газом носієм [4]. Загальний тиск становить 1 атм. (100 кПа). За цим способом конверсія етанолу становить 10-15 %, а селективність по 1,1-дієтоксіетану - 33-81 %. Недоліками даного способу є низький вихід цільового продукту (до 12,2 %), застосування каталізатора з вмістом дорогого рутенію. Крім того використання гелію не гарантує цілковиту безпеку процесу. Задачею, на вирішення якої спрямоване дане технічне рішення, є розробка ефективної, економічної і безпечної технології одержання ацеталю з підвищеним виходом цільового продукту. Розроблений для вирішення поставленої задачі на одержання 1,1-діетоксіетану дає можливість одержати технічний результат, що полягає в підвищенні виходу готової продукції, спрощенні технологічного процесу, а також в покращенні техніки безпеки виробництва. Суть запропонованого способу полягає в тому, що у відомому одностадійному способі одержання 1,1-діетоксіетану, який включає парофазне гетерогенне каталітичне перетворення етанолу шляхом пропускання через реактор з каталізатором пароподібного етанолу, відповідно заявленому технічному рішенню, етанол є єдиною вихідною речовиною, а процес ведуть у двох проточних, послідовно з'єднаних реакторах з різними каталізаторами при температурі в першому реакторі від 200 до 250 °C, а у другому - 10-30 °C, причому у першому реакторі як каталізатор використовують мідьвмісні оксиди, наприклад Cu/SiO2, Cu/Аl2O3, Cu/Mg3Si4O10, а в другому кислотні каталізатори, наприклад ZrO2/SiO2 або іонообмінні сульфосмоли типу КУ-2. У відомих рішеннях, які містять окремі відмітні ознаки, проявляються інші властивості, які не приводять до результатів, досягнутих в заявленому рішенні, а саме - збільшення виходу продукту, здешевлення технологічного процесу і покращення техніки безпеки. Відомості, що підтверджують можливість здійснення пропонованого технічного рішення, наведені в прикладах його реалізації. Для здійснення корисної моделі брали наступні вихідні речовини. Етанол - спирт етиловий технічний, ректифікований, із вмістом основної речовини 95 % був додатково висушений над оксидом кальцію і перегнаний. Силікагель (SiO2), марки КСКГ (крупний силікагель крупнопористий гранульований), ГОСТ 3 3956-76, насипна щільність - не менш ніж 400 г/дм . Нітрат міді, Cu(NО3)2·3Н2О, кваліфікації "ЧДА". Хлорид цирконілу, ZrOCl2·8Н2О, кваліфікації "ЧДА". Тетраетоксісилан, ТЕОС, Si(OC2H5)4, кваліфікації "ЧДА". Карбамід, (NH2)2CO, кваліфікації "ЧДА". 1 UA 73014 U 5 10 15 20 Неіоногенна поверхнево-активна речовина Triton CF-10. Іонообмінна смола КУ-2. Іонообмінна смола Dowex DR 2030. Іонообмінна смола Amberlyst 15. Каталізатор Cu/SiO2 був одержаний методом просочування силікагелю нітратом міді Cu(NО3)2·3Н2О при атомному співвідношенні Cu:Si = від 0,5:1 до 2:1, з наступним прожарюванням 4 години при температурі 350 °C. Каталізатор Cu/Аl2O3 був одержаний методом просочування алюмогелю нітратом міді Cu(NО3)2·3Н2О при атомному співвідношенні Cu:Аl=1,3:1, з наступним прожарюванням 4 години при температурі 350 °C. Каталізатор Cu/Mg3Si4O10 був одержаний методом просочування азбесту (Cu/Mg3Si4O10(OH)2 нітратом міді Cu(NО3)2·3Н2О при атомному співвідношенні Cu:Si=2:1, з наступним прожарюванням 4 години при температурі 350 °C. Каталізатор ZrO2/SiO2 синтезували за такою методикою [5]: до 1 л розчину полікремнієвих кислот (концентрація SiO2 0,4 М) додавали розчин хлориду цирконілу з розрахунку Zr:Si=1:2, потім 48 г карбаміду та 10 г Triton CF-10, нагрівали до температури кипіння і витримували 2 год. Гель, який отримали, висушували при 120 °C і далі прожарювали 2 год. при 700 °C на повітрі. Текстурні параметри каталізаторів (питому поверхню, пористість) обчислюванні за стандартними методиками з ізотерм адсорбції та десорбції азоту при 77К, які вимірювали за допомогою приладу Quantachrome Nova 2200е Surface Area and Pore Size Analyzer, як приклад, наведені в табл. 1. Таблиця 1 Текстурні характеристики каталізаторів Каталізатор Cu/SiO2 (1,3:1ат) ZrO2/SiO2 25 30 35 40 45 50 2 3 Питома поверхня, м /г Об'єм пор, см /г Середній радіус пор, нм 380 0,98 4,9 280 0,50 3,5 Для проведення гетерогенного каталітичного процесу застосовували два проточні реактори з нержавіючої сталі з нерухомим шаром каталізатора. Перший реактор було заповнено 3 каталізатором Cu/SiO2 (3 см ), а другий - кислотним каталізатором ZrO2/SiO2 або іонообмінною 3 смолою (3 см ). Вільний об'єм над каталізаторами було заповнено інертним наповнювачем (кварцом). Подачу етанолу в межах 0,1-0,4 мл/хв. здійснювали за допомогою насосу Water Systems model 3 590. Вільний об'єм над каталізатором Cu/SiO2 (~5 см ), заповнений кварцом (1-3 мм), виконував функцію випаровувача для етанолу. Процес проводили при атмосферному тиску. Температуру в першому реакторі підтримували в межах 200-250 °C, а в другому - близьку до кімнатної температури, тобто 10-30 °C. У досліджуваному процесі як побічний продукт утворювався водень, згідно із загальним рівнянням реакції: 3С2Н5ОН→СН3СН(ОС2Н5)2+Н2+Н2О Кількість водню, що утворювався, була достатньою для виводу продуктів з реакторів, що дозволило обійтися без застосування газу-носія. В першому реакторі відбувається дегідрування етанолу до оцтового альдегіду з виділенням водню. При цьому також утворюється гідроксіацеталь. У другому реакторі на кислотному каталізаторі оцтовий альдегід та гідроксіацеталь алкілуються етанолом до 1,1-діетоксіетану. Продукти реакції конденсували у приймачі при температурі 0 °C. Потік водню, що утворюється в результаті реакції, вимірювали за допомогою ротаметра, встановленого за приймачем. Для ідентифікації та визначення складу рідких продуктів застосовували газовий хроматограф Chrom-5 з капілярною колонкою (50 м) та полум'яно-іонізаційним детектором. Далі наводяться приклади, що підтверджують можливість здійснення корисної моделі. Приклад 1 Перший реактор було заповнено каталізатором Cu/SiO2 (1,3:1ат), а другий - кислотним каталізатором ZrO2/SiO2. Етанол подавали в верхню зону першого реактора, розігріту до температури 220 °C з швидкістю 0,4 мл/хв при атмосферному тиску протягом 30 хв. Температура у другому реакторі становила 20 °C. Далі відібрали 9,6 г продуктів реакції, котрі накопичились в приймачі. Склад 2 UA 73014 U 5 рідкого продукту, визначений за допомогою газового хроматографа був таким: етанол - 51,8 %, 1,1-діетоксіетан - 32,8 %, вода - 4,6 %, етилацетат, метилетилкетон, оцтовий альдегід - в сумі 10,8 %. Таким чином, конверсія етанолу склала 48,2 %, селективність 73,4 %. Вихід1,1діетоксіетану склав 35,4 % від теоретично можливого. Потік водню становив 24,6 мл/хв. і його втрата за час досліду склала 740 мл. Інші експерименти, що відповідають прикладам 2-5, проводили аналогічно прикладу 1, але при інших температурних режимах, наведених у таблиці 2. Таблиця 2 Умови проведення парофазного каталітичного процесу одержання 1,1-діетоксіетану з етанолу на каталізаторах Cu/SiO2 (1,3:1ат) та ZrO2/SiO2 № прикладу 1 2 3 4 5 Аналог 10 15 20 Температура в першому реакторі, °C 220 230 200 180 280 20 Температура в другому реакторі, °C 20 10 20 20 30 Вихід Конверсія Селективність по 1,1-діетоксіетану, етанолу, % 1,1-діетоксіетану, % % 48,2 73,4 35,4 56 76,1 42,6 31 73,1 22,7 15 74,5 11,2 56,7 51,2 29,0 15 81 12,2 З наведених даних видно, що технічний результат оптимально досягається в межах температури в першому реакторі від 200 до 250 °C та при температурі в другому ректорі 1030 °C. Проведені експерименти показали, що зменшення температури в першому реакторі нижче 200 °C приводить до різкого зменшення конверсії етанолу і виходу цільового продукту, а підвищення температури понад 250 °C приводить до значного збільшення частки побічних продуктів і зниження виходу готової продукції. Підвищення температури понад 30 °C призводить до помітного зменшення виходу 1,1-діетоксіетану і тому є недоцільним. Зменшення швидкості подачі етанолу нижче 0,10 мл/хв. приводить до зниження продуктивності процесу. З іншої сторони, збільшення швидкості подачі етанолу понад 0,80 мл/хв. приводить до зменшення конверсії етанолу, селективності гетерогенного каталітичного процесу по 1,1-діетоксіетану, і тому також є недоцільним. Експерименти, що відповідають прикладам 6-14, проводили аналогічно прикладу 1, тобто при температурі в першому реакторі 220 °C, а в другому 20 °C, але в першому і другому реакторах було застосовано інші каталізатори, як показано в таблиці 3. 25 Таблиця 3 Показники проведення парофазного каталітичного процесу одержання 1,1-діетоксіетану з етанолу на різних каталізаторах № прикладу 6 7 8 9 10 11 12 13 14 30 Каталізатор в першому реакторі Cu/SiO2 (1,3:1ат) Cu/SiO2(0,5:1ат) Cu/SiO2(2:1ат) Cu/SiO2(0,3:1ат) Cu/SiO2(3:1ат) Cu/Al2O3(1,3:1ат) Cu/Al2O3(2:1ат) Cu/Mg3Si4O10 Cu/Mg3Si4O10 Каталізатор в Конверсія Селективність по Вихід 1,1другому реакторі етанолу, % 1,1-діетоксіетану, % діетоксіетану, % КУ-2 48,7 74,2 36,1 Amberlyst 15 47,7 75,5 35,9 Dowex DR2030 52,3 71,1 37,2 КУ-2 17,0 68,2 11,6 КУ-2 45,2 51,2 23,1 КУ-2 48,5 74,3 36,0 Dowex DR2030 53,1 71,3 37,9 ZrO2/SiO2 52,7 75,5 39,8 КУ-2 55,7 75,4 42,0 З наведених даних видно, що технічний результат оптимально досягається в межах атомного співвідношення Cu/Si в каталізаторі першого реактора від 0,5:1 до 2:1. При атомному співвідношенні меншому, ніж 0,5:1 конверсія етанолу значно зменшується. Збільшення вказаного співвідношення понад 2:1 недоцільне, оскільки вихід 1,1-діетоксіетану також 3 UA 73014 U 5 10 15 20 25 зменшується і крім того погіршуються механічні характеристики каталізатора. Для виготовлення каталізатора першого реактора окрім оксиду кремнію можуть використовуватись інші неорганічні оксидні сполуки, зокрема такі як оксид кремнію або азбест при додержанні зазначеного атомного співвідношення. З наведених в таблиці 3 даних також видно, що як каталізатор в другому реакторі крім ZrO2/SiO2 можуть використовуватись кислі іонообмінні смоли, такі як КУ-2, Dowex DR2030, Amberlyst 15. Таким чином, з наведених даних видно, що заявлений спосіб забезпечує значно більшу конверсію і, відповідно, вихід 1,1-діетоксіетану з етанолу порівняно із способом-прототипом. Окрім підвищення виходу, заявлений спосіб не передбачає застосування суміші етанолу з киснем, а отже є більш безпечним. Запропонований спосіб може знайти широке застосування для виробництва як чистого 1,1діетоксіетану, так і оксигенатів на його основі, котрі застосовуються як високооктанові добавки до пального двигунів внутрішнього згоряння. Джерела інформації: 1. Міжнародна заявка WO 2010/011156, кл. С07В 41/04, опублікована 28.01.2010. 2. Manuel F Gomes, Luis A Arrua and Ma Cristina Abello, Synthesis of 1,1-diethoxyethane using a continuous flow reactor: catalyst deactivation and effect of feed purity and solvent addition, J. Chem. Technol. Biotechnol., 79:391-396 (online 2004). 3. Aline C. Bueno, Jose A. Gonçalves, Elena V. Gusevskaya, Palladium-catalyzed oxidation of primary alcohols: Highly selective direct synthesis of acetals, Applied Catalysis A: General, Vol. 329, 1 October 2007, P. 1-6. 4. Haichao Liu and Enrique Iglesia, Selective Oxidation of Methanol and Ethanol on Supported Ruthenium Oxide Clusters at Low Temperatures, J. Phys. Chem. B, 2005, 109 (6), P. 2155-2163. прототип. 5. Патент на корисну модель № 45526, опубліковано 09.04.2008. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Одностадійний спосіб одержання 1,1-діетоксіетану, що включає парофазне гетерогенне каталітичне перетворення етанолу шляхом пропускання через реактор з гетерогенними твердим каталізатором пароподібного етанолу, який відрізняється тим, що етанол є єдиною вихідною речовиною, а процес ведуть в двох проточних послідовно з'єднаних реакторах з різними каталізаторами при температурі в першому реакторі від 200 °C до 250 °C, а в другому від 10 °C до 30 °C, причому у першому реакторі як каталізатор використовують мідьвмісний оксид, а в другому - кислотний каталізатор. 2. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як мідьвмісний оксид використовують Cu/SiO2. 3. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як мідьвмісний оксид використовують Cu/Аl2О3 або Cu/Mg3Si4O10. 4. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як кислотний каталізатор використовують ZrO2/SiO2. 5. Одностадійний спосіб одержання 1,1-діетоксіетану за п. 1, який відрізняється тим, що як кислотний каталізатор використовують кислі іонообмінні смоли, наприклад КУ-2. 45 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюSingle-stage process for the preparation of 1,1-diethoxyethane

Автори англійськоюBrei Volodymyr Viktorovych, Sharanda Mykhailo Yevstafiievych, Schutskyi Ihor Valentynovych

Назва патенту російськоюОдностадийный способ получения 1,1-диэтоксиэтана

Автори російськоюБрей Владимир Викторович, Шаранда Михаил Евстафиевич, Щуцкий Игорь Валентинович

МПК / Мітки

МПК: C07B 41/00, C08K 5/06

Мітки: 1,1-діетоксіетану, одностадійний, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/6-73014-odnostadijjnijj-sposib-oderzhannya-11-dietoksietanu.html" target="_blank" rel="follow" title="База патентів України">Одностадійний спосіб одержання 1,1-діетоксіетану</a>