Спосіб електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні

Номер патенту: 73242

Опубліковано: 15.06.2005

Автори: Кропівний Володимир Миколайович, Саловський Віталій Семенович, Магопець Сергій Олександрович, Русских Віктор Васильович, Кулєшков Юрій Володимирович, Красота Михайло Віталійович

Формула / Реферат

1. Спосіб електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні, при якому в пристосування насипають зносостійкий порошковий матеріал, притискають його до поверхні деталі і здійснюють електроконтактне наварювання шляхом пропускання імпульсів електричного струму через пристосування і деталь, який відрізняється тим, що відновлюваний профіль формують і наварюють на деталь одночасно, при цьому відновлюваний профіль деталі формують за допомогою пристосування, у якому виконують профільні заглиблення.

2. Спосіб за п. 1, який відрізняється тим, що висоту шару зносостійкого порошкового матеріалу h над профільним заглибленням визначають з умови:

![]()

де:

![]() - об'єм вільнонасипаного шару порошку, м3;

- об'єм вільнонасипаного шару порошку, м3;

![]() - об'єм цієї ж насипки навареного порошку, м3;

- об'єм цієї ж насипки навареного порошку, м3;

![]() - ширина зубців шестерень на його верхівках, м;

- ширина зубців шестерень на його верхівках, м;

![]() - довжина зубця шестерні, м.

- довжина зубця шестерні, м.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що електроконтактне наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні здійснюють послідовними 4...5 затухаючими за величиною імпульсами електричного струму рівної часової тривалості, які забезпечують нагрівання матеріалу, що наварюють, першим імпульсом струму до температури 0,9...0,95 від температури розплавлення матриці (легкоплавкої складової зносостійкого порошкового матеріалу), а наступними імпульсами - до температури на 50°...100° С вище точки Аc1 матеріалу основи, і паузами між імпульсами, що дозволяє охолонути зоні наварювання порошку на 50 ... 100°С нижче точки Аr1.

4. Спосіб за одним з пп. 1 - 3, який відрізняється тим, що заздалегідь здійснюють термоциклування деталі поблизу зони наварювання, при цьому підвід електричного струму здійснюють через бокову поверхню профілю деталі по всій його ширині на висоті h1 від поверхні, що наварюється:

![]() ,

,

де:

![]() - коефіцієнт, звичайно

- коефіцієнт, звичайно ![]() = 1,5...3,0;

= 1,5...3,0;

![]() - глибина цементованого шару деталі.

- глибина цементованого шару деталі.

Текст

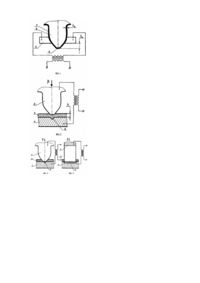

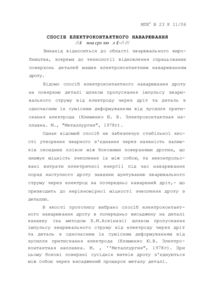

Винахід відноситься до області порошкової металургії, а саме до технології нанесення порошкових матеріалів і може бути використаним для зміцнення та відновлення деталей машин, насамперед для електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні. Відомий спосіб електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні (ЕКНЗПМЦКП) на спеціальній установці на базі машини для точкового зварювання із наступним шліфуванням навареного матеріалу за формою профілю, що відновлюється [1]. Відомий спосіб ЕКНЗПМЦКП, який включає напресування шару із зносостійких порошкових матеріалів (ЗПМ) на цементовану клиноподібну поверхню з введенням в них розчинів солей, що активують наварювання і наступне електроконтактне наварювання напресованого шару до поверхні виробу [2]. До недоліків наведених способів слід віднести високу крихкість одержуваного покриття, що наносять із зносостійких порошкових матеріалів на цементовані клиноподібні поверхні, недостатньо високу якість і високу трудомісткість способів. Найбільш близьким до винаходу по технічній суттєвості є спосіб ЕКНЗПМЦКП, при якому у пристосування насипають зносостійкий порошковий матеріал, притискують його до поверхні деталі і здійснюють електроконтактне наварювання шляхом пропускання імпульсів електричного струму через пристосування і деталь [3]. До недоліків цього способу слід віднести високу трудомісткість та недостатньо високу технологічність способу, оскільки він передбачає послідуючу механічну обробку (шліфування) навареного покриття з ЗПМ по формі відновлюваного профілю деталі. Формування шліфуванням заданого профілю із високозносостійкого покриття є дуже трудомісткою і низькотехнологічною операцією [4]. Крім того недоліками відомого способу є недостатньо висока якість нанесеного покриття, а саме часткова відсутність повнопрофільного наварювання ЗПМ на торцевих поверхнях профілю, який відновлюється, що неприпустимо, наприклад, при відновленні шестерень шестеренних гідромашин. Це можливо пояснити тим, що при ЕКНЗПМЦКП за схемою, що пропонується, ЗПМ недостатньо ущільнюється на торцях профілю, який відновлюється, при його пресуванні перед наварюванням. Окрім цього при електроконтактному наварюванні порошку на бокових поверхнях профілю утворюються напливи, що тягне за собою не тільки підвищення трудомісткості, оскільки вимагає зняття напливів шліфуванням, але й зниження якості бокового профілю деталі. Окрім цього до недоліків відомого способу слід віднести високу крихкість навареного покриття із ЗПМ на цементовані клиноподібні поверхні та недостатню міцність його зчеплення з основою деталі, що відновлюється. Це можна пояснити тим, що електроконтактне наварювання легованих ЗПМ з високим вмістом вуглецю (не менше 5%) та інших складових, таких, як карбіди, бориди, оксиди тощо, до цементованої поверхні, вміст вуглецю в якій становить 1,0...1,2%, вкрай складно. А структура металу, що утворюється в зоні наварювання ЗПМ з основним матеріалом деталі, відрізняється високою крихкістю і, крім того, високими внутрішніми напруженнями, порівняними із міцністю самого матеріалу. Всі ці чинники і сприяють підвищенню крихкості та зниженню міцності зчеплення покриття з основою. Задача, яку вирішує винахід є підвищення продуктивності, те хнологічності та якості формування навареного покриття, збільшення його ударної стійкості та підвищення міцності зчеплення покриття з основою і зменшення його крихкості. Поставлена задача вирішується шляхом того, що згідно способу електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні в пристосування насипають зносостійкий порошковий матеріал притискають його до поверхні деталі і здійснюють електроконтактне наварювання шляхом пропускання імпульсів електричного струму через пристосування і деталь, відновлюваний профіль формують і наварюють на деталь одночасно, при цьому відновлюваний профіль деталі формують за допомогою пристосування, у якому виконують профільні заглиблення. При цьому висота шар у зносостійкого порошкового матеріалу h над профільним заглибленням визначається з умови: V - Vсп h= 0 , Se × b (1) де Vo - об'єм вільно насипаного шару порошку, м 3; Vcп - об'єм цієї ж насипки навареного порошку, м 3; Se - ширина зубців шестерень на його верхівках, м; b - довжина зубця шестерні, м. Окрім того, електроконтактне наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні здійснюють послідовними 4...5-ма затухаючими за величиною імпульсами електричного струму рівної часової тривалості, які забезпечують нагрівання матеріалу, що наварюють першим імпульсом струму до температури 0,9...0,95 від температури розплавлення матриці (легкоплавкої складової зносостійкого порошкового матеріалу), а наступними імпульсами до температури на 50°...100° С вище точки Ас1 матеріалу основи і паузами між імпульсами, що дозволяє охолонути зоні наварювання порошку на 50 ... 100°С нижче точки Ar1. Попередньо здійснюють термоциклювання деталі поблизу зони наварювання, при цьому підвід електричного струму здійснюють через бокову поверхню профілю деталі по всій його ширині на висоті hj від поверхні, що наварюється. H1=a*hц (2) де а - коефіцієнт, звичайно а = 1,5... 3,0; hЦ - глибина цементованого шару деталі. Зазначені позитивні ефекти при рішенні поставленої задачі досягаються завдяки наступному. Підвищення продуктивності, технологічності та якості ЕКНЗПМЦКП, досягається завдяки тому, що формування профілю, який відновлюється і його наварювання до деталі проводять одночасно. Відомі способи, при яких спочатку формують і опікають брикет по формі профілю, а після цього його наварюють до зношеної або зміцнюваної поверхні [5]. Формування відновлюваного профілю за допомогою пристосування, в якому виконують профільні заглиблення дозволяє: - по-перше, відмовитися від формування шліфуванням складного профілю, причому при шліфуванні високозносостійкого покриття, що різко сприяє підвищенню продуктивності і технологічності способу; - по-друге, уникнути утворення напливів на бокових поверхнях профілю деталі, що сприяє підвищенню якості і продуктивності електроконтактного наварювання; - в треті х, забезпечити рівномірне ущільнення ЗПМ, які наварюються, що в свою чергу дозволяє забезпечити стабільне наварювання ЗПМ на торцях відновлюваного профілю, що і сприяє підвищенню якості формування і наварювання шару ЗПМ. Висота насипання шару ЗПМ - h, що визначається за формулою (1), дозволяє забезпечити вищезазначені переваги формування профілю за допомогою пристосування, у якому виконують профільні заглиблення. Дійсно, при висоті насипання шару ЗПМ більше ніж h відновлюваний профіль буде дещо вищим ніж необхідно і викривлений по формі, при висоті насипання шару ЗПМ товщиною меншою ніж - h ЗПМ, не може бути якісно наварений до поверхні оскільки недостатня кількість ЗПМ в профільному заглибленні не дає можливості забезпечити попереднє його ущільнення при притисканні. Збільшення ударної в'язкості навареного покриття, підвищення міцності зчеплення ЗПМ, який наварюється, з основою і зменшення величини перехідної зони досягається завдяки тому, що електроконтактне наварювання ЗПМ на цементовані клиноподібні поверхні здійснюють послідовними 4...5-ма затухаючими за величиною імпульсами електричного струму рівної часової тривалості, які забезпечують нагрівання матеріалу, що наварюється, першим імпульсом струму до температури 0,9...0,95 від температури плавлення матриці (легкоплавкої складової зносостійкого порошкового матеріалу), а наступними імпульсами до температури на 50°... 100°С вище точки Ас1 матеріалу основи і паузами між імпульсами, що дозволять охолонути зоні наварювання порошку на 50°..100°С нижче точки Аr1. Такий режим наварювання сприяє подрібненню зерна матриці покриття і зони наварювання, зняттю внутрішні х напружень, що і забезпечує збільшення ударної в'язкості навареного покриття, підвищенню міцності зчеплення ЗПМ, що наварюється, з основою і зменшення величини перехідної зони. Першим імпульсом струму ЗП М і зона наварювання деталі розігріваються до температури 0,9...0,95 від температури плавлення металевої матриці ЗПМ, що призводить до подальшого ущільнення і одночасного твердофазного спікання і наварювання його до деталі. Наступні 3...4-ри імпульси струму спрямовані на подальше спікання і наварювання ЗПМ, а також термоциклювання, як навареного ЗПМ, так і зони наварювання, що сприяє подрібненню зерна, підвищенню ударної в'язкості і підвищенню міцності зчеплення покриття із основою. Використання затухаючи х за величиною імпульсів струму необхідно для того, щоб не тільки забезпечити необхідну температур у (на 50°... 100°С вище точки Ас1) і швидкість нагрівання, але і забезпечити відповідну швидкість і температуру (на 50°...100°С нижче точки Аr1) охолодження. Адже з кожним новим імпульсом деталь нагрівається і швидкість охолодження падає. З цим тісно пов'язана наступна істотна відзнака винаходу - використання імпульсів струму рівної часової тривалості. Сенс використання імпульсів струму рівної часової тривалості зводиться, головним чином, до того, щоб забезпечити, по можливості, більшу тривалість процесів в часі. Це дозволяє більш повно провести технологічні процеси рекристалізації, що відбуваються при термоциклюванні. Підвищенню якості наварювання сприяє також попереднє термоциклювання деталі поблизу зони наварювання, при підведенні електричного струму через бокову поверхню профілю деталі по всій його ширині на певній висоті h1 від поверхні, яка наварюється і яку знаходять за формулою (2). Це пояснюється тим, що при термоциклюванні за схемою, яка пропонується, тепло, що виділяється в місці контакту електродів з боковою поверхнею профілю, з дуже великою швидкістю розповсюджується в середину деталі, в тому числі, і в напрямку поверхні, що відновлюється. За законами дифузії тугоплавкі матеріали, наприклад вуглець, карбіди тощо, вимушені дифундува ти в напрямку протилежному розповсюдженню тепла і в напрямку зменшення його концентрації, тобто в напрямку від поверхні, що відновлюється, тобто в середину деталі. Це дозволяє знизити концентрацію вуглецю, карбідів тощо в зоні наварювання ЗПМ, що і сприяє підвищенню якості і міцності зчеплення ЗПМ, що наварюється з основою. Обмеження, які розповсюджуються на висоту розміщення електродів від поверхні, що наварюється, і які визначаються за формулою (2) пов'язані з тим, що при висоті h1 3,0 кількість тепла з зони контакту електродів з боковими поверхнями профілю в середину деталі буде недостатня для здійснення дифузійного відведення вуглецю, карбідів тощо з зони наварювання. Якісне підвищення ефективності термоциклювання, як на стадії попередньої обробки деталі, спрямоване на зменшення вмісту вуглецю на поверхні, що відновлюється, так і на стадії ЕКНЗПМЦКП можна пояснити тим, що швидкість нагрівання при електроконтактному способі нагрівання (швидкість нагрівання складає 3500... 4000град/с) на 2...3 порядки перевищує пічний і не менше ніж на порядок індукційний нагріви. Окрім високої швидкості нагрівання при термоциклюванні важлива і достатньо висока швидкість охолодження, що теж забезпечується у запропонованій схемі, завдяки швидкому відведенню тепла в глибину деталі. Все це сприяє високоефективному подрібненню зерна відновлюваної поверхні, що сприяє підвищенню ударної в'язкості і міцності зчеплення з основою деталі. На фіг.1 показана схема підведення електричного струму через бокову поверхню профілю деталі при попередньому термоциклюванні. На фіг.2 показана схема формування профілю при наварюванні ЗПМ, наприклад, шестерень насосів НШ за допомогою пристосування, в якому виконують профільні заглиблення на стадії пресування ЗПМ. На фіг.3 показана схема формування відновлюваного профілю при наварюванні ЗПМ, наприклад, шестерень насосів НШ на заключній стадії формування і одночасного наварювання ЗПМ до деталі. На фіг.4 показана схема ущільнення і наварювання ЗПМ при формуванні відновлюваного профілю, наприклад, шестерень насосів НІН за допомогою пристосування, в якому виконують профільні заглиблення на стадії пресування і наварювання ЗПМ (вид збоку). На першій стадії процесу (фіг.1) проводять попереднє термоциклювання деталі-2 поблизу зони наварювання - 5 при підведенні електричного струму електродами -6 через бокову поверхню профілю деталі 7 по всій його ширині на заданій висоті hi від поверхні, що наварюється (див. формулу (2)), що сприяє: - дифузії вуглецю, тугоплавких елементів, які негативно впливають на наварювання з зони наварювання всередину деталі і дозволяє значно покращити наварювання ЗПМ до поверхні та збільшити міцність зчеплення навареного ЗПМ з основою; - подрібненню зерна в зоні наварювання, що сприяє зменшенню протяжності цієї зони; - створенню внутрішніх напружень стискання на відновлюваній поверхні, які дозволяють компенсувати при наварюванні внутрішні напруги розтягування, що також сприяє збільшенню міцності зчеплення ЗПМ з основою, зменшенню протяжності перехідної зони наварювання. Спосіб ЕКНЗПМЦКП здійснюють наступним чином. На зношену поверхню деталі, що зміцнюють або відновлюють, наприклад, шестерню - 2 насоса НШ-46У, наварюють ЗПМ - З (див. фіг. 2, 3, 4). Для цього ЗПМ 3 засипають у пристосування -1, в якому виконують профільне заглиблення - 4. При цьому висота насипання ЗПМ - З над профільним заглибленням 4 дорівнює - h, яка визначається за формулою (І). Після цього деталь, що відновлюють - 2, розміщують над профільним заглибленням - 4 і притискають до насипаного ЗПМ - 3 (фіг. 2), здійснюючи завдяки цьому попереднє його ущільнення. Далі подають імпульс електричного струму, що проходить через деталь, яку відновлюють, пристрій та ЗПМ, величиною, що забезпечує розігрівання наварюваємого ЗПМ до температури 0,9... 0,95 від температури плавлення матриці (легкоплавкої складової ЗПМ), в результаті чого відбувається подальше ущільнення ЗПМ 3 і наварювання його до поверхні деталі - 2, що відновлюють. Кінцева стадія процесу наварювання наведена на фіг. З і фіг. 4. З фіг. З і фіг. 4 бачимо, що одночасно відбувається формування профілю деталі - 2, що відновлюють та наварювання ЗПМ - 3 до основи деталі - 2, що сприяє підвищенню продуктивності і технологічності способу так, як профіль, що відновлюють формується при наварюванні і немає необхідності його формувати наступним шліфуванням. Подача інших 3... 4-ох затухаючих за величиною імпульсів електричного струму рівної часової тривалості забезпечує нагрівання порошку, що наварюється до температури на 50°... 100° С вище точки Асі матеріалу основи і паузами між імпульсами, що дозволять охолонути зоні наварювання порошку на 50°... 100°С нижче точки Аr1, забезпечує подрібнення зерна матриці ЗПМ та деталі, що відновлюють в зоні наварюванні і сприяє підвищенню ударної в'язкості, міцності зчеплення покриття, що наварюється з основою і зняттю внутрішніх напружень. Ці заходи безумовно сприяють підвищенню якості наварювання ЗПМ до деталі, що відновлюють. Зростання якості наварювання ЗПМ можна пояснити рівномірним ущільненням ЗПМ при формуванні профілю в спеціальному профільному заглибленні у пристосуванні, що забезпечує його якісне наварювання, а саме на торцях профілю див. фіг.4. Порівняння способу, що пропонується з іншими схожими технічними рішеннями дозволяє зробити наступні висновки. Відомі засоби відновлення та зміцнення деталей, які включають отримання способом порошкової металургії (формування, пресування та спікання) відповідної форми брикетів із наступним їх наварюванням або напайкою на поверхню, що відновлюють або зміцнюють [5]. Спосіб, що пропонується, відрізняється від відомого тим, що операції формування, пресування, спікання і наварювання профілю деталі, що відновлюють здійснюють одночасно. В цьому і новина способу, і істотні відзнаки. Відомий спосіб наварювання ЗПЦ , в якому метою підвищення якості наварювання ЗПМ в навколошовній зоні (на торцях профілю, що відновлюється) забезпечують підвищення щільності ЗПМ. Вирішується ця задача шляхом внесення додаткового ущільнюючого елементу, що значно ускладнює, як сам процес наварювання ЗПМ, так і устаткування, яке використовується для цього. Ця ж задача вирішується у винаході, що пропонується, шляхом використання пристосування, в якому виконують профільні заглиблення, а також насипання ЗПМ певної висоти h над профільними заглибленнями (див. формулу (1)), що забезпечує необхідне ущільнення і формування ЗПМ, що наварюється на торцях профілю деталі. В цьому і складається як новизна так і істотні відзнаки винаходу, що пропонується, у порівнянні з відомим [6]. Термоциклювання - це відомий спосіб термічної обробки виробів, а саме, зварювальних швів [6]. Спосіб, що пропонується відрізняється тим, що: - по-перше, схема запропонованого термоциклювання відрізняється тим, що термоциклювання та наварювання ЗПМ здійснюють одночасно; - по-друге схема ЕКНЗПМЦКП, що пропонується, дозволяє не тільки здійснити надшвидкий нагрів (3500... 4000град/с) матеріалу, що наварюється і швидке охолодження нагрітої зони шляхом відведення тепла в саму деталь, що забезпечуються відповідними режимами термоциклювання. Такі режими нагріву та о холодження і сприяють переходу те хнологічного процесу термоциклювання на більш високий якісний рівень, що і сприяє досягненню поставленої мети. Як бачимо і в цьому пункті винахід, що пропонується, має новизну і істотно відрізняється від відомих технічних рішень. Істотною відзнакою способу, що пропонується, від відомих способів [1, 2, 3, 13 слід визнати і попереднє термоциклювання деталі електроконтактним способом, тобто із швидкісним підведенням тепла і швидким охолодженням деталі при підведенні електродів до бокової поверхні деталі. Така схема підведення тепла сприяє прискореному дифузійному відведенню вуглецю та інших легуючи х елементів із цементованої поверхні, де він міститься в підвищеній концентрації в середину деталі, подрібненню зерна і створенню внутрішніх напружень стискання. Всі ці заходи сприяють підвищенню якості наварювання ЗПМ до основи, а отже спосіб, на нашу думку, має новизну і суттєві відмінності. З викладеного вище виходить, що поставлена задача підвищення продуктивності, технологічності і якості формування наваренного шару, а також збільшення ударної в'язкості навареного покриття, підвищення міцності зчеплення ЗПМ, що наварюється з основою і зменшення крихкості перехідної зони безумовно досягається завдяки комплексу заходів, що є як окремо, так і в сукупності новими і істотно відмінними ознаками від відомих способів. Приклад конкретного виконання. Здійснювали електроконтактне наварювання ЗПМ на зношені верхівки зубців шестерень насосу НШ. Шестерні насосів НШ-46У виробляють з цементованої сталі 18 ХГТ. Газова цементація на глибину 1.0...1.3мм забезпечує твердість поверхні 58... 62 HRC. Відновлення шестерень - 2 проводиться з використанням спеціального пристосування - 1 (рис. 1, 2, 3 та 4) на машині для контактного точкового зварювання МТ - 2527. На зношені вершини зубців шестерень наварювали суміш порошків, які складалися з: 70% карбіду титану в якості зміцнюючої фази та 30% зносостійкого порошку ПГ - С27М в якості матриці покриття. Хімічний склад порошку ПГ - С27М наведений в таблиці 1. Таблиця 1 Хімічний склад порошку ПГ - С27М Марка порошку ПГС27М Сr Si Вміст елементів порошку у % Мn Ni W Mo S Р Fe C 3,6...4,5 25... 1,0... 0,8... 1,5... 0,2... 01 Не Не Решта 2,0 1,5 2,0 0,4 0.15 більше більше 61,5... 25 0,07 0,06 68 Температура плавлення порошку ПГ-С27М складає 1700°С. На першій стадії здійснювали термоциклювання зони шестерні - 5, що відновлюють (фіг.1). Для цього до бокової поверхні евольвентного профілю зубу шестерні - 7 на відстані h1 =2,5*h = 2,5 1,2 = 3,0мм від вершини зубу підводять електроди - 6 шириною відповідно до ширині шестерні b=32мм і товщиною 5мм. Термоциклювання здійснюють 4... 5-ттю імпульсами струму, при наступних параметрах: І = 5,5... 6,0кА, tiмп = 0,8с, tпауз = 5с. Максимальна кількість імпульсів обмежена надмірним розігріванням деталі. При пропусканні імпульсів струму зона термоциклювання розігрівається до температури 750... 780°С,а під час паузи охолоджується до температури 650...550°С. Слідом за цим здійснюють електроконтактне наварювання ЗПМ на зношені вершини зубців шестерень. Для цього деталь, що відновлюють - 2 (див. фіг.2, фіг.3, фіг.4) розташовують в спеціальному пристосуванні -1, що монтують на машині для контактного точкового зварювання МТ - 2527. ЗПМ засипають у пристосування - 1 і вирівнюють таким чином, щоб висота насипу h відповідала залежності (1). При відновленні шестерень насосів НШ-46У, зношених по зовнішньому діаметру на 0,6 мм маємо: - товщина зубців шестерень на його верхівках складає Se=l,6 мм; - ширина вінця шестерень b=32мм; - об'єм наварює мого ЗПМ, тобто об'єм профілю шестірні, що відновлюють Vo=22мм 3; - об'єм вільної насипки ЗПМ становить Vo = 32мм 3. Тоді висота насипання порошку над спеціальними профільними заглибленнями складе: Після цього деталь - 2, що відновлюють розміщують над спеціальним профільним заглибленням - 4 і за допомогою пневматичного циліндру пристрою, притискають до насипаного ЗПМ. Зусилля пресування підбирають виходячи з умови, щоб питомий тиск в зоні наварювання був не менший 55... 60МПа. При площі верхівки зубу 50... 60мм 2 (в залежності від ступеня зносу) зусилля, яке розвиває пневматичний циліндр повинно складати 3,2... 3,5кН. Після попереднього пресування здійснюють наварювання ЗПМ до основи деталі. Для цього у відповідності із винаходом, що пропонується пропускають перший імпульс струму з наступними параметрами: І = 14,5...15,0кА, tімп = 0,36с, tпауз=0,5с. При цьому ЗПМ, що наварюють нагрівається до температури 1500... 1580°С, що і складає 0,9... 0,95 від температури плавлення матриці. При цьому відбувається подальше ущільнення ЗПМ, досягається пористість не більше 5...2% і шестерня займає положення наведене на фіг.3 та фіг.4, чим забезпечується рівномірне притискання порошку до всієї поверхні, що наварюється, що й забезпечує якісне наварювання ЗПМ до торцевих поверхонь профілю. Наступні 3...4 імпульси спрямовані на поліпшення якості наварювання, структури зони наварювання і навареного слою ЗПМ та їхніх фізико механічних властивостей шля хом термоциклювання подавалися з наступними параметрами (див. табл. 2). . Таблиця 2 Параметри імпульсів електричного струму, що подаються при термоциклюванні наварюваємого ЗПМ Параметри Тривалість Величина Тривалість Температура Температура імпульсів імпульсу, струму, паузи, сек нагрівання зони с кА зони наварювання, 1 2 3 4 0,36 0,36 0,36 0,36 10,0 6,5 5,0 3,0 0,6 0,7 0,8 0,9наварювання, після °С охолодження °С 800...870 550 800...870 600 800...870 650 800...870 20 Для порівняння результатів електроконтактного наварювання ЗПМ за способом, що пропонується, зі способом за прототипом було проведено електроконтактне наварювання на верхівки зношених шестерень насосу НШ-46У у відповідності зі способом [3] при наступних режимах: І=14,5кА, tімп = 0,36с. Якісні показники електроконтактного наварювання ЗПМ у відповідності із прототипом і за способом, що пропонується наведені в табл. 3. Таблиця 3 Порівняльна характеристика якісних показників електроімпульсного наварювання ЗПМ у відповідності з прототипом і за способом, що пропонується Показники Спосіб Відомий спосіб Запропонований якості наварювання електроконтактного спосіб наварювання ЗПМ електроконтактного у відповідності до наварювання ЗПМ прототипу [3] Міцність зчеплення 145 220 навареноф ЗПМ з основою на відрив, МЦІ Міцність зчеплення навареного ЗПМ з основою на зріз, MIIAt 35 120 Пористість покриття, % 10...12 5...2 Відсоток браку наварення ЗПМ до торцевих поверхонь профілю, % Ударна в'язкість, зразків с навареним ЗПМ, з товщиною навареного шару 0,6мм, МДж/м 2 70 5 0,08 0,3 4...5 8...9 Зернистість перехідної зони, бал ASTM З наведених даних бачимо, що фізико-механічні властивості наварених покриттів ЗПМ за способом, що пропонується, значно перевищують показники покриттів, які отримані при використанні способу за прототипом [3]. Список основних джерел, що були використані при складанні заявки 1. Восстановление и упрочнение деталей сельскохозяйственной техники: Учеб. пособие / М.И. Черновол. - К.: У МК ВО, 1989. - 256с. 2. Способ нанесення покритий из металлического порошка. А.с. № 1135554 МКИ: В22Р7/06, В23Р7/00. Опубл. В БИ № 3 1985г. 3. Способ получения покрытий из порошкових материалов. А.с. № 1036485 МКИ: В23К11/06, В23Р7/00. Опубл. В БИ №31 1983. 4. Наливайко В.Н., Черновол М.И. Прогрессивный способ восстановления шестерен гидронасосов. Ме ханизация й злектрофикация сельского хозяйства № 2, 1989г. - С. 48-50. 5. Амелин Д.В., Рыморов Е.В. Новые способы восстановления и упрочнения деталей машин злектроконтактной наваркой. М.: ВО « Агропромиздат», 1987 -151с.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electroarc welding of wear-resistant powder materials on cemented tapered surfaces

Автори англійськоюKropivnyi Volodymyr Mykolaiovych, Kuleshkov Yurii Volodymyrovych, Krasota Mykhailo Vitaliiovych, Mahopets Serhii Oleksandrovych

Назва патенту російськоюСпособ электроконтактного наваривания износостойких порошковых материалов на цементированные клинообразные поверхности

Автори російськоюКропивный Владимир Николаевич, Кулешков Юрий Владимирович, Красота Михаил Витальевич, Магопец Сергей Александрович

МПК / Мітки

МПК: B23P 6/00, B23K 11/06

Мітки: поверхні, наварювання, електроконтактного, клиноподібні, цементовані, зносостійких, порошкових, матеріалів, спосіб

Код посилання

<a href="https://ua.patents.su/6-73242-sposib-elektrokontaktnogo-navaryuvannya-znosostijjkikh-poroshkovikh-materialiv-na-cementovani-klinopodibni-poverkhni.html" target="_blank" rel="follow" title="База патентів України">Спосіб електроконтактного наварювання зносостійких порошкових матеріалів на цементовані клиноподібні поверхні</a>

Попередній патент: Універсальний машинний ключ для труб

Наступний патент: Пристрій для миття резервуарів

Випадковий патент: Спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів