Пристрій для вироблення мінеральних волокон

Номер патенту: 55869

Опубліковано: 15.04.2003

Автори: Гаврилюк Володимир Петрович, Хлистун Сергій Володимирович, Мазур Валерій Леонідович, Мазур В'ячеслав Валерійович

Формула / Реферат

Винахід відноситься до області енергомашинобудування, зокрема, до газотурбінних установок, застосованих в енергетиці та на транспорті.

Відомі газотурбінні установки (ГТУ), які складаються з декількох незалежних ГТУ до кожної з яких входять компресори, турбіни (ГТ), камери горіння, запуск яких здійснюється від поряд стоячих подібних установок (1).

Недоліком цих установок є недостатня їх економічність та складність газоповітряних трактів, за допомогою яких здійснюють пуск ГТУ.

Найбільш близьким рішенням з відомих є електростанція з декількома незалежними газотурбінними установками, які містять компресори, турбіни, камери горіння, і приводять індивідуальні електрогенератори, причому тільки одна з них укомплектована пусковим двигуном і використовується для запуску іншіх ГТУ (2).

Недоліком такої установки є необхідність присутності додаткових трубопроводів великого діаметру, складної конфігурації, індивідуального виготовлення, з теплоізоляцією, з регулюючою апаратурою, для підключення випускного патрубку компресора пускової ГТУ до входів ГТ ГТУ, які підлягають запуску, а також входів пускової та запускаємих ГТ, що значно захаращує приміщення, знижує надійність роботи турбіни пускової ГТУ в період запуску, знижує економічність установки у цілому.

Метою цього винаходу є спрощення системи підводу пускового повітря від пускової до запускаємих ГТУ, зменьшення кількості відбору, спрощення запуску установки та підвищення її економічності.

Вказана ціль досягається тим, що вилучаються пусковий двигун на пусковій ГТУ. Вилучаються трубопроводи великого діаметру, між випускним патрубком компресора пускової ГТУ та входом ГТ ГТУ, які підлягають пуску, а також між пусковою та запускаемою ГТ для подачи стислого повітря до пускаємих ГТУ та перепуску робочого газу між турбінами. Додається джерело стислого повітря (пусковий балон), і повітряний інжектор, який встановлюються на одній з ГТУ. Вхід інжектора сполучений з атмосферою, а вихід, за допомогою трубопроводів, з входом газової турбіни кожної ГТУ. Додаються повітряна магістраль, з'єднувальний трубопровід та трубопроводи відбору стислого повітря за компресорами кожної ГТУ, зі своїми запірними органами, а також трубопровід підводу робочого стислого повітря до робочого сопла інжектора від повітряної магістралі. Джерело стислого повітря (пусковий балон) сполучено трубопроводом з запірним органом з повітряною магстраллю. Трубопроводи відбору стислого повітря за компресорами кожної ГТУ сполучені також з повітряною магістраллю. Додаються трубопроводи підводу з запірними органами, від з'єднувального трубопроводу .до входу газової турбіни кожної ГТУ, а також трубопровід від виходу інжектора до з'єднувального трубопроводу. Таким чином, додається інжектор, досить простий нагнітаючий пристрій, який не має деталей, які рухаються, робочою середою у нього є стисле повітря, яке відбирається за ступенями компресорів працюючих ГТУ, або від джерела стислого повітря (пускового балона), а транспортуємою середою є атмосферне повітря. Запуск ГТУ виконується шляхом подачи стислого повітря до проточної частини її газової турбіни. Така ГТУ досить проста в експлуатації, її пускова система легко автоматизуєтся шляхом використання алгоритмів управління приводами запірних органів (клапанів), а сам пуск простий, надійний, економічний і достатньо м'який, що збільшує моторесурс ГТУ.

На кресленні зображена схема газотурбінної установки.

Газотурбінна установка складається з декількох незалежних ГТУ, кожна з яких вміщує компресор 1, камеру горіння 2, газову турбіну 3, трубопровід відбору 12 з запірним органом 4, трубопровід підводу 10 з запірним органом 11. Крім того, газотурбінна установка містить джерело стислого повітря (пусковий балон) 5, інжектор 6, з трубопроводами 8 і 9, повітряну магістраль 13, з'єднувальний трубопровід 14. Робоче сопло 7 інжектора 6 сполучається трубопроводом 8 з повітряною магістраллю 13, яка сполучена трубопроводом 15 з джерелом стислого повітря (пусковим балоном) 5 і з трубопроводами 12 відбору стислого повітря за ступенями компресора 1 кожної ГТУ. На трубопроводі 15 встановлений запірний орган 16. Вхід інжектора 6 сполучається з атмосферою, а вихід за допомогою трубопроводу 9, з'єднувального трубопровода 14 та трубопроводів підволу 10 з запірними органами 11, з входом газової турбіни 3 кожної ГТУ.

Газотурбінна установка працює таким чином. Перед запуском ГТУ (будь якої у складі установки), її запірний орган 4 зачиняють, а запірний орган 11 відчиняють, відчиняють і запірний орган 15. При цьому запірні органи 4 і 11 у всіх іншіх ГТУ (як працюючих, так і непрацюючих) повинні бути зачинені. Стисле повітря, від джерела стислого повітря 5 через запірний орган 16 по трубопроводу 15, повітряну магістраль 13, трубопровід 8, подається до робочого сопла 7 інжектора 6. Робоче стисле повітря захоплює через інжектор 6 атмосферне і подає його з підвищеним тиском через трубопровід 9, з'єднувальний трубопровід 14, трубопровід підводу 10, запірний орган 11, до входу газової турбіни 3 запускаємої ГТУ. При проходженні через проточну частину газової турбіни 3 повітря розширяючись знижує свій тиск до атмосферного, при цьому виробляється механічна енергія, достатня для здійснення запуску. Коли ротор набере оберти, достатні для самостіної роботи ГТУ, її запірний орган 11 зачиняється, зачиняється, і запірний орган 16 на трубопроводі 15, переводячи роботу ГТУ з інжектора 6 на атмосферу через компресор 1 і закриваючи подачу робочого повітря до робочого сопла 7 інжектора 6 від джерела стислого повітря (пускового балона) 5. Запускаема ГТУ набираючи оберти виходить на потрібний режим.

Для запуску сусідньої ГТУ, відчиняють її запірний орган 11 і зачиняють запірний орган 4, а на працюючій ГТУ відчиняють запірний орган 4. При цьому запірні органи 4 і 11 у всіх інших ГТУ (як працюючих, так і непрацюючих) повинні бути зачинені. Стисле повітря, від компресора 1 працюючої пускової ГТУ через її запірний орган 4 по трубопроводу 12, повітряну магістраль 13 і трубопровід 8, подається до робочого сопла 7 інжектора 6. Робоче стисле повітря захоплює через інжектор 6 атмосферне і подає його з підвищеним тиском через трубопровід 9, з'єднувальний трубопровід 14, трубопровід підводу 10, запірний орган 11, до її газової турбіни 3. При проходженні через проточну частину газової турбіни 3, повітря, розширяючись, знижує свій тиск до атмосферного, при цьому виробляється механічна енергія, достатня для здійснення запуску. Після цього її запірний орган 11 зачиняється. Запірний орган 4 пускової ГТУ зачиняється, переключаючи роботу запускаємої ГТУ на атмосферу через її компресор 1. Запускаема ГТУ, набираючи оберти, виходить на потрібний режим.

Запропонована схема обв'язки ГТУ, наявність трубопроводів стислого повітря 8, 9,10,12, 13, 14 і 15, наявність відповідної запірної арматури - запірних органів 4, 11 і 16 і запропонованого порядку їх роботи дозволяє, як від джерела стислого повітря (пускового балона) 5, так і від будь якої працюючої ГТУ, за допомогою інжектора б запустити будь яку ГТУ установки. Джерелом стислого повітря 5 може бути централізована система стислого повітря, або достатньо потужний компресорний агрегат, або відповідного об'єму балон, який може набиватися невеличким компресором за певний час. Такий запуск універсальніше, надійніше, значно м'якіше і економічніше ніж запуск від пускового двигуна. Він може бути запропонований для ГТУ основним, дублюючим або аварійним, в залежності від призначення та умов експлуатації установки.

Таке виконання газотурбінної установки, яка складається з декількох газотурбінних агрегатів, дозволяє в конкретних умовах експлуатації підвищити її економічність, надійно і просто здійснювати запуск всім незалежним ГТУ електростанції або судової енергетичної установки, збільшити моторесурс ГТУ.

Джерела інформації, прийняті до уваги при експертизі.

1. Конструкции авиационных газотурбинных двигателей. Под ред. а.в.штоды. -М.: Воениздат. 1961. С. 390.

2. Патент Японии, № 63147929, МКИ F 02 С 6/00. Опубл. 20.06.88.

Текст

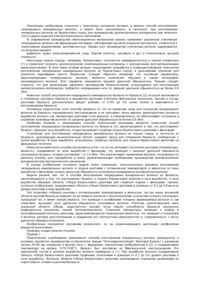

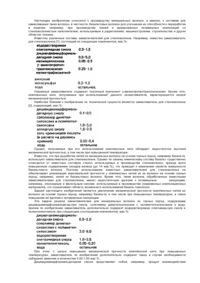

1. Пристрій для вироблення мінерального волокна, що включає фільєрну пластину, струмопідводи, пластини і газовий пальник, який відрізняється тим, що притискна водоохолоджуюча рамка виконана з бічними захисними ребрами висотою Н, рівними 10 12 ширині В фільєрної плас, , тини. 2. Пристрій по п.1, який відрізняється тим, що газовий пальник може бути винесений в торець фільєрного поля живильника або до бічної його поверхні в залежності від конструкції фільєрного живильника, способу вироблення і типу волокна, що отримується. Винахід відноситься до промисловості будівельних матеріалів, зокрема до обладнання заводів по виробництву мінерального волокна з силікатних розплавів і гірських порід. У винаході [пат.США №3726655, «Винаходи за рубежем», №7, в.14, 1973р.] пристрій для витягу мінеральних волокон, що включає пічний блок і змінну втулку, що має внутрішній конічний отвір, при необхідності видалення фільєр або їх ремонту, через бічні канали подається охолоджуюча рідина (вода). Недоліком даного пристрою є складність в його експлуатації, пов'язаним з частим засміченням бічних мікроканалів охолоджуючою рідиною, і як наслідок, вихід з ладу установки через порушення теплофізичних умов волокноутворення. У винаході [пат. США №3708271, «Винаходи за рубежем», №1, в.14, 1973р.] пристрій для отримання скловолокна виконаний з трубчаторебристим холодильником забезпеченим трубками з кольорового металу, які розташовані так, щоб забезпечити пристрою найкращу теплопередачу. Одночасно відбувається охолоджування склово локна, так як нитка захищена від впливу потоків атмосферного повітря. Недоліком пристрою є складність в його виготовленні і частої заміни холодильника з кольорових металів, що приводить до зниження продуктивності установки зумовленої тривалими зупинками. Найбільш близьким за технічним рішенням до результату, що отримується є живильник [а.с. СРСР № 1430373, бюл.№ 38, 1998р.] який включає фільєрну пластину, струмопідводи, пластини і забезпечений газовим пальником, який встановлюється по центру фільєрної пластини між рядами фільєр і виконаний з отворами, співвісними з фільєрами. Однак через збільшення захоплення кисню з навколишнього середовища ефективність наявності газового пальника зводиться до мінімуму. Процес окислення фільєрного живильника продовжується і через збільшення змочування відбувається запливання фільєрного поля мінеральним розплавом, що в свою чергу, приводить до частих зупинок для чистки фільєр, зниження продуктивності (19) UA (11) 55869 (13) C2 (21) 2002075796 (22) 15.07.2002 (24) 15.03.2006 (46) 15.03.2006, Бюл. № 3, 2006 р. (72) Гаврилюк Володимир Петрович, Хлистун Сергій Володимирович, Мазур Валерій Леонідович, Мазур В'ячеслав Валерійович (73) ФІЗИКО-ТЕХНОЛОГІЧНИЙ ІНСТИТУТ МЕТАЛІВ ТА СПЛАВІВ НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ (56) SU 1430373, 15.10.88, A1 SU 1351892, 15.11.87, A1 US 5979192, 09.11.99, A 3 55869 4 фільєрної пластини, передчасного її виходу з лаПристрій для вироблення мінерального волокду, збільшення обривності волокон і кількості нена представлений волокнистих включень в мінеральному волокні. на Фіг.1 - загальний вигляд; В основу передбачуваного винаходу поставна Фіг.2 - план. лена задача, створити таку конструкцію пристрою Пристрій працює таким чином. для вироблення мінеральних волокон, яка дозвоЗа допомогою пластин 1 фільєрний живильник лила б отримувати волокна поліпшеної якості, за кріпиться водоохолоджувальною рамкою 2 до вирахунок створення оптимальної окислювальноробної кишені 3, яка заповнюється рідким мінеравідновної атмосфери в зоні витягу волокна і однольним розплавом 4 приготованим в скловарній часно збільшити термін служби фільєрного живипечі 5. Від струмопідводів б напруга подається на льника. фільєрну пластину 7, яка розігрівається до заданої Поставлена задача вирішується тим, що у температури. Бічні захисні ребра 8 водоохолоджупристрої для вироблення мінерального волокна, вапьної рамки разом з струмопідводами створювключаючому фільєрну пластину, струмопідводи, ють замкнений простір в зоні вироблення мінерапластини і газовий пальник згідно з винаходом льного волокна. При появі перших крапель притискна водоохолоджуюча рамка виконана з розплаву, що витікають з фільєр 9, запалюється бічними захисними ребрами висотою Н, рівними газовий пальник 10. Напруження на фільєрному живильнику знижується і встановлюється відпові1,01,2 ширині В фільєрної пластини. Крім того, дно до вимог для створення стійкого технологічногазовий пальник може бути винесений в торець го процесу волокноутворення. фільєрного поля живильника або до бічної його Фізико-технологічним інститутом металів і поверхні в залежності від конструкції фільєрного сплавів НАН України виготовлені дослідні зразки живильника, способу вироблення і типу волокна, пристрою для вироблення мінеральних волокон і що отримується. експериментальне відпрацьовано оптимальне Бічні захисні ребра разом з струмопідводами співвідношення висоти Η бічних захисних ребер до фільєрного живильника створюють практично заширини В фільєрної пластини - Н/В. мкнений простір в зоні витягу мінерального волокРезультати випробувань приведені в таблиці. на. При спаленні пальником газової суміші в зоні З таблиці видно, що максимальна довговічвитягу волокна вміст атмосферного кисню менність пристрою і якість мінерального волокна, що шає, і створюються умови для зниження процесу отримується досягається при відносинах Н/В, рівокислення фільєрного поля. Мікрочастинки відноному 1,01,2. вленого вуглецю осідають на фільєрному полі і фільєрах живильника, що в свою чергу, істотно При співвідношенні Н/В менше за 1,0 і більше знижує змочування мінеральним розплавом та за 1,2 умови роботи пристрою відхиляються від швидкість окислення фільєрної пластини. Через оптимальних. Крім того, при співвідношенні Н/В зменшення вмісту атмосферного кисню в зоні вибільше за 1,2 затрудняється обслуговування фільроблення волокна фільєрний живильник менше єрного живильника. схильний до впливу окислювальних процесів. ЗаВибір співвідношення Н/В, рівний 1,01,2 завдяки більш стійкому процесу волокноутворення, лежить від температури вироблення мінерального меншають обривність волокон і кількість неволокрозплаву. нистих включень, підвищується продуктивність Застосування пристрою вироблення мінеравузла вироблення мінеральних волокон при однольного волокна даної конструкції дозволяє збільчасному поліпшенні якості волокна. Через ствошити термін служби фільєрного живильника на рення захисного шара, що складається з віднов1520%, поліпшити якість мінерального волокна леного вуглеводу, спрощується механічне на 1015% при зменшенні змісту неволокнистих очищення фільєрного поля при можливому його включень на 1820%. забрудненні мінеральним розплавом. Термін служби фільєрного живильника збільшується. Таблиця Експлуатаційні характеристики дослідних пристроїв для вироблення мінеральних волокон в залежності від співвідношення Н/В. Співвідношення Н/В Термш служби живильника, година Діаметр Мінерального волокна, Мкм Зміст неволокнистих включень, % 750 12,0 5,0 0,9 780 11,0 4,7 1,0 825 10,4 4,4 1,1 863 10,0 4,0 1,2 840 10,2 4,3 1,3 790 11,5 4,6 5 Комп’ютерна верстка Н. Лисенко 55869 6 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for production the mineral fibers

Автори англійськоюHavryliuk Volodymyr Petrovych, Mazur Valerii Leonidovych

Назва патенту російськоюУстройство для изготовления минеральных волокон

Автори російськоюГаврилюк Владимир Петрович, Мазур Валерий Леонидович

МПК / Мітки

МПК: C03B 37/08, B29C 51/26, C03B 37/02

Мітки: пристрій, волокон, мінеральних, вироблення

Код посилання

<a href="https://ua.patents.su/3-55869-pristrijj-dlya-viroblennya-mineralnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вироблення мінеральних волокон</a>

Попередній патент: Спосіб лікування хворих на хронічний гнійно-обструктивний бронхіт

Наступний патент: Спосіб одержання лізату дріжджів

Випадковий патент: Спосіб одержання монокристала вольфрамату магнію, зокрема сцинтиляційного, і детектор на його основі