Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі

Номер патенту: 76556

Опубліковано: 10.01.2013

Автори: Дрейко Олексій Іванович, Кривицький Дмитро Володимирович, Івлєв Валерій Павлович, Ємченко Андрій Валентинович, Цуканов Владислав Іванович, Замуруєв Валерій Михайлович, Крикунов Борис Петрович, Храпко Андрій Вікторович, Кулаков Володимир Миколайович

Формула / Реферат

1. Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі, що включає змішування матеріалу, що містить оксиди металу й мінерального зв'язуючого, зволоження отриманої суміші і вібропресування суміші тиском, який відрізняється тим, що як матеріал, що містить оксиди металу, використовують титановмісний матеріал із вмістом діоксиду титану 20-60 мас. %, змішування ведуть при співвідношенні титановмісного матеріалу і мінерального зв'язуючого, рівному (80-90):(10-20), зволоження суміші здійснюють водяним розчином, а вібропресування суміші здійснюють із формуванням брикету шестигранної форми, після чого витримують брикет у пропарювальній камері протягом 8-16 годин, забезпечуючи міцність брикету 60-120 кг/см2.

2. Спосіб за п. 1, який відрізняється тим, що як титановмісний матеріал використовують суміш ільменітового концентрату й відсівання магнітної складової металургійних шлаків.

Текст

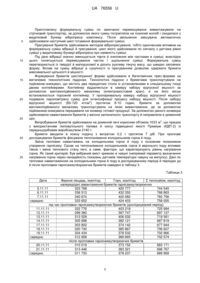

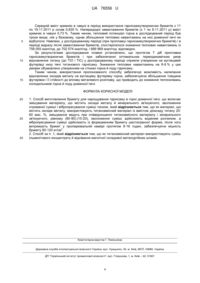

Реферат: Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі включає змішування титановмісний матеріал із вмістом діоксиду титану та мінерального зв'язуючого. Потім зволожують отриману суміш водяним розчином. Здійснюють вібропресування суміші із формуванням брикету шестигранної форми. Після чого витримують брикет у пропарювальній камері. UA 76556 U (12) UA 76556 U UA 76556 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії, зокрема до підготовки сировини для доменної плавки, використовуваної для нарощування гарнісажу в горні доменних печей. Відомий спосіб виготовлення брикету, що включає попереднє дрібнення сталевої окалини до розміру часток 0,3-3,0 мм, змішування її з комплексним зв'язуючим, що містить, мас. %: оксид алюмінію 3-18; оксид натрію 13-27; оксид кальцію 14-25; оксид кремнію - інше, в кількості 1-20 % від маси брикетованої суміші, додавання в процесі змішування водяного розчину NaOnSi2 у кількості 5-15 % понад 100 % брикетованої маси, пресування у вигляді тіл довільної форми і випал у печі протягом 0,5-1,0 години при температурі 700-1000 °C [RU, № 2055919 С1, кл. С22В 1/242, опубл. 10.03.1996 р.]. Використання відомого способу характеризується складним процесом підготовки комплексного зв'язуючого, що включає в себе дозування компонентів, спільний помел і їхню високотемпературну обробку при температурі 1450-1500 °C, а також енергоємним процесом високотемпературного випалу самого брикету при температурі 1000 °C. Найбільш близьким аналогом пропонованої корисної моделі є спосіб виготовлення брикету для промивання горна доменної печі, що включає змішування компонентів шихти, що містить, мас. %: окислений залізовмісний матеріал у вигляді окалини 80-90, мінеральне зв'язуюче у вигляді портландцементу 10-20, зволоження отриманої суміші водяним розчином пластифікатора, що містить сульфідно-дріжджову бражку, мелясу, упарену післядріжджову барду, водорозчинний препарат, лужний стік виробництва капролактану або мілонафт із концентрацією понад 100 % у кількості 0,1-0,5 % від маси мінерального зв'язуючого, пресування суміші з питомим тиском, рівним 0,02-0,1 МПа, з одночасним впливом на суміш вібрацією із частотою 30-70 Гц і амплітудою коливання 0,2-0,6 мм [RU, № 2183679 С1, кл. С21С 5/52, С21В 3/00, С22В 1/24, С22В 1/242, опубл. 20.06.2002 p.]. Відомий спосіб не забезпечує досягнення необхідного технічного результату по наступних причинах. Використання мінерального зв'язуючого у вигляді портландцементу в кількості до 20 % не регламентованої міцності приводить у випадку використання портландцементу з низькою 2 міцністю (до 400 кг/см ) до необхідності використання підвищеної витрати пластифікаторів, що здорожує спосіб виготовлення брикету, а при зниженій витраті пластифікаторів - до недостатньої міцності брикету. Зволоження суміші водяним розчином пластифікатора вносить у доменну піч шкідливі елементи, такі як сірка, цинк, луги, погіршуючи якість чавуну, впливає на стан футерівки доменної печі й збільшує викиди. Брикет, що має у своєму складі окалину, сприяє окислюванню графітококсових утворень, які виконують функцію захисного гарнісажу в горні доменної печі. Однак використання відомих брикетів для захисту гарнісажу в горні доменної печі приводить до тоншання захисного шару футерівки через неможливість налипання відновлених оксидів металу на вуглецеву футерівку горна, що приводить до збільшення теплозйомів на холодильниках горна й поду. В основу корисної моделі поставлена задача вдосконалення способу виготовлення брикету для нарощування гарнісажу в горні доменної печі, у якому за рахунок зміни технологічних особливостей і складу вихідних матеріалів забезпечується можливість налипання відновлених оксидів металу на вуглецеву футерівку горна, забезпечуючи збільшення товщини футерівки і її стійкості до впливу металевого розплаву, що приводить до зниження теплозйомів холодильників горна й поду доменної печі. Поставлена задача вирішується тим, що в способі виготовлення брикету для нарощування гарнісажу в горні доменної печі, що включає змішування матеріалу, що містить оксиди металу й мінерального зв'язуючого, зволоження отриманої суміші і вібропресування суміші тиском, згідно з корисною моделлю, як матеріал, що містить оксиди металу, використовують титановмісний матеріал із вмістом діоксиду титану 20-60 мас. %, змішування ведуть при співвідношенні титановмісного матеріалу і мінерального зв'язуючого, рівному (80-90):(10-20), зволоження суміші здійснюють водяним розчином, а вібропресування суміші здійснюють із формуванням брикету шестигранної форми, після чого витримують брикет у пропарювальній камері протягом 2 8-16 годин, забезпечуючи міцність брикету 60-120 кг/см . Доцільно як титановмісний матеріал використовувати суміш ільменітового концентрату й відсівання магнітної складової металургійних шлаків. Пропонований спосіб здійснюють таким чином. Виготовлення брикетів здійснюють на автоматизованій лінії по виготовленню дрібноштучних бетонних виробів KR-253A методом вібропресування. Для виробництва брикетів як шихту використовують титановмісний матеріал із вмістом діоксиду титану 20-60 мас. % у вигляді суміші ільменітового концентрату й відсівання магнітної фракції металургійних шлаків класу 1 UA 76556 U 5 розміром 0-8 мм, одержуване на ДСК "Амком". Як ільменітове використовують портландцемент марки 1-500-Н. Для одержання брикету, хімічний склад якого наведений у таблиці 1, змішують компоненти шихти й зв'язуючого, хімічний склад яких наведений у таблиці 1, і здійснюють зволоження отриманої суміші водяним розчином. Потім здійснюють вібропресування суміші з формуванням брикету шестигранної форми, після чого витримують брикет у пропарювальній камері протягом 8-16 годин, забезпечуючи 2 міцність брикету 60-120 кг/см . Таблиця 1 Компоненти шихти Склад шихти, мас. % Ільменітовий концентрат Відсівання магнітної фракції шлаків Портландцемент Готовий брикет Feзаг Хімічний склад компонентів,°/ ТіО2 SiO2 СаО Аl2О3 Р2О5 40-65 56,89 1,5 0,1 0,4 0,016 21-46 100 40,5 62,51 1,50 12,1 11,2 3,1 0,07 12 min max 2,6 45,27 39,76 23,45 37,29 20,5 8,63 5,98 62,5 12,69 9,92 8,5 2,61 1,93 0,04 0,03 10 15 20 25 30 35 Отримані брикети аналогічні по своїх властивостях брикетам за ТУ У 13.2-64422196001:2006 і присаду доменному гарнісажеутворюючому за ТУ У 13.2-23073941-001:2005. При цьому за рахунок використання в своєму складі продуктів шлакопереробки мають більш високий вміст заліза загального й корольків металу, що сприяє зниженню витрати залізорудної сировини при їхньому використанні разом з ефективним утворенням карбідів титану (ТіС) у ході відновнотеплової обробки. Приклад. Виготовлення брикетів для нарощування гарнісажу в горні доменної печі здійснювали на автоматизованій лінії по виготовленню дрібноштучних бетонних виробів KR-253А методом напівсухого вібропресування. Для виробництва брикетів як сировину використовували ільменітовий концентрат виробництва Іршанського гірничозбагачувального комбінату й відсівання магнітних складових металургійних шлаків класу ОШ 2 фракцією 0-8 мм. Як мінеральне зв'язуюче використовували портландцемент марки ПЦ-І-500-Н за ДСТУ Б.В.2.7-46-96. Компоненти шихти завантажували автонавантажувачем у видаткові бункери бетонозмішувальної установки СБ-145, обладнані дозаторами-живильниками, за допомогою яких здійснювали об'ємно-вагове дозування компонентів з точністю дозування до 1,0 %. За допомогою реверсивного стрічкового транспортера, розташованого під видатковими бункерами, здійснювали транспортування дозованих компонентів шихти в змішувач, де за допомогою обертових лопат забезпечували інтенсивний процес перемішування. Одночасно з початком дозування сировинних матеріалів з видаткових бункерів, автоматичним включенням шнекового живильника транспортували портландцемент в електронний ваговий дозатор, що забезпечує точність дозування зв'язуючого до 0,5 %. По закінченні дозування шнековий живильник автоматично відключали, відкривали донну заслінку й портландцемент самопливом направляли в змішувач. Зволоження отриманої суміші до необхідної вологості здійснювали водою у два етапи: "грубе" дозування (надходження води в кількості 70 % від загального за короткий період 10-15 секунд) і "тонке" дозування (повільне надходження 30 % води протягом 15-25 секунд). Склад формувальної суміші для брикетування наведений у таблиці 2. 40 Таблиця 2 Вміст у замісі Найменування компонентів шихти % 62 24 12 2 100 Ільменітовий концентрат Відсівання магнітної складової Портландцемент Вода Усього 2 кг 620 240 120 20 1000 UA 76556 U 5 10 15 20 25 30 35 Приготовлену формувальну суміш по закінченні перемішування вивантажували на стрічковий транспортер, за допомогою якого суміш потрапляла на похилий жолоб і скидалася у видатковий бункер вібропреса комплексу. Після звільнення змішувача автоматично здійснювали наступний цикл готування формувальної суміші. Пресування брикетів здійснювали методом вібропресування, тобто одночасним впливом на формувальну суміш вібрації й пресування, цикл якого здійснювали по сигналу з датчика рівня суміші у видатковому бункері вібропреса про наявність суміші. Під дією вібрації значно зменшується тертя й зчеплення між частками в суміші, внаслідок цього полегшується перемішування часток і ущільнення суміші. Формувальна суміш перетворюється із твердої й малорухомої в досить рухливу текучу масу, що швидко заповнює форму. Вплив на суміш вібрації в сукупності із пресуванням дозволяє одержати брикети максимальної щільності й міцності. Формування брикетів шестигранної форми здійснювали в багатомісних прес-формах на металевих технологічних піддонах. Технологічні піддони з брикетами транспортували на підйомник-знижувач, що містить два передатних столи із установленими в спеціальному гнізді двома контейнерами. Контейнер віддаляється в камеру набору відпускної міцності за допомогою вантажопідйомного механізму (електромостовий кран), а на його місце встановлюється порожній контейнер. У пропарювальну камеру набору відпускної міцності подавали пароповітряну суміш для інтенсифікації процесу набору міцності. Після набору 2 відпускної міцності (60-120 кг/см ) протягом 8-10 годин, брикети за допомогою вантажопідйомного механізму транспортували на лінію вивантаження, де за допомогою підйомника-знижувача передавали на конвеєр готової продукції. За допомогою даного конвеєра здійснювали навантаження брикетів у вагони залізничного транспорту й направляли в доменний цех. 3 Випробування брикетів здійснювали на доменній печі корисним об'ємом 1033 м , що працює з використанням пиловугільного палива й коксу підвищеної якості Преміум (КДП-2) із середньодобовим виробництвом 2140 т. Брикети вводили в кожну подачу з витратою 0,2 т протягом 7 діб. При проплаві досліджуваних брикетів фіксували теплознімання холодильників горна й поду. Зміна теплових навантажень на холодильники горна й поду є основним показником утворення гарнісажу. Однак на теплознімання холодильників горна й верхнього поду впливає також і зміна теплового стану печі, а саме, фактори, що характеризують рівень нагрівання горна. Як такий критерій, був вибраний вміст кремнію в чавуні (непрямий параметр визначення нагрівання горна через ненадійність показань датчиків температури чавуну на випуску). Дані по теплових навантаженнях на холодильники горна й поду в досліджуваному періоді й періодах до й після проплавки гарнісажеутворюючих брикетів наведені в таблиці 3. Таблиця 3 Дата Верхня лещадь, ккал/год. Горн, ккал/год. Σ теплозйом, ккал/год. напередодні завантаження брикетів гарнісажеутворюючих 5.11.11 323 768 420 777 744 545 6.11.11 336 513 432 350 768 863 7.11.11 340 674 420 082 760 756 середнє: 333 652 424 403 758 055 під час проплавки гарнісажеутворюючих брикетів (досліджуваний період) 11.11.11 322 776 403 218 725 994 12.11.11 299 380 397 747 697 127 13.11.11 313 529 406 032 719 561 14.11.11 305 698 382 121 687 819 17.11.11 303 802 374 142 677 944 18.11.11 320 740 385 867 706 607 19.11.11 324 434 378 532 702 966 середнє: 312 908 389 665 702 574 після проплавки гарнісажеутворюючих брикетів 20.11.11 310 019 373 152 683 171 21.11.11 313 446 383 321 696 767 середнє: 311 733 378 237 689 969 3 UA 76556 U 5 10 15 Середній вміст кремнію в чавуні в період використання гарнісажеутворюючих брикетів з 11 по 19.11.2011 р склав 0,835 %. Напередодні завантаження брикетів (з 1 по 8.11.2011 р) вміст кремнію в чавуні 0,73 %. Таким чином, тепловий потенціал горна в досліджуваний період був трохи вище, ніж у базовому, однак збільшення теплових навантажень на низ доменної печі не відбулося. Навпаки, у досліджуваному періоді (при проплавці гарнісажеутворюючих брикетів) і в періоді відразу після завантаження брикетів, спостерігалося зниження теплових навантажень із 758 055 ккал/год. до 702 574 ккал/год. і 689 969 ккал/год. відповідно. За результатами досліджуваних плавок установлено, що протягом 7 діб проплавки гарнісажеутворюючих брикетів і при забезпеченні оптимальних термодинамічних умов відновлення титану (до ТіО і ТіС) у досліджуваному періоді сприяли утворенню на вуглецевій футерівці низу печі титанового гарнісажу. Зниження теплових навантажень на 8-9 % у цих умовах обумовлено утворенням на стінках горна й поду гарнісажу. Таким чином, використання пропонованого способу забезпечує можливість налипання відновлених оксидів металу на вуглецеву футерівку горна, забезпечуючи збільшення товщини футерівки і її стійкості до впливу металевого розплаву, що приводить до зниження теплознімань холодильників горна й поду доменної печі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 1. Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі, що включає змішування матеріалу, що містить оксиди металу й мінерального зв'язуючого, зволоження отриманої суміші і вібропресування суміші тиском, який відрізняється тим, що як матеріал, що містить оксиди металу, використовують титановмісний матеріал із вмістом діоксиду титану 2060 мас. %, змішування ведуть при співвідношенні титановмісного матеріалу і мінерального зв'язуючого, рівному (80-90):(10-20), зволоження суміші здійснюють водяним розчином, а вібропресування суміші здійснюють із формуванням брикету шестигранної форми, після чого витримують брикет у пропарювальній камері протягом 8-16 годин, забезпечуючи міцність 2 брикету 60-120 кг/см . 2. Спосіб за п. 1, який відрізняється тим, що як титановмісний матеріал використовують суміш ільменітового концентрату й відсівання магнітної складової металургійних шлаків. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of briquette for growing of scar in blast furnace hearth

Автори англійськоюKrikunov Borys Petrovich, Yemchenko Andrii Valentynovych, Kryvytskyi Dmytro Volodymyrovych, Tsukanov Vladyslav Ivanovych, Zamuruiev Valerii Mykhailovych, Khrapko Andrii Viktorovych, Ivlev Valerii Pavlovych, Dreiko Oleksii Ivanovych, Kulakov Volodymyr Mykolaiovych

Назва патенту російськоюСпособ изготовления брикета для наращивания гарнисажа в горне доменной печи

Автори російськоюКрикунов Борис Петрович, Емченко Андрей Валентинович, Кривицкий Дмитрий Владимирович, Цуканов Владислав Иванович, Замуруев Валерий Михайлович, Храпко Андрей Викторович, Ивлев Валерий Павлович, Дрейко Алексей Иванович, Кулаков Владимир Николаевич

МПК / Мітки

Мітки: горні, спосіб, брикету, гарнісажу, печі, виготовлення, нарощування, доменної

Код посилання

<a href="https://ua.patents.su/6-76556-sposib-vigotovlennya-briketu-dlya-naroshhuvannya-garnisazhu-v-gorni-domenno-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі</a>

Попередній патент: Спосіб термічної обробки рейок

Наступний патент: Спосіб кількісного визначення мезатону в розчині для ін’єкцій

Випадковий патент: Спосіб очищення зажирених стічних вод