Спосіб термічної обробки рейок

Номер патенту: 76555

Опубліковано: 10.01.2013

Автори: Бєлов Борис Федорович, Бродецький Ігор Леонідович, Іценко Анатолій Іванович, Фірстов Сергій Олексійович, Крейденко Фіра Семенівна, Троцан Анатолій Іванович, Каверинський Владислав Володимирович, Александров Валерій Дмитрович

Формула / Реферат

Спосіб термічної обробки рейок, що включає дворазове із проміжним підстудженням нагрівання під загартування струмами високої частоти головки рейок, з'єднаних у безперервну нитку, двостадійне охолодження й самовідпуск при температурі 450-400 °C після первинного охолодження при безперервному переміщенні рейкової нитки через гартівну машину, який відрізняється тим, що при температурі самовідпуску рейкову нитку переміщають зі швидкістю ≥ 43,6 мм/с при потужності, що підводиться до індуктора гартівної машини, 1050-1150 кВт, а відношення температури нагрівання під загартування на другому етапі до швидкості переміщення рейкової нитки встановлюють ≤21,5.

Текст

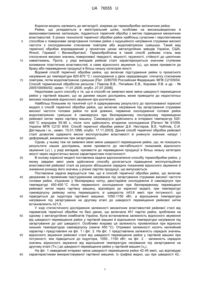

Реферат: Спосіб термічної обробки рейок включає дворазове із проміжним підстудженням нагрівання під загартування струмами високої частоти головки рейок. Після первинного охолодження при безперервному переміщенні рейкової нитки через гартівну машину здійснюють двостадійне охолодження й самовідпуск. UA 76555 U (12) UA 76555 U UA 76555 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, зокрема до термообробки залізничних рейок. Рейки, що укладаються в магістральний шлях, особливо на високошвидкісних й важконавантажених залізницях, піддаються термічній обробці з метою підвищення механічних властивостей. З різних технологій термічної обробки рейок найбільш сучасним і перспективним способом є поверхневе загартування головки рейок з індукційного нагрівання струмами високої частоти з охолодженням стисненим повітрям або водоповітряною сумішшю. Такий вид термічної обробки впроваджений у прокатних цехах металургійних заводів України, США, Японії, Германії і Великобританії. Термооброблена в такий спосіб рейкова сталь має сполучення високих значень поверхневої твердості, міцності, пружності, стійкості до циклічних навантажень. Проте, у ряді випадків рейкові сталі характеризуються значним ступенем коливання пластичних властивостей, а саме відносного звуження (), що може призвести до браку або переведенню продукції в більш низьку категорію якості. Відомий спосіб термічної обробки рейок, що включає підстудження рейки із прокатного нагрівання до температури 820-870 °C і охолодження у двох середовищах: спочатку стисненим повітрям, потім водоповітряною сумішшю [Пат. 2280700 Российская Федерация, МПК C21D9/04. Способ термической обработки рельсов / Павлов В.В., Пятайкин Е.В., Корнева Л.В. и др. - № 2005100064/02; заявл. 11.01.2005; опубл. 27,07.2006]. Недоліками цього способу є те, що в способі не заявлені межі зміни швидкості переміщення рейок у гартівній машині, що за даними наших досліджень може приводити до недостатньо високих показників відносного звуження при розтяганні. Найбільш близьким по технічній суті й одержуваному результату до пропонованої корисної моделі є спосіб термічної обробки рейок, що включає нагрівання під загартування струмами високої частоти головки рейок по всій довжині, первинне охолодження головок рейок водоповітряною сумішшю й самовідпуск при безперервному послідовному переміщенні рейкової нитки через гартівну машину. Самовідпуск здійснюють в інтервалі температур 520400 °C впродовж 55-90 с, після чого здійснюють вторинне охолодження [Патент № 61059. Україна МПК C21D 9/04. Спосіб термічної обробки рейок/ Д.К. Нестеров, B.E. Чобітків, С.И. Дегтярьов і ін., заявл. 15.01,1998, опубл. 17.11.2003]. Даний спосіб термічної обробки рейкової сталі дозволяє одержати високі експлуатаційні властивості й уникнути значних напруг і деформацій, виникаючих при загартуванні. Однак, у ньому теж не заявлені межі зміни швидкості переміщення рейок, що, як показують результати наших досліджень, може призвести до нестабільності показників відносного звуження () і, у ряді випадків, призвести до переведення продукції в більш низьку категорію якості через недостатньо високі характеристики пластичності. В основу корисної моделі поставлена задача вдосконалення способу термообробки рейок, у якому завдяки зміні умов здійснення способу досягається підвищення експлуатаційних властивостей рейкової сталі за рахунок збільшення середніх показників відносного звуження й зниження розкиду його значень у різних партіях продукції, що випускається. Поставлена задача вирішується тим, що в способі термічної обробки рейок, що включає дворазове із проміжним підстудженням нагрівання під загартування струмами високої частоти головки рейок, з'єднаних у безперервну нитку, двостадійне охолодження й самовідпуск при температурі 450-400 °C після первинного охолодження при безперервному переміщенні рейкової нитки через гартівну машину, відповідно до корисної моделі, при температурі самовідпуску рейкову нитку переміщають зі швидкістю ≥43,6 мм/с при потужності, що підводиться до індуктора гартівної машини, 1050-1150 кВт, а відношення температури нагрівання під загартування на другому етапі до швидкості переміщення рейкової нитки встановлюють ≤21,5. У ході статистичного дослідження залежності механічних властивостей рейкової сталі від параметрів термічної обробки по базі даних, що включала 451 партію рейок, зроблених на одному з металургійних комбінатів України, була встановлена залежність відносного звуження від швидкості переміщення рейок у гартівній машині й відношення температури нагрівання під загартування до цієї швидкості. Особливо яскраво ця залежність проявлялася при відносно низьких температурах самовідпуску (нижче 450 °C). Отримані залежності носять нелінійний характер і представлені на фіг. 1 і фіг. 2. На фіг. 1 представлена залежність середніх значень відносного звуження рейкової сталі від швидкості переміщення рейок у гартівній машині при потужності, яка підводиться до індуктора, 1050…1150 кВт; на фіг. 2 - залежність середніх значень відносного звуження від відношення температури нагрівання під загартування на другому етапі (Тн.) до швидкості переміщення рейок у гартівній машині (vp). На фіг. 1 наведений інтервал зміни швидкості переміщення рейок 42-45 мм/с, що відповідає характеристикам використовуваної гартівної машини. Із графіка видно, що при швидкості 42, 1 UA 76555 U 5 43,0 мм/с помітного впливу не спостерігається, а середні значення становлять менше 25 %, що не є достатнім для високоякісних рейок. При підвищенні швидкості переміщення рейок вище 43,0 мм/с значення відносного звуження зростає зі збільшенням цієї швидкості. Збільшення середніх показників зі збільшенням швидкості руху рейки в інтервалі 43,0-45,0 мм/с описується рівнянням (1): 2 (1) 4,5236 v p 38614 v p 82635 , , де - відносне звуження, %; v p - швидкість руху рейок у гартівній машині, мм/с. 10 15 При цьому, якщо швидкість переміщення рейок вище 43 мм/с, випадків, у яких менше 20 % (значних провалів) практично не відзначається, тоді як, якщо швидкість переміщення рейок нижче 43 мм/с, вони становили значну частку. Таким чином, збільшення швидкості переміщення рейок у гартівній машині вище 43,0 мм/с веде до зростання середніх значень відносного звуження, а підвищення швидкості переміщення рейок до значень більш 43,6 мм/с (по дослідженій базі даних) дозволяє практично уникнути глибоких провалів по . Із представленого графіка на фіг. 2 видно, що зі збільшенням відношення температури нагрівання під загартування на другому етапі (Тн.) до швидкості переміщення рейок у гартівній машині (vp) у межах 20,8-21,8 (збільшенню співвідношення сприяє одночасне зниження швидкості переміщення рейки й підвищення температури нагрівання під загартування) відносне звуження рейкової сталі знижується. Це зниження може бути описано рівнянням (2): 2 20 25 30 35 40 45 50 T T 18,725 н 820,75 н 9017 , (2) vp vp де - відносне звуження, %; Tн - температура нагрівання під загартування, ºС; v p - швидкість руху рейок у гартівній машині, мм/с. Залежність середніх значень відносного звуження від співвідношення температури нагрівання під загартування до швидкості руху рейки в гартівній машині в інтервалі значень зазначеного співвідношення 21,8-22,5 виражена слабко. Середнього ж значення у цьому інтервалі нижче 25 %, що не є бажаним для високоякісних рейок. Якщо ж значення зазначеного співвідношення нижче 21,5 %, то середні значення відносного звуження стають вище 25 %, а кількість провалів значно знижується. Таким чином, зниження величини відношення температури нагрівання під загартування до швидкості руху рейки до значень 20,8-21,5 сприяє збільшенню середніх показників відносного звуження й зниженню кількості відсортування. Інші механічні властивості (твердість, міцність, ударна в'язкість), за даними дослідженої бази даних і пропонованих межах зміни швидкості переміщення рейки й відношення температури нагрівання під загартування до цієї швидкості залишаються на тому ж досить високому рівні. Приклад Дослідна партія рейок була термооброблена в межах, що заявляються в способі, позамежним значенням, а також по прототипу. Сталь для рейок була виплавлена конверторним способом з наступним доведенням хімічного складу в ковші. Після розливання в злитки виготовлялася рейкова заготівля й здійснювався прокат профілю залізничних рейок типу Р65. Після прокатки рейки піддавалися термічній обробці шляхом поверхневого загартування струмами високої частоти із самовідпуском за нижчеописаною технологією. Технологія термообробки рейок включала з'єднання рейок у безперервну нитку, пружний вигин рейок, нагрівання під загартування струмами високої частоти головки рейок по всій довжині, первинне охолодження головок рейок і самовідпуску при безперервному послідовному переміщенні рейкової нитки через гартівну машину зі швидкістю 42…45 мм/хв, потужність, яка підводилася до індуктора, складала 1050…1150 кВт. Нагрівання під загартування виконували у два етапи, на першому етапі здійснювали нагрівання до 1050-1100 °C, після чого виконувалося короткочасне проміжне підстудження до температури 820-860 °C тривалістю 10-25 с, на другому етапі здійснювалося нагрівання до температури 920-950 °C з її стабілізацією, після чого виконували первинне охолодження до 380-480 °C, при цьому охолодження в інтервалі температур: від 980 °C до 800 °C здійснювали зі швидкістю 2-8 °C/с; від 800 °C до 600 °C здійснювали зі швидкістю 6-14 °C/с; від 600 °C до 380 °C здійснювали зі швидкістю 4-12 °C/с. Самовідпуск провадився в інтервалі температур 400-450 °C впродовж 55-90 с, після чого здійснювалося 2 UA 76555 U 5 10 15 20 вторинне охолодження. Охолодження від температури самовідпуску здійснювалося до 50-30 °C у системі верхніх і нижніх роликів, розташованих у шаховому порядку. Величина відношення температури нагрівання під загартування до швидкості переміщення рейкової нитки відповідало значенням від 22,6 до 20,8. Механічні випробуванням зразків, вирізаних з головки рейки в різних ділянках по його довжині, проводилися за ГОСТом 18267-82. Параметри термообробки наведені в табл. 1. Результати механічних випробувань наведені в табл. 2. Порівняння результатів механічних випробувань зразків рейкової сталі, термооброблених по режиму, який заявляється (2-5), з результатами випробувань зразків, термооброблених по позамежному режиму (1) і зі зразками аналога (6), показало збільшення середніх показників відносного звуження на 30-70 % і істотне (в 2-5 разів) скорочення кількості випадків відхилення пластичних властивостей до значень, нижче регламентованих технічними умовами комбінату, при збереженні досить високих значень інших службових характеристик сталі. Отже, застосування запропонованої корисної моделі дозволило поліпшити службові властивості сталі за рахунок підвищення середніх значень пластичності й зниження розбіжності значень відносного звуження в різних партіях продукції. Таким чином, застосування пропонованого способу термічної обробки дозволяє підвищити експлуатаційні властивості рейкової сталі за рахунок збільшення середніх показників відносного звуження й зниження розкиду його значень у різних партіях продукції, що випускається. Середні показники відносного звуження при дотриманні заявленого способу термообробки зростають в 1,5…1,6 разу, а частка відсортування знижується в 3,0…4,5 разу в порівнянні з позамежним режимом. У порівнянні з термообробкою по відомому режиму середні показники відносного звуження збільшуються в 1,2…1,3 разу, а частка відсортування знижується в 1,8…2,5 разу. Таблиця 1 Режими термічної обробки № п/п Режим 1 2 3 4 5 6 Позамежний Пропонований Відомий Температура нагрівання під загартування на другому етапі, °C 950 940 930 920 950 940 Швидкість руху рейок, мм/с 42,0 43,7 44,8 45,0 44,5 42,7 Відношення температури нагрівання під загартування до швидкості переміщення рейок, °C,·хв/мм 22,6 21,5 20,8 20,9 21,3 22,0 25 Таблиця 2 Механічні властивості зразків рейкової сталі Границя Границя № міцності, в, плинності, партії МПа т, МПа 1 1315 970 2 1240 970 3 1225 880 4 1296 810 5 1305 885 6 1358 930 Відносне подовження, , % 11 10 11,5 13 10 9,4 Відносне Ударна в'язкість, Відсортування 2 звуження, , % КСU+20, МДж/м по , % 24 37 38 37 36 28 0,40 0,45 0,37 0,43 0,46 0,34 42,2 7,7 10,2 8,1 12,0 21,3 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб термічної обробки рейок, що включає дворазове із проміжним підстудженням нагрівання під загартування струмами високої частоти головки рейок, з'єднаних у безперервну нитку, двостадійне охолодження й самовідпуск при температурі 450-400 °C після первинного охолодження при безперервному переміщенні рейкової нитки через гартівну машину, який відрізняється тим, що при температурі самовідпуску рейкову нитку переміщають зі швидкістю 3 UA 76555 U ≥ 43,6 мм/с при потужності, що підводиться до індуктора гартівної машини, 1050-1150 кВт, а відношення температури нагрівання під загартування на другому етапі до швидкості переміщення рейкової нитки встановлюють ≤21,5. 5 10 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment rails

Автори англійськоюFirstov Serhii Oleksiiovych, Trotsan Anatolii Ivanovych, Kaverynskyi Vladyslav Volodymyrovych, Brodetskyi Ihor Leonidovych, Aleksandrov Valerii Dmytrovych, Bielov Borys Fedorovych, Kreidenko Fira Semenivna, Itsenko Anatolii Ivanovych

Назва патенту російськоюСпособ термической обработки рельс

Автори російськоюФирстов Сергей Алексеевич, Троцан Анатолий Иванович, Каверинский Владислав Владимирович, Бродецкий Игорь Леонидович, Александров Валерий Дмитриевич, Белов Борис Федорович, Крейденко Фира Семеновна, Иценко Анатолий Иванович

МПК / Мітки

МПК: C21D 9/04

Мітки: рейок, обробки, термічної, спосіб

Код посилання

<a href="https://ua.patents.su/6-76555-sposib-termichno-obrobki-rejjok.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки рейок</a>

Попередній патент: Різак для газокисневого різання металів

Наступний патент: Спосіб виготовлення брикету для нарощування гарнісажу в горні доменної печі

Випадковий патент: Посудина для вміщення кремнію та спосіб її виготовлення