Диференціал заднього моста наземних транспортних засобів

Номер патенту: 77068

Опубліковано: 16.10.2006

Автори: Кіпніс Марат Єфімовіч, Жічко Олєг Івановіч, Лобозов Владімір Пєтровіч, Кравчєнко Віктор Івановіч, Кузнєцов Анатолій Алєксєєвіч, Костюковіч Гєннадій Алєксандровіч, Мєлєшко Міхаіл Грігорьєвіч, Нікітін Сєргєй Івановіч, Жук Васілій Владіміровіч, Крупєц Лєонід Ніколаєвіч

Формула / Реферат

1. Диференціал заднього моста наземних транспортних засобів, який має з'єднані між собою корпус із кришкою, розміщені всередині них хрестовину, виконану суцільною або збірною з роздільних пальців, на шипах якої установлені сферичні або плоскі шайби і конічні сателіти, які виконані зі сферичною або плоскою торцевою опорною поверхнею, причому кожний сателіт має центральний отвір і установлений на шип хрестовини як без підшипника, так і з підшипником, який розміщається в центральному отворі сателіта і являє собою тонкостінну втулку або окремі голчасті ролики, півосьові конічні шестерні, що знаходяться у зачепленні з сателітами та мають центральний отвір зі шліцами, і опорні шайби, а також установлену на корпусі диференціала ведену шестірню, яка виконана циліндричною або конічною з прямими або криволінійними зубцями, який відрізняється тим, що для виготовлення принаймні однієї з його деталей використана сталь зі зниженою прогартовуваністю зі складом вуглецю від 0,4 до 0,85 мас. % і з ідеальним критичним діаметром, який дорівнює 0,8-3,3 модуля шестерень, причому корпус, кришка, хрестовина, сателіти, півосьові та ведена шестерні виконані з поверхневим загартованим шаром, розташованим по всьому контуру кожної деталі, або тільки на їх робочих поверхнях, при цьому мікроструктура поверхневого шару являє собою відпущений мартенсит з твердістю більше за 56 НRС і глибиною, яка дорівнює 0,12-0,4 ідеального критичного діаметра сталі, і зміцненою серцевиною, мікроструктура якої являє собою троостит або сорбіт з твердістю 30...47 НRС, сферичні, плоскі, та опорні шайби виконані з мікроструктурою, яка являє собою відпущений мартенсит з твердістю на 3...4 НRС менше, ніж твердість поверхневого шару сателітів і півосьових шестерень, голчасті ролики виконані з мікроструктурою, яка являє собою відпущений мартенсит з твердістю на 2...3 НRС більше, ніж твердість поверхневих шарів шипів хрестовини і сателітів, при цьому відпущений мартенсит, троостит, троостосорбіт і сорбіт кожної деталі організовані з вихідного аустеніту сталі з середнім діаметром дійсного зерна, яке дорівнює 0,008-0,003 мм, що відповідає 11-14 номеру зерна.

2. Диференціал за п. 1, який відрізняється тим, що сталь, яка застосована для виготовлення корпусу, кришки і сферичних, плоских і опорних шайб, має вуглець в межах 0,40-0,55 мас. %, для виготовлення хрестовини - 0,55-0,65 мас. %, для виготовлення голчастих роликів - 0,77-0,85 мас. %, а для виготовлення сателітів, півосьових і веденої шестерень - 0,55-0,85 мас. %.

3. Диференціал за пп. 1 і 2, який відрізняється тим, що корпус і кришка виконані з мікроструктурою, яка являє собою троостит, троостосорбіт або сорбіт з твердістю 30...47 НRС.

4. Диференціал за пп. 1 і 2, який відрізняється тим, що хрестовина і сателіти виконані з мікроструктурою, яка являє собою відпущений мартенсит з твердістю більше за 50 НRС.

5. Диференціал за пп. 1 і 2, який відрізняється тим, що шліци центрального отвору півосьових конічних шестерень виконані з твердістю 52...56 НRС.

6. Диференціал за пп. 1 і 2, який відрізняється тим, що центральний отвір сателіта виконаний з поверхневим шаром, який являє собою троостит, троостосорбіт або сорбіт з твердістю 30...47 НRС.

Текст

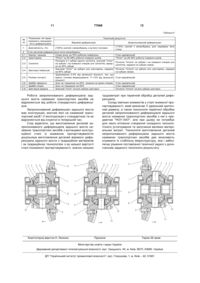

1. Диференціал заднього моста наземних транспортних засобів, який має з'єднані між собою корпус із кришкою, розміщені всередині них хрестовину, виконану суцільною або збірною з роздільних пальців, на шипах якої установлені сферичні або плоскі шайби і конічні сателіти, які виконані зі сферичною або плоскою торцевою опорною поверхнею, причому кожний сателіт має центральний отвір і установлений на шип хрестовини як без підшипника, так і з підшипником, який розміщається в центральному отворі сателіта і являє собою тонкостінну втулку або окремі голчасті ролики, півосьові конічні шестерні, що знаходяться у зачепленні з сателітами та мають центральний отвір зі шліцами, і опорні шайби, а також установлену на корпусі диференціала ведену шестірню, яка виконана циліндричною або конічною з прямими або криволінійними зубцями, який відрізняється тим, що для виготовлення принаймні однієї з його деталей використана сталь зі зниженою прогартовуваністю зі складом вуглецю від 0,4 до 0,85мас.% і з ідеальним критичним діаметром, який дорівнює 0,8-3,3 модуля шестерень, причому корпус, кришка, хрестовина, сателіти, півосьові та ведена шестерні виконані з поверхневим загартованим ша 2 (19) 1 3 Винахід відноситься до галузі машинобудування і може бути використаний в якості диференціала заднього моста вантажних і легкових автомобілів, тракторів та інших транспортних засобів. Також він може бути використаний в якості диференціала будь-яких ведучих мостів наземних транспортних засобів. Відомий диференціал заднього моста наземних транспортних засобів, який містить з'єднані між собою корпус із кришкою, розміщені всередині них хрестовину, яка виконана цільною або збірною з роздільних пальців, на шипах якої установлені сферичні або плоскі шайби та конічні сателіти, виконані зі сферичною або плоскою торцевою опорною поверхнею, причому кожний сателіт має центральний отвір і установлений на шип хрестовини як без підшипника, так і з підшипником, який розміщається у центральному отворі сателіта і являє собою тонкостінну втулку або окремі голчасті ролики, піввісьові конічні шестерні, що знаходяться у зачеплені з сателітами та мають центральний отвір зі шліцами, і опорні шайби, а також установлену на корпусі диференціала ведену шестерню, яка виконана циліндричною або конічною з прямими або криволінійними зубцями. Деталі диференціала звичайно виготовляють з наступних матеріалів: - корпус і кришка з ковкого або високоміцного чавуну без термообробки; - хрестовина, сателіти, піввісьові і ведена шестерні з легованих конструкційних сталей типу 18ХГТ, 20ХНР, 20ХНЗА та інші, які піддають цементації з отриманням поверхневого загартованого шару глибиною 0,9-1,2мм, але не більше 1,7мм, і з твердістю більше за 59 HRCэ; - сферичні, плоскі та опорні шайби з вуглецевих конструкційних сталей типу сталь 10 та інші, які піддають нітроцементації з отриманням поверхневого загартованого шару глибиною 0,3-0,5мм і з твердістю 51...58 HRCэ; голчасті ролики з підшипникової сталі типу ШХ15, які піддають об'ємному загартуванню і відпусканню на твердість більше за 61 HRCэ [див. Яскевич 3. Ведущие мосты. М. Машиностроение, 1985, с.56, 57, 69, 71, 485, рис.2.49, 2.60, 8.30]. Проте відомий диференціал заднього моста наземних транспортних засобів має такі недоліки: 1. Має недостатню жорсткість корпусу і кришки, так як їх виготовляють з ковкого або високоміцного чавуну з твердістю не більше 277 НВ (31 HRCэ), що з-за підвищених динамічних навантажень у процесі експлуатації призводить до збільшених деформацій їх отворів, в яких розміщені шипи хрестовини і маточина піввісьових шестірень. 2. Має недостатню довговічність робочих поверхонь хрестовини, сателітів, піввісьових і веденої шестірень, так як поверхневий загартований шар, який отримують на цих деталях після цементації, має малу глибину, нерівномірно розподілений на робочих поверхнях, має мікроструктуру середньо- і крупноголчастого мартенситу, а також має місце різке зниження твердості при переході 77068 4 від поверхневого загартованого шару до серцевини. 3. Має недостатню зносостійкість тертьових поверхонь сферичних, плоских та опорних шайб із-за того, що поверхневий загартований шар, який отримують на цих деталях після нітроцементації, має малу глибину і середньо- або крупноголчасту мікроструктуру. 4. Неможливо зменшити габаритні розміри і масу деталей диференціала при одночасному підвищенні прикладених на них навантажень. 5. Має високу вартість виготовлення, так як використовують дорогі леговані конструкційні сталі типу 18ХГТ, 20ХНР, 20ХНЗА та інші, підшипникову сталь ШХ15, в якості термообробки використовують дорогі процеси цементації або нітроцементації, після яких деталі отримують значне жолоблення, яке доводиться виправляти остаточним шліфуванням робочих поверхонь. Задачею винаходу є створення диференціала заднього моста наземних транспортних засобів. Технічним результатом є підвищення надійності і довговічності деталей запропонованого диференціала, а також отримання можливості підвищення прикладених на нього навантажень при одночасному збереженні його габаритних розмірів і маси. Крім того, технічним результатом є зниження вартості виготовлення запропонованого диференціала заднього моста. Технічний результат досягається тим, що запропонований диференціал заднього моста наземних транспортних засобів, який має з'єднані між собою корпус із кришкою, розміщені всередині них хрестовину, виконану цільною або збірною з роздільних пальців, на шипах якої установлені сферичні або плоскі шайби і конічні сателіти, які виконані зі сферичною або плоскою торцевою опорною поверхнею, причому кожний сателіт має центральний отвір і установлений на шип хрестовини як без підшипника, так і з підшипником, який розміщений в центральному отворі сателіта і являє собою тонкостінну втулку або окремі голчасті ролики, піввісьові конічні шестерні, що знаходяться у зачепленні з сателітами та мають центральний отвір зі шліцами, і опорні шайби, а також установлену на корпусі диференціала ведену шестерню, яка виконана циліндричною або конічною з прямими або криволінійними зубцями, відмітною особливістю якого є те, що для виготовлення принаймні однієї з наступних деталей диференціала такої як корпус, кришка, хрестовина, сферичні, плоскі та опорні шайби, сателіти, голчасті ролики, піввісьові і ведені шестерні, використана сталь зі зниженою прогартовуваністю зі складом вуглецю від 0,4 до 0,85мас% і з ідеальним критичним діаметром, який дорівнює 0,8-3,3 модуля шестерень, причому корпус, кришка, хрестовина, сателіти, піввісьові та ведена шестерні виконані з поверхневим загартованим шаром, розташованим по всьому контуру кожної деталі, або тільки на їх робочих поверхнях, при цьому мікроструктура поверхневого шару являє собою відпущений мартенсит з твердістю більше за 56 HRCэ і глибиною, яка дорівнює 0,12-0,4 5 77068 6 ідеального критичного діаметра сталі, і зміцненою всіх обраних параметрів запропонованої конструксерцевиною, мікроструктура якої являє собою троції отримано наступний позитивний результат: остит, троостосорбіт або сорбіт з твердістю 30...47 досягнута висока довговічність сателітів, піввіHRCэ, сферичні, плоскі та опорні шайби виконані з сьових і веденої шестерень, а також інших його мікроструктурою, яка являє собою відпущений деталей, отриманий рівномірний за глибиною помартенсит з твердістю на 3...4 HRCэ менше, ніж верхневий шар деталей диференціала з одночаствердість поверхневого шару сателітів і піввісьоною організацією заданого поєднання мікроструквих шестерень, голчасті ролики виконані з мікротури і твердості. Отримана можливість структурою, яка являє собою відпущений мартензбереження габаритних розмірів і маси корпуса і сит з твердістю на 2...3 HRCэ більшою, ніж деталей диференціала при одночасному підвитвердість поверхневих шарів шипів хрестовини і щенні прикладених на них навантажень. При цьосателітів, при цьому відпущений мартенсит, троосму досягнуто зниження собівартості виготовлення тит, троостосорбіт і сорбіт кожної деталі організозапропонованого диференціала заднього моста. вані з вихідного аустеніту сталі з середнім діаметВ таблиці 1 показані мінімальний і максимальром дійсного зерна, яке дорівнює 0,008-0,003мм, ний ідеальні критичний діаметр сталей зі знижещо відповідає 11-14 номеру зерна. При цьому ною прогартовуваністю, використаних для виготосталь, яка застосована для виготовлення корпусу, влення деталей запропонованого диференціала, в кришки і сферичних, плоских і опорних шайб, має залежності від складу в них вуглецю. вуглець в межах 0,40-0,55мас.%, для виготовленТаблиця 1 ня хрестовини - 0,55-0,65мас.%, для виготовлення голчастих роликів -0,77-0,85мас.%, а для виготовСклад вуглецю в сталі Ідеальний критичний діаметр Dкр., MM лення сателітів, піввісьових і веденої шестерень зі зниженою прогартоМінімальний максимальний вуваністю, мас.% 0,55-0,85мас.%. При цьому корпус і кришка вико0,40-0,85 6,5-9,5 10,7-15,6 нані з мікроструктурою, яка являє собою троостит, троостосорбіт або сорбіт з твердістю 30...47 HRCэ. Примітка. DKP - ідеальний критичний діаметр - це параПри цьому хрестовина і сателіти виконані з мікрометр, який характеризує прогартовуваність сталі, тобто діаметр прутка сталі, який під час гартування з безмежно швидким охоструктурою, яка являє собою відпущений мартенлодженням поверхні набуває в центрі перетину прутка структуру сит з твердістю більше за 50 HRCэ. При цьому напівмартенситу, а на поверхні прутка - структуру мартенситу. шліци центрального отвору піввісьових конічних шестерень виконані з твердістю 52...56 HRCэ. При цьому центральний отвір сателіта виконаний з В таблиці 2 наведені отримані на підставі експоверхневим шаром, який являє собою троостит, периментальних досліджень співвідношення мотроостосорбіт або сорбіт з твердістю 30...47 НRCэ. дуля шестерень і глибини поверхневого загартоВ результаті експериментальних досліджень ваного шару з ідеальним критичним діаметром. запропонованої конструкції диференціала заднього моста було встановлено, що з використанням Таблиця 2 Модуль шестерень, m, мм Ідеальний Постійна критичний хорда зуба, діаметр сталі, Sc, мм Dкр., мм Співвідношення, Dкр./m Глибина поверхневого загартованого шару, , мм на постійній на западинці хорді зуба зуба 3 4,2 8-10 2,67-3,3 наскрізна 1,2-2,2 4 5,6 8-10 2,0-2,5 1,2-2,2 1,2-2,2 5 6,9 8-10 1,6-2,0 1,5-2,5 1,5-2,5 6 8,3 8-10 1,33-1,66 1,5-2,5 1,5-2,5 8 11,1 10-12 1,25-1,5 2,0-3,0 2,0-3,0 10 13,9 10-12 1,0-1,2 2,0-3,0 2,0-3,0 12 та більше 16,6 10-16 0,83-1,33 2,5-4,0 2,5-4,0 Суть винаходу пояснюється кресленнями, на яких показаний диференціал заднього моста наземних транспортних засобів. На Фіг.1 показаний диференціал, в якому сателіт установлений на шип хрестовини без підшипника, на фіг, 2 показаний диференціал, в якому сателіт установлений на шип хрестовини з підшипником у вигляді тонкостінної втулки, а на Фіг.3 показаний диференціал, в якому сателіт установлений на шип хрестовини з підшипником у вигляді окремих голчастих роликів. Співвідношення,S/DKP. 0,15-0,12 0,28-0,22 0,15-0,12 0,28-0,22 0,19-0.15 0,31-0,25 0,19-0,15 0,31-0,25 0,20-0,17 0,30-0,25 0,20-0,17 0,30-0,25 0,25-0,16 0,40-0,25 Диференціал заднього моста наземних транспортних засобів містить з'єднані між собою корпус 1 з кришкою 2, всередині яких розміщені хрестовина 3, на шипах якої установлені сферичні шайби 4 і конічні сателіти 5 з центральним отвором 6. Конічний сателіт 5 установлений на шип хрестовини 3 без підшипника (Фіг.1), або установлений на шип хрестовини 3 з підшипником у вигляді тонкостінної втулки 12 (Фіг.2), або установлений на шип хрестовини 3 з підшипником у вигляді окремих голчастих роликів (Фіг.3). Конічний сателіт 5 зна 7 77068 8 ходиться у зачепленні з піввісьовою конічною шесДля проведення порівняльних стендових витернею 7, яка виконана з центральним отвором зі пробувань були виготовлені два диференціала шліцами 8. На маточинах 9 піввісьових конічних заднього моста енергонасиченого трактора "Белашестерень 7 розміщені опорні шайби 10. На коррус-1522", відомий і запропонований (Фіг.3). пусі 1 диференціала установлена ведена конічна Для виготовлення деталей запропонованого шестерня 11, яка може бути виконана циліндричдиференціала були використані сталі зі зниженою ною або конічною з прямими або криволінійними прогартовуваністю, параметри яких наведені у зубцям. таблиці 3. Таблиця 3 Умовне позначення марки сталі Склад вуглецю в сталі, мас.% 40пп 60пп 80пп 0,42 0,62 0,80 Ідеальний критичний діаметр сталі, Dкр., мм 9,3 10,1 9,0 Відношення ідеального критичного діаметра до модуля шестерень Dкр/m модуль сателіта, модуль піввісьової шес- модуль веденої шестерm=5,5 мм терні, m=5,5мм ні, m=8,5мм 1,69 1,69 1,09 1,84 1,84 1,19 1,64 1,64 1,06 Результати виготовлення деталей відомого і запропонованого диференціалів заднього моста енергонасиченого трактора "Беларус-1522" наведені в таблиці 4. Таблиця 4 № пп. 1 1. 1.1 Найменування деталей диференціала і параметри їх виготовлення 2 Корпус і кришка: Матеріал 1.2 Остаточна термообробка 1.3 Твердість по всьому об'єму Поверхневий загартований шар: 1.4 Технічний результат відомий диференціал запропонований диференціал 3 4 ВЧ50 Сталь 40пп відливання з мікроструктурою пластинчатого об'ємно-поверхневе загартуперліту + фериту + кулястого графіту вання (ОПЗ) з відпусканням у печі 156НВ - твердість, HRCэ - глибина ( /Dкр.), мм 56...58 2,8-3,2 (0,3-0,34) мартенсит відпущений приховано голчастий - мікроструктура 1.5 1.6 2. 2.1 2.2 2.3 2.4 2.5 3. 3.1 3.2 3.3 3.4 3.5 4. 4.1 4.2 4.3 Зміцнена серцевина: - твердість, HRCэ - мікро- структура Середній діаметр дійсного зерна вихідного аустеніту сталі, мм (номер зерна) Хрестовина: Матеріал Сталь 25ХГМ Остаточна термообробка цементація, загартування з повторного нагрівання в печі та з охолодженням у маслі Поверхневий загартований шар: - твердість, HRCэ 60...61 2,0-2,2 - глибина ( /Dкр.), мм мартенсит + залишковий аустеніт + карбіди - мікроструктура Зміцнена серцевина: - твердість, - НВСэ - мікроструктура Шипів 40...42 троостит + ферит Середній діаметр дійсного зерна вихідного аус0,022-0,015(8-9) теніту сталі, мм (номер зерна) Сателіт: Матеріал Сталь 20ХНР цементація, загартування з повторного наОстаточна термообробка грівання в печі та з охолодженням у маслі Поверхневий загартований шар: - твердість, HRCэ 61…63 0,8-1,05 - глибина ( /Dкр.), мм мартенсит + залишковий аустеніт + карбіди - мікроструктура Зміцнена серцевина: - твердість, Зубців 31...40 25...28 сорбіт 0,0079-0,0056 (11-12) Сталь 60пп ОПЗ з само відпуском 61...62 2,0-2,3 (0,20-0,23) мартенсит відпущений приховано голчастий Шипів 40...42 троостит дрібноголчастий 0,0079-0,0056 (11-12) Сталь 60пп ОПЗ з само відпуском 61...62 2,1-2,65(0,21-0,26) мартенсит відпущений приховано голчастий Зубців 40...42 - HRCэ - мікроструктура троостосорбіт троостит дрібноголчастий Середній діаметр дійсного зерна вихідного аус0,0079-0,0056 0,022-0,015(8-9) теніту сталі, мм (номер зерна) (11-12) Ролик голчастий: Матеріал СтальШХ15 Сталь 80пп об'ємне загартування з пічного нагрівання та Остаточна термообробка ОПЗ з відпуском у печі з охолодженням у маслі Твердість по всьому об'єму, HRCэ 62...63 63...64 9 77068 10 Продовження таблиці 4 4.4 4.5 5. 5.1 5.2 5.3 5.4 5.5 5.6 6. 6.1 6.2 6.3 мартенсит дрібно-голчастий + залишковий мартенсит відпущений прихоаустеніт + карбіди вано голчастий Середній діаметр дійсного зерна вихідного аус- 0,011-0,0079(10-11) 0,0056-0,0039 (12-13) теніту сталі, мм (номер зерна) Шайба сферична: Матеріал Сталь 10 Сталь 40пп Остаточна термообробка нітроцементація ОПЗ з відпуском у печі Твердість HRCэ - поверхневого загартованого шару 56...57 - по всьому об'єму 57...58 Глибина поверхневого загартованого шару, мм 0,5-0,7 мартенсит відпущений прихоМікроструктура мартенсит середньо-голчастий вано голчастий Середній діаметр дійсного зерна вихідного аус0,0079-0,0056 0,031-0,022(7-8) теніту сталі, мм (номер зерна) (11-12) Шестерня піввісьова: Матеріал Сталь 20ХНР Сталь 60пп нітроцементація, загартування з безпосереОстаточна термообробка ОПЗ з само відпуском днього нагрівання та з охолодженням у маслі Поверхневий загартований шар: - твердість, HRCэ 60...61 61...62 0,9-1,0 2,1-2,65(0,21-0,26) - глибина ( /Dкр.), мм мартенсит відпущений прихо- мікроструктура мартенсит + залишковий аустеніт вано голчастий Зміцнена серцевина: зубців зубців Мікроструктура - твердість, 8. 8.1 8.2 8.3 35...41 троостосорбіт - HRCэ - мікроструктура Середній діаметр дійсного зерна вихідного аустеніту сталі, мм (номер зерна) 0,022-0,015(8-9) Шестірня ведена: Матеріал Сталь 20ХНЗА нітроцементація, загартування з безпосереОстаточна термообробка днього нагрівання та з охолодженням у маслі Поверхневий загартований шар: - твердість,HRCэ 60...61 1,2-1,3 - глибина ( /Dкр.), мм - мікроструктура мартенсит + залишковий аустеніт Зміцнена серцевина: зубців - твердість,НВСэ 32...36 - мікроструктура сорбіт + ферит Середній діаметр дійсного зерна вихідного аустеніту сталі, мм (номер зерна) 0,022-0,015(8-9) Шайба опорна Матеріал Бр ОЦС 4-4-2,5 Остаточна термообробка Твердість по всьому об'єму, HRCs 8.4 Мікроструктура 8.5 Середній діаметр дійсного зерна вихідного аус- теніту сталі, мм (номер зерна) 6.4 6.5 7. 7.1 7.2 7.3 7.4 7.5 Порівняльні стендові, а потім і натурні випробування відомої і запропонованої конструкції диференціала заднього моста показали, що з використанням усіх відмітних ознак створена конструкція диференціала заднього моста, яка має підвищену на 15-20% довговічністю і надійністю. При цьому одночасно було досягнуто значне зниження вартості виготовлення запропонованого диференціала. Крім того, з тими же масою, розмірами і довговічністю запропонований диференціал здатний нормально працювати з підвищеними на 10-15% навантаженнями, накладеними на нього . Випробування проводили на стенді випробувань диференціалів, виконаному за схемою "з поглинанням потужності" і почерговим обертанням кожної піввісьової шестерні. Одночасно на стенді випробували обидва диференціала, відомий і запропонований. Величина максимального крутного моменту на піввісі під час випробувань складала 40...42 троостит дрібноголчастий 0,0079-0,0056 (11-12) Сталь 80пп ОПЗ з само відпуском 61...63 1,8-2,0 (0,2-0,22) мартенсит відпущений приховано голчастий Зубців 42...45 троостит дрібноголчастий 0,0056-0,0039 (12-13) Сталь 40пп ОПЗ з відпуском у печі 57...58 мартенсит відпущений приховано голчастий 0,0079-0,0056 (11-12) 1800кгс-м (450кгс-м крутний момент на корпусі диференціала). Число обертів корпуса диференціала - 100об/хв. Під час випробувань був прийнятий такий цикловий режим роботи диференціалів на стенді: - імітація прямолінійного руху - 40с; - повна зупинка правої піввісьової шестерні 20с; - імітація прямолінійного руху - 40 с; - повна зупинка лівої піввісьової шестерні 20с. Загальна тривалість циклу - 2 хвилини. Програма випробувань відповідала 10 000 годинам роботи диференціала при експлуатації, тобто ресурсу трактора. Результати порівняльних стендових випробувань відомої та запропонованої конструкцій диференціала заднього моста наведені в таблиці 5. 11 77068 12 Таблиця 5 № пп 1. Показники, які характеризують працездатність диференціала Довговічність, (%) Технічний результат Відомий диференціал Запропонований диференціал (100%) знятий з випробувань з-за його поломки 2. Стан деталей диференціала після випробувань: 2.1 Корпус і кришка Сліди зносу на 70% робочих поверхонь 2.2 Хрестовина "Пітінг" на 40-48% робочої поверхні шипів Поломка 2-х зубців одного сателіта, значний "пітінг" 2.3 Сателіти на зубцях і на поверхні отворів усіх сателітів, задирки на 40% зубців Значний "пітінг" на зубцях усіх шестерень, задирки 2.4 Шестерні піввісьові на 60% зубців Зруйнованих 2-4% від загальної кількості, тих, що 2.5 Ролики голчасті мають точкове викришування, 11-13% від загальної кількості 2.6 Шайби сферичні Знос за товщиною на 40%, тріщини на краях отворів 2.7 Шайби опорні Знос за товщиною на 55% 2.8 Шестерня ведена Значний "пітінг" на всіх зубцях шестерні Робота запропонованого диференціала заднього моста наземних транспортних засобів не відрізняється від роботи стандартного диференціала. Запропонований диференціал заднього моста має конструкцію, монтаж якої на наземний транспортний засіб і її експлуатація є стандартною та не відрізняється від існуючої в теперішній час. Слід відмітити, що виготовлення деталей запропонованого диференціала заднього моста наземних транспортних засобів з вуглецевої конструкційної сталі зі зниженою прогартовуваністю доцільніше виготовлення деталей відомого диференціала заднього моста з традиційних матеріалів і за традиційною технологією з-за низької вартості сталі пониженої прогартовуваності, значно низьких Комп’ютерна верстка Н. Лисенко (115%) знятий з випробувань для перевірки його стану Стан задовільний "Пітінг" на 28-35% робочої поверхні шипів Початок "пітінга" на зубцях і на поверхні отворів усіх сателітів, задирок на зубцях немає Початок "пітінга" на зубцях усіх шестерень, задирок на зубцях немає. Стан задовільний Стан задовільний Стан задовільний Початок "пітінга" на всіх зубцях шестерні трудовитрат при термічній обробці деталей диференціала. Склад хімічних елементів у сталі зниженої прогартовуваності, який визначає її ідеальний критичний діаметр, а також технологія термічної обробки деталей запропонованого диференціала заднього моста наземних транспортних засобів з неї є предметом "НОУ-ХАУ", але при цьому не потребує для свого втілення створення складного технологічного устаткування та залучання великих матеріальних витрат. Технологія виготовлення деталей запропонованого диференціала заднього моста наземних транспортних засобів дає можливість отримати їх стабільну мікроструктуру, яка і забезпечує рішення поставленої технічної задачі з досягненням заданого технічного результату. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDifferential of rear axle of surface transport vehicles

Назва патенту російськоюДифференциал заднего моста наземных транспортных средств

Автори російськоюКрупец Леонид Николаевич, Мелешко Михаил Григорьевич, Жук Василий Владимирович, Жичко Олег Иванович, Кравченко Виктор Иванович, Костюкович Геннадий Александрович, Кипнис Марат Ефимович, Лобозов Владимир Петрович, Никитин Сергей Иванович, Кузнецов Анатолий Алексеевич

МПК / Мітки

МПК: F16H 48/00, C22C 38/04

Мітки: транспортних, наземних, заднього, засобів, моста, диференціал

Код посилання

<a href="https://ua.patents.su/6-77068-diferencial-zadnogo-mosta-nazemnikh-transportnikh-zasobiv.html" target="_blank" rel="follow" title="База патентів України">Диференціал заднього моста наземних транспортних засобів</a>

Попередній патент: Спосіб радіолокаційного розпізнавання об’єктів

Наступний патент: Гіроскопічний компас

Випадковий патент: Композиційна добавка до автомобільних бензинів