Спосіб та установка для виробництва низькотемпературного коксу

Формула / Реферат

1. Спосіб виробництва низькотемпературного коксу, який включає нагрівання гранульованого вугілля до температури від 700 до 1050 °С в реакторі (2) із псевдозрідженим шаром за допомогою двох потоків кисневмісного газу, який відрізняється тим, що перший потік газу або газову суміш вводять знизу через щонайменше одну газопідвідну трубу (3) в зону змішувального простору (8) реактора (2), причому газопідвідну трубу (3) принаймні частково оточують стаціонарним кільцевим псевдозрідженим шаром (6), який зріджують другим потоком газу, що є зріджувальним газом, який подають в реактор, а швидкості першого потоку газу або газової суміші та другого потоку газу, яким зріджують кільцевий псевдозріджений шар (6), регулюють таким чином, щоб числа Фруда для гранул вугілля становили в газопідвідній трубі від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2 і у змішувальному просторі - від 0,3 до 30.

2. Спосіб за п. 1, який відрізняється тим, що число Фруда для гранул вугілля у газопідвідній трубі (3) становить від 1,15 до 20.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що число Фруда для гранул вугілля у кільцевому псевдозрідженому шарі (6) становить від 0,115 до 1,15.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що число Фруда для гранул вугілля у змішувальному просторі (8) становить від 0,37 до 3,7.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що додатково частину гранул вугілля, що виводять з реактора (2), відокремлюють у сепараторі (10) та рециркулюють у кільцевий псевдозріджений шар (6).

6. Спосіб за п. 5, який відрізняється тим, що кількість гранул вугілля, що рециркулюють в кільцевий псевдозріджувальний шар (6), регулюють різницею тиску над змішувальним простором (8) реактора (2).

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що в реактор (2) вводять гранульоване вугілля з розміром зерна менше 10 мм.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як гранульоване вугілля в реактор (2) вводять легколетке вугілля.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що як зріджувальний газ в реактор (2) вводять повітря.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що тиск в реакторі (2) встановлюють від 0,8 до 10 бар.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що в реактор (2) додатково вводять залізну руду.

12. Спосіб за п. 11, який відрізняється тим, що залізну руду перед введенням в реактор (2) попередньо нагрівають.

13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що з реактора (2) виводять суміш залізної руди з низькотемпературним коксом, у якій масове відношення заліза до вуглецю становить від 1:1 до 2:1 відповідно.

14. Установка для виробництва низькотемпературного коксу для здійснення способу за пп. 1-13, яка включає реактор (2), що є реактором із псевдозрідженим шаром, яка відрізняється тим, що реактор (2) має газопідвідну систему, виконану з можливістю подачі потоку газу через газопровідну систему і переносу гранульованого вугілля із стаціонарного кільцевого псевдозрідженого шару (6), який принаймні частково охоплює газопідвідну систему, у змішувальний простір (8).

15. Установка за п. 14, яка відрізняється тим, що газопідвідна система включає щонайменше одну газопідвідну трубу (3), встановлену вертикально угору від нижньої зони реактора до змішувального простору реактора (2), причому ця газопідвідна труба (3) оточена простором, який принаймні частково кільцеподібно охоплює газопідвідну трубу (3) і утворює стаціонарний кільцевий псевдозріджений шар (6).

16. Установка за п. 15, яка відрізняється тим, що газопідвідна труба (3) розташована приблизно по центру у площині поперечного перерізу реактора (2).

17. Установка за будь-яким з пп. 14-16, яка відрізняється тим, що для відокремлення гранул вугілля від потоку газу після виходу їх з реактора вона додатково включає сепаратор (10), який має канал (11а), призначений для повернення вказаного вугілля до кільцевого псевдозрідженого шару (6) реактора (2).

18. Установка за будь-яким з пп. 14-17, яка відрізняється тим, що реактор (2) додатково включає кільцеву камеру (4) з газорозподільником (5), який розділяє вказану камеру (4) на зону верхнього кільцевого псевдозрідженого шару (6) і нижню газорозподільну камеру, причому газорозподільна камера з'єднана із підвідним трубопроводом (7) для подачі зріджувального газу.

19. Установка за будь-яким з пп. 14-18, яка відрізняється тим, що вона додатково включає теплообмінник (20) та сепаратор (14), що призначені для нагрівання та відокремлення від газу залізної руди, перед подачею її в реактор (2).

Текст

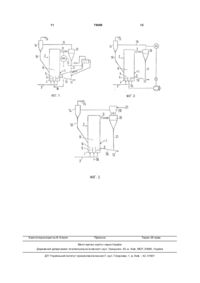

1. Спосіб виробництва низькотемпературного коксу, який включає нагрівання гранульованого вугілля до температури від 700 до 1050°С в реакторі (2) із псевдозрідженим шаром за допомогою двох потоків кисневмісного газу, який відрізняється тим, що перший потік газу або газову суміш вводять знизу через щонайменше одну газопідвідну тр убу (3) в зону змішувального простору (8) реактора (2), причому газопідвідну трубу (3) принаймні частково оточують стаціонарним кільцевим псевдозрідженим шаром (6), який зріджують другим потоком газу, що є зріджувальним газом, який подають в реактор, а швидкості першого потоку газу або газової суміші та другого потоку газу, яким зріджують кільцевий псевдозріджений шар (6), регулюють таким чином, щоб числа Фруда для гранул вугілля становили в газопідвідній трубі від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2 і у змішувальному просторі - від 0,3 до 30. 2. Спосіб за п. 1, який відрізняється тим, що число Фруда для гранул вугілля у газопідвідній трубі (3) становить від 1,15 до 20. 3. Спосіб за пп. 1 або 2, який відрізняється тим, що число Фруда для гранул вугілля у кільцевому псевдозрідженому шарі (6) становить від 0,115 до 1,15. 2 (19) 1 3 79669 4 15. Установка за п. 14, яка відрізняється тим, що газопідвідна система включає щонайменше одну газопідвідну тр убу (3), встановлену вертикально угор у від нижньої зони реактора до змішувального простору реактора (2), причому ця газопідвідна труба (3) оточена простором, який принаймні частково кільцеподібно охоплює газопідвідну трубу (3) і утворює стаціонарний кільцевий псевдозріджений шар (6). 16. Установка за п. 15, яка відрізняється тим, що газопідвідна труба (3) розташована приблизно по центру у площині поперечного перерізу реактора (2). 17. Установка за будь-яким з пп. 14-16, яка відрізняється тим, що для відокремлення гранул вугілля від потоку газу після виходу їх з реактора вона додатково включає сепаратор (10), який має канал (11а), призначений для повернення вказаного вугілля до кільцевого псевдозрідженого шару (6) реактора (2). 18. Установка за будь-яким з пп. 14-17, яка відрізняється тим, що реактор (2) додатково включає кільцеву камеру (4) з газорозподільником (5), який розділяє вказану камеру (4) на зону верхнього кільцевого псевдозрідженого шару (6) і нижню газорозподільну камеру, причому газорозподільна камера з'єднана із підвідним трубопроводом (7) для подачі зріджувального газу. 19. Установка за будь-яким з пп. 14-18, яка відрізняється тим, що вона додатково включає теплообмінник (20) та сепаратор (14), що призначені для нагрівання та відокремлення від газу залізної руди, перед подачею її в реактор (2). Даний винахід стосується способу виробництва низькотемпературного коксу, у якому гранульоване вугілля і, можливо, інші тверді матеріали нагріпають до температури від 700 до 1050°С в реакторі із псевдозрідженим шаром за допомогою кисневмісного газу, та відповідної установки. Такі способи та установки використовують, наприклад, для виробництва низькотемпературного коксу або для виробництва суміші низькотемпературного коксу з рудами, наприклад, залізними рудами. В останньому випадку, гранульовану руду подають в реактор низькотемпературної карбонізації окремо від гранульованого вугілля. Одержуваний у такий спосіб низькотемпературний кокс або суміш низькотемпературного коксу та руди можуть бути потім піддані переробці, наприклад, у наступному плавильному процесі. З [DE 10101157 А1] відомі спосіб та установка для виробництва гарячої гранульованої суміші залізної руди та низькотемпературного коксу, у яких гранульоване вугілля та попередньо нагріту залізну руду завантажують в реактор низькотемпературної карбонізації, і у яких температури в межах від 800 до 1500°С створюються шляхом підведення кисневмісного газу та часткового окиснення складових вугілля, причому гранульовані тверді матеріали підтримуються в турбулентному русі та подаються з верхньої області реактора в сепаратор для твердих матеріалів. Реактор низькотемпературної карбонізації може бути реактором із псевдозрідженим шаром, і при цьому залишається відкритим питання, чи можна здійснювати спосіб зі стаціонарним або із циркулюючим псевдозрідженим шаром. З метою мінімізації необхідної для установки енергії запропоновано, крім того, здійснювати попереднє нагрівання залізної руди перед її подачею в реактор низькотемпературної карбонізації, використовуючи для цього гарячі відхідні гази із сепаратора для твердих матеріалів. Однак, якість продукту, що може бути досягнена з використанням названого способу і, зокрема, залежить від умов масо- і теплопередачі, потребує поліпшення. У випадку стаціонарного псевдозрідженого шару це в основному обумовлено тим фактом, що, хоча и можна досягти дуже великого часу утримання твердих матеріалів, масо- і теплопередача є досить помірними через відносно низький ступінь зрідження, а запилений відхідний газ, що утворюється, наприклад, при охолодженні продукту, навряд чи може бути введений у процес. Циркулюючі псевдозріджені шари, з іншого боку, характеризуються кращими умовами масо- і теплопередачі завдяки більш високому ступеню зрідження, але вони мають обмеження в тому, що стосується часу утримання через зазначений більш високий ступінь зрідження. Таким чином, метою даного винаходу є створення способу виробництва низькотемпературного коксу, який може бути здійснений з більшою ефективністю та відрізняється, зокрема, гарним використанням енергії. Відповідно до винаходу, ця мета досягається при використанні згаданого вище способу, у якому перший газ або газову суміш вводять знизу через газопідвідну тр убу (центральну тр убу) у зону змішувального простору реактора, причому центральна труба принаймні частково оточена стаціонарним кільцевим псевдозрідженим шаром, що зріджується зріджувальним газом, і у якому об'ємні швидкості першого газу або газової суміші, а також зріджувального газу для кільцевого псевдозрідженого шару регулюють таким чином, щоб числа Фруда для частинок становили в центральній трубі від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2, і у змішувальному просторі - від 0,3 до 30. У способі за винаходом переваги стаціонарного псевдозрідженого шару, такі як досить великий час утримання твердих матеріалів, і переваги циркулюючого псевдозрідженого шару, такі як гарна масо- і теплопередача, можуть бути, несподівано, об'єднані в процесі термічної обробки при одночасному усуненні недоліків обох систем. Проходячи через верхню зону центральної труби, перший газ або газова суміш захоплюють тверді матеріали з кільцевого стаціонарного псевдозрідженого шару, який можна називати кільцевим псевдозрідженим шаром, у змішувальний простір, внаслідок чого, через високу швидкість ковзання між твердими матеріалами та газом, утворюється інтенсивно 5 79669 перемішувана суспензія і між двома фазами виникає оптимальний теплоперенос. У результаті зменшення об'ємної швидкості першого газу або газової суміші після їхнього виходу із центральної труби та/або в результаті зіткнень на одній із стінок реактора більша частина твердих матеріалів осаджується із суспензії в змішувальному просторі та осідає назад у стаціонарний кільцевий псевдозріджений шар, у той час як лише невелика кількість неосілих твердих матеріалів виводиться зі змішувального простору разом з першим газом або газовою сумішшю. Таким чином, в реакторі між зоною стаціонарного кільцевого псевдозрідженого шару та зоною змішувального простору встановлюється циркуляція твердих матеріалів. Завдяки достатньому часу утримання, з одного боку, і гарній масо- і теплопередачі, з іншого боку, досягається гарне використання теплової енергії, що вводиться в реактор низькотемпературної карбонізації, і обумовлена цим чудова якість продукту. Ін ша перевага способу за винаходом , полягає в можливості проведення процесу при частковому завантаженні без втрати якості продукту. Для забезпечення особливо ефективної масоі теплопередачі в змішувальному просторі та достатнього часу утримання в реакторі об'ємні швидкості першої газової суміші та зріджувального газу для псевдозрідженого шару регулюють, краще, таким чином, щоб числа Фруда для частинок (Frp) становили в центральній трубі від 1,15 до 20, у кільцевому псевдозрідженому шарі - від 0,115 до 1,15, та/або в камері змішування - від 0,37 до 3,7. Кожне із чисел Фруда для частинок визначають за допомогою такого рівняння: Fr p = u (p - p s f x xg dp pf де u = ефективна швидкість газового потоку, м/с; ps = густина твердої частинки, кг/м 3; pf = ефективна густина зріджувального газу, кг/м 3; dp = середній діаметр (в м) частинок, що містяться в реакторі (або частинок, що утворилися) під час роботи реактора; g = гравітаційна постійна, м/с2. При використанні цього рівняння слід враховувати, що dp позначає не розмір зерна (dso) матеріалу, який подається в реактор, а середній діаметр вмісту реактора, що утворився при роботі реактора, який може значно відрізнятися в обидва боки від середнього діаметра використовуваного матеріалу (первинних частинок). Наприклад, з дуже тонко гранульованого матеріалу із середнім діаметром від 3 до 10мкм у процесі термічної обробки утворюються частинки (вторинні частинки) з розміром зерна від 20 до 30мкм. З іншого боку, деякі матеріали, наприклад, деякі руди, при термічній обробці розтріскуються. Відповідно до одного з варіантів винаходу, пропонується рециркуляція частини твердих матеріалів, виведених з реактора та відокремлюваних у сепараторі, наприклад, у циклоні, в кільцевий псе 6 вдозріджений шар. Кількість потоку продукту, що рециркулює в кільцевий псевдозріджений шар, регулюється, краще, за рахунок різниці тиску над камерою змішання. У залежності від подачі твердих матеріалів, розміру зерна та швидкості газу в змішувальному просторі встановлюється рівень, на який можна вплинути роз'єднанням виводу продукту з кільцевого псевдозрідженого шару та із сепаратора. Для досягнення гарного зрідження вугілля як вихідний матеріал в реактор низькотемпературної карбонізації подають вугілля з розміром зерна менше 10мм, краще, менше 6мм. Особливо корисними вихідними матеріалами для способу відповідно до винаходу виявилися легколеткі вугілля, наприклад, лігніт, які можуть також містити воду. Як зріджувальний газ в реактор низькотемпературної карбонізації, краще, подають повітря, але, природно, можуть бути також використані всі інші відомі фахівцям у цій області гази або газові суміші. Виявилося вигідним експлуатува ти реактор низькотемпературної карбонізації при тиску від 0,8 до 10бар, найкраще, від 2 до 7бар. Спосіб відповідно до винаходу не обмежується виробництвом низькотемпературного коксу, але, відповідно до одного зі спеціальних втілень, може бути також використаний для виробництва суміші руди та низькотемпературного коксу шляхом одночасної подачі в реактор низькотемпературної карбонізації інших твердих матеріалів. Спосіб відповідно до винаходу виявився особливо корисним для виробництва суміші залізної руди та низькотемпературного коксу. У цьому втіленні залізну руду перед її подачею в реактор низькотемпературної карбонізації доцільно спочатку попередньо нагрівати на стадії попереднього нагрівання, що включає теплообмінник і розташований далі по ходу процесу сепаратор твердих матеріалів, наприк/Кад, циклон. З використанням цього втілення можуть вироблятися суміші залізної руди з низькотемпературним коксом з ваговим співвідношенням Fe:C від 1:1 до 2:1. Відповідно до одного з варіантів винаходу, пропонується нагрівати залізну руду в суспензійному теплообміннику відхідним газом із циклона, розташованого по ходу процесу після реактора. У такий спосіб ще більше знижується загальна потреба процесу в енергії. Далі, даний винахід стосується установки, яка, зокрема, є придатною для реалізації описаного вище способу. Відповідно до винаходу, установка включає реактор, що є реактором із псевдозрідженим шаром для низькотемпературної карбонізації гранульованого вугілля і, можливо, інших твердих матеріалів. Цей реактор обладнаний системою подачі газу, яка входить у змішувальний простір реактора і утворена таким чином, що газ, який протікає через систему подачі газу, захоплює тверді матеріали зі стаціонарного кільцевого псевдозрідженого шару, що принаймні частково охоплює систему подачі газу, у змішувальний простір. Краще, щоб система подачі газу входила в змішувальний прос 7 79669 тір. Однак, можливо також завершення системи подачі газу під поверхнею кільцевого псевдозрідженого шару. У цьому випадку газ вводиться в кільцевий псевдозріджений шар, наприклад, через бічні отвори, захоплюючи тверді матеріали з кільцевого псевдозрідженого шару в змішувальний простір за рахунок швидкості потоку. Відповідно до винаходу, система подачі газу включає газопідвідну трубу (центральну трубу), що виступає від нижньої зони реактора по суті вертикально угору, краще, в змішувальний простір реактора, причому ця газопідвідна труба принаймні частково сточена простором, у якому утворюється стаціонарний кільцевий псевдозріджений шар. Центральна труба може мати на своєму вихідному отворі сопло та мати один або кілька отворів, розподілених навколо поверхні його корпусу таким чином, щоб при роботі реактора тверді матеріали безперервно попадали в центральну тр убу через отвори та захоплювалися першим газом або газовою сумішшю через центральну тр убу в змішувальний простір. Природно реактор може містити дві або більше газопідвідні труби різни або однакових розмірів. Однак, краще, щоб щонайменше одна з газопідвідних труб була розташована приблизно по центру у площині поперечного переріза реактора. Відповідно до одного з кращих втілень, після реактора по ходу процесу розташований циклон для відокремлення твердих матеріалів. З метою забезпечення надійного зрідження твердих матеріалів та утворення стаціонарного псевдозрідженого шару в кільцевому просторі реактора низькотемпературної карбонізації міститься газорозподільник, що розділяє цей простір на верхній кільцевий псевдозріджений шар та нижній газорозподільник, причому газорозподільник з'єднаний із підвідним трубопроводом для зріджувального газу та/або газоподібного палива. Газорозподільник може утворювати газорозподільний простір або газорозподільник, що складається з труб та/або сопел, де кожне сопло з однієї частини сопел може бути з'єднаним з підводом для зріджувального газу, у той час як інші сопла можуть бути з'єднані з окремим підводом для газоподібного палива. Відповідно до одного з варіантів винаходу, пропонується створення стадії попереднього нагрівання, яка включає суспензійний теплообмінник і циклон, розташований по ходу процесу після теплообмінника та перед реактором низькотемпературної карбонізації. У кільцевому псевдозрідженому шарі та/або змішувальному просторі реактора, відповідно до винаходу, може міститися засіб для відхилення твердих та/або рідких потоків. Для цього можна, наприклад, установити в кільцевому псевдозрідженому шарі кільцеву перегородку з діаметром, проміжним між діаметром центральної труби та діаметром стінки реактора, таким чином, щоб верхній край перегородки виступав за межі рівня твердих матеріалів, що виникає в процесі роботи, у той час як нижній край перегородки був розташований на відстані від газорозподільника або подібного пристрою. Таким чином, тверді матеріали, що 8 залишають змішувальний простір поблизу стінки реактора, перш ніж вони будуть захоплені газовим потоком центральної труби назад у змішувальний простір, повинні спочатку обійти перегородку у її нижнього краю. В результаті цього в кільцевому псевдозрідженому шарі посилюється обмін твердих матеріалів і завдяки цьому стабілізується час утримання твердих матеріалів у кільцевому псевдозрідженому шарі. Варіанти, переваги та можливі області застосування винаходу можуть також витікати з наступного опису втілень та креслень. Всі описані та/або проілюстровані ознаки утворюють предмет винаходу самі по собі або в будь-якому їхньому сполученні. Стислий опис креслень Фіг.1 демонструє те хнологічну схему способу та установку відповідно до першого втілення винаходу; Фіг.2 демонструє те хнологічну схему зображеної на Фіг. 1 установки з регуляцією температури реактора; і Фіг.3 демонструє те хнологічну схему способу та установку у відповідності до ще одного втілення винаходу. У способі виробництва низькотемпературного коксу без додаткових тверди х матеріалів, як показано на Фіг.1, дрібнозернисте вугілля з розміром зерна менше 10мм завантажують в реактор низькотемпературної карбонізації 2 через трубопровід 1. У нижній центральній зоні реактора 2 знаходиться вертикальна центральна труба 3, оточена простором 4, утвореним кільцеподібно по поперечному перерізу. Простір 4 розділений на верхню частину та нижню частину газорозподільником 5. У той час як нижній простір діє як газорозподільна камера для зріджувального газу, стаціонарний псевдозріджений шар 6 (кільцевий псевдозріджений шар) зрідженого вугілля розташований у верхній частині простору, причому псевдозріджений шар трохи виступає за межі верхнього відкритого кінця центральної труби 3. Через трубопровід 7 у кільцевий псевдозріджений шар 6 подається повітря як зріджувальний газ, який після проходження через центральну трубу 3 протікає через зону змішувального простору 8 і верхній канал 9 у циклон 10. Швидкість подаваного в реактор 2 газу регулюють, краще, так, щоб число Фр уда для частинок у центральній трубі 3 .становило від 6 до 10. Завдяки високій швидкості повітря, що протікає через центральну трубу 3, захоплює тверді матеріали зі стаціонарного кільцевого псевдозрідженого шару 6 у зону змішувального простору 8 після проходження через зону верхнього отвору, в результаті чого утворюється інтенсивно перемішувана суспензія. Через зниження швидкості потоку в результаті розширення газового струменя та/або зіткнень на одній із стінок реактора тверді матеріали, що захоплюються, швидко втрачають швидкість і випадають назад у кільцевий псевдозріджений шар 6. Лише невелика кількість неосілих твердих матеріалів виводиться з реактора низькотемпературної карбонізації 2 разомз газовим потоком через канал 9. Таким чином, створюється циркуляція твердих 9 79669 матеріалів між зонами реактора, у яких розташовані стаціонарний- кільцевий псевдозріджений шар 6 та змішувальний простір 8, завдяки чому забезпечується гарна масо- і теплопередача. Час утримання твердих матеріалів в реакторі може регулюватися в широких межах шляхом добору висоти та зовнішнього діаметра кільцевого псевдозрідженого шару 6. Тверді матеріали, відокремлені в циклоні 10, подають у трубопровід для виведення продукту 12 по тр убопроводу 11, у той час як у.се ще гарячий відхідний газ подається по трубопроводу 13 в інший циклон 14, відокремлюється там від твердих матеріалів, що, можливо, залишилися, і виводиться через трубопровід 15 для відхідного газу. Відокремлені в циклоні 14 тверді матеріали знову подаються в реактор 2 по трубопроводу 16 з метою їхньої низькотемпературної карбонізації. Як можливий варіант, як показано на Фіг.1, частину твердих матеріалів, виведених з реактора 2 і відокремлюваних у циклоні 10, можуть рециркулювати у кільцевий псевдозріджений шар 6. Об'єм потоку продукту, рециркулюючого в кільцевий псевдозріджений шар 6, можна регулювати за допомогою різниці тиску над змішувальним простором 8 (Армс)Технологічне тепло, необхідне для низькотемпературної карбонізації, одержують в результаті часткового окиснення складових вугілля. Частина низькотемпературного коксу безперервно виводиться з кільцевого псевдозрідженого шару 6 реактора низькотемпературної карбонізації 2 по трубопроводу 19, змішується із продуктом, виведеним із циклона 10 по трубопроводу 11 і виводиться по трубопроводу для продукту 12. Як показано на Фіг.2, температуру реактора можна регулювати шляхом зміни об'ємної швидкості зріджувального газу. Чим більше подається кисню (О2), тим більше виробляється реакційного тепла і, відповідно, тим більш висока температура досягається в реакторі. Краще підтримувати об'єм потоку через трубопровід 7 постійним і при цьому варіювати об'єм потоку, що подається до центральної труби 3 по трубопроводу 18, наприклад, за допомогою нагнітального вентилятора 22 з регулятором швидкості обертання. На відміну від описаного вище апарата, установка, показана на Фіг.3, яка может быть, зокрема, використана для виробництва суміші низькотемпературного коксу із залізною рудою, включає суспензійний теплообмінник 20, розташований по ходу процесу після реактора 2, в якому гранульована залізна руда, що вводиться по трубопроводу 21, краще, відхідний газ із циклона 10, розташованого по ходу процесу після реактора низькотемпературної карбонізації 2, суспендуються та нагріваються до видалення більшої частини поверхневої вологи руди Далі суспензія вводиться за допомогою газового потоку по трубопроводу 13 в циклон 14, у якому залізна руда відокремлюється від газу. Після цього відокремлені підігріті тверді матеріали завантажуються по трубопроводу 16 в реактор низькотемпературної карбонізації 2. Природно, що в показаній на Фіг.3 установці можуть бути також застосовані регульована тис 10 ком часткова рециркуляція, показана на Фіг.1 та 2, і регулювання температури. З іншого боку, можлива також робота установки без регулювання тиску та/або температури, як це показано на Фіг.1 та 2. Далі опис винаходу проводиться на прикладах, які демонструють винахід, але не обмежують його обсягу. Приклад 1 (низькотемпературна карбонізація без додавання руди) У реактор низькотемпературної карбонізації 2 установки, що відповідає Фіг.1, подають по трубопроводу 1 128т/год. вугілля з розміром зерна менше 10мм, яке містить 25,4% мас. летких компонентів та 16% мас. вологи. По трубопроводам 18 та 7 в реактор 2 вводять 68000нм 3/год. повітря, що розподіляється за допомогою трубопроводу 18 і трубопроводу 7 (зріджувальний газ) у відношенні 0,74:0,26. Температура в реакторі низькотемпературної карбонізації 2 дорівнює 900°С. З реактора 2 по трубопроводу 12 виводиться 64т/год. низькотемпературного коксу, що складається на 88% мас. з вуглецевого матеріалу із 12% мас. золи. Крім того, по трубопроводу 15 виводиться 157000нм 3/год. технологічного газу з температурою 900°С, що має такий склад: 11%об. CO, 10% об. СО2, 24% об. Н2О, 20% об. Н2, 1% об. СН4, 34% об. N2. Приклад 2 (низькотемпературна карбонізація без попереднього нагрівання руди) У суспензійний теплообмінник 20 установки, що відповідає Фіг.3, подають по трубопроводу 21 170т/год. залізної руди та після відокремлення газу в циклоні 14 завантажують в реактор низькотемпературної карбонізації 2 через-трубопровід 16. Далі по трубопроводу 1 в реактор 2 подається 170т/год. гранульованоговугілля з 25,4% мас. летких компонентів та 17% мас. вологи. Через трубопроводи 18 та 7 в реактор 2 вводять 114000нм 3/год. повітря, що розподіляється за допомогою трубопроводу 18 та трубопроводу 7 (зріджувальний газ) у відношенні 0,97:0,03. Температура в реакторі низькотемпературної карбонізації 12 дорівнює 950°С. З реактора 2 по трубопроводу 2 виводиться суміш низькотемпературного коксу та залізної руди, яка (суміш) складається з: 16% мас. Fe2O3 49% мас. FeO 28% мас. вуглецевого матеріалу і 7% мас. золи. Крім того, по трубопроводу 15 з установки виводиться 225000нм 3/год. технологічного газу з температурою 518°С, що має такий склад: 11% об. CO 11% об. СО2 22% об. Н2О 15% об. Н2 1% об. СН4 40% об. N2. 11 Комп’ютерна в ерстка В. Клюкін 79669 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and unit for production of low temperature coke

Автори англійськоюOrth Andreas, Hirsch Martin, Weber Peter

Назва патенту російськоюСпособ и установка для производства низкотемпературного кокса

Автори російськоюОрт Андреас, Хирш Мартин, Вебер Петер

МПК / Мітки

МПК: C10B 49/00, C10B 15/00

Мітки: виробництва, спосіб, установка, низькотемпературного, коксу

Код посилання

<a href="https://ua.patents.su/6-79669-sposib-ta-ustanovka-dlya-virobnictva-nizkotemperaturnogo-koksu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для виробництва низькотемпературного коксу</a>

Попередній патент: Спосіб реєстрації шкірно-гальванічної реакції і пристрій для його здійснення

Наступний патент: Спосіб ультразвукової віброударної обробки поверхні довгомірних виробів

Випадковий патент: Спосіб очистки води