Пристрій для лазерної обробки

Номер патенту: 79754

Опубліковано: 25.04.2013

Автори: Головко Леонід Федорович, Лихошва Валерій Петрович, Рейнталь Олена Олександрівна, Афтанділянц Євгеній Григорович, Тимошенко Андрій Миколайович

Формула / Реферат

Пристрій для лазерної обробки, який містить корпус, всередині якого встановлена вставка з центральним отвором для проходу лазерного променя і подачі захисного газу, який відрізняється тим, що містить два патрубки, які розташовані прямо протилежно один одному, кут між патрубками та кільцевим зазором сопла складає 20-30°.

Текст

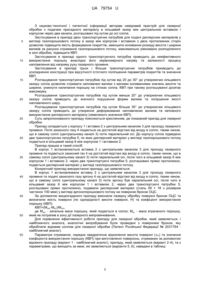

Реферат: Пристрій для лазерної обробки містить корпус, всередині якого встановлена вставка з центральним отвором для проходу лазерного променя і подачі захисного газу, та два патрубки, які розташовані прямо протилежно один одному. UA 79754 U (54) ПРИСТРІЙ ДЛЯ ЛАЗЕРНОЇ ОБРОБКИ UA 79754 U UA 79754 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до устаткування для лазерної обробки, у тому числі до пристроїв для лазерного наплавлення, легування та внесення нагрітої лазерним випромінюванням дисперсної фази у рідкі розплави для отримання литих композитів. Відомий пристрій для нанесення металевого покриття на деталі, що містить бункер для подачі металевого матеріалу і канал, через який потік газу, що підводить частинки, прямує на оброблювану ділянку (див. патент ФРГ № 3011022, МПК С23С 1/00, 1980). Недоліком відомого пристрою є залежність якості нанесення покриття від напряму руху виробу відносно лазерного променя внаслідок однобічного підведення порошкового матеріалу, що наплавляється (див. Григорьянц А.Г. Основы лазерной обработки материалов. М.: Машиностроение, 1989. - С. 281-289). До недоліків також належить відсутність захисту елементів зовнішньої оптичної системи лазера, що фокусують лазерне випромінювання, від налипання порошкових матеріалів, що наплавляються. Відомий пристрій для газопорошкового лазерного наплавлення, що передбачає подачу порошку з двох сопел, коли порошок з одного сопла подають услід руху виробу, а з іншого сопла - назустріч його руху (див. патент RU № 2100479, МПК С23С 26/00, В23K 26/00, 1997). Недоліком даного пристрою є складність конструкції, так як вона передбачає наявність додаткового обладнання для утримання сопел на певній відстані від виробу, що наплавляється, під певним кутом до осі лазерного випромінювання. Коливання значень кутів подачі дисперсного матеріалу може призвести до утворення деформованих валиків. Також в наведеній конструкції не передбачено подачу газу для захисту оптичної системи лазера. Також відоме сопло для лазерної обробки, в якому газопорошкова суміш подається через патрубок, який встановлено тангенціально до зазору між вставкою і корпусом, а область зазору розділена на шість каналів, по яких порошок потрапляє в зону лазерного променя (див. патент RU № 2230640, МПК В23K 26/14, опубл. 2002). При цьому обробка сипких матеріалів починається всередині сопла, де частинки нагріваються і частково розплавляються. Недоліком пристрою є те, що при невеликій швидкості подачі газопорошкового потоку одностороннє підведення порошку може не забезпечити його рівномірне потрапляння в канали, що призводить до нерівномірного нагрівання частинок. Також режим обробки дисперсного матеріалу всередині сопла обмежений масовою витратою порошку, щільністю потужності лазерного випромінювання, часом опромінення, оскільки при деяких значеннях цих параметрів відбувається налипання розплавлених частинок порошку на внутрішні стінки сопла. Найбільш близьким по технічній суті й досягнутому результату до запропонованого пристрою є сопло для лазерної обробки, що містить корпус і вставку, з центральним отвором для проходження лазерного променя, що встановлена в корпусі з кільцевим зазором, при цьому торець вставки розміщений на відстані від 0,1 до 0,7 діаметру сопла від торця корпусу, а також патрубок для подання легуючих елементів в кільцевий зазор і патрубок для введення захисного газу в корпус, що встановлені перпендикулярно до осі сопла (див. патент RU № 2031764, МПК В23К 26/00, 1995 - найближчий аналог). Недоліком даного пристрою є неефективне використання легуючих елементів, оскільки при однобічній подачі сипких інгредієнтів вони розподіляються по всьому об'єму кільцевого зазору нерівномірно і в області лазерного випромінювання утворюють несиметричний відносно центральної осі однобічний потік. Внаслідок цього здійснюється нерівномірний нагрів газопорошкового потоку, не всі частинки нагріваються до необхідної температури і сплавляються з оброблюваною поверхнею. При такій несиметричності процесу якість нанесення покриття залежить від напряму переміщення виробу відносно лазерного променя. Ще одним недоліком є налипання порошкового матеріалу на стінках сопла внаслідок перпендикулярної подачі порошку в кільцевий зазор. При такій подачі порошкового матеріалу деяка його частина ударяється об стінку внутрішньої вставки, і частинки втрачають свою швидкість, в результаті чого частина газопорошкового потоку з меншою швидкістю руху нагрівається більше останнього потоку, що може призводити до налипання дисперсного матеріалу на стінках сопла, що додатково позначається на якості наплавлених покриттів. Задачею корисної моделі є поліпшення якості покриття, що наноситься, і підвищення коефіцієнта використання порошку (КВП). Поставлена задача вирішується тим, що пристрій для лазерної обробки, який містить корпус, всередині якого встановлена вставка з центральним отвором для проходу лазерного променя і подачі захисного газу, згідно з корисною моделлю, містить два патрубки, які розташовані прямо протилежно один одному, кут між патрубками та кільцевим зазором сопла складає від 20 до 30°. 1 UA 79754 U 5 10 15 20 25 30 35 40 45 50 55 З науково-технічної і патентної інформації авторам невідомий пристрій для лазерної обробки з подачею присадного матеріалу в кільцевий зазор між центральною вставкою і корпусом через два канали, розташовані під кутом до осі сопла. Застосування в приладі двох транспортуючих патрубків для подачі дисперсних матеріалів у вигляді газопорошкового потоку в зазор між корпусом і вставкою з двох протилежних сторін дозволяє підвищити якість формування покриттів, зменшити коливання розкиду висоти і ширини валиків за рахунок отримання газопорошкового потоку, максимально рівномірно розподіленого в зоні обробки, підвищити КВП. Застосування в приладі одного транспортуючого патрубка приводить до неефективного використання порошку внаслідок його нерівномірного нагріву та залежності процесу наплавлення від напряму руху лазерного променя. Застосування в приладі трьох і більше транспортуючих патрубків призводить до ускладнення конструкції при відсутності істотного поліпшення параметрів покриттів та значення КВП. Розташування транспортуючих патрубків під кутом від 20 до 30° до утворюючих кільцевого зазору сопла дозволяє отримати наплавлені валики з малими коливаннями значень висоти та ширини, уникнути налипання порошку на стінках сопла, КВП при такому розташуванні досягає максимуму. Розташування транспортуючих патрубків під кутом менше 20° до утворюючих кільцевого зазору сопла приводить до значного порушення форми валика та погіршення якості наплавленого шару. Розташування транспортуючих патрубків під кутом більше 30° до утворюючих кільцевого зазору сопла приводить до утворення деформованих наплавлених валиків та неповного використання дисперсного матеріалу (невеликого значення КВП). Суть запропонованого приладу пояснюється кресленням, де показаний прилад для лазерної обробки. Прилад складається з корпусу 1 і вставки 2 з центральним каналом 3 для проходу лазерного променя. Потік захисного газу 4 подається на достатній відстані від входу в сопло, таким чином, що в самому соплі (центральному каналі 3) потік паралельний осі. До корпусу сопла підведено два транспортуючих патрубки 5, по яких дисперсний матеріал у вигляді газопорошкового потоку подається в кільцевий зазор 6 між корпусом 1 і вставкою 2. Прилад працює в такий спосіб. В корпус 1 встановлюється вставка 2 з центральним каналом 3 для проходу лазерного променя та подається захисний газ 4 на достатній відстані від входу в сопло, таким чином, що в самому соплі (центральному каналі 3) потік паралельний осі, після чого в кільцевий зазор 6 між корпусом 1 і вставкою 2, через два транспортуючі патрубки 5, розташовані прямо протилежно, подається дисперсний матеріал у вигляді газопорошкового потоку. Конкретний приклад використання приладу, що заявляється: В корпус 1 встановлювали вставку 2 з центральним каналом 3 для проходу лазерного променя та подачі захисного газу аргону 4 на достатній відстані від входу в сопло, таким чином, що в самому соплі (центральному каналі 3) потік аргону був паралельний осі, після чого в кільцевий зазор 6 між корпусом 1 і вставкою 2, через два транспортуючі патрубки 5, розташовані прямо протилежно, подавали дисперсний матеріал (сталь 09 × 18 з розміром частинок 100 мкм) у вигляді аргонопорошкового потоку на поверхню бронзи ОЦС. За допомогою вищезгаданого приладу виконали лазерну обробку поверхні бронзи ОЦС та визначили якість поверхні (по однорідності висоти поверхні, Н) та коефіцієнт використання порошку (КВП): КВП=(Мзаг-Мвт)/Мзаг, де Мзаг - загальна маса порошку, який подається в сопло; Мвт - маса втраченого порошку, який не потрапив в зону дії лазерного випромінювання. Для порівняння ефективності роботи приладу для лазерної обробки, який заявляється, і найближчого аналога, аналогічні випробування були проведені з поверхнею бронзи, яку обробляли відомим соплом для лазерної обробки (Патент Російської Федерації № 2031764 найближчий аналог). Параметри отримання, середнє квадратичне відхилення висоти поверхні (Н) та значення коефіцієнта використання порошку (КВП) при виготовленні поверхонь, отриманих за допомогою відомого приладу (варіант 1 - найближчий аналог), приладу, який заявляється (варіант 2-4), та з параметрами, що виходять за межі, які заявляються (варіанти 5, 6), наведені в таблиці. 2 UA 79754 U З наведених в таблиці даних видно, що якість поверхні, яка отримана за допомогою приладу, що заявляється, в 2,0-2,5, а КВП в 1,07-1,15 разів більше, ніж найближчий аналог, тому прилад, що пропонується, є більш ефективним. Таблиця Параметри отримання, середнє квадратичне відхилення висоти поверхні (Н) та значення коефіцієнта використання порошку (КВП) при виготовленні поверхонь, отриманих за допомогою відомого приладу (варіант 1 - найближчий аналог), приладу, який заявляється (варіант 2-4), та з параметрами, що виходять за межі, які заявляються (варіанти 5, 6) Дисперсні частинки № Кількість варіанта Матеріал Розмір, мкм патрубків Відомий пристрій - найближчий аналог 1 сталь 09 × 18 100 1 Пропонований пристрій 2 сталь 09 × 18 100 2 3 сталь 09 × 18 100 2 4 сталь 09 × 18 100 2 5 сталь 09 × 18 100 1 6 сталь 09 × 18 100 3 Транспортуючий Захисний газ Н, мкм КВП, % газ аргон аргон 0,02 78 аргон аргон аргон аргон аргон аргон аргон аргон аргон аргон 0,01 0,008 0,009 0,015 0,014 84 90 86 80 82 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Пристрій для лазерної обробки, який містить корпус, всередині якого встановлена вставка з центральним отвором для проходу лазерного променя і подачі захисного газу, який відрізняється тим, що містить два патрубки, які розташовані прямо протилежно один одному, кут між патрубками та кільцевим зазором сопла складає 20-30°. 3 UA 79754 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for laser processing

Автори англійськоюLykhoshva Valerii Petrovych, Aftandiliants Yevhenii Hryhorovych, Rejntal Olena Oleksandrivna, Tymoshenko Andrii Mykolaiovych, Holovko Leonid Fedorovych

Назва патенту російськоюУстройство для лазерной обработки

Автори російськоюЛихошва Валерий Петрович, Афтандилянц Евгений Григорьевич, Рейнталь Елена Александровна, Тимошенко Андрей Николаевич, Головко Леонид Федорович

МПК / Мітки

МПК: B23K 26/14, B22D 19/00

Мітки: пристрій, обробки, лазерної

Код посилання

<a href="https://ua.patents.su/6-79754-pristrijj-dlya-lazerno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Пристрій для лазерної обробки</a>

Попередній патент: Ливникова система

Наступний патент: Електромеханічні платформені ваги

Випадковий патент: Пристрій для вимірювання кількості теплоти