Спосіб одержання вінілхлориду

Номер патенту: 81132

Опубліковано: 25.06.2013

Автори: Ляскевич Віктор Сосланович, Житницький Олександр Леонідович, Глікін Марат Аронович

Формула / Реферат

1. Спосіб одержання вінілхлориду термокаталітичним розкладанням 1,2-дихлоретану при середній температурі, який відрізняється тим, що термокаталітичному розкладанню піддають ДХЕ при температурі 300¸350 °С в реакторі з віброзрідженим шаром частинок, що диспергують, та каталізаторі, який здійснює зворотно-поступальні рухи у вертикальній площині з частотою 2¸6 Гц та амплітудою 10 мм.

2. Спосіб за п. 1, який відрізняється тим, що як каталізатор використовують оксиди заліза, міді.

3. Спосіб за пп. 1, 2, який відрізняється тим, що концентрація каталізатора становить 5¸25•10-3 кг/м3 реакційного об'єму.

Текст

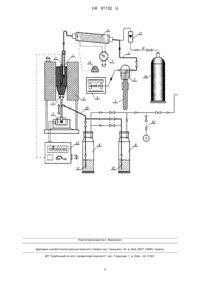

Реферат: Спосіб одержання вінілхлориду термокаталітичним розкладанням 1,2-дихлоретану при середній температурі. Термокаталітичному розкладанню піддають ДХЕ при температурі, певній температурі в реакторі з віброзрідженим шаром частинок, що диспергують, та каталізаторі, який здійснює зворотно-поступальні рухи у вертикальній площині з заданою частотою та амплітудою. UA 81132 U (12) UA 81132 U UA 81132 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до області хімічної промисловості (органічна хімія) в частині одержання хлорвмісного мономера - вінілхлориду (ВХ) з 1,2-дихлоретану (ДХЕ). Відомий ряд авторських свідоцтв, в яких пропонується отримувати ВХ піролізом ДХЕ на твердих каталізаторах. Наприклад дегідрохлорування 1,2-дихлоретану в паровій фазі при 280400 °C, переважно при 325350 °C, в присутності добавки водню при мольному відношенні до дихлоретану, рівному 0,020,25:1, на трегерному каталізаторі, що містить Pt або Pd на - YAl2O3. (Заявка: 93050848/04, 01.11.1993; Патент РФ № 2070551 СІ - аналог). Знижується температура процесу (при порівнянні з промисловим процесом), зменшується кількість побічних продуктів. Це досягається проведенням каталітичного дегідрохлорування в присутності водню при мольному відношенні Н2/С2Н4СІ2 від 0,02 до 0,25 на паладії або платиновмісних каталізаторах з носієм g-Al2O3 при. температурах 280400 °C (переважно 325-350 °C). Найбільш близьким за технічною суттю до того, що заявляєно є спосіб дегідрохлорування ДХЕ в присутності гетерогенного каталізатора: сполука платина на вуглеграфітовому носії (скловолокно). В носії каталізатора використовують пористий вуглеграфітовий матеріал, в якому шари вуглецю орієнтовані в просторі у вигляді граней багатогранника, середня питома поверхня 2 12650 м /г. Умови процесу: температура 450500 °C, пропускання з часом контакту 0,15,0 с з суміші парів ДХЕ з інертним газом (аргон або азот) в об'ємному. співвідношенні N2: ДХЕ = (0,02,0): 1,0 через реактор, заповнений каталізатором у співвідношенні - обсяг каталізатора: об'єм реактора (0,151,0): 1,0. Періодично реактор продувають воднем і відношення тривалості подачі ДХЕ до тривалості подачі водню (0,510): 1,0. (Заявка: 94003021/04, 31.01.1994; Патент РФ № 2053991 – найближчий аналог). При цьому ступінь перетворення і вихід ВХ (селективність) наступні: при 45 °C – 55 % та 85 %; при 500 °C – 70 % та 60 % відповідно. Головним недоліком зазначених способів є низька селективність процесу, що не дозволяє отримати цільовий продукт з високим виходом. Іншим недоліком є відкладення смолоподібних продуктів на каталізаторі (як наслідок недостатнього ступеня перетворення і високої температури процесу), що приводить до зниження продуктивності процесу. Періодичне видалення цих продуктів прокалювання каталізатора в струмі повітря хоча і відновлює продуктивність процесу, але створює нову проблему утилізації високотоксичних хлоровмісних сполук, що утворюються при неповному згорянні продуктів осмолення каталізатора, та підвищує витрати на процес в цілому. Задачею пропонованого способу отримання вінілхлориду є збільшення продуктивності процесу, виходу ВХ і виключення необхідності відновлення активності каталізатора при зниженні температури процесу з метою виключення (зниження) коксоутворення. В основу корисної моделі поставлена задача створення такого способу одержання ВХ, в якому перетворення ДХЕ здійснюється в аерозолі наночастинок каталізатора при їх постійній механохімактивації, що дає можливість підвищити вихід цільового продукту, близький до термодинамічно обґрунтованої величини, зменшити питому витрату сировини та виключити необхідність відновлення каталітичної системи. Поставлена задача вирішується тим, що в способі одержання ВХ з ДХЕ, згідно з корисною моделлю, термокаталітичному розкладанню піддають ДХЕ при температурі 300350 °C в реакторі, який здійснює зворотно-поступальні рухи у вертикальній площині з частотою 26 Гц та амплітудою 8-12 мм (оптимальні умови див. табл.), що створює віброзріджений шар каталітичної системи: матеріалу, що диспергує каталізатор (скляні кульки діаметром 0,001 м) та каталітично-активні частки (дрібнодисперсний порошок оксидів заліза (III) чи міді (II) розмір часток до 8нм) з використанням газу-носія - азоту. При коливаннях каталітичної системи (реактора) матеріал, що диспергує каталізатор, подрібнюючи його до нанорозмірів і забезпечує режим постійної механоактивації. При вібрації реактора відбувається утворення квазісруктури каталітичної системи, що включає наночастинки каталізатора. Як каталітично-активні частки використовують оксиди заліза (III) чи міді (II). При цьому 3 3 концентрація каталізатора становить 525•10- кг/м реакційного об'єму (див. табл.). Відмінною особливістю запропонованого способу є одержання ВХ із ДХЕ термокаталітичним розкладанням за технологією аерозольного нанокаталізу у віброзрідженому шарі матеріалу, що диспергує каталізатор та каталітично-активні частки (дрібнодисперсний порошок оксидів заліза (III) чи міді (II)). Каталізатор піддають безперервній механохімактивації шляхом примусових механічних коливань реактора у вертикальній площині з частотою 26 Гц та амплітудою 10 мм, 8 9 внаслідок чого виникає постійне здрібнення частинок каталізатора до нанорозмірів (10- 10- м) та підтримання їх активності (очищення активної поверхні від смол та можливого коксу та її збільшення) на протязі необмеженого часу. 1 UA 81132 U 5 10 15 20 25 30 35 40 45 50 55 Завдяки технології аерозольного каталізу, можливо проводити процес термокаталітичного розкладання ДХЕ до ВХ та хлороводню при температурі 300350 °C (доказано експериментальними дослідженнями), що значно нижче у порівнянні з найближчим аналогом (450500 °C). Природно, що при цьому кількість хлорпохідних (термодинамічно можливих) та вуглецю, який коксується із сировини, зменшується, а ефективність процесу підвищується. Крім того, в запропонованому способі одержання ВХ при процесі термокаталітичного розкладання виключено (значно зменшено) відкладання вуглецю та смол на поверхні стінок реактора та каталізатора внаслідок безперервної механообробки (за допомогою матеріалу, що диспергує каталізатор - скляних кульок), що забезпечує високу постійну активність каталізатора. Перевагою запропонованого способу є високий вихід ВХ, зниження витрат енергії на проведення процесу за рахунок більш низької температури, а також відсутність потреби відновлення каталізатора а також спрощення приготування каталітичної системи (різнодисперсна суміш матеріалу, що диспергує каталізатор та порошку оксиду заліза (III) чи міді (II) отримана простим змішуванням порошку та інертного матеріалу). Запропонований спосіб здійснюють за принциповою схемою, зображеною на кресленні, яка складається із: 1 - реактор; 2 - піч електрична; 3 - джерело вібрації; 4 - випарник; 5 - воронка ділильна; 6 дозатор шприцевий; 7 - регулятор напруги змінного струму; 8, 9 - барботери; 10 - джерело азоту; 11 - ротаметр, 12 - блок управління джерелом вібрації; 13, 14-термопари; 15 - фільтр металоповстяний. Сировинні потоки: І - 1,2-дихлоретан (сировина); II - азот технічний; III - гази піролізу; IV гази на аналіз; V-1N розчин перманганату калію (або вода); VI – 1 % розчин йодиду калію (або вода). Сировина подається в реактор (1) з шаром віброзрідженої каталітичної системи з режимом ідеального змішування по газовій і твердій фазах. Реактор (1) аерозольного нанокаталізу розташовано в електричній печі (2). Привод віброреактора забезпечений електромагнітним джерелом вібрації (3), який дозволяє змінювати частоту і амплітуду коливань реактору, що впливає на активність каталітичної системи. Температура в реакційній зоні автоматично регулюється зовнішнім блоком управління й контролюється за показаннями термопари (13), яка вміщена в термокарман. Подачею азоту, яка вимірюється ротаметром, забезпечується плавна зміна лінійних швидкостей течії газового потоку і часу перебування парогазової суміші в реакторі. На виході з реактора розташований металоповстяний фільтр (15), який запобігає виносу каталізатора. Відбір газоподібних продуктів виконується у точці А (на кресленні) для аналізу на хроматографі "Цвет-500". Запропонований спосіб пояснюється прикладами. Приклад 1 (найближчий аналог). Установка являє собою вертикальну трубу, яка обігрівається двома рядами горілок. В трубу завантажують каталізатор - оксид міді на керамічному носії - мулітокорунді. Сировину змішують з азотом, пропускають через шар каталізатора зверху вниз. Коли перепад тиску в шарі каталізатора, внаслідок відкладень коксу, збільшується у 2,53,0 разу, процес закінчують. Закоксований каталізатор регенерують пароповітряною сумішшю. Результати досліджень наведені в таблиці. Приклади 211 (експеримент). Перед початком експерименту завчасно готують каталітичну систему Для цього на скляні кульки наносять каталізатор. Спочатку операцію ведуть при кімнатній температурі, а потім при робочій температурі. Кульки просівають, в них добавляють наважку каталізатора Fe2O3 в кількості 0,001 г (приклади 27), або наважку оксиду міді CuO (приклади 813). Систему із кульок та каталізатора завантажують в реактор. Подачу ДХЕ в реакторздійснюють шляхом насичення його парами газу-носія (азот) у випарнику. ДХЕ подають в реактор аерозольного нанокаталізу, який здійснює зворотно-поступальні рухи у вертикальній площині з частотою 2; 4; 6 Гц та амплітудою 10 мм. На виході продуктів із реактора встановлюється металоповстяний фільтр для підтримки постійної концентрації каталізатора. Ефективність фільтра контролюється додатковим скляним фільтром, заповненим медичною ватою та установленим на лінії виходу продуктів після реактора. Температуру процесу підтримують від 300 до 350 °C. Продукти реакції проходять водяний холодильник, де конденсуються рідкі продукти, і через барботер скидають у повітря або промивають від молекулярного хлору і відбирають на хроматографічний аналіз. Результати досліджень наведені в таблиці. 2 UA 81132 U 5 10 15 Як видно з таблиці, в запропонованому способі вихід ВХ вище на 1030 % (приклади 213). Крім того, температура запропонованого способу одержання ВХ до 200 °C нижче, ніж у найближчому аналозі. Експериментально показано, що технологія аерозольного нанокаталізу не потребує регенерації каталізатора, тому що кокс (смоли), який утворюється, не закріплюється на поверхні каталізатора, внаслідок безперервної механоактивації, та виноситься із реакційного простору разом з газоподібними сполуками та каталізатором. Це спрощує технологію та апаратуру. Витрата більш дешевого каталізатора (каталітичної системи) при промислових потужностях до 30 разів менше, ніж у найближчому аналозі. Крім того, каталізатор (активність якого підтримується в реакційній зоні) можна збирати і періодично повертати в процес. На підставі вищесказаного можна зробити висновок, що сукупність істотних ознак достатня для того, щоб одержати необхідний технічний результат і використовуватися в промисловості для одержання вінілхлориду. Таким чином, застосування запропонованого способу дозволяє знизити температуру процесу та витрати каталізатора, збільшити вихід вінілхлориду та виключити потребу відновлення каталізатора. Таблиця Температу- Сиро№ ра вина °С 1 2 3 4 5 6 7 8 9 10 11 12 13 20 25 300 350 300 350 Склад СuО на носії 500 Коливання КонсСтупінь Селективнреактора танта перетворення ість Азот швидДХЕ в утворення Час- Амплі% Концентрація, кості продукти ВХ за тота туда 3 кг/м р.о. -1 с розкладання % ДХЕ % Гц мм Каталізатор Fe2О3+ дисперг. матеріал 2800 0,025 ДХЕ + СuО дисперг матеріал 0,015 70,00 60,00 10 2 4 6 2 4 6 2 4 6 2 4 6 55 15 15 15 10 10 10 15 15 15 10 10 10 0,0693 0,0786 0,0890 0,0739 0,0913 0,0977 0,0936 0,1061 0,1202 0,0998 0,1233 0,1319 61,83 67,82 72,80 65,82 73,80 74,80 58,84 62,83 71,81 68,81 75,79 79,78 84,77 86,77 88,76 63,83 66,82 68,81 80,78 86,77 89,76 59,84 64,82 67,82 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб одержання вінілхлориду термокаталітичним розкладанням 1,2-дихлоретану при середній температурі, який відрізняється тим, що термокаталітичному розкладанню піддають ДХЕ при температурі 300350 °С в реакторі з віброзрідженим шаром частинок, що диспергують, та каталізаторі, який здійснює зворотно-поступальні рухи у вертикальній площині з частотою 26 Гц та амплітудою 10 мм. 2. Спосіб за п. 1, який відрізняється тим, що як каталізатор використовують оксиди заліза, міді. -3 3. Спосіб за пп. 1, 2, який відрізняється тим, що концентрація каталізатора становить 525•10 3 кг/м реакційного об'єму. 3 UA 81132 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of vinyl chloride

Автори англійськоюHlikin Marat Aronovych, Liaskevych Viktor Soslanovych, Zhytnykskyi Oleksandr Leonidovych

Назва патенту російськоюСпособ получения винилхлорида

Автори російськоюГликин Марат Аронович, Ляскевич Виктор Сосланович, Житницкий Александр Леонидович

МПК / Мітки

МПК: C07C 21/06

Мітки: вінілхлориду, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/6-81132-sposib-oderzhannya-vinilkhloridu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вінілхлориду</a>

Попередній патент: Стенд для дослідження гвинтових конвеєрів з обертовими кожухами

Наступний патент: Панель для розміщення рекламних та/або інформаційних повідомлень у транспортному засобі

Випадковий патент: Спосіб визначення ступеня ранньої реакції клітин на опромінення