Варіанти пристрою і способу для керування двоциліндровим насосом для густого середовища

Номер патенту: 81964

Опубліковано: 25.02.2008

Автори: Петцольд Вольф-Міхель, Хьофлінг Штефан, Хофманн Вільхельм

Формула / Реферат

1. Пристрій для керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються в місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою щонайменше одного гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію і почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50') і, відповідно, звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому привідні циліндри (5, 5') на одному своєму кінці через відповідний гідравлічний трубопровід (11, 11') сполучені з підводом реверсивного насоса (6), а на іншому своєму кінці через маслопровід (12) гідравлічно зв'язані один з одним, з механізмом (18) для перемикання реверсивного насоса (6) після виконання кожного ходу поршня, який відрізняється тим, що перемикальний механізм має комп'ютеризований пристрій (84, 82) для визначення очікуваної тривалості робочого ходу і для її реєстрації в запам'ятовуючому пристрої, а також для контролю часу протягом кожного ходу поршня і для ініціювання перемикання трубчастого перехідника (56) і реверсування потоку реверсивного насоса (6) після отримання певного зареєстрованого часу робочого ходу в порівнянні з очікуваною тривалістю робочого ходу.

2. Пристрій за п. 1, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю контролю часу для визначення контрольного значення із часу робочого ходу і очікуваної тривалості робочого ходу і для його перетворення, при перевищенні заданого значення, у сигнал (76") перемикання для реверсивного насоса (6) і трубчастого перехідника (56).

3. Пристрій за п. 1 або 2, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю збереження тривалості робочого ходу, виміряної при таруванні бетононасоса при визначеній продуктивності, яка переважно встановлюється за допомогою пристрою (64) дистанційного керування.

4. Пристрій за одним з пп. 1-3, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю перерахунку зареєстрованої тривалості робочого ходу в залежності від продуктивності, встановленої переважно на пристрої (64) дистанційного керування.

5. Пристрій за одним з пп. 1-4, який відрізняється тим, що містить щонайменше один датчик (24) для контролю гідравлічного тиску на стороні (78) високого тиску реверсивного насоса (6), вихідний сигнал якого оцінюється за допомогою перемикального механізму (18), який виконаний з можливістю контролю тиску, для ініціювання перемикання трубчастого перехідника і реверсування потоку реверсивного насоса (6).

6. Пристрій за п. 5, який відрізняється тим, що перемикальний механізм (18) служить для визначення виникаючого в кінці кожного робочого ходу на стороні (78) високого тиску реверсивного насоса (6) зростання тиску і його перетворення у сигнал (76') перемикання для трубчастого перехідника (56) і реверсивного насоса (6).

7. Пристрій за одним з пп. 1-6, який відрізняється тим, що на відстані від штокових і донних кінців привідних циліндрів (5, 5') розміщено по одному датчику (20, 20'; 22, 22') перемикання циліндра, які реагують на проходження поршня (8, 8'), і при цьому перемикальний механізм (18) виконаний з можливістю контролю переміщення, реагуючи на вихідні сигнали вибраних датчиків перемикання циліндрів, для перемикання трубчастого перехідника (56) і ініціювання реверсування потоку реверсивного насоса (6).

8. Пристрій за п. 7, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення тривалості робочого ходу на основі вихідних сигналів датчиків (20, 20'; 22, 22') перемикання циліндрів і для її реєстрації.

9. Пристрій за одним з пп. 1-8, який відрізняється тим, що перемикальний механізм (18), який реагує на вибрані датчики (20, 20') перемикання циліндрів, на датчики тиску і на час робочого ходу, слугує для завдання послідовності для резервованого перемикання трубчастого перехідника (56) і реверсивного насоса (6).

10. Пристрій для керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою щонайменше одного гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'); з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію, почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50' ) і відповідно звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому привідні циліндри (5, 5') на одному своєму кінці через відповідний гідравлічний трубопровід (11, 11') з'єднані з підводом реверсивного насоса (6), а на іншому своєму кінці через маслопровід (12) гідравлічно зв'язані один з одним, з механізмом (18) для перемикання реверсивного насоса (6) після виконання кожного ходу поршня, який відрізняється тим, що містить щонайменше один датчик для контролю гідравлічного тиску на стороні (78) високого тиску реверсивного насоса (6), вихідний сигнал якого оцінюється комп'ютеризованим перемикальним механізмом (18), який виконаний з можливістю контролю тиску, для ініціювання перемикання трубчастого перехідника (56) і реверсування потоку реверсивного насоса (6).

11. Пристрій за п. 10, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення виникаючого в кінці кожного робочого ходу на стороні (78) високого тиску реверсивного насоса (6) зростання тиску і його перетворення у сигнал (76') перемикання для трубчастого перехідника (56) і реверсивного насоса (6).

12. Пристрій за п. 10 або 11, який відрізняється тим, що на відстані від штокових і донних кінців привідних циліндрів (5, 5') розміщено по одному датчику (20, 20'; 22, 22') перемикання циліндра, який реагує на проходження поршня (8, 8'), при цьому перемикальний механізм (18) виконаний з можливістю контролю переміщення, реагуючи на вихідні сигнали вибраних датчиків перемикання циліндрів, для перемикання трубчастого перехідника (56) і ініціювання реверсування потоку реверсивного насоса (6).

13. Пристрій за п. 12, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення тривалості робочого ходу на основі вихідних сигналів датчиків (20, 20'; 22, 22') перемикання циліндрів і для її реєстрації.

14. Пристрій за одним із пп. 10-13, який відрізняється тим, що перемикальний механізм (18), який реагує на вибрані датчики (20, 20') перемикання циліндрів, на датчики тиску і на час робочого ходу, визначає послідовність резервованого перемикання трубчастого перехідника (56) і реверсивного насоса (6).

15. Спосіб керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідний циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться у дію, почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50') і відповідно звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому після закінчення ходу нагнітання в перекачувальних циліндрах (50, 50') ініціюється процес перемикання трубчастого перехідника (56) і реверсивного насоса (6), який відрізняється тим, що при таруванні бетононасоса або під час роботи насоса вимірюється і реєструється очікувана тривалість робочого ходу поршнів (8, 8') в привідних циліндрах (5, 5'), причому під час кожного ходу нагнітання контролюється час робочого ходу і порівнюється з очікуваною тривалістю робочого ходу, при цьому реверсивний насос (6) при реверсуванні потоку змінює напрямок нагнітання і трубчастий перехідник (56) перемикається, якщо час робочого ходу перевищує очікуваний час робочого ходу на задану величину.

16. Спосіб за п. 15, який відрізняється тим, що зареєстрована тривалість робочого ходу перераховується в залежності від заданої продуктивності для порівняння з миттєвим значенням часу робочого ходу пропорційно потужності.

17. Спосіб за п. 15 або 16, який відрізняється тим, що вихідні сигнали двох розташованих на відстані один від одного датчиків (20, 20') перемикання циліндрів оцінюють для визначення тривалості робочого ходу і її реєстрації після кожного робочого ходу поршня.

18. Спосіб за одним з пп. 15-17, який відрізняється тим, що вихідні сигнали (76, 76', 16") датчиків (20, 20'; 22, 22') перемикання циліндрів, датчика (24) контролю тиску і блока (82) порівняння часу робочого ходу використовуються для резервованого перемикання реверсивного насоса (6) і трубчастого перехідника (56).

19. Спосіб керування двоциліндровим насосом для густого середовища з перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію, почергово підключається з боку входу до отворів перекачувальних циліндрів і відповідно звільняє інший отвір (52), а з боку виходу з'єднується з нагнітальним трубопроводом (58), причому після закінчення ходу нагнітання в перекачувальних циліндрах ініціюється процес перемикання трубчастого перехідника (56) і реверсивного насоса (6), який відрізняється тим, що під час роботи насоса контролюється гідравлічний тиск на стороні нагнітання реверсивного насоса (6), причому виміряне в кінці кожного робочого ходу поршня зростання тиску оцінюється для формування сигналу (76') для перемикання реверсивного насоса (6) і трубчастого перехідника (56).

20. Спосіб за п. 19, який відрізняється тим, що вихідні сигнали двох розташованих на відстані один від одного датчиків (20, 20') перемикання циліндрів оцінюються для визначення тривалості робочого ходу і її реєстрації після кожного робочого ходу поршня.

21. Спосіб за п. 19 або 20, який відрізняється тим, що вихідні сигнали (76, 76', 76") датчиків (20, 20'; 22, 22') перемикання циліндрів, датчика (24) контролю тиску і блока (82) порівняння часу або тривалості робочого ходу використовуються для резервованого перемикання реверсивного насоса (6) і трубчастого перехідника (56).

Текст

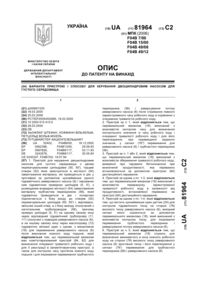

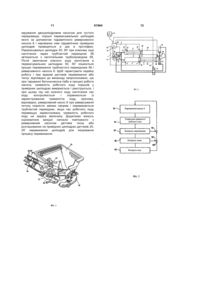

1. Пристрій для керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються в місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою щонайменше одного гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію і почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50') і, відповідно, звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому привідні циліндри (5, 5') на одному своєму кінці через відповідний гідравлічний трубопровід (11, 11') сполучені з підводом реверсивного насоса (6), а на іншому своєму кінці через маслопровід (12) гідравлічно зв'язані один з одним, з механізмом (18) для перемикання реверсивного насоса (6) після виконання кожного ходу поршня, який відрізняється тим, що перемикальний механізм має комп'ютеризований пристрій (84, 82) для визначення очікуваної тривалості робочого ходу і для її реєстрації в запам'ятовуючому пристрої, а також для контролю часу протягом кожного ходу поршня і для ініціювання перемикання трубчастого 2 (19) 1 3 7. Пристрій за одним з пп. 1-6, який відрізняється тим, що на відстані від штокових і донних кінців привідних циліндрів (5, 5') розміщено по одному датчику (20, 20'; 22, 22') перемикання циліндра, які реагують на проходження поршня (8, 8'), і при цьому перемикальний механізм (18) виконаний з можливістю контролю переміщення, реагуючи на вихідні сигнали вибраних датчиків перемикання циліндрів, для перемикання трубчастого перехідника (56) і ініціювання реверсування потоку реверсивного насоса (6). 8. Пристрій за п. 7, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення тривалості робочого ходу на основі вихідних сигналів датчиків (20, 20'; 22, 22') перемикання циліндрів і для її реєстрації. 9. Пристрій за одним з пп. 1-8, який відрізняється тим, що перемикальний механізм (18), який реагує на вибрані датчики (20, 20') перемикання циліндрів, на датчики тиску і на час робочого ходу, слугує для завдання послідовності для резервованого перемикання трубчастого перехідника (56) і реверсивного насоса (6). 10. Пристрій для керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою щонайменше одного гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'); з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію, почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50' ) і відповідно звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому привідні циліндри (5, 5') на одному своєму кінці через відповідний гідравлічний трубопровід (11, 11') з'єднані з підводом реверсивного насоса (6), а на іншому своєму кінці через маслопровід (12) гідравлічно зв'язані один з одним, з механізмом (18) для перемикання реверсивного насоса (6) після виконання кожного ходу поршня, який відрізняється тим, що містить щонайменше один датчик для контролю гідравлічного тиску на стороні (78) високого тиску реверсивного насоса (6), вихідний сигнал якого оцінюється комп'ютеризованим перемикальним механізмом (18), який виконаний з можливістю контролю тиску, для ініціювання перемикання трубчастого перехідника (56) і реверсування потоку реверсивного насоса (6). 11. Пристрій за п. 10, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення виникаючого в кінці кожного робочого ходу на стороні (78) високого тиску реверсивного насоса (6) зростання тиску і його перетворення у сигнал (76') перемикання для трубчастого перехідника (56) і реверсивного насоса (6). 12. Пристрій за п. 10 або 11, який відрізняється тим, що на відстані від штокових і донних кінців привідних циліндрів (5, 5') розміщено по одному 81964 4 датчику (20, 20'; 22, 22') перемикання циліндра, який реагує на проходження поршня (8, 8'), при цьому перемикальний механізм (18) виконаний з можливістю контролю переміщення, реагуючи на вихідні сигнали вибраних датчиків перемикання циліндрів, для перемикання трубчастого перехідника (56) і ініціювання реверсування потоку реверсивного насоса (6). 13. Пристрій за п. 12, який відрізняється тим, що перемикальний механізм (18) виконаний з можливістю визначення тривалості робочого ходу на основі вихідних сигналів датчиків (20, 20'; 22, 22') перемикання циліндрів і для її реєстрації. 14. Пристрій за одним із пп. 10-13, який відрізняється тим, що перемикальний механізм (18), який реагує на вибрані датчики (20, 20') перемикання циліндрів, на датчики тиску і на час робочого ходу, визначає послідовність резервованого перемикання трубчастого перехідника (56) і реверсивного насоса (6). 15. Спосіб керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідний циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться у дію, почергово підключається з боку входу до отворів (52) перекачувальних циліндрів (50, 50') і відповідно звільняє інший отвір, а з боку виходу сполучений з нагнітальним трубопроводом (58), причому після закінчення ходу нагнітання в перекачувальних циліндрах (50, 50') ініціюється процес перемикання трубчастого перехідника (56) і реверсивного насоса (6), який відрізняється тим, що при таруванні бетононасоса або під час роботи насоса вимірюється і реєструється очікувана тривалість робочого ходу поршнів (8, 8') в привідних циліндрах (5, 5'), причому під час кожного ходу нагнітання контролюється час робочого ходу і порівнюється з очікуваною тривалістю робочого ходу, при цьому реверсивний насос (6) при реверсуванні потоку змінює напрямок нагнітання і трубчастий перехідник (56) перемикається, якщо час робочого ходу перевищує очікуваний час робочого ходу на задану величину. 16. Спосіб за п. 15, який відрізняється тим, що зареєстрована тривалість робочого ходу перераховується в залежності від заданої продуктивності для порівняння з миттєвим значенням часу робочого ходу пропорційно потужності. 17. Спосіб за п. 15 або 16, який відрізняється тим, що вихідні сигнали двох розташованих на відстані один від одного датчиків (20, 20') перемикання циліндрів оцінюють для визначення тривалості робочого ходу і її реєстрації після кожного робочого ходу поршня. 18. Спосіб за одним з пп. 15-17, який відрізняється тим, що вихідні сигнали (76, 76', 16") датчиків (20, 20'; 22, 22') перемикання 5 81964 6 циліндрів, датчика (24) контролю тиску і блока (82) порівняння часу робочого ходу використовуються для резервованого перемикання реверсивного насоса (6) і трубчастого перехідника (56). 19. Спосіб керування двоциліндровим насосом для густого середовища з перекачувальними циліндрами (50, 50'), торцеві отвори (52) яких закінчуються у місткості (54) завантаження матеріалу, які приводяться в дію у протифазі за допомогою гідравлічного реверсивного насоса (6) і керованих ним гідравлічних привідних циліндрів (5, 5'), з розміщеним всередині місткості (54) завантаження матеріалу трубчастим перехідником (56), який гідравлічно приводиться в дію, почергово підключається з боку входу до отворів перекачувальних циліндрів і відповідно звільняє інший отвір (52), а з боку виходу з'єднується з нагнітальним трубопроводом (58), причому після закінчення ходу нагнітання в перекачувальних циліндрах ініціюється процес перемикання трубчастого перехідника (56) і реверсивного насоса (6), який відрізняється тим, що під час роботи насоса контролюється гідравлічний тиск на стороні нагнітання реверсивного насоса (6), причому виміряне в кінці кожного робочого ходу поршня зростання тиску оцінюється для формування сигналу (76') для перемикання реверсивного насоса (6) і трубчастого перехідника (56). 20. Спосіб за п. 19, який відрізняється тим, що вихідні сигнали двох розташованих на відстані один від одного датчиків (20, 20') перемикання циліндрів оцінюються для визначення тривалості робочого ходу і її реєстрації після кожного робочого ходу поршня. 21. Спосіб за п. 19 або 20, який відрізняється тим, що вихідні сигнали (76, 76', 76") датчиків (20, 20'; 22, 22') перемикання циліндрів, датчика (24) контролю тиску і блока (82) порівняння часу або тривалості робочого ходу використовуються для резервованого перемикання реверсивного насоса (6) і трубчастого перехідника (56). Винахід стосується пристрою і способу для керування двоциліндровим насосом для густого середовища з двома перекачувальними циліндрами, торцеві отвори яких закінчуються в місткості завантаження матеріалу, які приводяться в дію протифазне за допомогою щонайменше одного гідравлічного реверсивного насоса та керованих ним гідравлічних привідних циліндрів; із розміщеним усередині місткості завантаження матеріалу трубчастим перехідником, який гідравлічно приводиться в дію, навперемінно підключається з боку входу до отворів перекачувальних циліндрів і, відповідно, звільняє інший отвір, а з боку виходу з'єднаний із нагнітальним трубопроводом, причому після закінчення кожного ходу нагнітання ініціюється процес перемикання трубчастого перехідника, причому, крім того, привідні циліндри на своєму одному кінці гідравлічне пов'язані з утворенням замкненого гідравлічного контуру з, відповідно, підводом реверсивного насоса, і на своєму іншому кінці гідравлічне пов'язані один з одним через маслопровід, і при цьому для перемикання трубчастого перехідника напірне масло відгалужується з гідравлічної магістралі, яка іде з реверсивного насоса до привідних циліндрів. Відомий пристрій для керування двоциліндровим насосом для густої маси подібного типу [DE-A 195 42 258], в якому кінцеві положення поршнів привідних циліндрів визначаються за допомогою датчиків перемикання циліндрів з видачею сигналів кінцевих положень. Реверсування (перемикання) потоку реверсивного насоса ініціюється в ньому за допомогою сигналів кінцевих положень привідних циліндрів. На практиці сигнали кінцевих положень звичайно виробляються за допомогою двох датчиків перемикання циліндрів з боку штоків. Однак часто відбуваються відмови датчиків перемикання циліндрів. У такому випадку досі треба було переходити на ручний режим роботи або відключати установку. Виходячи з цього, завданням винаходу є створення пристрою і способу, за допомогою яких і без датчиків перемикання циліндрів, які звичайно застосовуються в наш час, можна було б гарантувати надійний режим роботи насоса з безперервним потоком бетону. Для рішення цього завдання запропоновані комбінації ознак, які представлено в пунктах 1, 6, 11 і 14. Переважні варіанти здійснення винаходу відображені в залежних пунктах. Відповідне винаходу рішення виходить, передусім, з того, що із застосуванням комп'ютерного керування можуть оцінюватися додаткові робочі дані з гідравлічного контуру для керування реверсивним насосом і трубчастим перехідником. Перший варіант рішення, згідно з винаходом, передбачає, що перемикальний (реверсувальний) механізм має комп'ютеризований пристрій для визначення очікуваної тривалості робочого ходу та для її реєстрації в запам'ятовуючому пристрої, а також для контролю часу протягом кожного робочого ходу поршня та для ініціювання перемикання (реверсування) трубчастого перехідника і перемикання потоку реверсивного насоса після отримання певного зареєстрованого часу робочого ходу, порівняно з очікуваною тривалістю робочого ходу. Переважно, перемикальний механізм має програму контролю часу, яка містить алгоритм для визначення контрольного значення з часу робочого ходу і очікуваної тривалості робочого ходу та для його перетворення при перевищенні заданого значення на сигнал перемикання для трубчастого перехідника i реверсивного насоса. Переважне виконання винаходу передбачає, що 7 перемикальний механізм має програму введення для збереження тривалості робочого ходу, виміряної під час тарування бетононасоса при щонайменше одній певній продуктивності. Оскільки продуктивність у випадку комп'ютеризованих бетононасосів може змінюватися, наприклад, за допомогою пристрою дистанційного керування, особливо переважно, якщо перемикальний механізм має обчислювальну програму для перерахування зареєстрованої тривалості робочого ходу залежно від продуктивності, встановленої на пристрої дистанційного керування. Згідно з переважним або альтернативним виконанням винаходу передбачений датчик для контролю гідравлічного тиску на стороні високого тиску реверсивного насоса, вихідний сигнал якого оцінюється за допомогою програми контролю тиску перемикального механізму для ініціювання перемикання трубчастого перехідника та перемикання потоку реверсивного насоса. З цією метою під час кожного ходу нагнітання визначається середній високий тиск (напір) насоса, і отримане значення зберігається. Програма контролю тиску має алгоритм для визначення в кінці кожного ходу нагнітання у відповідному привідному циліндрі виникаючого зростання тиску відносно середнього значення тиску і його перетворення на сигнал перемикання для трубчастого перехідника і реверсивного насоса. Якщо на відстані від штокового і донного кінців привідного циліндра розміщено по одному датчику перемикання циліндра, що реагують на проходження поршня, то перемикальний механізм може також мати програму контролю переміщення для ініціювання перемикання трубчастого перехідника і перемикання потоку реверсивного насоса, яка реагує на вихідні сигнали вибраних датчиків перемикання циліндрів. Перемикальний механізм може в цьому випадку додатково мати програму вимірювання для визначення тривалості робочого ходу на основі вихідних сигналів датчиків перемикання циліндрів і реєстрації. Зареєстрована таким способом у запам'ятовуючому пристрої тривалість робочого ходу може за необхідності використовуватися для керування часовими характеристиками перемикання потоку. Переважний варіант здійснення винаходу передбачає, що програма контролю переміщення, яка реагує на вибрані датчики перемикання циліндрів, програма контролю тиску, яка реагує на виміряні значення тиску, і програма контролю часу, яка реагує на час робочого ходу, переважно утворюють ієрархічно структуровану, резервовану програмну послідовність для перемикання трубчастого перехідника і/або реверсивного насоса. Відповідне винаходу керування перемикає в нормальному режимі роботи реверсивний насос при досягненні перемикача циліндра з боку основи і тим самим забезпечує безперервний потік бетону. Одночасно під час роботи обчислюється відповідна тривалість робочого ходу та визначається середній високий тиск на 81964 8 нагнітальному виході реверсивного насоса, і отримане значення зберігається в запам'ятовуючому пристрої. У випадку, коли щонайменше один із датчиків перемикання циліндрів із боку штока виходить із ладу, керування для подальшої роботи насоса автоматично перемикається на щонайменше один із датчиків перемикання циліндрів із боку дна. Датчики перемикання циліндрів із боку штока мають, однак, більш високий пріоритет. Однак у процесі роботи датчики перемикання циліндрів із боку штока та з боку дна контролюються і можуть незалежно один від одного активізуватися для проведення вищезазначених вимірювальних процесів. У випадку, коли три або всі чотири датчики перемикання циліндрів виходять із ладу, можна за допомогою додаткових відповідних винаходу заходів контролювати час робочого ходу з останнього процесу перемикання і порівнювати із зареєстрованою тривалістю робочого ходу. Очікувана тривалість робочого ходу може розраховуватися залежно від продуктивності, кількості обертів або в'язкості матеріалу, що подається. Якщо час робочого ходу майже закінчився, то високий тиск на виході насоса порівнюється із середнім збереженим високим тиском поточного робочого ходу. При зростанні тиску вище заданого порога може бути викликане примусове перемикання. Якщо виміряний час робочого ходу перевищує зареєстровану (записану) тривалість робочого ходу і до цього не встановлюється підвищення тиску, то примусове перемикання може проводитися тільки на основі вимірювання часу. Тим самим гарантується, що навіть при відмові датчика тиску гарантується автоматичне подальше функціонування бетононасоса. Для спрощення керування насосом вищеописані заходи можуть використовуватися окремо для перемикання трубчастого перехідника і реверсивного насоса. Далі винахід пояснюється на прикладі, схематично показаному на кресленнях, на яких представлене наступне: Фіг.1 - фрагмент двоциліндрового насоса для густого середовища в частковому розрізі; Фіг.2 - схема вмикання автоматизованої привідної гідравліки для двоциліндрового насоса для густого середовища; Фіг.3 - блок-схема резервованої програмної послідовності для керування насосом. Показаний на фіг.2 пристрій керування призначений для показаного на фіг.1 насоса для густого середовища, який має два перекачувальних циліндри 50, 50', торцеві отвори 52 яких закінчуються в місткості 54 завантаження матеріалу і навперемінно під час ходу нагнітання через трубчастий перехідник 56 з'єднуються з нагнітальним трубопроводом 58. Перекачувальні циліндри 50, 50' приводяться в протифазі за допомогою гідравлічних привідних циліндрів 5, 5' і реверсивного гідронасоса 6. З цією метою поршні 60, 60' перекачувальних циліндрів 50, 50' пов'язані 9 з поршнями 8, 8' привідних циліндрів 5, 5' через загальні поршневі штоки 9,9і. Привідні циліндри 5, 5' в показаному прикладі здійснення з боку дна через гідравлічні трубопроводи 11,11' гідравлічного контуру за допомогою реверсивного насоса 6 навантажуються напірним маслом і на своєму штоковому кінці гідравлічно з'єднані один з одним через маслопровід 12. Напрям переміщення привідних поршнів 8, 8' і, тим самим, загальних поршневих штоків 9, 9' реверсується завдяки тому, що напрям пропускання реверсивного насоса 6 перемикається за допомогою перемикального механізму 18, який містить процесор (комп'ютер) 14 та регулюючий механізм 16. Реверсивний насос 6 містить, з цією метою, похилу шайбу 62, яка при перемиканні проходить через своє нейтральне положення, так що напрям нагнітання напірного масла в гідравлічних магістралях 11, IV змінюється (реверсується). Продуктивність реверсивного насоса 6 при заданій частоті обертання не показаного тут привідного двигуна може змінюватися за рахунок кута повороту похилої шайби 62. Кут повороту похилої шайби 62 може при цьому регулюватися пристроєм 64 дистанційного керування за допомогою процесора 14. Перемикання реверсивного насоса 6 і трубчастого перехідника 65 здійснюється, як тільки поршні 8, 8і привідних циліндрів 5, 5' досягають свого кінцевого положення. Перемикальний механізм 18 має для цього декілька зарезервованих програм керування, пов'язаних між собою ієрархічно структурованою програмною послідовністю (див. фіг.3). Перемикальний механізм застосовує вихідні сигнали розташованих, відповідно, на відстані від штокового кінця та від донного кінця двох привідних циліндрів 5, 5' датчиків 20, 22 і 20', 22' перемикання циліндрів, які з боку виходу з'єднані з автоматизованим перемикальним механізмом. Датчики перемикання циліндрів реагують на привідні поршні 8, 8', що проходять повз них під час роботи насоса, і сигналізують про це на входи 66, 68 процесора. При появі вихідних сигналів у перемикальному механізмі виробляється сигнал 76 перемикання, який перемикає реверсивний насос 6 за допомогою регулюючого механізму 16. Крім того, під час процесу перемикання відбувається перемикання трубчастого перехідника 56 за допомогою ходового клапана та плунжерних циліндрів 72, 72'. У нормальному робочому режимі для вироблення сигналу 76 перемикання спочатку використовуються сигнали датчиків 20, 20і перемикання циліндрів, розташованих на штокових кінцях. Для цього процесор 14 має програму 40 контролю переміщення, в якій оцінюються вихідні сигнали розташованих на штокових кінцях датчиків 20, 20' перемикання циліндрів при формуванні сигналу 76 перемикання для реверсивного насоса 6 і/або трубчастого перехідника 56. У випадку, коли щонайменше один із датчиків 20, 20' перемикання циліндрів виходить із ладу, замість нього 81964 10 активується щонайменше один із розташованих на штокових кінцях датчиків 22, 22' перемикання циліндрів для формування сигналу 76 перемикання за допомогою програми 40 контролю. Перемикальний механізм 18 містить, крім того, датчик 24 тиску, включений на боці 78 високого тиску реверсивного насоса 6, і вихідний сигнал якого оцінюється в процесорі 14 за допомогою програми 80 контролю тиску. Програма 80 контролю тиску обчислює у процесі робочого ходу середній високий тиск і містить алгоритм для визначення виникаючого в кінці кожного ходу нагнітання зростання тиску та для його перетворення на сигнал 76' перемикання для реверсивного насоса 6 і/або трубчастого перехідника 56. Цей сигнал перемикання переважно застосовується при відмові датчиків 20, 20і, 22, 22' перемикання циліндрів для забезпечення перемикання. Крім того, при таруванні бетононасоса визначається тривалість робочого ходу, яка залежить від продуктивності та частоти обертання приводу реверсивного насоса 6, і отримане значення зберігається в запам'ятовуючому пристрої процесора 14. Під час роботи насоса можна визначити та зареєструвати тривалість робочого ходу за допомогою датчиків 20, 20', 22, 22' перемикання циліндрів, розташованих на штокових і донних кінцях, залежно від встановленої продуктивності та кількості обертів двигуна. Якщо для цього після кожного процесу перемикання контролюється час робочого ходу і порівнюється із зареєстрованою тривалістю робочого ходу, то можна звідси за допомогою програми 82 контролю часу процесора 14 отримати сигнал 76" перемикання для реверсивного насоса 6 і/або, трубчастого перехідника 56. Програма 82 порівняння доцільно містить при цьому алгоритм, який також забезпечує перерахунок збереженої тривалості робочого ходу при регулюванні продуктивності насоса і кількості обертів двигуна. За допомогою отриманого сигналу 76" перемикання гарантується, що при відмові датчиків 20, 20', 22, 22' перемикання циліндрів і датчика 24 тиску або при відсутності цих датчиків може бути ініційоване автоматичне перемикання реверсивного насоса 6 і трубчастого перехідника 56. В описаному перемикальному механізмі програма контролю, яка спрацьовує на вибрані датчики 20, 20', 22, 22' перемикання циліндрів, програма 80, яка спрацьовує на датчик 24 тиску, і програма 82 контролю часу, яка спрацьовує на час робочого ходу, в цій послідовності пов'язані одна з одною в резервовану, структуровану за пріоритетом програмну послідовність (фіг.3). Ініціювання процесу перемикання здійснюється за допомогою однієї з трьох програм цієї програмної послідовності. Крім того, в програмному блоці 84, після кожного процесу перемикання, контролюється час робочого ходу і, за необхідності, зберігається нова тривалість робочого ходу. Насамкінець необхідно відмітити наступне. Винахід стосується пристрою і способу для 11 керування двоциліндровим насосом для густого середовища, поршні перекачувальних циліндрів якого за допомогою гідравлічного реверсивного насоса 6 і керованих ним гідравлічних привідних циліндрів приводяться в дію в протифазі. Перекачувальні циліндри 50, 50' при кожному ході нагнітання через трубчастий перехідник 56 зв'язуються з нагнітальним трубопроводом 58. Після закінчення кожного ходу нагнітання в перекачувальних циліндрах 50, 50' ініціюється процес перемикання трубчастого перехідника 56 і реверсивного насоса 6. Щоб гарантувати надійну роботу і при відмові датчиків перемикання або тиску, відповідно до винаходу запропоновано, що при таруванні бетононасоса і/або в процесі роботи насоса, тривалість робочого ходу поршнів у привідних циліндрах вимірюється і реєструється, і при цьому під час кожного ходу нагнітання час ходу контролюється і порівнюється із зареєстрованою тривалістю ходу, причому, відповідно, реверсивний насос 6 при реверсуванні потоку повністю змінює напрям і перемикається трубчастий перехідник, якщо час робочого ходу перевищує зареєстровану тривалість робочого ходу на задану величину. Додатково можуть оцінюватися вихідні сигнали пов'язаного з реверсивним насосом датчика тиску або розташованих на привідних циліндрах датчиків 20, 20' перемикання циліндрів для ініціювання процесу перемикання. 81964 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for controlling a two-cylinder thick matter pump (variants)

Автори англійськоюHoefling Stefan, Hofmann Wilhelm, Petszold Wolf-Michael

Назва патенту російськоюВарианты устройства и способа для управления двухцилиндровым насосом для густой среды

Автори російськоюХьофлинг Штефан, Хофманн Вильхельм, Петцольд Вольф-Михель

МПК / Мітки

МПК: F04B 7/00, F04B 49/08, F04B 15/00, F04B 49/12

Мітки: варіанти, насосом, керування, середовища, густого, двоциліндровим, способу, пристрою

Код посилання

<a href="https://ua.patents.su/6-81964-varianti-pristroyu-i-sposobu-dlya-keruvannya-dvocilindrovim-nasosom-dlya-gustogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Варіанти пристрою і способу для керування двоциліндровим насосом для густого середовища</a>

Попередній патент: Спосіб лікування больового синдрому в здухвинній ділянці за марфинцем-лазориком

Наступний патент: Інтегральний тонкоплівковий фотомодуль

Випадковий патент: Спосіб дезактивації відпрацьованих фільтруючих матеріалів в механічних фільтрах аес методом змішування