Спосіб виготовлення і складання планетарного редуктора

Формула / Реферат

Спосіб виготовлення і складання планетарного редуктора, що включає виготовлення заготовки корпусної деталі у вигляді листової заготовки, установку сполучених деталей на оправці, виготовлення профільних ділянок на зовнішніх поверхнях деталей, що контактують із заготовкою корпусу в ході подальшого зсуву оправки в осьовому напрямку для деформування заготовки шляхом глибокої витяжки-згортки, і завершення операцією заповнення профільних ділянок матеріалом заготовки, який відрізняється тим, що з метою зниження металоємності редуктора і трудомісткості виготовлення корпусної деталі, а також підвищення довговічності редуктора, спочатку як корпусну деталь виготовляють листову заготівку з центральним отвором водила планетарного редуктора, потім на зовнішніх поверхнях осей сателітів і опорного фланця виконують профільні ділянки, після чого центрують осі сателітів, а також опорний фланець на спеціальній оправці, що забезпечує необхідну точність взаємного розташування в радіальному і кутовому положенні осей сателітів, формують шляхом глибокої витяжки-згортки листової заготовки водила з локальним стоншенням стінки заготовки по зовнішніх поверхнях з профільними ділянками всіх осей сателітів і опорного фланця, а після формування корпусу водила згорткою його відкритого торця з жорстким упором торців всіх осей сателітів і торця опорного фланця в дно витягнутих поверхонь завершують збірку фіксацією осей сателітів і опорного фланця шляхом заповнення матеріалом заготовки корпусу відповідних профільних ділянок.

Текст

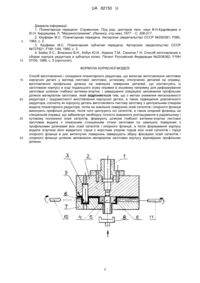

Реферат: UA 82150 U UA 82150 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування і може бути використана при проектуванні і виготовленні зубчастих приводів загальномашинобудівного та спеціального застосування планетарного типу. Відомі способи виготовлення і складання планетарних редукторів, в яких водило виготовляють литим або зварним з жорсткими щоками, потім розточують отвори під осі сателітів із забезпеченням необхідної точності взаємного розташування в окружному та радіальному напрямку, після чого збирають сателітні вузли в водилі шляхом запресовування осей сателітів в отвори щік [1]. Недолік такого способу складання полягає в тому, що при цьому важко домогтися точного взаємного розташування осей сателітів, а значить і рівномірного розподілу навантажень в паралельних потоках планетарної передачі. Виконання водила у вигляді жорсткої корпусної деталі не дозволяє ефективно компенсувати нерівномірність навантажень в зубчастих зачеплення сателітів з центральними колесами. Відомі планетарні передачі, в яких водило виготовляється у вигляді тонкостінної оболонки, з'єднаної за допомогою кріпильних деталей з сполученими деталями передачі [2, 3]. Виконання щоки водила у вигляді гнучкої оболонки сприяє ефективній компенсації погрішностей виготовлення і збирання, а також вирівнюванню навантажень в паралельних потоках передачі. Однак, така конструкція досить трудомістка у виготовленні і складанні, а також вимагає високої точності виготовлення деталей, що сполучаються (точне розточування отворів під осі сателітів в оболонці), а так само подальшого точного центрування осей сателітів в отворах оболонки за допомогою механічного кріплення. Найбільш близьким за технічною суттю і результатом, що досягається, до корисної моделі є спосіб виготовлення і складання корпуса редуктора і зубчастих коліс [4], що включає наступну послідовність операцій: - виготовлення зубчастих вінців у вигляді тонкостінних кілець з зовнішніми профільними поверхнями; - установка зубчастих коліс з внутрішніми зубами за робочими поверхнями зубів на зубчастій оправці, що має співвісний з зубчастими профілями центруючий виступ, по якому оправку центрують в корпусі; - установка зубчастих коліс з внутрішніми зубами в корпусі шляхом осьового зміщення оправки всередині корпусу, при цьому сам корпус формують шляхом глибокої витяжки-згортки листової заготовки з центральним отвором по зубчастому колесу. Витяжку ведуть з локальним стоншенням стінки корпусу в зоні контакту його з кожним зубчастим колесом і завершують процес формування після згортки відкритого торця корпуса жорстким упором в дно з наступним заповненням матеріалом корпусу рельєфу із зовнішньої сторони корпуса шляхом обкатки з осьовим базуванням зон обкатки за донної частини корпусу; - завершують процес витяжки упором дна корпусу в перехідний фланець, який приєднують до корпусу з однією з його сторін, і шляхом відбортовки з відгином центрального отвору в дні корпуса по отвору у фланці виконують принаймні один рельєфний виступ для осьової і радіальної фіксації останнього на корпусі. При реалізації пропонованого способу досягається наступний ефект: - маса корпусу значно знижується в результаті виготовлення його тонкостінним з листової заготівки взамін виливки; - трудомісткість виготовлення всього виробу зменшується за рахунок виключення ряду технологічних операцій, тому що внутрішня поверхня листової заготовки не обробляється, а так само за рахунок виключення спеціальної операції зборки корпусу з зубчастим колесом; - довговічність та навантажувальна здатність виробу підвищується, за рахунок компенсації похибки форми зубчастих коліс і корпусу при зборці шляхом пластичної деформації стінки корпусу, що приймає форму зубчастого колеса; - за рахунок зниження трудомісткості і металоємності вироби собівартість та оптова ціна всіх деталей зменшується. Загальновідомо однак, що однією з основних проблем підвищення надійності і довговічності планетарних передач є забезпечення рівномірності розподілу завантаження між сателітами. Найбільший вплив на величину такої нерівномірності має точність виготовлення і взаємного розташування отворів під осі сателітів, а також точність складання їх в водилі редуктора. Крім того, традиційне виготовлення водила у вигляді жорсткої литої або зварної корпусної деталі з подальшим точним розташуванням отворів під осі сателітів і механічним складанням сателітних вузлів в водилі призводитьдо високої металоємності редуктора і не дозволяє виключити нерівномірність розподілу завантажень в паралельних потоках передачі, що веде до зниження довговічності планетарного редуктора. 1 UA 82150 U 5 10 15 20 25 30 35 40 45 50 55 Метою корисної моделі є зниження металоємності редуктора і трудомісткості виготовлення водила, а також підвищення довговічності редуктора. Це досягається тим, що корпус водила планетарного редуктора виготовляють у вигляді листової заготовки з центральним отвором, потім на зовнішніх поверхнях осей сателітів і опорного фланця виконують профільні ділянки, після чого центрують осі сателітів, а також опорний фланець на спеціальній оправці, що забезпечує необхідну точність взаємного розташування в радіальному і кутовому положенні центральних осей сателітів, формують шляхом глибокої витяжки-згортки листової заготовки водила з локальним стоншенням стінки заготовки по зовнішніх поверхнях з профільними ділянками всіх осей сателітів і опорного фланця, а після формування корпусу водила згорткою його відкритого торця з жорстким упором торців всіх осей сателітів і торця опорного фланця в дно витягнутих поверхонь завершують збірку фіксацією осей сателітів і опорного фланця шляхом заповнення матеріалом заготовки корпусу відповідних профільних ділянок. При реалізації запропонованого способу досягається наступний ефект: - зниження металоємності редуктора за рахунок зменшення в кілька разів маси тонкостінного водила в порівнянні з литим або зварним виконанням водила; - зниження трудомісткості виготовлення і складання водила в результаті виключення ряду технологічних операцій з його обробки, а також використання складальної оправки; - підвищення довговічності редуктора шляхом зниження нерівномірності розподілу навантажень в зачепленнях сателітів з центральними колесами при використанні гнучкого водила з тонкостінної оболонки і компенсації похибок взаємного розташування осей сателітів методом пластичної деформації стінки водила, приймаючої форму осей сателітів. На кресленні показано завершальний етап витяжки-згортки корпусу водила з листової заготівки із закінченням процесу жорстким упором торців всіх осей сателітів і торця опорного фланця (який використовується для під'єднання водила до вихідного валу редуктора або до центральної шестерні наступної ступені редуктора) в дно витягнутих поверхонь. На утримувачі 1 закріплена спеціальна оправка 2, на якій встановлені, в виконаних з необхідною точність взаємного розташування в радіальному і окружному напрямку, три осі сателітів 3. На торцевій частини оправки 2 закріплені опорний фланець 4 і фіксатор 5, встановлений співвісно центральної осі оправки 2 і створюючий на ній центруючий виступ. Всі осі сателітів 3 і опорний фланець 4 виконані зі сферичними лунками 6 на зовнішній поверхні, орієнтованими певним чином відносно зовнішнього діаметра оправки. Витяжна матриця 7 має робочу порожнину, відповідну до зовнішніх поверхонь осей сателітів 3 і опорного фланця 4, що контактують з водилом, але з розмірами, більшими на товщину стінки після витяжки. Під фланець 4 підведений виштовхувач 8. Матрицю 7 встановлюють у блок штампа на гідравлічний прес і після установки на оправці 2 осей сателітів 3, по фланцю 4 центрують на оправці 2 листову плоску заготовку водила 9. Утримувач 1 з оправкою 2 і осями 3 та фланцем 4 кріплять до повзуна преса. При ході повзуна вниз з листової заготівки 9, шляхом глибокої витяжки-згортки в матриці 7 при осьовому зміщенні оправки, формується корпус водила по осях 3 і опорному фланцю 4. Односторонній зазор між зовнішніми діаметрами осей 3, а також опорного фланця 4 і внутрішнім діаметром робочої порожнини матриці становить величину на 0,1-0,2 мм меншу, ніж вихідна товщина листа, наприклад 1,7-1,8 мм при товщині листа 2 мм, що забезпечує витяжку з локальним стоншенням стінки корпусу водила в зоні контакту з кожною віссю 3 і опорним фланцем 4. Витяжку ведуть згорткою відкритого торця заготівки 9 до упору дна заготівки в робочі поверхні матриці 7 під осі сателітів 3 і опорний фланець 4. При ході повзуна вгору оправка 2 виходить з контакту з осями сателітів 3 і опорним фланцем 4, які залишаються в корпусі водила зафіксованими в зонах локального стоншення. Виштовхувач 8 тиском на опорний фланець 4 виносить із зони штампового блока матрицю 7 з водилом 9 і осями 3 і опорним фланцем 4. Потім на матриці 7 з водилом 9, осями 3 і опорним фланцем 4 проводять за допомогою пуансонів 10 і 11 виробляють обкатку лунок 6 на осях 3 та опорному фланці 4 для заповнення матеріалом водила рельєфу з зовнішньої його сторони і на завершення витягують вузол водила в зборі з матриці 7. Спосіб виготовлення і складання планетарного редуктора має переваги в порівнянні зі способом [4], оскільки дозволяє значно спростити операцію виготовлення і збірки водила, а також компенсувати найбільш значну складову нерівномірності розподілу навантажень між сателітами планетарного редуктора, що в свою чергу призводить до зниження трудомісткості виготовлення корпусних деталі, а також підвищення довговічності редуктора. 60 2 UA 82150 U 5 10 Джерела інформації: 1. Планетарные передачи. Справочник. Под ред. докторов техн. наук В.Н.Кудрявцева и Ю.Н. Кирдяшева. Л. "Машиностроение", (Ленингр. отд-ние), 1977. - С. 208-217. 2. Кауфман М.С. Планетарная передача. Авторское свидетельство СССР №200381, F06h, 1965, с. 2. 3. Кауфман М.С. Планетарная зубчатая передача. Авторское свидетельство СССР №727921, F16h 1/48, 1980, с. 3. 4. Бойко Л.С., Власенко В.Н., Кобус Ю.И., Корина Т.М., Сенигов Г.Н. Способ изготовления и сборки корпуса редуктора и зубчатых колес. Патент Российской Федерации №2036362, F16Η 57/00, 1989, с. 5 (прототип). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Спосіб виготовлення і складання планетарного редуктора, що включає виготовлення заготовки корпусної деталі у вигляді листової заготовки, установку сполучених деталей на оправці, виготовлення профільних ділянок на зовнішніх поверхнях деталей, що контактують із заготовкою корпусу в ході подальшого зсуву оправки в осьовому напрямку для деформування заготовки шляхом глибокої витяжки-згортки, і завершення операцією заповнення профільних ділянок матеріалом заготовки, який відрізняється тим, що з метою зниження металоємності редуктора і трудомісткості виготовлення корпусної деталі, а також підвищення довговічності редуктора, спочатку як корпусну деталь виготовляють листову заготівку з центральним отвором водила планетарного редуктора, потім на зовнішніх поверхнях осей сателітів і опорного фланця виконують профільні ділянки, після чого центрують осі сателітів, а також опорний фланець на спеціальній оправці, що забезпечує необхідну точність взаємного розташування в радіальному і кутовому положенні осей сателітів, формують шляхом глибокої витяжки-згортки листової заготовки водила з локальним стоншенням стінки заготовки по зовнішніх поверхнях з профільними ділянками всіх осей сателітів і опорного фланця, а після формування корпусу водила згорткою його відкритого торця з жорстким упором торців всіх осей сателітів і торця опорного фланця в дно витягнутих поверхонь завершують збірку фіксацією осей сателітів і опорного фланця шляхом заповнення матеріалом заготовки корпусу відповідних профільних ділянок. 3 UA 82150 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing and assembling of planetary reduction gear

Автори англійськоюDobrovolska Inna Viktorivna

Назва патенту російськоюСпособ изготовления и сборки планетарного редуктора

Автори російськоюДобровольская Инна Викторовна

МПК / Мітки

МПК: F16H 57/00

Мітки: планетарного, складання, редуктора, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/6-82150-sposib-vigotovlennya-i-skladannya-planetarnogo-reduktora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення і складання планетарного редуктора</a>

Попередній патент: Вертикальна гідроенергетична установка

Наступний патент: Спосіб біоіндикації якості середовища з використанням панцирних кліщів

Випадковий патент: Лопатка робочого колеса осьового компресора