Спосіб виготовлення корпусу редуктора

Формула / Реферат

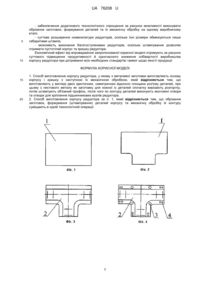

1. Спосіб виготовлення корпусу редуктора, у якому з металевої заготовки виготовляють основу корпусу і кришку з наступною їх механічною обробкою, який відрізняється тим, що виготовляють у вигляді двох ідентичних, симетричних відносно площини роз'єму деталей, при цьому з листового металу як заготовку для кожної із деталей спочатку вирізають розгортку, потім штампують об'ємний профіль, після чого по контуру деталей виконують монтажні отвори та отвори для кріплення підшипникових вузлів редуктора.

2. Спосіб виготовлення корпусу редуктора за п. 1, який відрізняється тим, що обрізання заготовок, формування (штампування) деталей корпусу та механічну обробку їх контуру суміщають в одній технологічній операції.

Текст

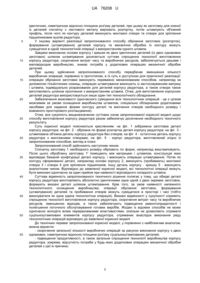

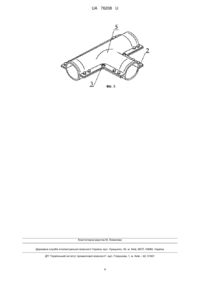

Реферат: UA 76208 U UA 76208 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, зокрема стосується технології виготовлення пристроїв загального призначення для механічних передач, та може бути використана при виготовленні корпусів редукторів всіх типів. Відомий спосіб виготовлення корпусу редуктора, який включає отримання заготовки корпусу та кришки шляхом лиття з наступною її механічною обробкою - фрезеруванням поверхонь корпусу та кришки, що сполучаються, та розточуванням технологічних отворів під підшипники, кріпильних тощо. Цей спосіб розповсюджений при виготовленні стандартизованих редукторів. Найчастіше для виготовлення корпусів та кришок редукторів використовують ливарні чавуни та ливарні сталі [Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 3.-5-е изд., перераб. и доп. - М.: Машиностроение, 1980. - с. 479, рис. 1]. Недоліком відомого способу є те, що ливарне виробництво корпусу та кришки редуктора є занадто енерго- та матеріалоємним, засмічує довкілля, вимагає попереднього виготовлення литкових форм, а також має багато відходів. Крім того, застосування цієї технології передбачає підвищені витрати металу, зокрема, стінок, ребер жорсткості, що обумовлено особливостями литкових конструкцій. Такі редуктори не витримують ударного навантаження, через що їхні корпуси та кришки часто руйнуються. Вказаний недолік частково усунений у відомому способі виготовлення корпусу редуктора, згідно з яким корпус отримують із прокатних елементів, гнутих профілів та листового металу шляхом попереднього вирізання заготовок (частіше гільйотинами) з подальшим зварюванням їх між собою у спеціальних кондукторах, після чого виконують його стабілізуючий відпуск (зняття напружень), правку і механічну обробку: зачищення та контроль швів, проточку та свердлення отворів під підшипники та під кріплення. Аналогічно виготовлюється й кришка редуктора [Расчет, проектирование и изготовление сварных конструкций / Николаев Г.А. - Учеб. пособие для машиностроит. вузов. - М.: Высш. школа, 1971. - с. 669-672]. Зварний корпус редуктора є легшим, порівняно із литим, що зумовлено можливістю виконання стінок тоншими з постановкою елементів жорсткості - це сприяє суттєвому зниженню металоємності. Однак недоліком відомого технічного рішення залишається значна енергоємність виробництва, наявність відходів, а також потреба в додатковій термічній та механічній обробці - правці, розточуванні технологічних отворів тощо. Реалізація відомого способу виготовлення корпусних деталей є доцільною тільки при індивідуальному та дрібносерійному виробництві. Найбільш близьким аналогом за своєю суттю та ефектом, що досягається, є спосіб виготовлення корпусу редуктора, у якому із металевої заготовки виготовляють основу корпусу і кришку шляхом виточування та токарному станку, після чого виконують свердлення отворів для валів та кріпильних метисів [Изготовление корпуса редуктора // Електронний ресурс www.drive2.ru/cars/mitsubishi/galant/galant_9th_generation/stayer05/journal/4899916394579210760. Дата входу на сайт: 01.06.12]. Основним недоліком відомого способу є те, що корпус виготовляють з суцільної заготовки (болванки), що призводить до непомірних витрат металу, оскільки корпус не має внутрішньої порожнини, причому метал, яким заповнений корпус, не виконує будь-якої корисної дії. Крім того, вказана технологія є складною, має низьку продуктивність виробництва, вимагає значних витрат часу і висококваліфікованої праці, використання точного обладнання, має значні відходи та повністю не ремонтопридатна: у разі помилки при виготовленні будь-якого елемента корпусу, він підлягає відбракуванню. Це все забезпечує високу собівартість готового виробу. Ще одним суттєвим недоліком відомого способу є те, що основу корпусу і кришку виготовляють різними за просторовою конструкцією - деталі не симетричні відносно поперечної осі, а це додатково ускладнює технологію виробництва деталей. Також недоліком відомого способу виробництва є те, що ним можна виготовлювати редуктори лише з однією шестеренчастою передачею, що обмежує номенклатуру редукторів, корпуси яких виготовлені цим способом. Ще більшого обмеження номенклатури редукторів додає обмеженість розмірів корпусів, що виготовлюються відомим способом. В основу корисної моделі поставлена задача - підвищення продуктивності виробництва корпусу редуктора та забезпечення якості готової продукції при максимальному зниженні витрат часу та засобів на її розробку, технологічну підготовку і виготовлення за рахунок спрощення та скорочення загальної кількості виробничих операцій шляхом уніфікації корпусних деталей редуктора та зміни принципу одержання об'ємних деталей конструкції корпусу та кришки редуктора. Поставлена задача вирішується тим, що спосіб виготовлення корпусу редуктора, у якому із металевої заготовки виготовляють основу корпусу і кришку з наступною їх механічною обробкою, згідно з корисною моделлю, основу корпусу і кришку виготовляють у вигляді двох 1 UA 76208 U 5 10 15 20 25 30 35 40 45 50 55 ідентичних, симетричних відносно площини роз'єму деталей, при цьому як заготовку для кожної із деталей спочатку з листового металу вирізають розгортку, потім штампують об'ємний профіль, після чого по контуру деталей виконують монтажні отвори та отвори для кріплення підшипникових вузлів редуктора. У іншому варіанті реалізації запропонованого способу обрізання заготовок (розгорток), формування (штампування) деталей корпусу та механічна обробка їх контуру можуть суміщатися в одній технологічній операції з використанням одного штампа. Завдяки виконанню основи корпусу і кришки як двох ідентичних деталей (із двох однакових заготовок) шляхом штампування досягається суттєве спрощення технології виготовлення корпусу редуктора, скорочення витрат часу та виробничих ресурсів, забезпечується дешеве і маловідходне виробництво, зникає потреба у додаткових операціях механічної обробки деталей. При цьому здійснення запропонованого способу передбачає зменшення кількості виробничих операцій, порівняно із прототипом, а їх суть є доступною для практичної реалізації: операцію обрізання заготовки виконують переважно механізованим способом, наприклад за допомогою гільйотинних ножиць, операцію штампування виконують із застосовуванням матриці і штампа, індивідуально розрахованих для деталей корпусу редуктора, а також отвори також виготовляють шляхом просічення з використанням штампа. Отже, для виготовлення корпусних деталей редуктора використовується лише один тип технологічного обладнання. Забезпечення можливості одночасного суміщення всіх технологічних операцій - це є цілком можливим за умови оснащення виробництва штампом, спеціально обладнаним додатковими засобами для надання форми контуру деталі та висічення отворів необхідного розміру і взаємного просторового розташування). Отже, вся сукупність вищезазначених суттєвих ознак запропонованої корисної моделі щодо способу виготовлення корпусу редуктора разом забезпечує досягнення необхідного технічного результату. Суть корисної моделі пояснюється кресленням: на фіг. 1 зображена заготовка деталі корпусу редуктора; на фіг. 2 - обрізана по формі розгортка деталі корпусу редуктора; на фіг. 3 штампована об'ємна деталь корпусу редуктора без отворів; на фіг. 4 - остаточна деталь корпусу редуктора з монтажними отворами; на фіг. 5 - корпус редуктора, виготовлений згідно із запропонованим способом, вигляд в плані. Запропонований спосіб здійснюють наступним чином. Спочатку заготовку 1 необхідного розміру обрізають по формі, наприклад виштамповують. Після цього оброблену заготовку 1' поміщають між матрицею і штампом, конструкція яких відповідає бажаній конфігурації деталі корпусу, і виконують операцію штампування. Потім по контуру сформованої деталі, наприклад основи корпусу 2, виконують (пробивають) монтажні отвори 3 і отвори 4 для кріплення підшипників. Іншу деталь корпусу - кришку 5 - виконують аналогічним чином. Відповідно до заявленої корисної моделі, всі технологічні операції можуть бути виконані одночасно за один прийом при наявності відповідного складного штампа. Суттєва відмінність запропонованого технічного рішення полягає у тому, що обидві деталі корпусу редуктора виготовляють абсолютно ідентичними одна одній з двох окремих заготовок, формують вказані деталі шляхом штампування. Крім того, за умов наявності належного технологічного оснащення виробництва, операції обрізання заготовок, формування (штампування) деталей та пробивання отворів можуть суміщатися в просторі і часі (тобто виконуватися як одна єдина технологічна операція). Вказані відмінності у сукупності сприяють спрощенню технології виготовлення корпусу редуктора, скорочення витрат часу та виробничих ресурсів, зменшенню відходів, а також забезпечують підвищення ремонтопридатності і полегшення поточного обслуговування готових виробів. Жоден із відомих способів не може одночасно володіти всіма перерахованими властивостями, оскільки не дозволяють отримати суцільноштамповані елементів корпусу редуктора, отриманих внаслідок виконання ряду технологічних операцій відповідно до заявленої корисної моделі До технічних переваг запропонованої корисної моделі, у порівнянні з найближчим аналогом, можна віднести: - скорочення загальної кількості виробничих операцій за рахунок виконання корпусу з двох однакових, симетричних відносно площини роз'єму суцільноштампованих деталей; - підвищення продуктивності, а також загальне спрощення технології виробництва корпусу редуктора, зокрема, відсутність потреби у будь-яких додаткових операціях механічної обробки деталей з цієї ж причини; 2 UA 76208 U 5 10 - забезпечення додаткового технологічного спрощення за рахунок можливості виконувати обрізання заготовок, формування деталей та їх механічну обробку на одному виробничому етапі; - суттєве розширення номенклатури редукторів, оскільки їхні розміри обмежуються лише габаритами штампа; - можливість виконання багатоступеневих редукторів, оскільки штампування дозволяє отримати пустотілий корпус та кришку редуктора. Економічний ефект від впровадження запропонованої корисної моделі отримують за рахунок суттєвого підвищення продуктивності й одночасного зниження собівартості виробництва корпусу редуктора при дотриманні всіх необхідних стандартів і вимог щодо якості продукції. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Спосіб виготовлення корпусу редуктора, у якому з металевої заготовки виготовляють основу корпусу і кришку з наступною їх механічною обробкою, який відрізняється тим, що виготовляють у вигляді двох ідентичних, симетричних відносно площини роз'єму деталей, при цьому з листового металу як заготовку для кожної із деталей спочатку вирізають розгортку, потім штампують об'ємний профіль, після чого по контуру деталей виконують монтажні отвори та отвори для кріплення підшипникових вузлів редуктора. 2. Спосіб виготовлення корпусу редуктора за п. 1, який відрізняється тим, що обрізання заготовок, формування (штампування) деталей корпусу та механічну обробку їх контуру суміщають в одній технологічній операції. 3 UA 76208 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing of reducer case

Автори англійськоюZelinskyi Mykola Zdislavovych

Назва патенту російськоюСпособ изготовления корпуса редуктора

Автори російськоюЗелинский Николай Здиславович

МПК / Мітки

МПК: F16H 57/00

Мітки: редуктора, спосіб, виготовлення, корпусу

Код посилання

<a href="https://ua.patents.su/6-76208-sposib-vigotovlennya-korpusu-reduktora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення корпусу редуктора</a>

Попередній патент: Пристрій для прокатки порошкових матеріалів на металевій підкладці

Наступний патент: Секційна снувальна машина

Випадковий патент: Спосіб відтворення форми білкових структур в біоенергетичних випромінюваннях